MPCVD法制備的不同溫度的金剛石涂層的微結構及力學性能研究*

葉嗣林,王天樂,黃國波

(1 浙江勞倫斯機床有限公司,浙江 臺州 318059;2 臺州學院醫藥化工與材料工程學院,浙江 臺州 318000)

硬質合金是一種具有高韌性、高硬度、良好熱穩定性的碳化物(WC、TiC)合金,在耐磨和低粗糙度加工方面應用廣泛,是刀具的良好材料[1-3]。在“中國制造2025”的大背景下,隨著汽車和航空航天工業的持續發展以及硬質難加工材料在精細加工領域越來越多的應用,對加工輕質高強度新材料的刀具提出了更高的要求[4-6]。

化學氣相沉積(CVD)金剛石薄膜因具有天然金剛石的高硬度、低摩擦系數、高熱導率、高化學穩定性等優異的性能,并且工藝簡單、可以在復雜形狀的基體上直接沉積以制造金剛石涂層刀具,而被廣泛關注,逐漸成為加工輕質高強度材料的主流刀具[7-9]。但是,與發達國家相比,我國在CVD金剛石涂層刀具的涂層制備等技術方面還存在較大差距[10]。因此,對硬質合金基體表面沉積的金剛石薄膜開展涂層生長、力學性能研究具有重要意義,如何簡單高效的制備高生長質量且兼具良好力學性能、摩擦性能的金剛石薄膜,亟待解決。

當前,國內外學者們對金剛石薄膜的制備、結構與性能已經進行了大量的研究,也已經取得了一定的進展,但是沉積金剛石薄膜的影響因素眾多,不同的制備方法、不同的基底選擇、不同的參數選擇對金剛石薄膜的結構和性能都影響很大[11-16],其結構、性能與溫度、壓強、氣源濃度等工藝參數的系統聯系的研究還不夠充分,需要持續開展,因此不斷完善金剛石薄膜的系統研究具有重要的現實意義。本文采用MPCVD方法,以硬質合金YG6為基底,通過固定碳源濃度和反應氣壓,制備了具有微米級聚集顆粒的納米金剛石涂層樣品,探究了襯底溫度對金剛石薄膜微結構和力學性能的影響,建立制備工藝參數溫度與薄膜生長參數如晶粒尺寸、晶相結構、微觀形貌、成分等,以及薄膜性能如表面硬度等三者之間的聯系,為CVD金剛石涂層刀具的工藝優化和后續研究,提高其應用范圍,提供實驗依據。

1 實 驗

1.1 藥品與儀器

根據實驗方案,本文使用的方法是微波等離子體化學氣相沉積MPCVD,采用偏壓形核技術,以750 ℃、4 kPa、CH4:H2為1:9(碳源濃度10%)作為固定工藝,控制沉積溫度分別為700 ℃、750 ℃、800 ℃,經基底脫Co處理、植晶等預處理過程,在基底為硬質合金(YG6)上制備納米金剛石薄膜。

所需主要藥品及制備設備如下:無水乙醇(C2H5OH,AR),丙酮(C3H6O,AR),硫酸(H2SO4,AR),硝酸(HNO3,AR),雙氧水(H2O2,AR),鐵氰化鉀(K3[Fe(CN)6],AR),均購于國藥試劑;金剛石微粉(W0.25),武漢先導;硬質合金基片(YG6),株洲硬質合金廠;5 kW/2.45 GHz圓柱腔體微波等離子CVD系統(MMPS-2050C),成都華宇;JP-100超聲波清洗機,深圳潔盟。

1.2 樣品制備過程

(1)基片清洗

硬質合金基體(單面拋光)的清洗工藝如下:丙酮超聲清洗1 min,去離子水超聲清洗5 min,無水乙醇超聲清洗15 min,去離子水超聲清洗5 min,去離子水超聲清洗15 min,清洗完成后置于無水乙醇中保存待用。

(2)基底脫Co處理

采用酸-堿兩步刻蝕法,去除基體中一定深度Co元素。酸堿刻蝕法即先使用堿溶液處理基體,刻蝕基體表層 WC 顆粒,將Co元素充分暴露;再由酸溶液刻蝕Co元素,使其以離子形態從基體表層游離[17]。本實驗使用的堿溶液為Murakami試劑, [K3Fe(CN)6]:m(KOH):m(H2O)=1:1:10,酸溶液為混合酸,v(H2SO4):v(H2O2)=3:7,YG6硬質合金清洗后,放入Murakami試劑超聲清洗,再置于混合酸超聲清洗,清洗干凈備用。

(3)植晶

經酸堿刻蝕處理,在基體表面種植籽晶,可以增加表面的粗糙度以促進金剛石的形核[18]。本實驗使用W0.25金剛石微粉作為植晶材料,以丙酮作為分散液,配置成金剛石粉懸浮液,將去Co后的基片置于懸浮液中超聲分散,完成后及時取出,分別經丙酮、無水乙醇、去離子水超聲清洗,去處表面多余粉末。

(4)沉積金剛石薄膜

經預處理的基片,CVD沉積主要過程及參數為:成核使用偏壓輔助成核,襯底溫度700 ℃,氣壓4 kPa,甲烷流量20 SCCM,氫氣流量180 SCCM,偏壓-200 V,成核時間為30 min。薄膜生長過程參數為襯底溫度700 ℃,氣壓4 kPa,甲烷流量20 SCCM,氫氣流量180 SCCM,沉積時間4 h得到700 ℃制備的金剛石涂層。

重復上述流程,將生長過程的襯底溫度分別更改為750 ℃和800 ℃,即得到本實驗的硬質合金金剛石涂層樣品。

1.3 表征方法

采用X射線衍射儀(XRD,Bruker D8 Advance)表征樣品的物相結構;冷場發射掃描電子顯微鏡和能譜儀(SEM+EDS,Hitachi S-4800)表征樣品的表面形貌和成分;原位納米力學測試系統(Nano Test,Micro Materials NanoTest Vantage)表征本樣品的表面硬度(H),壓痕深度不超過涂層厚度的10%,隨機選取5個點,取平均值。

2 結果與討論

2.1 金剛石薄膜的物相結構與成分

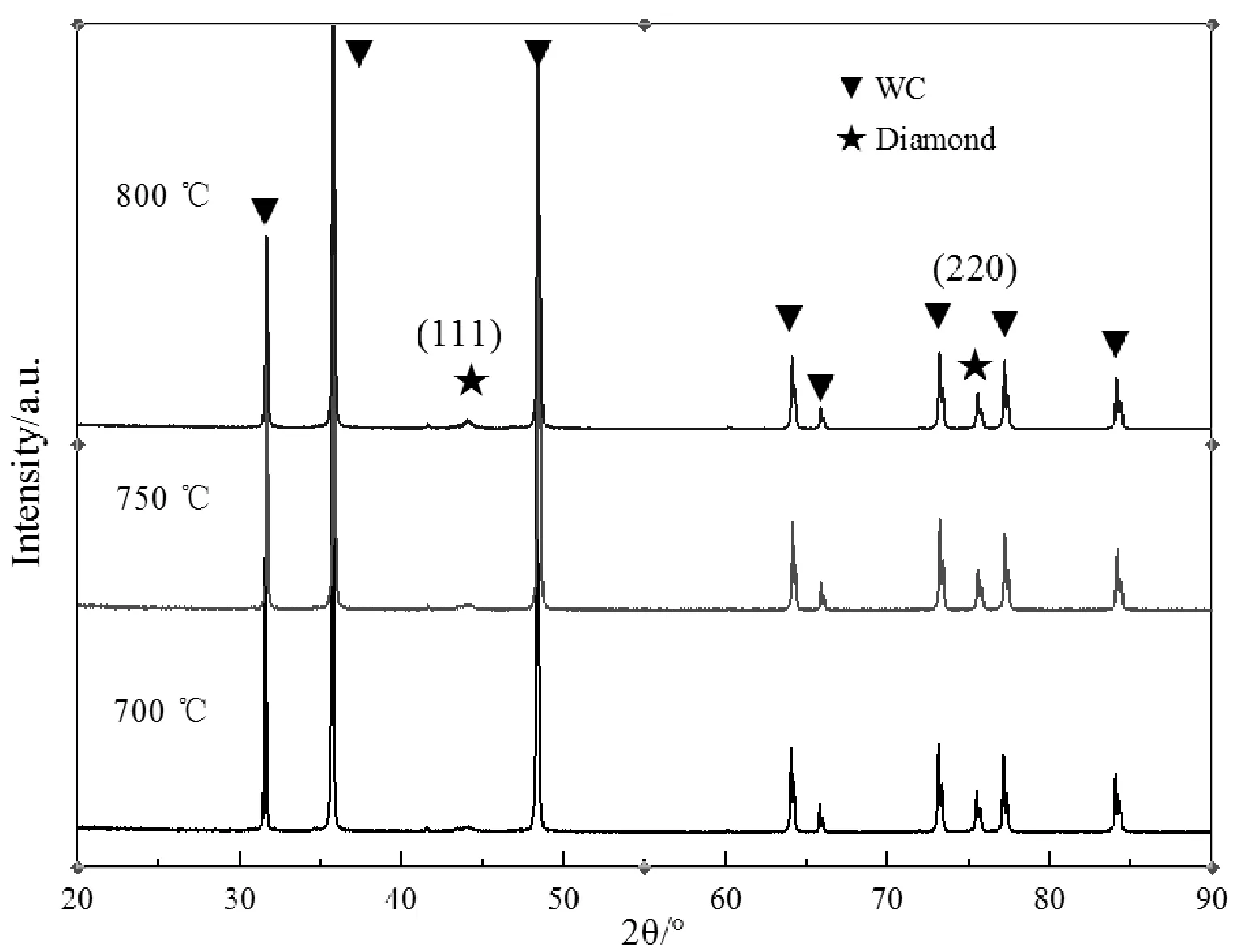

圖1為氣壓4 kPa、甲烷濃度10%,控制溫度分別為700 ℃、750 ℃、800 ℃下制備的金剛石薄膜樣品的XRD的衍射圖譜。通常XRD用來研究金剛石薄膜的物相結構,以及是否含有雜相。對照PDF卡片#99-0043,從圖1我們可以看出,2θ為43.9 °、75.3 °的衍射峰分別顯示為金剛石的(111)、(220)晶面,表明成功制備的制備了金剛石薄膜。由于金剛石膜較薄易被X射線穿透,圖中表現出明顯的硬質合金基體的特征峰。圖中所有樣品的相組成均為WC和金剛石,并不存在Co粘結相,說明預處理中將一定深度的Co已經去除,內部的Co沒有在實驗時滲透到表面。微納涂層材料由于樣品厚度較小,結晶程度較塊體材料小,通常表現為較低的結晶度或非晶,此外,樣品(111)晶面的衍射強度較低,有可能是金剛石晶粒細小、晶界密度高的表現。隨著制備溫度的升高,(111)峰強度略有增加,峰形稍顯尖銳,樣品的結晶程度略有提高。一般來說,隨著制備溫度升高,晶核的形核和薄膜的生長所需的能量越充足,顯示的晶面越完全。反應溫度過低,金剛石涂層內存在大量非金剛石相,而沉積溫度過高時,晶粒會更加粗大,粗糙度變差,而且在基體冷卻過程中形成更大的內應力,造成涂層的結合力較差[19]。

圖1 不同溫度制備的金剛石薄膜樣品的XRD圖

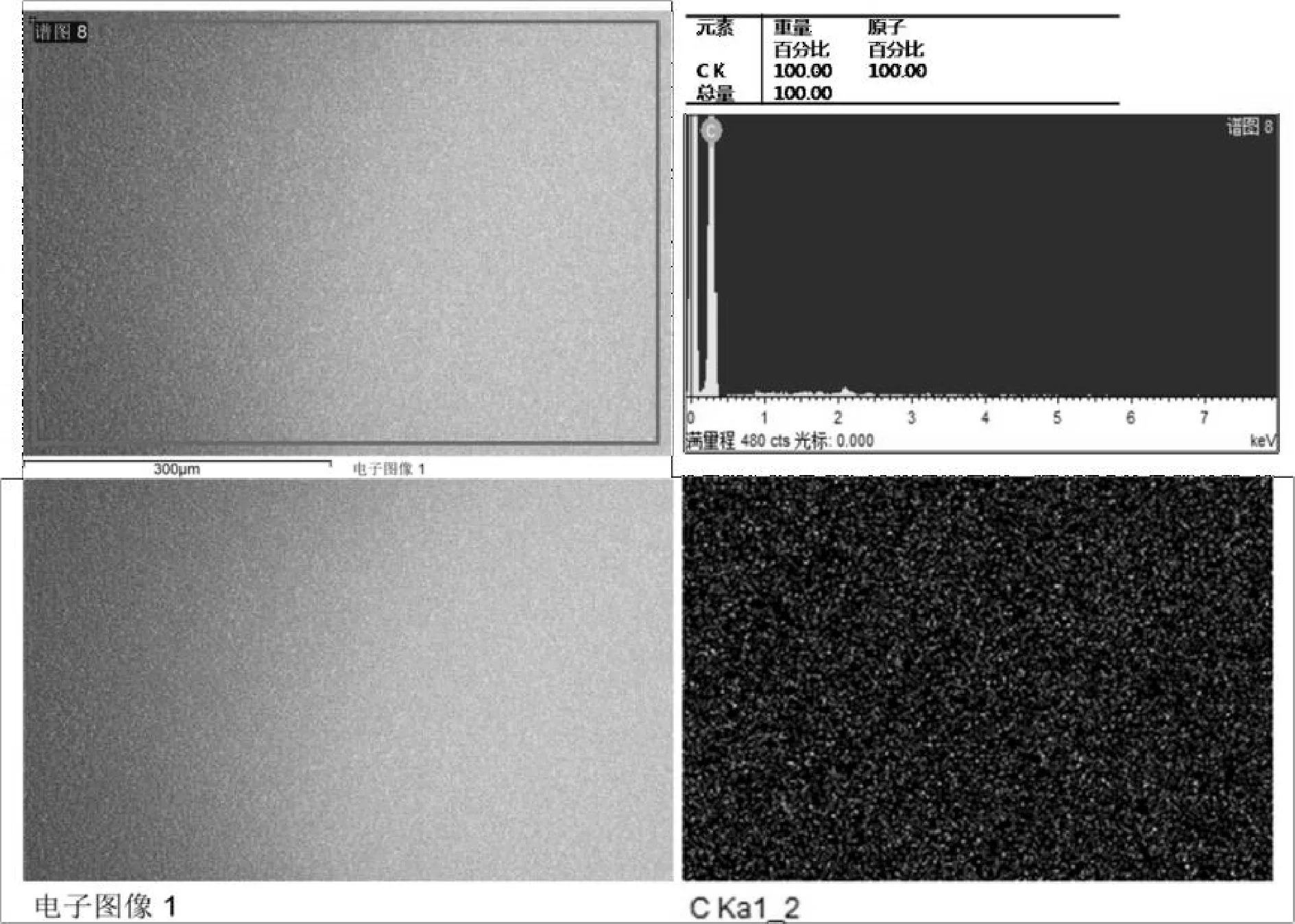

圖2是不同溫度下制備的金剛石薄膜樣品的EDS圖譜。如圖所示,在標尺300 μm的測試區域中,顯示樣品完全由碳元素組成,表明成功制備了金剛石涂層,結果中并未檢測到基底的WC信號以及樣品襯底附近可能的Co信號,一方面表明脫Co處理較為成功,另一方面也可能是由于金剛石薄膜厚度較EDS的檢測深度更厚,因此未檢測到薄膜內部的元素信號。同時圖2也給出了樣品表面的mapping結果,結果表明在大范圍內樣品表面的元素分布十分均勻,且存在一定程度的密集化,表明金剛石薄膜整體可能以連續膜形式、局部以聚集形式存在,這也與之后的形貌圖像表征結果一致。我們對所有樣品的表面都進行了EDS的表征,元素分析結果基本一致,在此不再贅述。

圖2 750 ℃制備的金剛石薄膜樣品的EDS

2.2 金剛石薄膜的微觀形貌

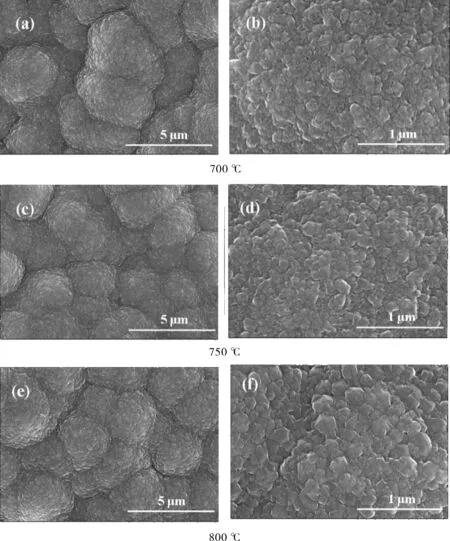

圖3給出了不同溫度下制備的金剛石涂層的SEM圖,其中圖(a)、圖(b)制備溫度為700 ℃,圖(c)、圖(d)制備溫度為750 ℃,圖(e)、圖(f)制備溫度為800 ℃。由圖(a)、(c)、(e)可看,三組樣品的金剛石薄膜生長較為一致,微米晶聚集體顆粒尺寸約為3~4 um,顆粒之間連接致密,致密度較好,三組樣品基本呈相同特征,聚集體顆粒之間雖然存在間隙,但堆垛緊密,且表面均勻并沒有太大的高差,不至于影響顆粒之間的結合強度。從圖(b)、(d)、(f)放大觀察每一個微米顆粒聚集體表面,可知微米級聚集體顆粒均由大量的納米晶組成,顆粒形態與大顆粒較為相似,納米晶顆粒尺寸約為100~200 nm,且隨著制備溫度升高,金剛石薄膜的生長更為充分,納米顆粒尺寸增加,金剛石晶粒棱角也更加明顯,這也符合XRD的結果。這種由納米晶顆粒組成微米顆粒,再由微米顆粒構成連續膜的表面形態,在結構上預示著樣品可能兼有較好的力學性能和摩擦性能。

圖3 各溫度制備的金剛石薄膜樣品的SEM圖

2.3 金剛石薄膜的力學性能

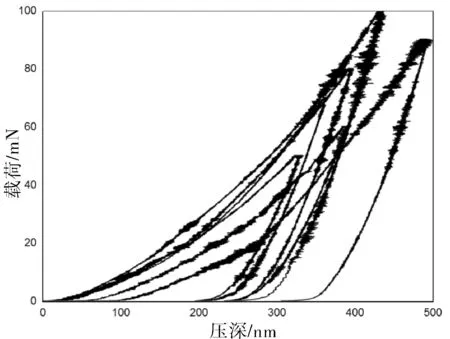

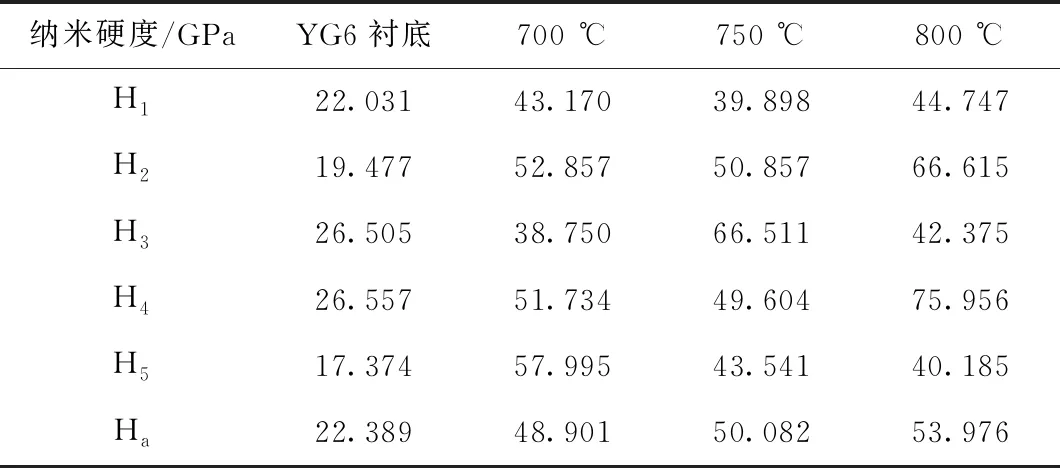

使用Nano Test對所有樣品以進行了表面硬度測試,以預處理后的基底作為參照樣品,隨機在樣品表面區域測試5次,測量過程的載荷-壓深曲線并計算得出該次測量的表面硬度值,取平均值。以硬質合金基底的測試結果為例,典型的載荷-壓深曲線如圖4所示,每一條壓力加載-卸載曲線可計算出相應的硬度值H,所有樣品的納米硬度數值匯總在表1中。

圖4 硬質合金YG6的載荷-壓深曲線

表1 樣品納米硬度匯總表

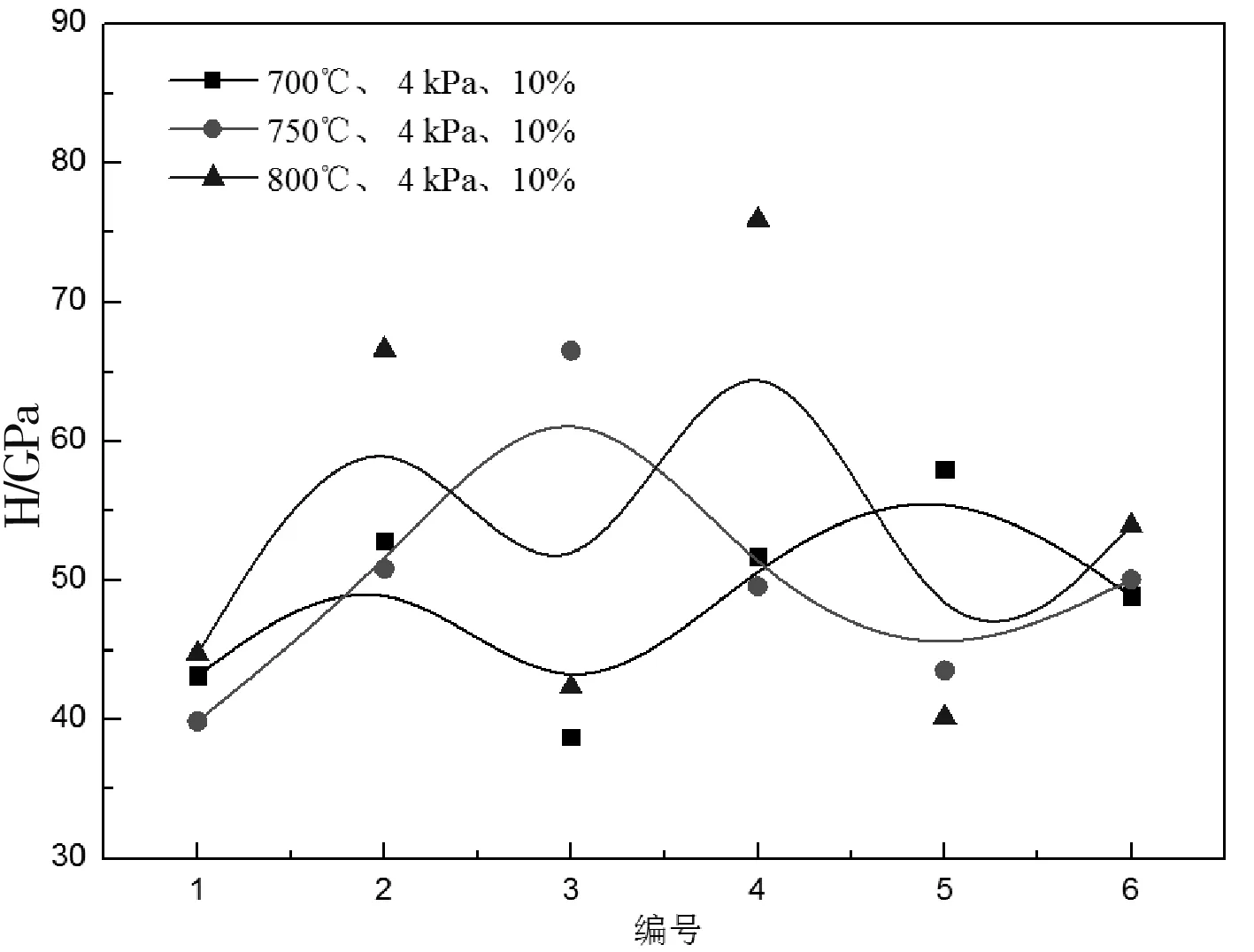

如表1所示為所有樣品的納米硬度數據,并且,為了更直觀的觀察本工藝中金剛石涂層的表面納米硬度結果,將表面納米硬度值做成曲線圖,如圖5所示,橫坐標為取樣點的各單次納米硬度序號1/2/3/4/5和其平均值序號6,縱坐標為相應的硬度值。通常來說,金剛石涂層的微結構連續致密, 表現出高表面硬度,在一定范圍內,金剛石顆粒基本結構生長質量越高,晶粒尺寸越大,硬度越高,金剛石大顆粒越致密,硬度越高[20]。由表1和圖5可看,硬質合金YG6的表面納米硬度結果為22.389 GPa,所有金剛石涂層樣品較基底相比納米硬度均有較大幅度提高,并且隨著制備溫度升高,金剛石顆粒尺寸略有增大,表面納米硬度也相應略微增加,但也較為接近,約為50 GPa。完美金剛石晶體的理論硬度值可以達到100 GPa,目前國內外研究中金剛石涂層的硬度根據其體系設計不同,區別也較大,質量較好的納米晶金剛石涂層硬度能達到40~50 GPa或更高,本工藝體系中的金剛石涂層均約達到48 GPa以上。可以看到,每組工藝中硬度數值存在一定的浮動,這可能是由于測試時,使用的壓頭尺寸為2.5 μm,而由前述結果可知,樣品表面的微米級聚集顆粒在多數工藝中尺寸均大于2.5 μm,完整的顆粒硬度值較高,而顆粒和顆粒之間的間隙測得的納米硬度相對可能較低,納米硬度測試恰能反映樣品表面涂層的整體硬度。

圖5 金剛石薄膜的納米硬度參數

3 結 論

采用微波等離子體化學氣相沉積法(MPCVD),以硬質合金(YG6)為基底,以 CH4和 H2為氣源,控制沉積溫度為 700 ℃、750 ℃、800 ℃,得到了不同溫度制備的金剛石涂層。使用 X 射線衍射儀(XRD)、掃描電子顯微鏡(SEM)、能譜儀(EDS)和原位納米力學測試系統(Nano Test)研究了樣品的物相結構、成分、微觀形貌和表面硬度,得出基本結論如下:成功制備了不同溫度的納米金剛石涂層,基體表面粘接相Co去除較好,涂層整體呈連續薄膜形態,表面平整均勻。納米金剛石薄膜微觀形態為4~6 μm的微米聚集體,金剛石晶粒尺寸約為100~200 nm,且隨著制備溫度升高晶粒尺寸略有增大,(111)晶面更為明顯,結晶更為完善。薄膜樣品表面納米硬度約為 50 Gpa,隨著制備溫度升高,納米硬度呈提高趨勢。本實驗探究了制備溫度對納米晶金剛石薄膜生長、結構和力學性能的影響,為CVD金剛石涂層刀具的工藝優化和后續研究,提高其應用范圍,提供實驗依據。