垃圾焚燒發電中的高溫氯腐蝕與防護研究進展

蘇猛業,柏華斌,洪 斌,徐新達,李恒生

(1 中電國際新能源控股有限公司,上海 200086;2 商丘中電環保發電有限公司,河南 商丘 476000;3 蕪湖中電環保發電有限公司,安徽 蕪湖 241000)

由于人口規模的不斷增加、城市經濟的快速發展,城市固體廢物的產生率急劇增加[1]。據統計,我國年生活垃圾總量從2014年的1.786億噸增加到2015年的2.04億噸[2],并有報告指出2020年我國的年固體廢物量將接近2.82億噸[3]。2016年頒布的十三五計劃已經要求建設無害化的城市垃圾處理設施,積極鼓勵安全的垃圾處理和處置方法,減少垃圾填埋。垃圾焚燒發電(WTE)由于其能快速減少固體廢物90%的體積和熱能回收發電等優點,被認為是可持續廢物管理和安全處置固體廢物的主要方法。

但垃圾電廠與燃煤電廠相比,垃圾焚燒會導致嚴重的高溫腐蝕問題。據報道當垃圾焚燒鍋爐的蒸汽溫度高于470 ℃時[4],因為腐蝕的原因過熱器材料的壽命平均小于2年。馬文超等[5]分析了一個垃圾電廠設備的預保護裝置和第三級過熱器的沉積中的Cl、K、Na、S、Ca濃度分布情況,發現其中含有較多的Cl、K和Na。其結果表明腐蝕主要是Cl元素引起的高溫腐蝕。但目前關于高溫下固廢垃圾中的不同條件下的氯的腐蝕機理仍然沒有完全弄清楚。了解氯腐蝕過程的機理和防護措施,將有助于優化焚燒工藝、鍋爐管道的設計和維護,從而提高大型垃圾焚燒裝置的電效率保障垃圾電廠的安全運行。

1 高溫氯腐蝕機理

1.1 Cl離子誘導活性腐蝕

根據Nielsen[6]的研究,生物質燃料燃燒時HCl的含量通常在0.01%~0.1%之間,而在固體廢物焚燒過程中HCl含量更高[7]。垃圾焚燒爐在含有HCl氣氛下的金屬腐蝕通常的解釋為根據“迪肯反應”(反應1)形成具有較強腐蝕性的Cl2[8]。但通常情況下該反應速率非常緩慢。根據反應2和反應3在O2存在下或者在O2和H2O同時存在下,堿金屬的氯鹽沉積(如KCl)和金屬氧化物(如Cr2O3)反應也會產生腐蝕性的Cl2。

(1)

(2)

(3)

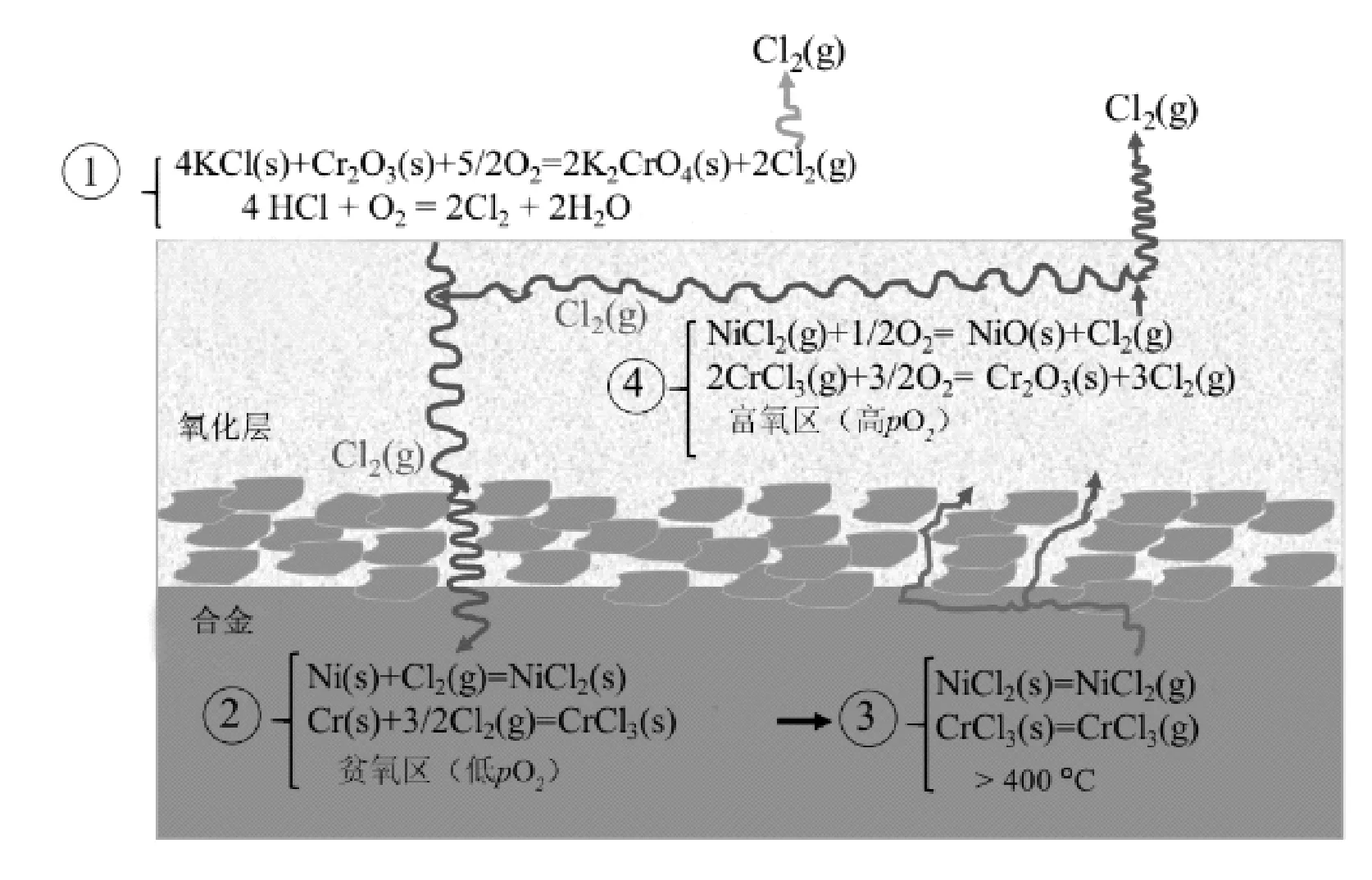

后續的報道[9]進一步研究了這一觀點,即堿金屬氯化物與鍋爐管道的金屬氧化物反應,并通過如圖1所示的“氯誘導活性腐蝕”機理對金屬管道造成嚴重腐蝕。

圖1 高溫氯腐蝕循環示意圖[10]

高腐蝕性的Cl2主要來源于HCl的分解和堿金屬氯化物,生成的Cl2通過氧化層中的裂紋和孔隙不斷向金屬和氧化層的界面(低氧分壓區)擴散。當溫度高于400 ℃時大部分的金屬氯化物開始蒸發并向氧化層外擴散(高的氧分壓區)。而在高氧分壓區,金屬氯化物容易被氧化成金屬氧化物同時產生腐蝕性的Cl2再次循環腐蝕金屬基體;而在原來氧化層的裂縫和孔隙中形成新的金屬氧化物進一步導致氧化層開裂和剝落[10]。整個腐蝕過程形成循環的腐蝕效應,腐蝕一旦開始如同被“激活”一般,故稱之為活性腐蝕。

對氧化-氯化環境中形成的腐蝕產物的成分分析證實,在金屬和沉積物界面上(低氧分壓)經常觀察到金屬氯化物,而最外層的沉積物(高氧分壓)主要為金屬氧化物。金屬氧化物和氯化物的穩定性取決于O2和Cl2的分壓。在這個機制中,Cl2分子必須通過氧化物層向內擴散,可能是通過大的缺陷,如裂縫和孔隙。

1.2 電化學腐蝕

在基于電化學機制的理論中,Cl元素通過氧化皮的傳輸方式是以離子形式(Cl-)進行而不是分子(Cl2)形式,特別是在腐蝕發生的初始階段。金屬和氧化物界面對應著陽極產生向外擴散的金屬陽離子(如Cr2+),如方程式4所示。陰極則是堿金屬氯化物(如KCl)與致密氧化膜(Cr2O3)中的鉻反應,形成k2CrO4,破壞氧化膜導致貧鉻區的產生。如方程式5所示:

Cr=Cr2++2e-

(4)

(5)

即Cl-通過電化學反應穿過氧化物晶界向金屬和氧化物界面擴散[11]。在涂層內Cl-和Cr2+相互接觸的位置發生以下反應(式6和7):

Cr2++Cl-=CrCl2(s)

(6)

CrCl2(s)=CrCl2(g)

(7)

對于鉻氧化的情況總反應方程如式8所示,類似的產物可以是CrCl3,也可能是CrCl2和CrCl3混合物。

(8)

1.3 高溫熔鹽腐蝕

在垃圾焚燒鍋爐中當合金表面形成低熔點化合物時,容易產生熔鹽腐蝕。Ishitsuka和Nose[12]的實驗表明,Fe、Ni和Cr的氧化物可溶于熔融的堿金屬氯化物,其溶解度主要受到熔鹽的種類和水蒸氣的影響。在燃燒過程中,垃圾中的鉛和鋅可能與硫和氯反應,在煙氣中形成硫酸鹽和氯化物。氯化鋅和氯化鉛的熔點為300~400 ℃并易與其他鹽形成低熔點共晶混合物。這些低熔點固體或氣體可能存在于煙氣中,并可能在過熱器或水冷壁管的較冷面上冷凝形成腐蝕產物。表1總結了生物質和廢物燃燒鍋爐中可能導致熔鹽腐蝕的各種化合物和混合物的熔點。

表1 垃圾發電鍋爐中化合物和混合物的熔點[13]

在實際的鍋爐環境中甚至可能存在更復雜的混合物。雖然熔融氯化物由于其熔點較低而更容易產生沉積,但在垃圾焚燒過程中,氯化物和硫酸鹽都可能在過熱器管和水冷壁上形成[14]。在腐蝕實驗發現鉛在沉積物中形成K2SO4和PbCl2,引起爐壁腐蝕的加速[15-16];這種腐蝕是由于為金屬表面的溫度梯度較大,金屬氯化物的沉積,而后金屬氯化物在管道表面形成局部熔融引起的。研究表明氯化鋅已被證明在類似溫度下具有與氯化鉛一樣的腐蝕性[17]。因此,燃燒固體廢物的主要腐蝕問題是由低熔點的金屬氯化物引起的熔鹽腐蝕[18]。

2 主要防護措施

2.1 混合燃燒

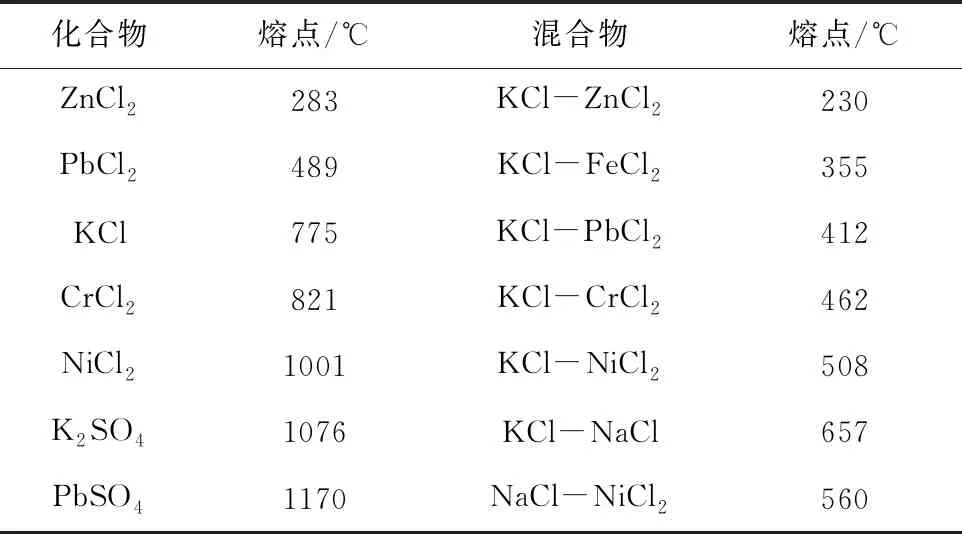

由于燃燒過程中主要環境的復雜性,可能會對應不同的腐蝕機理。雖然關于保護性氧化物分解的解釋尚未統一,但很明顯主要與堿金屬氯化物有關。因此,目前的研究致力于減少堿金屬氯化物在金屬表面上的形成和沉積。硫化物常以硫酸銨在污水和污泥中形式在生物質燃燒過程中加入。根據硫酸化反應,將堿金屬氯化物轉化為腐蝕性較低的堿金屬硫酸鹽,其示意圖如圖2所示。

圖2 S存在時管道表面灰分沉積示意圖[19]

事實上,在氯化物沉積到管道表面之前,硫化物可以通過從氯化物中捕獲堿金屬來控制腐蝕。與硫酸鹽相比,氯化物的熔點更低,其危害性更大。Spiegel和Grabke[19]研究了含硫氣體(如SO2)對金屬氯化物沉積腐蝕的影響,發現SO2存在時腐蝕速率降低。他們發現金屬氯化物在高濃度SO2下轉化為硫酸鹽,硫酸鹽的沉積相比氯化物的腐蝕性要小的多。可認為堿金屬硫酸鹽在垃圾焚燒鍋爐中相當穩定,不會造成嚴重腐蝕。Salmenoja等[20]在研究了不同燃料混合物的腐蝕性后,獲得了類似的硫的積極影響的結論。當燃料中S:Cl為4:1時的腐蝕速率最低。在垃圾焚燒鍋爐的現場試驗結果表明在燃料中加入了含硫添加劑,能有效降低腐蝕速率[21-24]。

2.2 涂層防護

腐蝕與防護一直是材料領域研究的重點問題,特別是在高溫環境下的耐腐蝕耐高溫材料開發研究[25]。但隨著垃圾焚燒發電的發展,想要提高垃圾發電的效率,首先需要解決的便是鍋爐腐蝕防護問題。涂層防腐相對更換更耐腐蝕的高合金材料鍋爐部件更加具有經濟優勢。主要因為涂層可以在不降基體材料機械性能的同時提供高溫腐蝕環境下的保護功能[26]。常見的涂層工藝有堆焊、激光熔覆和熱噴涂。

堆焊是直接金屬熔化焊接在基底上的金屬涂層。高溫焊接過程導致涂層與基底金屬形成冶金結合,在界面處的基底產生合金化的效果。得到一種幾乎無孔的耐磨涂層具有良好的耐腐蝕性[27-28]。如目前普遍應用的鎳基堆焊層。然而在同一區域重復應用堆焊可能會引起舊堆焊層的脆化,并導致裂紋擴展到堆焊管中影響基體材料的機械性能。此外,堆焊過程中合金元素的擴散,例如,合金625堆焊層[29]由于合金元素的擴散作用,導致堆焊層合金元素的稀釋,降低焊縫的耐腐蝕性能。此外堆焊層的表面通常較為粗糙,其厚度也存在不均勻性,這使得鍋爐管道更容易產生結渣結焦加速腐蝕過程。堆焊層的厚度一般為2~3 mm由于堆焊層厚度較大不僅會降低管道的熱交換效率同時增加涂層管的熱疲勞開裂趨勢。

在激光熔覆中,高能激光束將涂層材料熔化到基底表面上產生致密均勻的涂層。在沉積過程中,基材的頂層熔化與涂層材料形成冶金結合。由于激光束可以聚焦到非常小的區域,并保持襯底的熱影響區非常淺。這可以最大限度地減少開裂、變形的可能性。此外較低的總熱量輸入可最大限度地減少涂層被基材材料稀釋并防止基材變形。但激光熔覆的成本較高阻礙了其在鍋爐工業中的應用。

自1937年人們首次在鍋爐上使用熱噴涂涂層。20世紀50年代出現了大氣等離子噴涂技術,適用于耐火材料如陶瓷材料的噴涂。等離子噴涂技術主要利用電離的惰性氣體如氬氣產生等離子體的熱量作為熱源進行噴涂。20世紀80年代,Browning和Witfield[30]開發了利用火箭發動機技術模型來噴涂金屬粉末的新方法--高速氧燃料(HVOF)噴涂。熱噴涂技術的應用在近百年來得到快速的發展,下面介紹幾種熱噴涂技術,以及它們在耐高溫腐蝕應用中的應用。

2.2.1 火焰噴涂技術

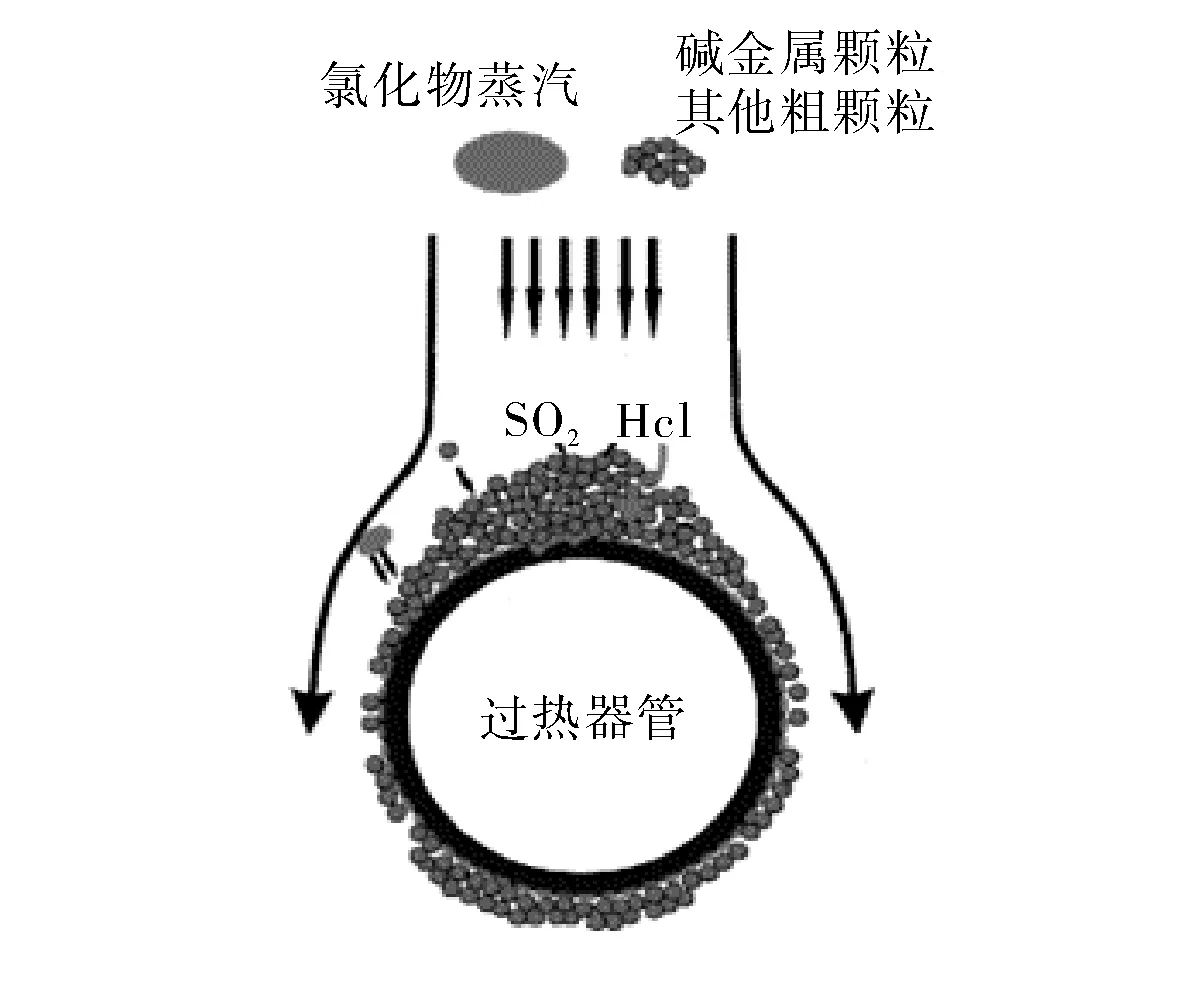

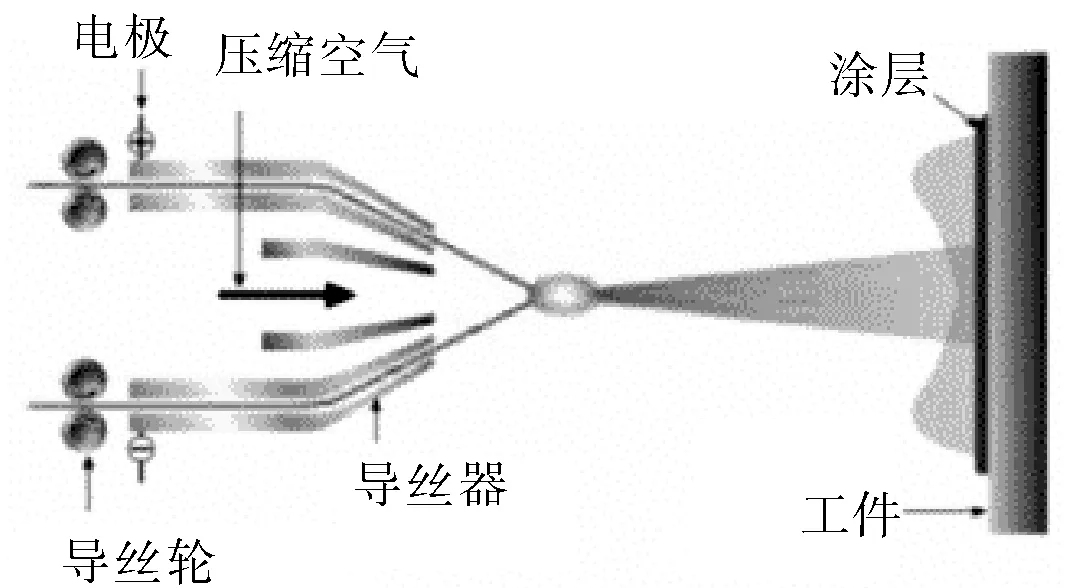

火焰噴涂主要包括如圖1所示的火焰噴槍和噴嘴結構,在該噴嘴中注入氧氣和燃料(如乙炔和丙烷的混合物)。氣體混合物在噴嘴前燃燒產生火焰。根據氧與燃料的比例,火焰的溫度在3000~3300 ℃之間,噴涂的原料主要為粉末或者絲材。

圖3 火焰噴涂機理示意圖[31]

火焰噴涂的涂層主要包括鎳基和鈷基合金涂層、難熔合金涂層、Cr2C3-NiCr金屬陶瓷涂層、氧化鋁涂層、氧化鋯涂層和二氧化鈦涂層。火焰噴涂工藝的優點在于其多功能性、便攜性和低噴涂成本。但火焰噴涂涂層的孔隙率通常較高[31]。Rana等[32]研究了火焰噴涂NiCrAlY涂層在900 ℃表面沉積Na2SO4+V2O5鹽的條件下的耐腐蝕性能。其噴涂涂層主要由Al2O3組成的預氧化區域和包含鎳和鉻的未氧化區域組成。Al2O3結構能有效提供高溫氧化的保護,也能阻擋高溫熔鹽腐蝕。在高溫熔鹽環境中,觀察到鎳、鉻氧化物的產生。對比其在同樣溫度無熔鹽腐蝕的情況下,涂層的氧化鋁保護層好未受到任何影響。涂層的孔隙率對涂層高溫氧化的影響較小。由于火焰噴涂涂層中較高的氧化物含量和孔隙率限制了其在高溫腐蝕環境中的應用。

2.2.2 電弧噴涂技術

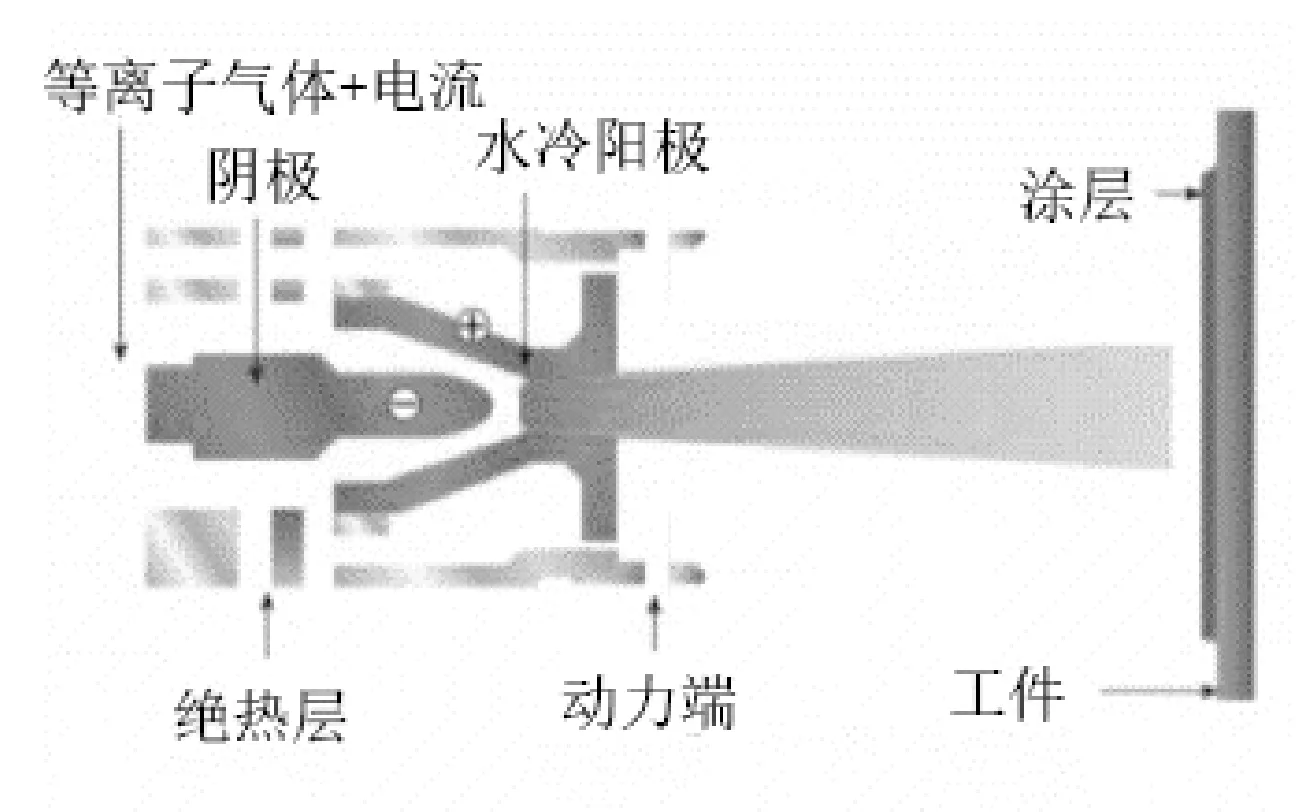

電弧噴涂過程中涂料不是通過外部熱源的加熱而熔化,而是通過施加在噴涂絲材上產生的電弧熔化絲材,并在壓縮空氣或保護氣氛的作用下使熔融材料破碎成細小的液滴,并將其推向基底材料。電弧噴涂系統的示意圖如圖4所示。

圖4 電弧噴涂示意圖[33]

電弧噴涂相比火焰噴涂技術具有得更大的結合強度、更低的孔隙率和更高的噴涂速率。Fantozzi等[33]研究了電弧噴涂625合金涂層在550 ℃和涂覆KCl情況下腐蝕168 h后涂層的結構。結果表明腐蝕后涂層結構完好,并且發現在噴涂過程中具有較高熔融程度的顆粒有利于減少顆粒間相互連接的孔隙,降低腐蝕性元素的滲透。通過電弧噴涂鐵基高熵合金涂層(如FeCrAlBY)也能夠明顯減少高溫腐蝕,相比于625合金涂層主要是由于高熵涂層的高熵組成所表現出的獨特性能。由于火焰噴涂和電弧噴涂工藝成本較低在鍋爐中有著普遍的應用,但涂層中含有較多的氧化物和較高的孔隙率都限制了它們在條件更嚴苛的高溫腐蝕環境下的應用。

2.2.3 大氣等離子噴涂技術

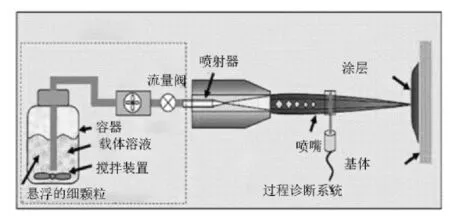

圖5為大氣等離子噴涂(ASP)流程的示意圖。在大氣等離子噴涂過程中,等離子束流在大氣條件下用于噴涂原料。由于等離子體中的超高的火焰溫度以及高能量密度的等離子體束流,大氣等離子噴涂工藝幾乎能夠噴涂所有類型的材料,包括難熔的陶瓷材料。大氣等離子噴涂技術使用直流電弧從一種或多種惰性氣體(Ar、He或N2)中產生高溫電離產生等離子體束流作為噴涂熱源[34]。涂料由等離子體束流加熱,顆粒以200-500米/秒的速度撞擊基底上形成涂層[35]。據其報道由于高孔隙率和較多的未熔顆粒使得大氣等離子噴涂不適合在腐蝕環境下的應用。

圖5 大氣等離子噴涂示意圖[34]

Hussain等[36]研究了四種不同的鎳基和鐵基合金成分(625合金、NiCr、FeCrAl和NiCrAlY),通過APS工藝噴涂在石油化工的環境中進行試驗,以解決涉及煤和生物燃料衍生的煙氣的腐蝕問題。結果顯示在650 ℃的受控氣氛和煤灰(含有Na2SO4、K2SO4和Fe2O3)沉積下進行1000 h腐蝕實驗后,雖然NiCr涂層的性能優于其他涂層(從最好到最差的順序依次是NiCr>FeCrAl>625合金>NiCrAlY),但所有涂層都發生了不同程度的腐蝕。推測其主要余涂層的孔隙率較高、與基體結合較差有關。

2.2.4 超音速火焰噴涂技術

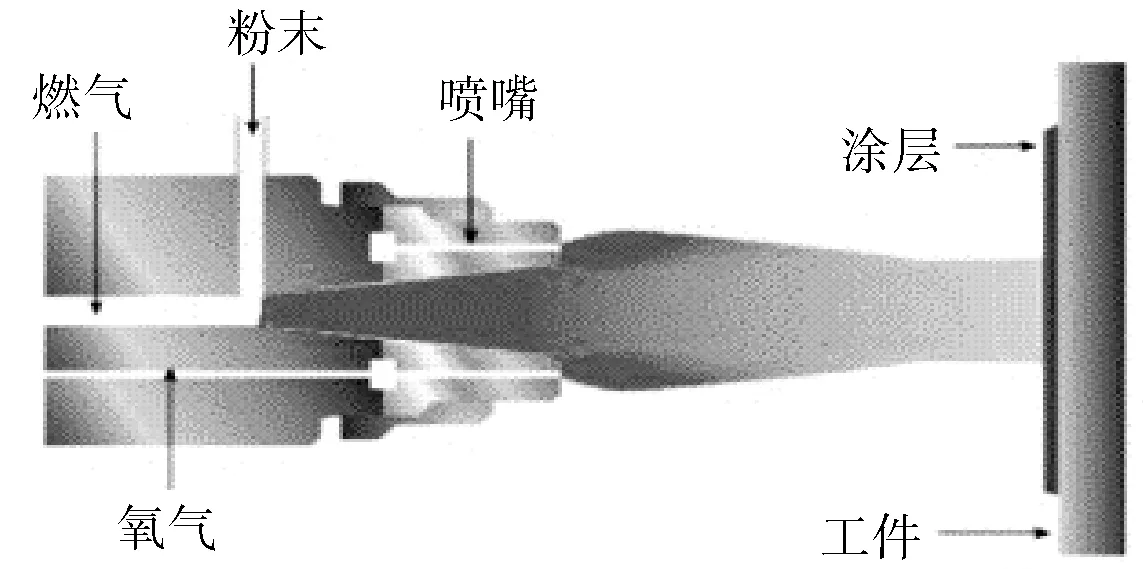

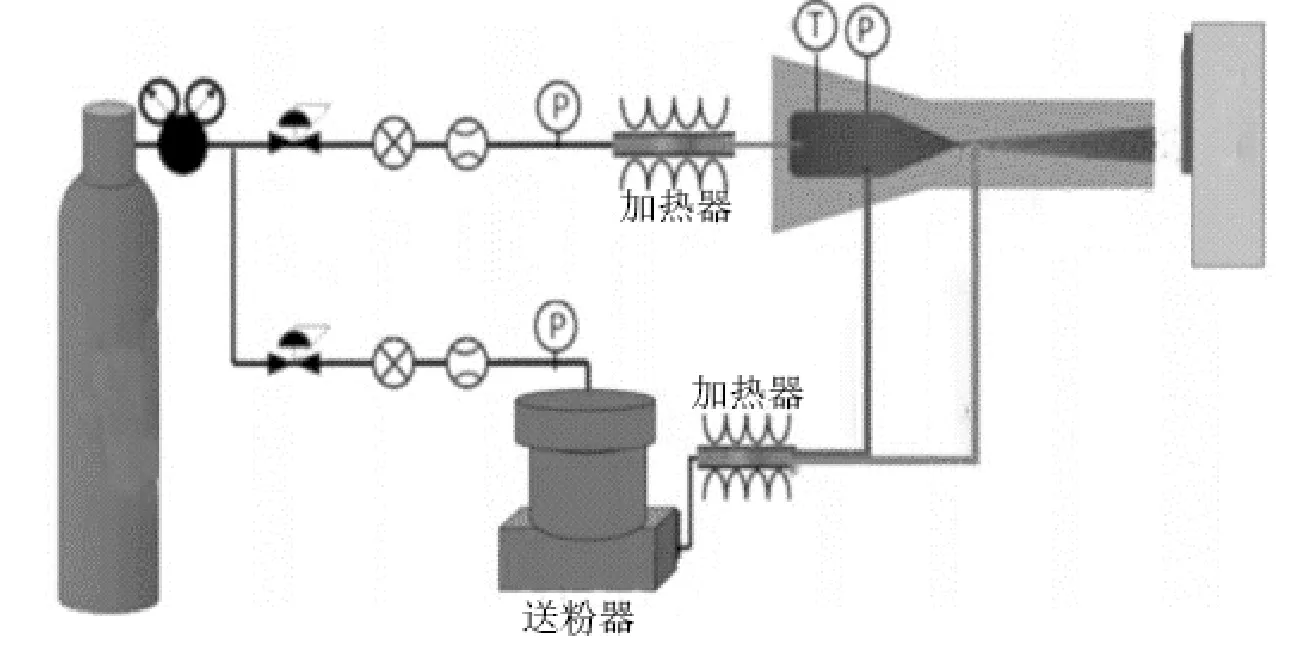

超音速火焰噴涂(HVOF)涂層已廣泛用于鍋爐應用中的高溫腐蝕防護。圖6為HVOF過程的示意圖。

圖6 超音速火焰噴涂示意圖[37]

在HVOF過程中,燃料(煤油、乙炔、丙烯或H2)與氧氣混合,在燃燒室中燃燒。燃燒產生的能量通過噴嘴產生溫度約為3000 ℃,速度約為550 m/s的高溫束流[37]。原料粉末從徑向或軸向注射到火焰束流中,加熱的同時向基底加速。由高速的完全熔化或部分熔化的顆粒產生致密的涂層[38]。與大氣等離子噴涂、電弧噴涂和火焰噴涂涂層[39]相比,HVOF的涂層的孔隙率(<3%)較低氧化物含量也較低,這是因為顆粒的飛行速度更快在空氣中滯留的時間越短[40-41]。

Bai等[42]研究了在含500 mg/L HCl和10wt.%KCl灰沉積物的合成氣體中,在700 ℃下噴涂的β-NiAl涂層250 h的高溫腐蝕行為。觀察到涂層和鋼界面處產生嚴重的腐蝕,以及較多的Al2O3,Cl2和O2都從樣品邊緣擴散到中心并腐蝕樣品;腐蝕機理遵循“氯離子誘導活性腐蝕”,其中Cl2作為催化劑。它包括揮發性氣態NiCl2和AlCl3的形成,以及隨后的氧化和蒸發,這是由涂層和基底界面上的蒸汽壓梯度驅動的,這顯著促進了Al2O3的產生。這項研究表明,盡管NiAl涂層在鋼的腐蝕保護方面是有效的,但必須避免涂層和基體界面直接暴露在Cl2和O2氣體中,這可能會加速涂層的腐蝕。

洪等[43]研究了NiCrBSiWFeCoC涂層。涂層中得到非晶相和納米團簇,主要晶相為Cr23C6、Cr7C3、Ni3B、WC和固溶體γ-Ni。非晶相的形成歸因于熔融液滴的高冷卻速率和原料粉末的多組分合金體系。由于存在非晶相和低孔隙率,該涂層具有較好的耐腐蝕性能。

2.2.5 冷噴涂技術

與上述工藝相比,冷噴涂工藝是在相對較低的噴涂溫度(<1000 ℃)下進行噴涂。冷噴涂的主要驅動力來源于施加在涂料上的動能。通過高壓氣體將直徑1~50 μm的粉末顆粒注射到噴嘴中(見圖7)。

圖7 冷噴涂示意圖[44]

氣體和涂料通過加熱裝置預熱,但其噴涂溫度始終保持在涂層材料的熔點以下[44]。冷噴涂技術可以有效減少因過高的噴涂溫度而導致涂層中產生較多的原生氧化物的問題。由于噴涂的溫度較低,冷噴涂工藝可以用來噴涂納米結構材料,因為在該工藝中沒有顆粒熔化,所有納米結構能夠保持完整[45]。冷噴涂工藝有較多的優點,如較高沉積效率、較低的氧化物含量、涂層沒有晶粒長大,冷噴涂也不會導致部件熱變形。但冷噴涂工藝對涂料要求較高,在鍋爐管道上的應用成本問題限制其在鍋爐防護中的廣泛應用。宋等[28]比較了液體燃料噴涂(HVOLF)、氣體燃料的(HVOGF)噴涂、冷噴涂和激光熔覆Ni50Cr涂層在700 ℃下500 mg/L HCl+5vol.% O2+N2氣氛中受到的高溫腐蝕情況。涂層表面在沒有KCl沉積的情況下,冷噴涂涂層的性能表現最差,250 h后發現腐蝕離子滲透到涂層內約600 μm,可能是由于冷噴涂涂層內存在較多的互連孔隙。當在涂層表面沉積一層KCl時,激光熔覆涂層的耐腐蝕性最好。但在所有四種涂層中,當有KCl沉積存在時涂層表面均產生較多疏松的氧化層。

2.2.6 高速火焰噴涂

高速火焰噴涂(HVAF)工藝是熱噴涂工藝中相對新型技術,在近來的十多年中,高速火焰噴涂在發電廠在內的廣泛應用,讓其受到越來越多的關注。在高速火焰噴涂過程中,將提前混合壓縮空氣和燃料氣(丙烷、丙烯或天然氣)通入燃燒室,在燃燒室中借助于電火花塞進行點火(見圖8)。

當燃燒室的催化陶瓷壁被加熱到混合物的自燃溫度以上時,它將代替火花塞提供進一步的點火并促進燃燒[46]。使用N2作為助推氣體將粉末軸向注射到燃燒室。在燃燒室的第一和第二噴嘴之間添加燃料(如丙烷),以進一步增加粒子的飛行速度和粒子的溫度[47]。

HVAF過程產生一股高速束流,將噴涂的粉末顆粒加速到1100~1200 m/s的速度[48]。這種高速度顆粒容易在涂層和基材之間建立了良好的粘接性。此外,在如此高的顆粒速度下,由于噴丸作用在涂層中形成壓應力。據報道HVAF火焰的溫度約為1950 ℃,飛行中的顆粒加熱到大約1500 ℃,這主要取決于噴涂材料的物理性質。相對較低的工藝溫度加上較短的停留時間,使得噴涂對高溫和氧化較為敏感的材料成為可能。例如含Cr或Al的材料,降低用于形成保護性氧化層的元素如Cr和Al在噴涂過程中的消耗。低熱量輸入也能降低涂層中的氧化物含量。一般對于大多數材料,尤其是鎳基涂層,HVAF涂層中的總氧化物的質量分數可以保持在1%以下[49]。到目前為止對HVAF噴涂涂層進行的研究表明,該涂層在高溫環境下具有優異的氧化性能[50-52]。然而暴露于特定腐蝕環境的HVAF噴涂涂層的高溫腐蝕機理則需要進一步研究。HVAF的涂層具有明顯的層狀結構,內含少量固體顆粒、孔隙,幾乎沒有氧化物或夾雜物[53-56]。高速噴涂的顆粒除了產生塑性變形之外,還生成了致密近乎無孔隙的涂層[57]。Sadeghimeresht等[58]進行了有關噴涂工藝與微觀結構對涂層性能影響的研究,以確定由不同熱噴涂涂層的主要特征和耐腐蝕性能。使用優化的HVOF和APS工藝來沉積Ni、NiCr和NiAl涂層,并將其與用HVAF噴涂的涂層進行比較。HVAF工藝呈現出更好的涂層特性更致密的微結構,具有更少的孔隙和氧化物含量,因此具有更高的耐腐蝕性。

3 結 語

研究垃圾焚燒爐中高溫氯腐蝕行為是解決高溫氯腐蝕問題的基礎,但目前關于高溫氯腐蝕問題仍有許多問題尚未得到充分的解釋。但毋庸置疑的是熱噴涂技術在高溫腐蝕中的應用,能夠有效的降低高溫氯腐蝕的速率。未來熱噴涂技術在鍋爐高溫腐蝕防護的應用需要向著更加靈活的現場噴涂、涂層致密度更高和結合程度更好的方向不斷發展。