抗菌復合超細纖維的生產技術探討

郭永強,崔 河,李東波

(山東省化學纖維研究所,山東 濰坊 261036)

用復合紡絲超細纖維為原料生產的面料廣泛應用于清潔布、毛巾布、桃皮絨、燈芯條等,用其制成的服裝具有更優異的防水透濕和保暖效果,同時抗菌防疫形勢下人們對抗菌纖維制品的需求和對產品舒適性要求也不斷提高。新型抗菌滌錦復合超細纖維將抗菌母粒、PET、PA原料通過復合紡絲的工藝技術,制得具有良好抗菌持久性的抗菌滌錦復合超細纖維。作為新一代醫衛使用的新材料,主要應用于抗菌除臭功能的浴巾、毛巾、床上用品、口罩等產品以及醫用防護用品的開發。

1 試驗原料與工藝設備

1.1 試驗原料指標

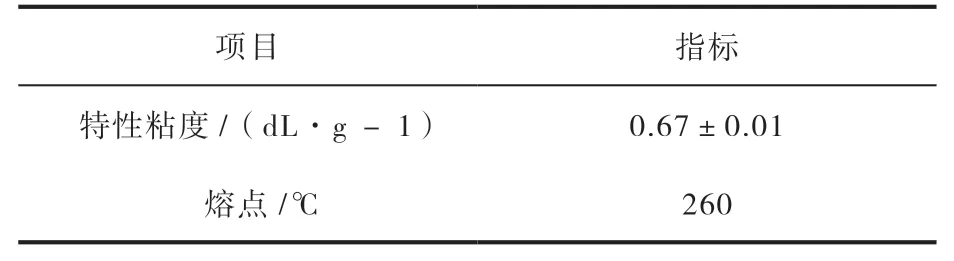

恒逸 PET 切片的指標如表1所示 。

表1 恒逸PET切片指標

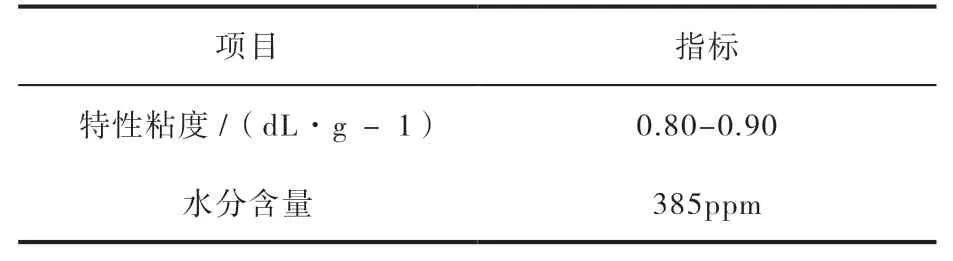

抗菌母粒切片指標如表3所示。

表3 抗菌母粒切片指標

1.2 生產設備

干燥設備:鄭州中原BM-400型。

紡絲機卷繞機:上海金瑋JW-100型。

母粒干燥裝置:高效除濕熱空氣循環式干燥系統。

母粒添加裝置:質量式計量注射機JCW2-203-10-0型。

加彈機:宏源H7。

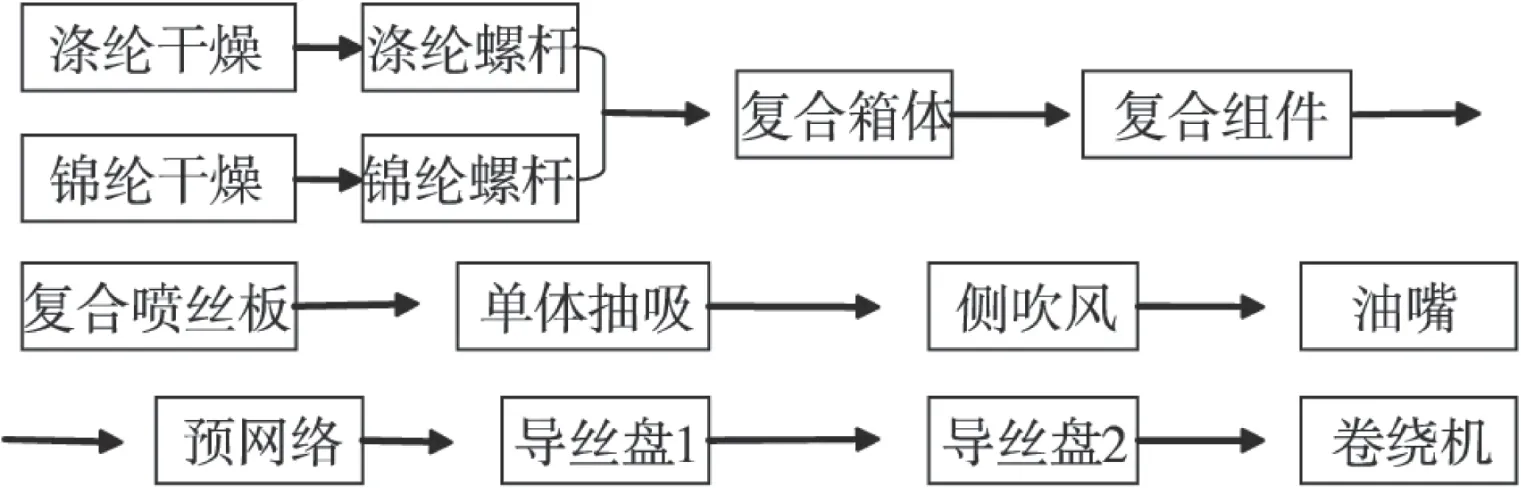

滌錦復合絲的主要生產過程如圖1所示。

圖1 滌錦復合絲的生產過程

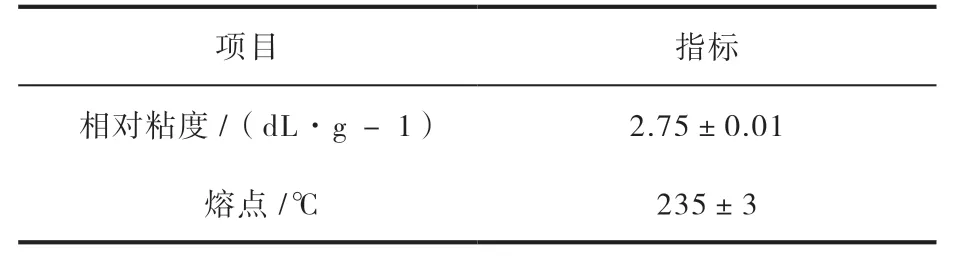

力寶龍PA6切片指標如表2所示。

表2 力寶龍PA6切片指標

1.3 主要生產工藝參數

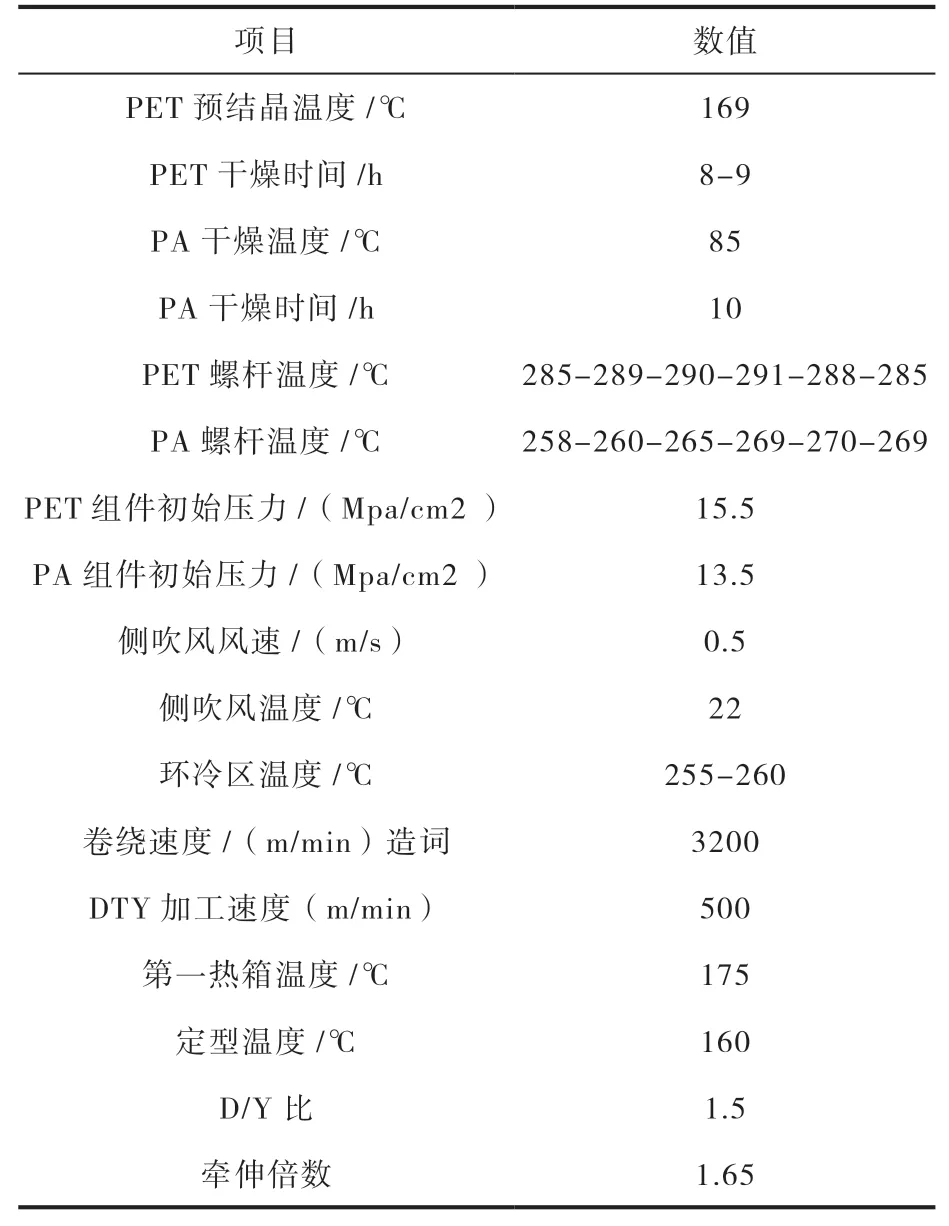

抗菌復合超細纖維生產主要工藝參數如表4所示。

表4 抗菌復合超細纖維工藝參數

2 結果與討論

2.1 抗菌母粒的添加比例與抗菌效果檢測

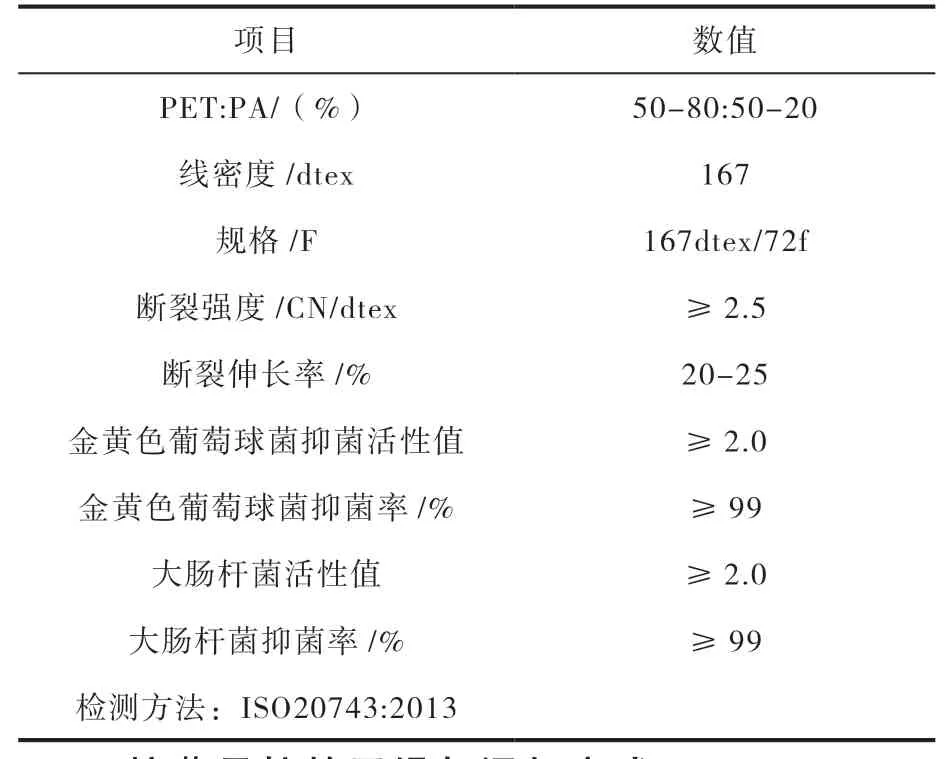

抗菌超細纖維母粒,采用高效銀系抗菌劑、樹脂載體、分散劑等多組分復配而成,既要求有良好的均勻分散性,又要求有良好的耐熱穩定性,因此,多組分的配伍性極為重要。通過實驗,采用二次分散的抗菌劑粒徑在0.6μm以下,可紡性良好。抗菌母粒添加比例為2.5%-3.5%[1],可獲得優異的抗菌性能 。抗菌滌錦復合超細纖維的性能指標見表5。

表5 抗菌滌錦復合超細纖維性能指標

2.2 抗菌母粒的干燥與添加方式

高速紡絲對切片干燥要求很高,若含水率高,影響紡絲的正常進行,造成飄絲、斷頭,實驗中采用烘箱干燥的方式,干燥效果不穩定,最終采用特制高效除濕熱空氣干燥及質量式計量注射機的方式,保證了干燥效果和高速紡絲的穩定性。[2]

2.3 紡絲和熔體溫度的設定

生產中采用了“米字型”和“橘瓣型”兩種形式的組件,從切斷截面看,滌/錦復合絲兩種組分之間有明顯的界面,界面處的兩種組分的表層分子之間通過相互滲透粘結形成一定的結合力,并且使兩種組分在紡絲過程中能夠粘結在一起,但是在后續的染整加工剝離開纖時又能夠順利分開。如果兩者之間的結合力過大,在剝離開纖時容易出現單絲分散不開,影響復合超細纖維的物理指標和染色均勻性等性能,如果兩者之間的結合力過小,后續的加彈或者織造過程中,在機械也會出現提前剝離開纖產生毛絲,影響加工質量,而且也會因為復合超細纖維的部分提前開纖而出現染色不勻。兩種組分之間的結合力大小主要是由紡絲時組分的熔體粘度高低以及組件壓力的大小決定的。如果兩種組分的熔體溫度設置偏低,則熔體粘度偏高,滌/錦兩部分的熔體分子的界面滲透就不完全,兩者之間的粘結力不強,后加工過程中就容易提前剝離開纖,影響加工質量;相反兩種組分的熔體溫度如果設置偏高,則熔體粘度偏低,兩部分熔體造成過量滲透,過強的結合力使復合纖維的后加工難以順利的剝離開纖,織物染色后就會出現深淺條紋的色差絲,因此在生產過程中要求控制兩種組分的熔體粘度盡可能接近。同時由于第三組分抗菌母粒的加入,對熔體的流動性和粘合力也有較大的影響,通過采用特制的高效除濕熱空氣干燥裝置,控制抗菌母粒穩定的含水率,采用質量式計量注射機準確計量并輔助攪拌的方式,在PET組分中計量加入抗菌母粒。經過不斷調整,最終確定采用 PET 熔體溫度 280℃-285℃,PA 熔體溫度 260℃-268℃,紡絲加工過程穩定,成品絲的物理指標、抗菌效果和染色指標均勻性良好。

2.4 復合箱體的保溫隔熱效果探索

復合紡絲設備采用了主、副箱體的方式,配有各自獨立的熱媒循環加熱系統,主副箱體中間用保溫板隔開。在實際生產中螺桿紡絲工藝溫度雖然形成了15℃-30℃的溫差,但是發現箱體設備主、副箱體仍然存在較大的溫度干擾,組件后滌/錦溶體溫度實測差值小于10℃,造成PA熔體粘度較低從而影響纖維截面的粘合穩定性,導致不同紡位之間的成品絲之間產生色差。為了保證主、副箱體的隔溫效果,在箱體和保溫管道部分進行了保溫隔板的重新改造,保證滌/錦溶體溫度實測差值大于15℃-20℃,復合纖維截面清晰穩定。同時在生產過程中,噴絲板板面溫度受到冷卻吹風的影響較大,容易出現毛絲和飄絲斷頭,因此在箱體底部加裝了環冷裝置,設置環冷溫度為255℃-260℃,防止了毛絲和飄絲的產生。

2.5 組件壓力的控制

組件使用同心圓雙砂腔,輸送的PET原料在外圈砂腔,輸送PA熔體在組件內圈砂腔。復合絲的組件和噴絲板是兩種熔體融合紡絲的關鍵部件,使用的是卡森組件。組件的主、副熔體壓力,使用兩種細度的金屬砂組合,控制PET 的初始壓力在12Mpa~15Mpa之間,PA的初始壓力在11Mpa~13Mpa之間。PET的組件初始壓力比PA略高 1Mpa~3Mpa,若壓差過大或過小,易出現“滌包錦”或“錦包滌”的現象。

同時,由于抗菌母粒的加入,對預過濾器和組件周期也有較大的影響,以正常紡絲組件周期為13-15天計,加入抗菌母粒后組件更換周期縮短為8-10天。

2.6 熔體管道溫度的控制及熔體停留時間

如果滌/錦復合絲熔體在管道中停留時間過長,粘度下降較大,則會影響紡絲,同時必須嚴格控制PET、PA和抗菌母粒的含水率。控制PET干切片的含水≤25ppm-30ppm,切片從螺桿進口到噴絲出口的停留時間≤20min,控制PA干切片的含水≤50ppm,可以滿足生產要求。PA在復合纖維中所占的比例較小,纖度更細,停留時間過長對紡絲的影響更大,生產中降低PA 螺桿的各區溫度大約 8℃~11℃,并采用從低到高的方式,使PA 熔體在進入主箱體后不會馬上升到較高的溫度,從一定程度上緩解了高溫氧化和降解現象。因此生產過程中的PA設定溫度較低,聯苯循環系統采用了低溫聯苯循環加熱的效果較好。

2.7 滌/錦復合纖維截面形狀的選擇

滌/錦復合纖維的截面形狀通常有兩種,一種為“米”字形截面,另一種為“橘瓣”形截面[3]。 相比較“米”字形截面,“橘瓣”形復合纖維由于PET和PA兩種組分全部分開,所以織物的手感比較豐滿、柔軟。PA的含量相對偏高一些,有利于開纖和改善手感,選擇PA的比例在 20 %~30 %比較合適,“橘瓣”形復合纖維的工藝控制難度相對較大,如熔體溫度設置不當,容易出現低熔體粘度組分在纖維外半徑處包圍住了高熔體粘度組分,從而影響剝離開纖的效果,出現嚴重的染色不勻。我們生產了“米”字形和“米”字形“橘瓣”形兩種風格的抗菌滌/錦復合纖維產品,根據需要分別應用于多種抗菌清潔和服用用途,“米”字形的質量控制相對容易一些,但織物手感不及“橘瓣”形的產品。“橘瓣”形的產品在加彈加工中的染色均勻性控制相對較難。

3 結語

3.1 抗菌超細纖維母粒,采用高效銀系抗菌劑、樹脂載體、分散劑等多組分復配而成,采用二次分散的抗菌劑粒徑在0.6μm以下,可紡性好。抗菌母粒添加比例為2.5%-3%。抗菌母粒的干燥與添加采用特制高效除濕熱空氣干燥及質量式計量注射機的方式,保證了干燥效果和高速紡絲的熔體均勻和生產穩定性。

3.2 多組分紡絲,紡絲溫度和熔體溫度的設定非常關鍵,確定 PET 熔體溫度 280℃~285℃,PA 熔體溫度 260℃~268℃,紡絲加工過程穩定,成品絲的物理指標、抗菌效果和染色指標均勻性良好。

3.3 為了保證本生產設備的隔溫效果和防止毛絲、飄絲的產生,箱體部分進行了保溫隔板的改造,同時加裝了環冷裝置。

3.4 組件的主副熔體壓力控制,一般PET的初始壓力采用 12Mpa~15Mpa,PA 的初始壓力采用11Mpa~13Mpa。PET的組件初始壓力比PA略高 1Mpa~3 Mpa,若壓差過大或過小,易出現“滌包錦”或“錦包滌”的現象。

3.5 “米”字形的質量控制相對容易一些,但織物手感不及“橘瓣”形,“橘瓣”形的染色均勻性控制相對較難。