相控陣天線碳纖維反射板加工工藝研究

胥誠成 王政理 任清川

(四川九洲電器集團有限責任公司,四川 綿陽 621000)

0 引言

相控陣天線具有極化捷變、靈敏度高、抗干擾能力強等優點,目前已成為軍用通信領域的研究重點。反射板作為相控陣天線單元的載體,既要固定陣面上的天線單元,還要在一定頻率范圍內完成電磁波的反射功能,是典型的結構功能一體件,反射板的剛性、平面度、反射損耗、重量等指標直接影響相控陣天線的工作精度和整體性能[1]。

近年來碳纖維復合材料因其具有較高的比強度、比剛度而成為天線反射板的理想材料。隨著相控陣天線的不斷的發展,其陣面尺寸也越來越大,這也對其加工工藝提出了更高的要求,但是受限于碳纖維層間強剝離度低、導電性差且變形不易控制,在加工時極易發生強度及外觀等方面的缺陷[2-3],因此,該項目基于機載、艦載平臺上對大尺寸、高剛性、薄壁碳纖維反射板的應用需求,開展相控陣天線碳纖維反射板加工工藝研究。

1 材料特點及產品概述

該研究針對某機載相控陣天線中某典型碳纖維反射板(如圖1所示)進行設計制造。通過天線電性能與結構仿真[4],反射板的外形及機械性能要求分別見圖1和表1。

表1 相控天線碳纖維反射板性能指標

由于碳纖維的導電性較差,需要在其表面增加導電層以滿足電磁波的反射要求,項目組基于此采用面層為金屬銅箔、芯層為碳纖維層壓板的復合式結構,通過模壓毛坯、輔助機械加工的方式來成型該類平板式結構件[5-6]。然而目前該類結構件的成型存在兩大加工難點:一是因面層銅箔為金屬材料,而芯層碳纖維為非金屬材料,兩者間存在材料異性,成型過程中所產生的熱應力容易使零件產生鼓包、翹曲等缺陷;二是復合層壓板的層間結合力比較低,加之零件較薄、尺寸較大,機械加工部位較多,反射板容易因機械加工所產生的應力而導致精度超差、分層甚至開裂等缺陷。為此,該文針對大尺寸(L=1055mm)、薄壁(T=2.5mm)碳纖維反射板對機械性能、尺寸精度及外觀的需求,對成型過程中所主要涉及的鋪貼工藝、模壓工藝以及精密機械加工工藝進行工藝研究,摸索成型工藝路線及參數,并通過力學性能測試和環境試驗,驗證反射板的綜合性能。

2 工藝方案設計與試驗

碳纖維反射板的成型工藝分為二次固化與共固化兩種成型方式,其中二次固化即先成型碳纖維芯層,再將銅箔與碳纖維夾層板進行固化,該成型方式須使用不同固化溫度窗口的樹脂,其零件的一致性較差且生產效率低、加工成本高,不利于批量化的生產;共固化即采用同一體系與固化溫度窗口的樹脂進行一體式的模壓成型,該方法加工的零件不僅綜合性能一致性較好,而且經濟高效,基于此項目組采用共固化的方式進行成型,但是由于共固化兩者材料間的熱脹系數不匹配,導致該成型方法對工藝路線級參數有較高的要求,為此,該文從鋪貼工藝、模壓工藝以及精密機械加工工藝著手,優化工藝方法與工藝參數。

2.1 鋪貼工藝

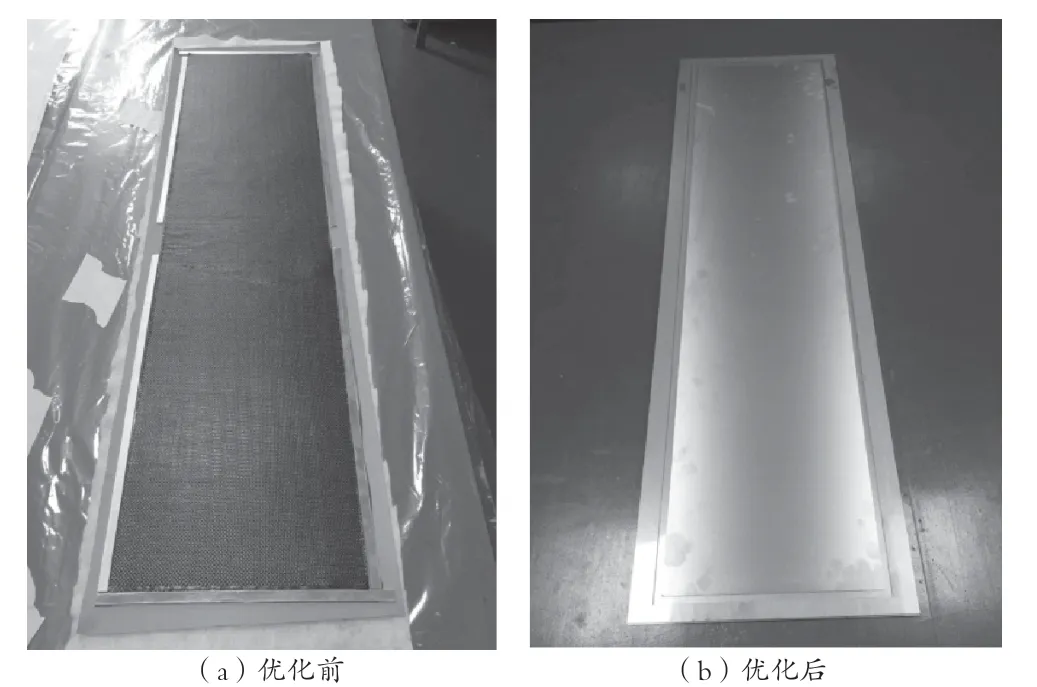

鋪貼工藝即將美工刀或裁切機剪裁下來的預浸料、銅箔與輔料進行鋪貼,常規鋪貼工藝是將金屬面層與預浸料之間通過膠膜在模具上進行堆疊,其從下到上的堆疊順序為銅箔、膠膜、預浸料、膠膜、銅箔,待模壓成型后通過模具上、下表面的脫模布進行脫模,但是該項目中零件尺寸長且薄,加之常規銅箔表面較為光滑,直接鋪貼容易夾帶氣泡、產生褶皺,為此,針對鋪貼工藝,從以下兩個方面進行工藝優化:1)增大銅箔黏接層的粗糙度。選用表面粗化后的銅箔(江銅-耶茲RTF電解銅箔(25μm))進行共固化,增加銅箔層固化后的抗剪切能力,避免其在機械加工時因切削載荷過大而發生脫黏或分層;2)鋪貼過程中使用壓板進行排氣,并采用真空袋法對鋪貼毛坯進行預壓實處理。即在常溫下對鋪貼毛坯進行真空袋壓,進一步均化層間的貼合面積與附著力,保證鋪貼毛坯各處性能均衡。優化后的反射板加工工藝流程見圖2。

圖2 反射板加工工藝流程圖

2.2 模壓成型工藝

模壓成型工藝既利用模具在一定溫度、壓力、時間下使復合材料之間發生交聯反應并最終固化,其對反射板的機械性能與外觀質量起決定性的作用,為了較好的控制各影響要素,該文從設備、模具、工藝參數等方面進行綜合控制。

2.2.1 加工設備

由圖1可知碳纖維反射板最大外形尺寸為1055mm×230mm×2.5mm,而項目組目前加工所用的油壓機(正西機械 200T)溫控系統采用的是分段式熱電偶的加熱方式,溫控精度較低(>5℃), 該類長、薄型平板類零件熱源端與冷端的溫差最大可達10℃以上,因此零件極易因熱應力而產生翹曲變形。基于此,項目組重新設計投制了帶內置循環油路加熱系統的模架,其溫控精度達±2℃且模架各處溫度均勻,加熱系統性能的大幅提高使模壓參數的一致性得到有效保證。

2.2.2 原材料

該項目采用的芯材為環氧碳纖維預浸料(W-3011/6508),面層選用的江銅-耶茲生產的RTF電解銅箔(25μm),芯層與面層的黏接劑選用的中溫固化環氧膠膜J-272B。

2.2.3 模具設計及加工

因零件尺寸較大、整體式的模具太重容易造成安全隱患,項目組采用上、下薄板,中間添加支撐的三明治結構模具進行模壓加工,其中根據支撐物的結構方式不同,具體分為以下兩種方案:1)分段式支撐。即采用兩塊1100mm×300mm×2mm的冷軋鋼板,以平板夾合的方式層壓成型,其中,支撐物設計為幅寬10mm,厚度為2.5mm的若干支撐條,該支撐條既限制零件的厚度尺寸,其支撐條之間的搭接縫隙也可利用來排除復合材料中的溢膠,模具結構見圖 3(a);2)連續式支撐。即采用兩塊1184mm×400mm×2mm的冷軋鋼板,以平板夾合的方式層壓成型,其中,支撐物采用四周連續支撐框作為支撐條,并通過增大支撐框的幅寬(寬度為25mm),增大溢膠區域,避免樹脂流到模具加熱板上,模具結構見圖3 (b)。

圖3 模具結構圖

分別對兩種模具結構進行加工試制后,結果發現,方案1)中間隔放置的支撐條,在搭接縫隙處材料因缺乏限位與支撐,溢膠在該處發生堆積,堆積的溢膠不斷擠壓周圍的碳纖維,導致在拼縫處產生凹痕、褶皺等缺陷,由于缺陷面積較大,無法通過切除工藝邊進行消除,最終導致零件報廢。

而方案2)的結果發現,支撐圍框內的反射板外觀表面平整光滑,顏色均一,無翹曲、氣泡、裂紋、凹坑、等缺陷,滿足該項目中碳纖維反射板的外觀要求。可見連續式的支撐結構一方面可有效在模壓過程中進行限位,另一方面,加寬的支撐框在增大溢膠面積的同時還提高了溢膠流動的均勻性,避免其在局部堆積而造成外觀缺陷。

對比發現,方案2)中的模具結構不論是在工藝操作的便捷性,還是外觀質量上,均優于方案1),因此,項目組選取方案2)中的模具結構進行模壓加工。

2.2.4 模壓參數

模壓成型涉及的工藝參數包括固化溫度、固化時間、固化壓力與加壓溫度。該項目中的環氧碳纖維預浸料(W-3011/6508)具有較為成熟的加工工藝,其固化溫度120℃、加壓溫度90℃~96℃、固化時間90min,因此,模壓成型工藝的研究重點為預浸料鋪貼層數與固化壓力對反射板機械性能指標的影響。

由于反射板零件的厚度為2.5+0.150mm,而預浸料單層厚度0.25mm,因此預浸料鋪貼層數需≥10層,基于此,首輪摸底試制采用10層預浸料進行鋪貼壓制。當油壓機與鋪貼毛坯初始接觸后,施加2MPa的合模壓力,此時層鋪毛坯的實際厚度為2.67mm,銅箔剝離強度為1070 N/m,遠小于1400 N/m的使用指標,由此可見當前固化壓力不足以使層鋪層之間壓實,然而過多的增加鋪貼層數與合模壓力,又會導致零件在成型過程中脫膠而產生分層、裂紋[2]等缺陷,因此項目組根據合模壓力與鋪貼層數,設置了10~12層的鋪貼層與2MPa~5MPa合模壓力的正交實驗,以此進行反射板性能指標的對比試制。

2.3 切削加工

反射板毛坯模壓成型后,還需通過機械加工的方式進行外形輪廓與安裝孔的精密成型,其中機械加工包括鉆孔與銑外形。

2.3.1 鉆孔

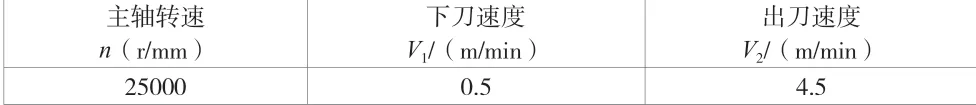

鉆孔通過數控鉆床(型號:XL6-2ILIN)進行加工,在碳纖維反射板毛坯上的待去除余量上設置φ3mm定位孔,利用定位銷對零件進行定位,采用干式切削進行孔加工,鉆銷加工參數表2。

表2 鉆銷參數表

2.3.2 銑外形

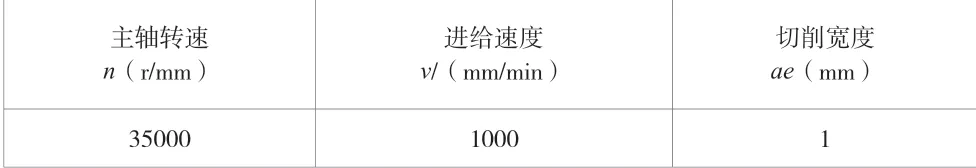

銑外形通過數控銑床(型號:SFK2002)進行加工,在已鉆出的安裝孔上配做定位銷,仍然利用定位銷對零件進行定位,采用干式切削進行輪轂加工,銑削加工參數見表3。

表3 銑削參數表

3 試樣性能測試與分析

3.1 力學測試

該項目中反射板零件的剝離強度按《印制板測試方法》GB/T 4677—2002進行測試,剪切強度按《纖維增強塑料層間剪切強度試驗方法》GB/T1450.1—2005,拉伸強度按《纖維增強塑料拉伸性能試驗方法》GB/T1447—2005,彎曲強度按《纖維增強塑料彎曲性能試驗方法》GB/T1449—2005進行測試。不同鋪貼層數、鋪貼壓力下的試驗結果見表4。

表4 模壓試驗及測試指標

從表5可見,碳釬維預浸的料鋪層數與固化壓力直接影響碳纖維反射板的力學性能和尺寸精度:1)隨著固化壓力不斷增大,反射板力學性能不斷提升,但當預浸料鋪貼余量不足時,力學性能最終保持穩定,其原因為模具壓力作用于限位方框上,沒有傳遞至預浸料,導致其力學性能最終趨于穩定;2)隨著鋪貼層數不斷增多,反射板力學性能呈現出先提升,后降低的現象,可見隨著合模壓力不斷增大,預浸料鋪層之間不斷壓實,但當施加過大壓力后,出現脫膠現象,零件因貧膠而導致力學性能下降;3)當最優鋪貼層數為12層,最優固化壓力為4MPa時,反射板機械性能與外形尺寸各項指標達到最優,滿足該項目使用需求。

3.2 環境試驗測試

對序號11的反射板合格樣件進行溫度沖擊與隨機振動環境實驗。

3.2.1 溫度沖擊試驗

溫度沖擊試驗按標準GJB150.5A-2009,試驗條件如下。a)低溫條件:(-55 ±2)℃,2h;b)高溫條件:(+70±2)℃,2h;c)循環次數:3次,轉箱時間小于5min。

溫度沖擊試驗后,在室溫下放置4h,進行外觀檢查,序號11碳纖維反射板未發生氣泡、裂紋、凹坑、黑斑以及變形、裂紋等結構損壞。

3.2.2 振動試驗

功能振動試驗按標準GJB150.16A-2009,試驗條件如下。a)試驗頻率:隨機振動15Hz~2000Hz;b)試驗方向:沿相互垂直的三個軸向(xyz)分別進行試驗,試驗時間:每軸向1h。

振動功能試驗后,進行外觀檢查,碳纖維反射板任未發生氣泡、裂紋、凹坑、黑斑以及變形、裂紋等結構損壞。

4 結論

項目組通過對碳纖維反射板材料結構件進行工藝特征分析,并根據技術要求(表1),對模壓成型工藝、固持工藝以及切削加工工藝進行工藝摸索,結論如下:1)對平板類的碳纖維反射板,合模時的模具結構直接影響產品外觀質量,采用圍框式連續的限位裝置,可以有效避免褶皺、凹痕等外觀缺陷;2)合模壓力與鋪貼層數直接影響反射板的力學性能,隨著合模壓力與鋪貼層數的不斷增加,反射板的力學性能也隨之提高,但當鋪貼層數過多,合模壓力過大時,零件因貧膠導致力學性能下降,對模壓層數、模壓壓力和升/降溫速率進行正交試驗,當最優鋪貼層數為12層,固化壓力為4MPa;升/降溫速率1℃/min時,零件各項性能指標達到最優。3)碳纖維反射板模壓毛坯可采用鉆孔與銑削的方式進行精密加工,加工參數見表2、表3。