中國石化行業面臨關鍵技術問題及對策建議

劉志紅*,王新平,朱厚興,陳偉

(1.中石油克拉瑪依石化有限責任公司;2.中國石油天然氣股份有限公司規劃總院)

0 引言

當今世界正處于百年未有之大變局,新一輪科技革命和產業變革突飛猛進,新冠肺炎疫情深度沖擊全球政治經濟格局,大國博弈加劇,科技創新成為博弈的焦點[1]。中國已步入高質量發展階段,石化工業經過多年的發展取得了巨大成就,具備了依靠自有技術建設千萬噸級煉廠、百萬噸級乙烯裝置和百萬噸級芳烴裝置能力,總體技術達到世界先進水平,部分技術處于世界領先水平[2]。但是,中國石化工業自主創新能力還不強,缺少部分關鍵核心技術,存在一些“卡脖子”關鍵技術隱患,嚴重制約了中國石化工業高質量發展和強國建設。

1 石化行業面臨的關鍵技術問題

1.1 高端儀器、儀表制造尚存短板,產品大量依賴進口

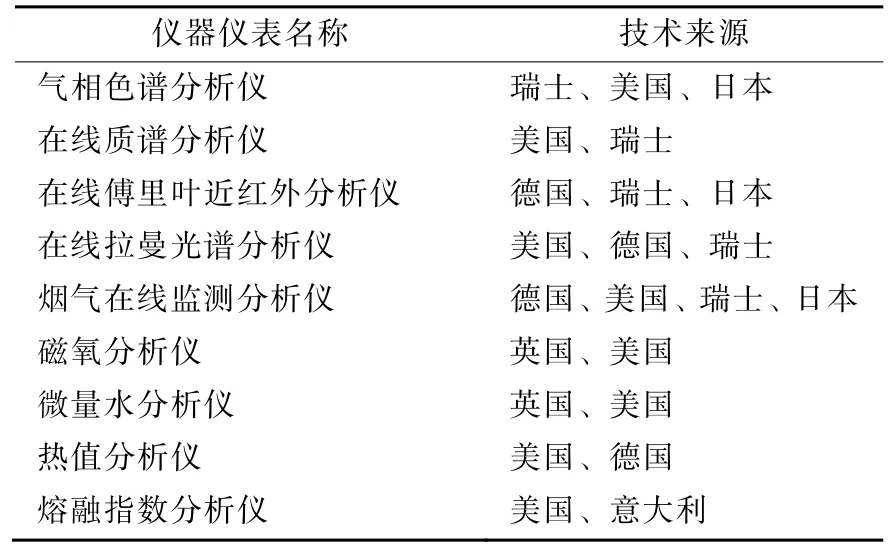

一是在線分析儀表精度要求高,國內產品不能滿足需求。目前新建煉化項目儀器儀表中國制造率已達70%以上,盡可能使用國內制造儀器儀表和控制系統已經成為儀表自控專業人員的共識。但在線儀表屬于精密儀表,結構和應用原理較為復雜,加工精度要求高,國內專業制造企業較少,缺乏基于科學原理的研發與投入,目前即使有一些產品,也均屬于低端仿制,性能指標達不到設計和生產要求[3],大量在線儀表仍需進口,具有代表性的進口在線儀器儀表見表1。

表1 代表性進口在線儀器儀表清單

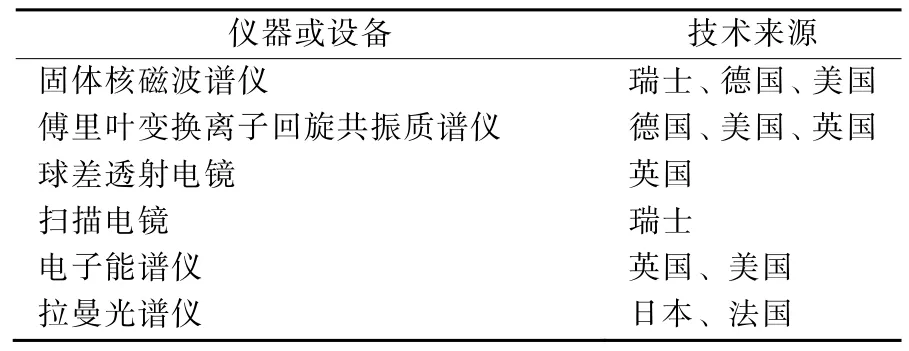

二是實驗室儀器、設備大多依賴進口,制約科研創新安全。國內儀器公司大多規模較小,對研發尤其是對創新型研發的投入較少,基本都是模仿國外產品或生產一些中低端產品。中國石化工業實驗室中使用的高端科研儀器、試驗設備幾乎全部源于進口,嚴重影響中國石化行業的科研創新安全。石化實驗室需引進的典型儀器儀表見表2。

表2 實驗室需引進的部分儀器設備

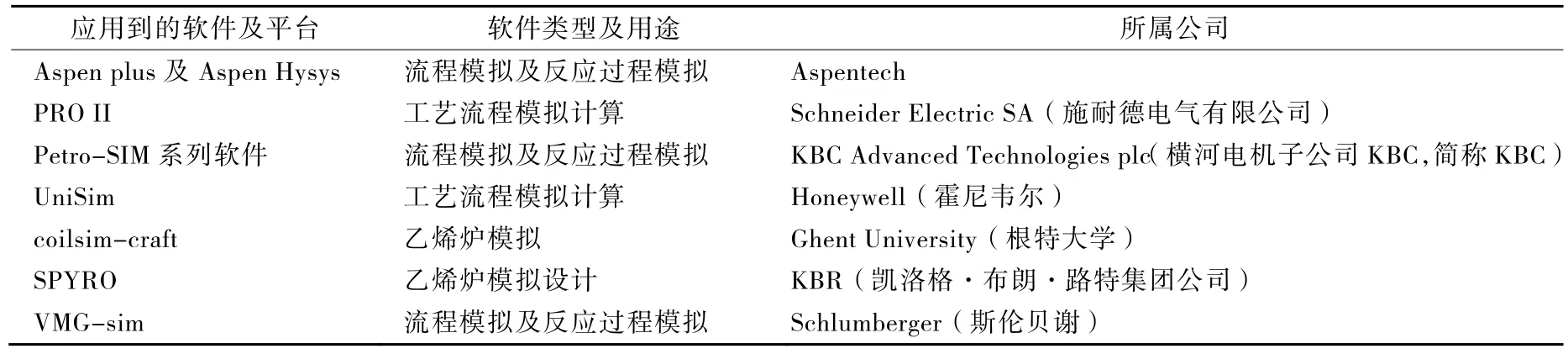

1.2 石化工業軟件起步晚,部分領域尚處空白

工業軟件是工業技術長期積累、沉淀并在應用中迭代進化的軟件化產物,是工業化成熟度的體現。石化行業工業軟件涉及研發設計、生產管控、石油供應鏈管理、資產管理類和經營管理五大類,目前基本被國外軟件壟斷,國外軟件占比90%以上[4]。盡管近年來中國在石化工業軟件取得一些進展,如浙江浙大中控信息技術有限公司(簡稱浙大中控)已實現石化行業DCS系統(分散型控制系統)國產化,并在九江石化等企業得到應用;浙大中控、北京清大華億科技有限公司(簡稱清大華億)的先進過程控制軟件技術也和美國Aspentech(艾斯本技術有限公司)的DMC3相當;但在專業性更強的工藝設計軟件、通用流程模擬平臺軟件方面則基本處于空白,全部需要引進,成為目前石化工業軟件中“卡脖子”最為嚴重的一類工業軟件。石化行業的主要流程模擬軟件見表3。

表3 石化行業主要應用的流程模擬軟件一覽

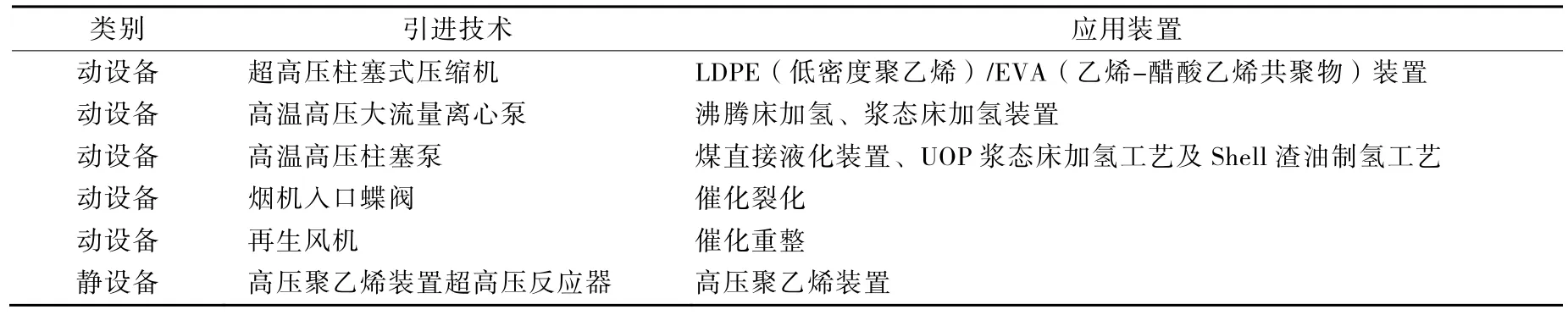

1.3 部分高溫高壓設備不能自主設計制造,依賴進口

目前,中國石化行業的絕大部分設備已經實現國產化,但仍有部分高溫高壓設備需要引進,如高溫高壓的壓縮機、高溫高壓泵及高壓聚乙烯反應器等(詳見表4),生產制造技術仍掌握在國外少數公司手中,國內不具備設計、制造能力。

表4 石化行業仍需引進的主要設備

1.4 高端潤滑油脂生產技術落后,且規模不能滿足需求

在煉油工藝技術領域,中國實現了絕大部分催化劑和工藝技術的國產化,部分技術和催化劑處于世界領先水平,但在高端潤滑材料方面還存在一些技術短板。

一是合成潤滑劑技術尚不成熟,產品質量品種差距大。合成潤滑劑用于對潤滑性能要求較高的場合,主要由PAO(聚α烯烴)、POE(聚多元醇酯)和PAG(聚醚)等合成基礎油加上復合劑調制,這三類基礎油總量超過中國合成基礎油需求總量的90%。中國在PAO、POE及PAG生產方面均有自己的技術,但技術成熟度低、生產規模較小,總量不能滿足需求,且產品質量和品種存在較大差距[5]。

二是高端裝備用潤滑油脂研發投入不足,跟跑限制水平提高。隨著高鐵、新能源汽車、風電、海洋工程、機器人及特種船舶等高端制造業的不斷發展,配套用高性能潤滑油脂需求快速增長。目前,中國高端設備配套用油脂大量依靠進口,如風電潤滑油國產化率不足5%。國內市場上的工業機器人主要依賴進口,國產機器人的核心部件也多從國外引進,其初裝油和指定用油均被國外公司壟斷。受研發能力和開發成本等因素的限制,高端裝備用油所需的復合劑仍主要依賴進口。國內潤滑油添加劑廠商在新型或特色單劑方面的研發也不足,較難實現規模化生產,如高質量環保型極壓抗磨劑及高質量黏度指數改進劑等。國產品牌機器人專用油的研發還處于空白,市面上也無對應的國產機器人專用油產品。最為嚴峻的挑戰是,這些高端設備的原始設備制造商絕大多數為國外公司,均有自己的配套用油,中國的相關潤滑劑研發屬于跟跑,通過廠家的認證較難且費用極高,限制了國產配方的研發和配方成熟度的提高。

1.5 化工和新材料領域存在技術短板

在化工及新材料技術領域,中國擁有百萬噸級乙烯成套技術、高效環保芳烴成套技術、聚烯烴工藝及催化劑技術、聚酯和合成橡膠等高端石化產品生產技術。但在部分高端合成樹脂材料、高性能合成橡膠、高性能纖維等方面尚存在一些技術短板。

1.5.1 高端合成樹脂材料及單體

高壓聚乙烯技術是在高溫高壓條件下生產制備LDPE、EVA、乙烯丙烯酸酯共聚物、乙烯丙烯酸共聚物等產品的技術。高壓聚乙烯工藝和產品開發,從聚合設備、工藝技術及高附加值的聚合物產品均被國外供應商所壟斷[6],國內相關研究較少,且技術水平差距較大。聚烯烴彈性體既可用作橡膠,又可用作熱塑性彈性體,還可用作塑料抗沖改性劑及增韌劑,被廣泛應用于汽車領域、建筑領域、電子電器領域、日用制品及醫療器材等領域。目前國內尚無中試規模以上制備技術,產品需求全部依賴進口[7]。MAO(甲基鋁氧烷)是聚烯烴工業的重要助催化劑,其生產技術被國外公司高度壟斷,已成為制約中國茂金屬催化劑及聚烯烴材料高性能化的關鍵因素。HBPA(氫化雙酚 A)是生產氫化雙酚 A型特種環氧樹脂的關鍵原料單體,可用于電子封裝材料、電子電氣材料、密封劑、汽車涂料等領域。目前只有少數國外公司掌握該產品的生產技術,國內有相關企業生產過 HBPA,但由于產品純度達不到要求,下游環氧乙烷樹脂企業無法使用。

1.5.2 高性能合成橡膠

HNBR(氫化丁腈橡膠)作為耐油性、耐高低溫、耐化學品性能優異的特種橡膠,主要用于汽車領域(包括汽車同步帶、密封件)、油田領域和空調行業。但由于其獨特的性能,是航空航天、高鐵航運、深海潛航、深層鉆井采油等關鍵領域不可或缺的重要戰略材料資源。其生產工藝被日本瑞翁株式會社和阿朗新科公司壟斷,且兩家公司均不對外許可技術,目前國內產品全部依賴進口[8]。SSBR(官能化溶聚丁苯橡膠)具有優異的低溫性能、高抗濕滑性、低滾動阻力、低生熱性和良好的回彈性,能賦予汽車良好的剎車安全性、舒適性,以及低油耗,是高性能綠色輪胎胎面膠的理想原材料。目前中國國產輪胎等級大多在歐盟輪胎標簽法 C級以下,C級及C級以上的輪胎均采用進口SSBR[9]。

1.5.3 高性能纖維

長碳鏈尼龍單體(包括 PA11、PA12等)具有耐磨、柔韌性和低吸水率等特點,被廣泛用于軍工、航天、汽車和高端電器等領域,目前其制備技術主要掌握在國外少數幾家公司手中。ADN(己二腈)是一種重要的有機化工中間體,主要用于聚己二酰己二胺(尼龍66)、HDI(1,6-己二異氰酸酯)及尼龍610等材料生產。中國己二腈全部依賴進口,其制備技術主要由Invista(英威達)、Ascend(奧升德)、AsahiKASEI(旭化成)等公司控制[10]。2,6-NDA(2,6-萘二甲酸)是合成功能性聚合物PEN(聚萘二甲酸乙二醇酯)、PBN(聚萘二甲酸丁二醇酯)及LCP(液晶聚合物)的重要中間體,也是醫藥、電子、農藥、染料行業的重要原料。其生產技術和市場主要被美國 Amoco(阿莫科公司)和日本三菱瓦斯化學株式會社壟斷。國內關于2,6-NDA的研究仍處于實驗室研究階段。

2 存在關鍵技術問題的原因

2.1 原始創新能力不足,基礎研究積累不夠

中國石化工業起步較晚,在發展過程中,采用“自力更生為主,爭取外援為輔”的發展理念,發揮后發優勢,借鑒國外技術發展的經驗,少走彎路,通過大量引進國外技術,消化吸收再創新來實現自有技術的開發。近年來已經取得了長足的進步,但原始創新能力不足,科技發展缺乏原動力,技術一直處于追趕地位,在技術更新較快的高端合成材料方面,還存在“卡脖子”現象。

部分產業發展迅速,配套技術沒有跟上,直接引進國外技術和產品,導致國內產業缺乏足夠基礎研究積累,難以實現進一步的創新和發展。如,汽車行業在中國發展起步較晚而產業發展迅速,主要依靠國外進口和國內合資生產,基本全部采用國外技術,導致國內技術發展較慢,配套的潤滑油等相關技術和產品也沒有發展起來,潤滑油市場發展較快,而添加劑技術沒有跟上,導致高端潤滑油的配方和復合添加劑基本都掌握在國外公司手中。

2.2 高端儀器設備制造存短板,制約科研開發

高端科研儀器的自主研制水平是一個國家自主創新能力的重要標志,而這部分依舊是中國的短板。國外技術封鎖是一方面;另一方面中國多數儀器廠家主要生產方向是中低端儀器,大多數國產儀器公司規模太小,對研發尤其是對創新型研發的投入太少,基本在模仿國外產品。

實驗室不僅是技術創新的搖籃,也是新型高精尖設備應用的場所。“工欲善其事,必先利其器。”但中國高端科研儀器制造水平與國外差距較大,導致實驗室的高端設備主要依靠國外引進,而真正的最新設備往往是買不來的,實驗室設備落后于國外先進實驗室,必然影響科技創新水平。以高壓聚乙烯生產工藝為例,其壓力高達300 MPa以上,而國內目前難以有該壓力下的實驗設備生產,因此影響了其工藝技術的開發。

2.3 國外工業軟件及技術已占據市場壟斷地位,不利于國內技術生存發展

專業應用軟件開發周期長、投入大,相對于通用軟件和管理軟件,應用人數少,回報慢。并且專業應用軟件跨多個基礎學科,需要多個專業的人才合作方能完成開發,再加上缺乏知識產權保護意識,企業總認為在軟件上投入不值得,鮮有公司愿意去開發。國內長期重“硬”輕“軟”,對軟件不夠重視,造成中國石化軟件長期滯后于產業發展,軟件應用基本依靠國外引進,相對固定的產業鏈已經形成,下游企業很難再接受高昂的試錯成本來替換供應商;加之國際大型公司將軟件與硬件捆綁銷售,造成了國內整個行業不但對進口工業硬件長期依賴,對工業軟件形成了依賴,國內自主軟件很難打入供應鏈實現產品替代。同時,科研院所或高等學校開發的軟件往往滿足于獲獎和升職;企業開發的軟件則滿足于為公司定制服務,軟件開發只滿足最低限度的功能需求,缺乏通用化動力,不注重全面生態系統建設,不能形成有競爭力的品牌。

2.4 石化行業與下游合成材料應用行業脫節,影響新型合成材料開發

石化合成材料的研發通常于國外石化產品在下游行業應用后,瞄準“填補空白、替代進口”的思路進行,而本身沒有與下游應用行業進行緊密聯系、結合需求來研發新型材料。然而,新型材料的發展迅速,新材料不斷出現,這種思路導致中國在新型高尖端材料的生產一直落后于國外,不利于新型合成材料的開發。同時,國外技術形成后,技術專利壁壘高筑,再想發展新技術障礙重重。如,在合成新材料等領域,國外巨頭企業都做出了大量的專利布局,為中國在這些領域的發展樹立了很高的技術屏障。

2.5 成果轉化能力不足,制約中國技術的工業應用

一方面,國內由于缺乏有效的科技成果轉化體系,高校、工程公司、生產企業之間信息不暢,科技成果資源信息難以共享,科研成果轉化率低。如T1000碳纖維(中國科學院山西煤炭化學研究所)、第三代碳化硅纖維(中國科學院寧波材料技術與工程研究所)等產品的實驗室技術中國雖已有儲備,但卻始終無法突破大規模產業轉化的瓶頸。這導致中國盡管保持高論文發表量,但是面臨著科技成果無法轉化為生產力的窘境。

另一方面,由于中國制造工藝水平較低,在尖端技術方面尚可與世界先進水平一比,但在基礎性的制造和加工技術方面差距較大,從實驗室到工業化量產轉化難,制約了國產技術的應用。

3 發展對策建議

3.1 發揮舉國機制優勢,加強基礎研究

基礎研究是應用研究和重大創新的源頭。理論上,完整的創新鏈是從基礎研究、應用研究到技術開發和產業化應用、規模化發展的全過程。在實踐中,創新鏈條各環節在時空上往往不連續,創新可以從其中某個環節開始。但基礎研究成果是公共品,具有更廣泛的擴散效應和放大作用。實踐證明,以科學發現為導向的基礎研究是重大的、經濟效益最高的技術創新的不可或缺的基礎。盡管基礎研究不提供新產品、新工藝和解決技術問題的具體方案,但基礎研究向社會提供新知識、新原理、新方法,基礎研究是重大技術創新的重要基礎,其最大效益是通過突破性的科學發現,并經過長期演進,形成新產業,改變世界。

發揮舉國機制優勢,大力加強基礎研究前瞻部署,推動不同行業領域、專業領域創新要素有效對接;創新組織模式,引導企業加強基礎研究;加大中央財政對基礎研究的穩定支持力度,健全技術創新基金運行機制,引導地方、企業和社會力量增加基礎研究投入。引導有條件的院所更多聚焦科學前沿和應用基礎研究,打造引領石化行業發展的原始創新高地。

3.2 推進高端儀器設備國產化,為科研發展保駕護航

高端科研儀器的自主研制水平是一個國家自主創新能力的重要標志,但中國儀器廠家的主要生產方向是中低端儀器,目前科學研究的實驗室中使用的高端科研儀器、試驗設備幾乎被國際巨頭壟斷。

為保證中國其他行業科研安全,提升中國自主創新能力,建議國家發揮舉國科研體制,組織儀器研究生產單位,集中力量攻克高端儀器生產難題。同時,組建大型儀器生產企業,解決當前中國儀器生產企業規模小、科研能力弱的現象,培育競爭力強的國內高端儀器品牌和生產企業,解決中國各行業科研創新存在的共性“卡脖子”問題。

3.3 加強科研合作,構建科技創新聯合體

國家鼓勵引導加快構建龍頭石化企業牽頭、高校院所支撐、各創新主體相互協同的創新聯合體,加強科研合作,避免重復投資,集中力量組建攻關團隊,風險共擔,成果共享。以共性的業務需求為紐帶建立若干科技創新聯盟,如,新材料產業聯盟、智能制造技術聯盟、專用裝備聯盟、工業軟件聯盟等,統籌行業資源,確定解決“卡脖子”技術方案。以具體專業領域技術問題為紐帶,組建科技攻關聯合體,集中資源力量攻克技術難題,如,成立碳纖維技術攻關聯合體、高端合成橡膠技術攻關聯合體等。

3.4 支持科技成果轉化,鼓勵企業使用國產技術

對取得突破性進展的“卡脖子”技術,及時組織研發成果推介交流,實施國家采購,推動最新科研成果在石化企業示范應用。同時,在生產企業與行業外科研部門及高校之間建立橋梁紐帶,組織各方面力量,建立產學研用溝通交流合作推廣應用平臺,以解決產業發展的瓶頸技術問題為導向,加強協同創新和關鍵核心技術攻關,使科技創新成果及時、順利地從實驗室走向工業應用。

對已經國產化研發成熟的工業軟件和控制系統,盡量在大型石化企業內推廣采用,在使用中修改提高完善,逐步替代國外軟件。同時鼓勵企業使用國產工業軟件,給中國自己開發的軟件上線應用的機會,在應用過程中不斷改進提高。

3.5 積極發展新興化學品產業,補齊化工新材料短板

中國石化行業中原油加工、基礎化學品制造等傳統產業占比較大,而高端化工制造業和戰略性新興產業占比不到10%,行業總體仍處于產業鏈和價值鏈的中低端。石化行業的產能過剩是結構性過剩[11],國家應加快推進產業結構高端化進程,促進產業結構在產業鏈高端上延伸,培育戰略性新興產業集群。

要集中有限力量,努力發展具有相對優勢的新能源、化工新材料、高端專用化學品產業。特別是要圍繞大飛機、高鐵、汽車輕量化、電子信息等重大工程需求,加快發展高端聚烯烴、專用樹脂、特種工程塑料、高端膜材料等化工新材料,功能材料、醫用化工材料、高端電子化學品等專用化學品及催化劑、特種助劑(添加劑)等特種化學品,努力提高產業鏈高端供給能力,補齊化工新材料短板。