日用玻璃工業SCR脫硝問題分析及其對策

黃友華 鄧立鋒 王勇

(龍凈科杰環保技術(上海)有限公司 上海 201106)

0 引言

玻璃工業是我國大氣污染物控制的重點行業之一,玻璃工業的大氣污染物主要由玻璃熔窯產生,主要污染物為SO2、NOx、粉塵。玻璃熔窯采用的燃料主要有天然氣、煤制氣、重油、石油焦等。同時,由于玻璃生產中原料成分復雜,部分廠家會使用芒硝(Na2S O4)以及白砒(氧化砷)作為澄清劑[1],因此,玻璃工業的污染物主要是在燃料燃燒以及玻璃原料熔融過程中產生的。玻璃窯溫度在玻璃液澄清過程中可以達到1500 ℃[2],其中NOx濃度1200~3000 mg/Nm3(在溫度為273 K,壓力為101325 Pa時的標準狀態下)[3],遠遠超出了國家標準的要求,因此對玻璃工業煙氣中的NOx治理刻不容緩。

1 日用玻璃工業煙氣特點

日用玻璃工業煙氣主要表現為“3高1小”及波動大的特點,“3高”即SO2、NOx、粉塵濃度高,“1小”即粉塵粒徑小,煙氣污染物濃度波動大。玻璃熔窯出口煙氣中SO2主要由燃料以及作為原料的Na2O引入物芒硝產生,濃度在800~1200 mg/Nm3之間波動[4]。NOx主要的來源為燃料型NOx及 熱力型NOx, 其中熱力型NOx占多數,濃度為1500~3000 mg/Nm3。在燃料燃燒以及原料熔融過程中均會產生大量顆粒物,特別是配料的熔融過程中會產生大量的含Na、K、Ca的粉塵,粉塵顏色呈灰白色,粒徑極小粘附性很強,極易粘附在催化劑孔道內造成催化劑堵塞。玻璃工業中粉塵初始排放濃度為80~200 mg/m3[4]中。

由于玻璃融窯常規均采用蓄熱室結構,每隔20~30 min需要進行火焰換向工序,在換向前需要關小燒嘴減少燃料量,為保證窯內溫度,在換向后需大量供給燃料以保證窯溫穩定。因此,在換向過程中煙氣量及污染物濃度會出現劇烈的波動。

玻璃工業煙氣的上述特點,為玻璃熔窯脫硝治理帶來了極大的難度。雖然SCR脫硝技術在燃煤火電行業是非常成熟的技術,但是在玻璃行業設計SCR脫硝裝置時不能照搬火電SCR的設計經驗,需要結合玻璃工業的煙氣特點進行有針對性的設計。

2 日用玻璃工業SCR脫硝的問題

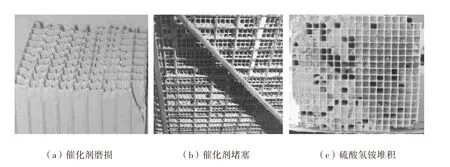

玻璃工業SCR脫硝存在的主要問題有催化劑堵塞、磨損、催化劑化學中毒等,具體見圖1。催化劑堵塞主要指催化劑表面及孔道內粘附了粉塵或者粘附了低溫下產生的硫酸氫銨使得煙氣無法與催化劑接觸造成催化劑失效的情況。

圖1 催化劑失效

催化劑的化學中毒主要是指堿金屬中毒,經實驗研究表明,K、Na、Ca、Mg對V2O5- WO3/ TiO2系催化劑的活性具有不同程度的抑制效果,四種元素對催化劑活性的抑制效果由強到弱排序為:K>Na>Mg>Ca,且隨著負載量的加強,抑制效果也隨之加強[5]。

在玻璃窯脫硝中另一個需要關注的問題是催化劑上硫酸氫銨的堆積。玻璃爐窯后由于有余熱鍋爐,排煙溫度較低(約220 ℃),同時煙氣中有SO2存在,為了節約運行費用不進行煙氣升溫,很多玻璃窯脫硝工程采用低溫催化劑,因此在運行過程中發現很多項目在低溫工況下運行短時間內即出現催化劑性能下降的現象,這種現象主要就是在低溫含硫煙氣下產生了硫酸氫銨造成催化劑堵塞引起的[6]。嚴重時催化劑會完全失效,需要重新再生才能滿足使用要求。

3 日用玻璃工業SCR問題針對性工程解決方案

3.1 SCR工藝流程的選擇

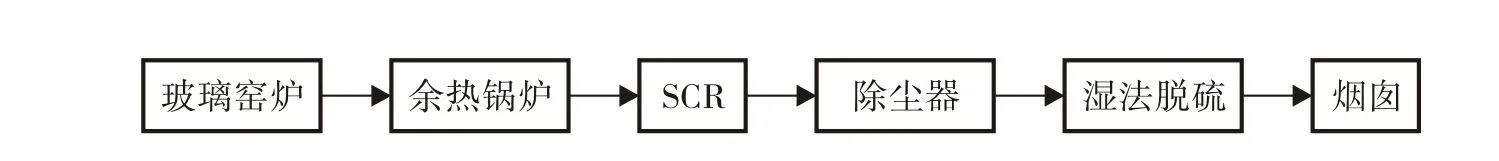

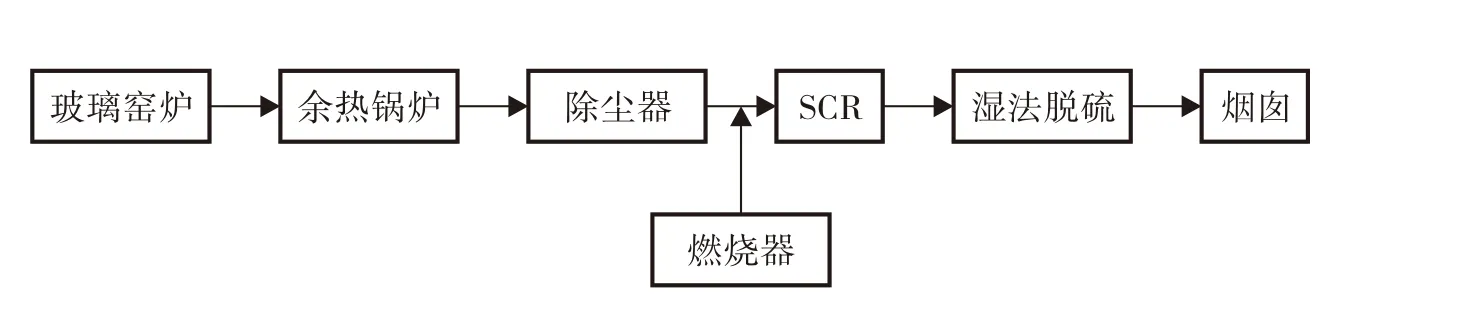

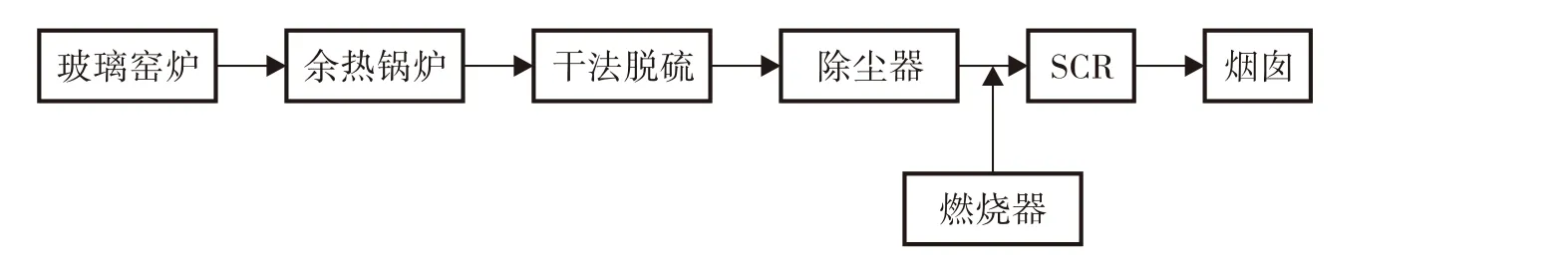

目前日用玻璃行業煙氣治理常用工藝主要有三種,見圖2、圖3、圖4[4]。這三種工藝的應用場合不同,使用時需要謹慎選擇。當排煙溫度較高,如高于260 ℃的情況時可選擇除塵后置工藝。當玻璃窯煙氣溫度較低同時煙氣中SO2濃度較低(<30 mg/Nm3)時可以選擇除塵前置工藝,必要時可以開啟補燃裝置進行煙氣升溫。當煙氣中SO2濃度較高(≥30 mg/Nm3)時推薦采用脫硫前置工藝,可以減少硫酸氫銨堵塞的風險。特別是煙氣溫度較低時推薦使用脫硫前置工藝,能減少硫酸氫銨及催化劑積灰的產生,從而能保證低溫下催化劑能正常運行。

圖2 除塵后置工藝

圖3 除塵前置工藝

圖4 脫硫前置工藝

3.2 SCR 催化劑防堵措施

催化劑堵塞是目前SCR系統催化劑失活最常見的原因,而催化劑粉塵堵塞主要由催化劑的選型不合理、反應器流速過低造成煙氣攜灰能力不足、反應器流場設計缺失及吹灰器選型不合理等因素造成。

反應器的流場設計在燃煤電廠SCR脫硝中已經廣泛應用并被證明是降低催化劑積灰及局部磨損的有效手段,但是在日用玻璃行業并不被重視。催化劑局部積灰及局部磨損主要是由于流場不均勻導致局部煙氣流速過低而某些局部位置又流速過高造成的。催化劑的積灰也與氣流進入催化劑的入射角有關,入射角越大催化劑的磨損及積灰越嚴重,因此在反應器內應合理布設導流板及整流格柵。同時在首層催化劑上部可以布設如圖5所示的防堵層,防堵層應與催化劑保持一定距離,防止流出防堵層的氣流產生的渦流影響首層催化劑。

圖5 催化劑防堵層

防堵層的作用主要有兩點:

(1)整流作用,使流出防堵層的煙氣流向變為垂直向下,減小煙氣進入催化劑的入射角;

(2)利用粉塵的團聚作用,將玻璃窯煙氣中攜帶的細顆粒粉塵碰撞攔截團聚為較大顆粒,增大自身重力從而能從催化劑孔道中排出。

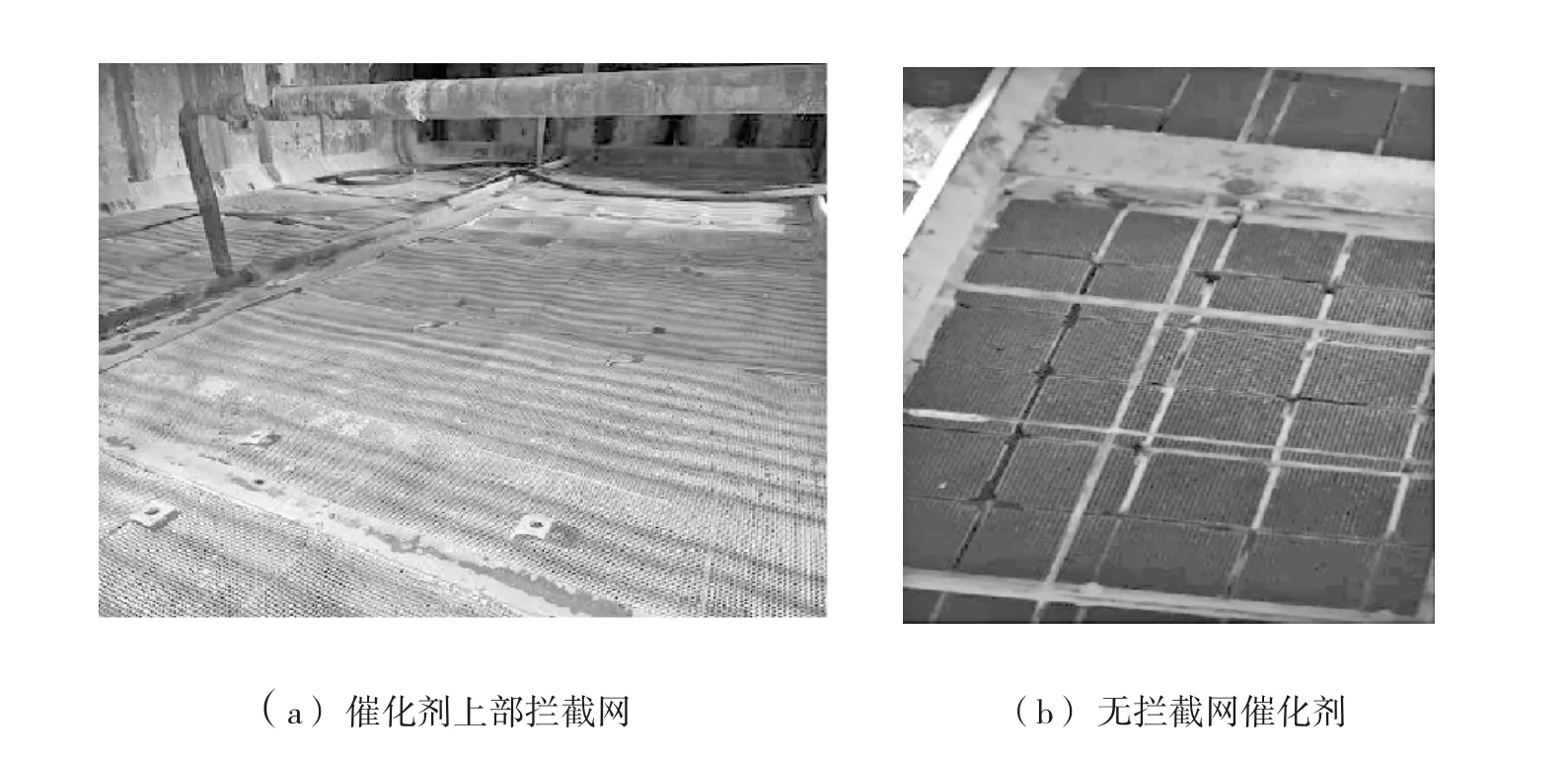

火電行業催化劑鐵框入口會布設鐵絲攔截網見圖6(a),其主要作用為防止鍋爐產生的爆米花顆粒堵塞催化劑孔道。玻璃行業窯爐使用的燃料一般為氣體燃料,很少產生爆米花顆粒,同時由于玻璃窯爐煙氣“3高1小”的特點,粉塵顆粒很小且具有粘附力,會粘附在鐵絲攔截網上,因此玻璃行業催化劑模塊應拆除鐵絲攔截網,防止粉塵堵塞攔截網見圖6(b)。

圖6 催化劑模塊

吹灰器主要分為耙式吹灰器及聲波吹灰器。雖然聲波吹灰器作用面更廣,但是相對力度更小,因此由于玻璃窯粉塵“3高1小”的特點導致聲波吹灰器一般只作為輔助清灰手段,在玻璃窯SCR上若只采用聲波吹灰器一般達不到有效清灰的目的。耙式吹灰器分為蒸汽和壓縮空氣耙式吹灰器兩種類型。蒸汽吹灰采用過熱蒸汽,因其壓力高,進行吹灰時清灰效果較好,但蒸汽耗量較大,成本較高,且日用玻璃行業里自產的過熱蒸汽本身就非常少,因此日用玻璃行業SCR主要采用壓縮空氣耙式吹灰器進行清灰。當采用壓縮空氣時,由于壓縮空氣壓力較低、溫度低且含水量較高,一般壓縮空氣耙式吹灰器相對于蒸汽吹灰器而言吹灰效果較差,因此當采用壓縮空氣耙式吹灰器時更需注意吹灰器的設計細節,如吹灰器安裝高度、壓縮空氣壓力、吹灰器運行方式等。吹灰器耙管噴嘴距離催化劑模塊表面的距離一般控制在300 mm左右,若粉塵含量特別高時,安裝高度可降低至200 mm。壓縮空氣壓力控制在0.6~0.8 MPa。如安裝兩層催化劑時,吹灰器運行方式可為先吹掃一層,完成后立即吹掃另外一層,吹掃完成后立即返回吹掃前一層,中間沒有間隔進行連續清灰。但是部分企業吹掃使用的壓縮空氣量不足,在吹灰過程中壓縮空氣壓力降低很大,因此在設計吹灰系統時可設計為當壓縮空氣壓力降低到設計壓力下限時原地停耙,待壓力回升至設計值后再繼續前進進行吹掃,這種方式相比于連續運行的吹灰器而言可有效避免吹灰器一直處于前半段吹灰有效而后半段無力的情況。

由于玻璃窯爐粉塵極細,粉塵的吸濕能力很大,在SCR系統設計時需要對吹灰用壓縮空氣進行預熱至150 ℃以上,防止壓縮空氣帶水。預熱可采用電加熱、蒸汽加熱或利用煙氣余熱加熱。

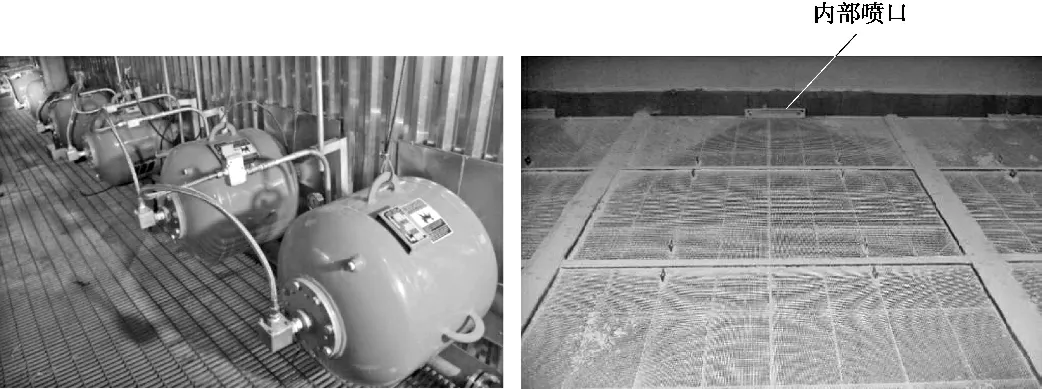

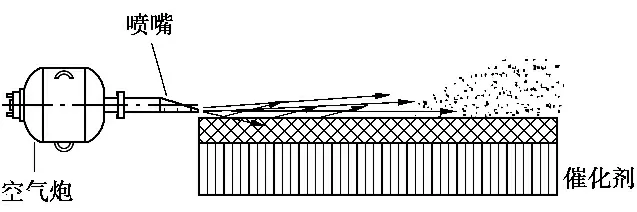

近年來出現了一種新型吹灰器:空氣炮,見圖7、圖8,這是一種在反應器內部靠近催化劑表面安裝有噴口,噴口以一定角度安裝于催化劑上部,吹灰時高速的氣流橫向吹過催化劑表面,將催化劑表面堆積的積灰打散并揚起再由煙氣攜帶通過催化劑的吹灰器。將空氣炮與聲波、耙式吹灰器組合使用可以有效解決催化劑表面堆灰問題。空氣炮主要針對堆灰的情況,即在催化劑表面灰塵已經集聚成一堆一堆類似小山頭樣的堆灰時,無論是聲波吹灰器還是耙式吹灰器都已經無能為力了,而空氣炮可以將這種堆灰打散,再配合使用常規的聲波、耙式吹灰器,即可解決催化劑表面堆灰問題。

圖7 空氣炮

圖8 工作原理

4 結語

日用玻璃行業SCR系統運行中普遍存在催化劑堵塞、中毒等問題,嚴重影響SCR裝置的正常運行。在設計玻璃窯環保系統時應認真分析窯爐的特性,綜合考慮除塵、脫硝、脫硫的整體工藝方案,為SCR裝置提供良好的工作環境。在SCR裝置設計時需合理設計吹灰系統,根據現場煙氣工況特點,采用多種清灰手段組合的方式能很好的解決催化劑積灰堵塞及堿金屬中毒情況的發生,同時需要提高日常管理水平,減少由于操作因素引起的故障。