高壓開關柜溫度流場仿真研究

王辰旭, 李永華, 彭志敏

(1. 華北電力大學能源動力與機械工程學院, 河北 保定 071000; 2. 清華大學熱能工程系, 北京 100084)

1 引言

高壓開關柜是電力系統中主要電氣設備之一,在電力系統的安全、協調、可靠運行中起著重要的作用。當前廣泛采用能夠負載高電壓、大電流的金屬封閉式手車開關柜,其空間狹小不利于內部器件散熱,長期工作溫度處于35~60 ℃,會加速設備老化,而且部分發熱位置不便于溫度監測,不及時處理可能誘發設備嚴重故障,導致開關柜燒毀,嚴重影響廠內安全性和運行經濟性[1,2]。因此,對柜內溫度監控和溫度場的模擬尤為必要。

當前針對高壓開關柜的模擬多基于Maxwell的熱-電耦合模塊,分析柜體和導體溫度分布情況[3,4],研究母線布置間距等問題[5],忽略了柜內空氣流場對導電體的散熱作用,僅通過簡單設置導體表面的對流換熱系數,難以得到開關柜內部復雜空氣流動影響下溫度場的準確模擬。當前有一些研究團隊采用計算流體力學(Computational Fluid Dynamics,CFD)描述多物理場的耦合,學者蘇毅利用等效柱體代替梅花觸頭發熱,改變熱功率密度,模擬空氣型高壓開關柜正常運行及發熱故障的溫度場分布,但發熱觸頭及斷路器回路過于簡化,可能與實際結構存在偏差[6];王秉政團隊以母線連接、斷路器回路等位置的接觸電阻為變量研究故障分析問題,但忽略了電流流通產生的導通電阻影響[7];此外采用仿真軟件CFX對母線室進行模擬,研究母線發熱情況有重要意義,但對于開關柜極易發熱的斷路器部分和整體柜內發熱情況缺乏完整的模擬分析[8];也有研究人員采用熱電耦合結合流體仿真的方式,對絕緣空氣型高壓開關柜進行耦合仿真,取得了較為準確的模擬結果,并分析了不同模塊間的優缺點[9,10]。

目前光纖光柵無源測溫技術憑借其光纖光柵結構尺寸小、測溫準確、響應快速、無源傳輸等特點,通過布置在高壓開關柜內部發熱部位,可代替傳統觀察示溫蠟油、柜殼溫度的方式,提高巡檢效率,在高壓開關柜溫度監測領域廣泛應用[11,12]。但受限于開關柜狹小空間,部分發熱源難以布置光纖探頭。準確的模擬結果能直觀展現開關柜整體溫度分布情況,同時可指導設置測溫系統的溫度報警范圍。

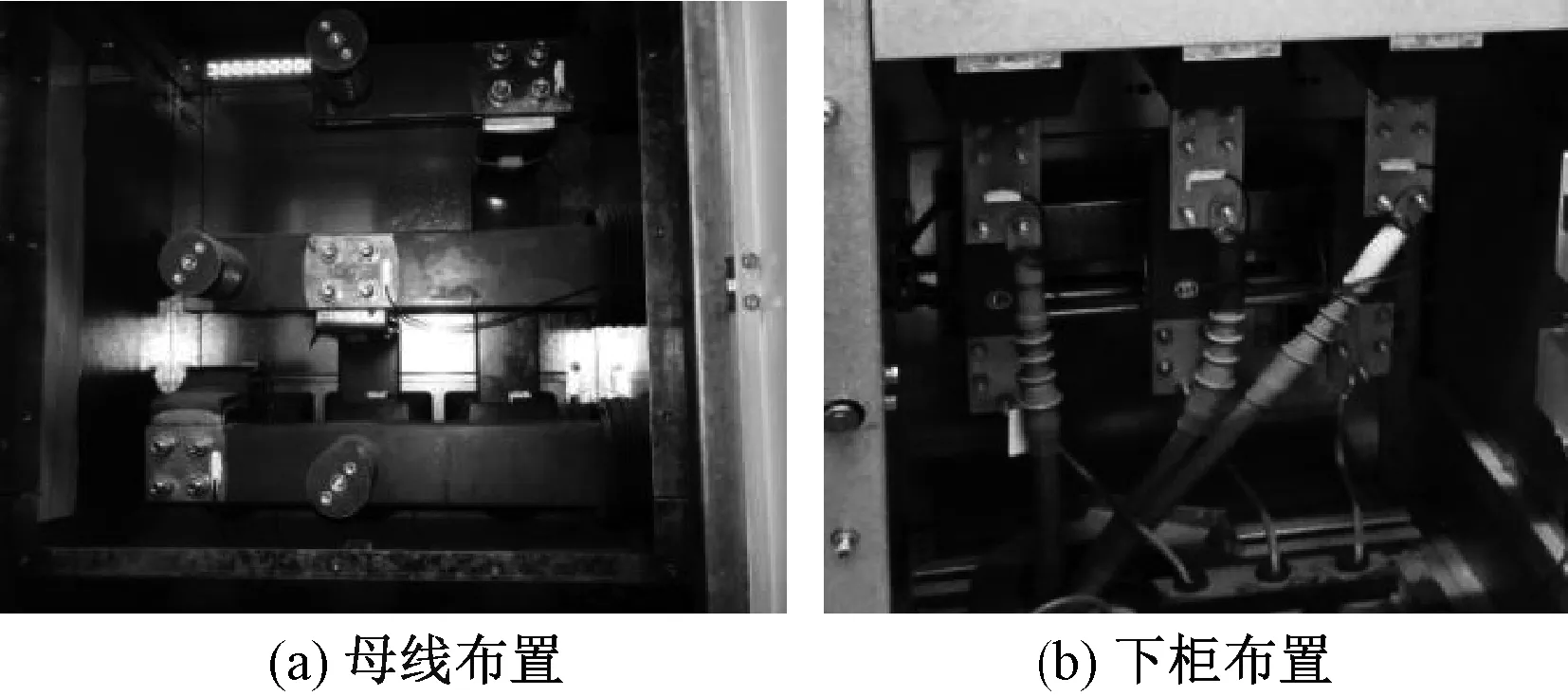

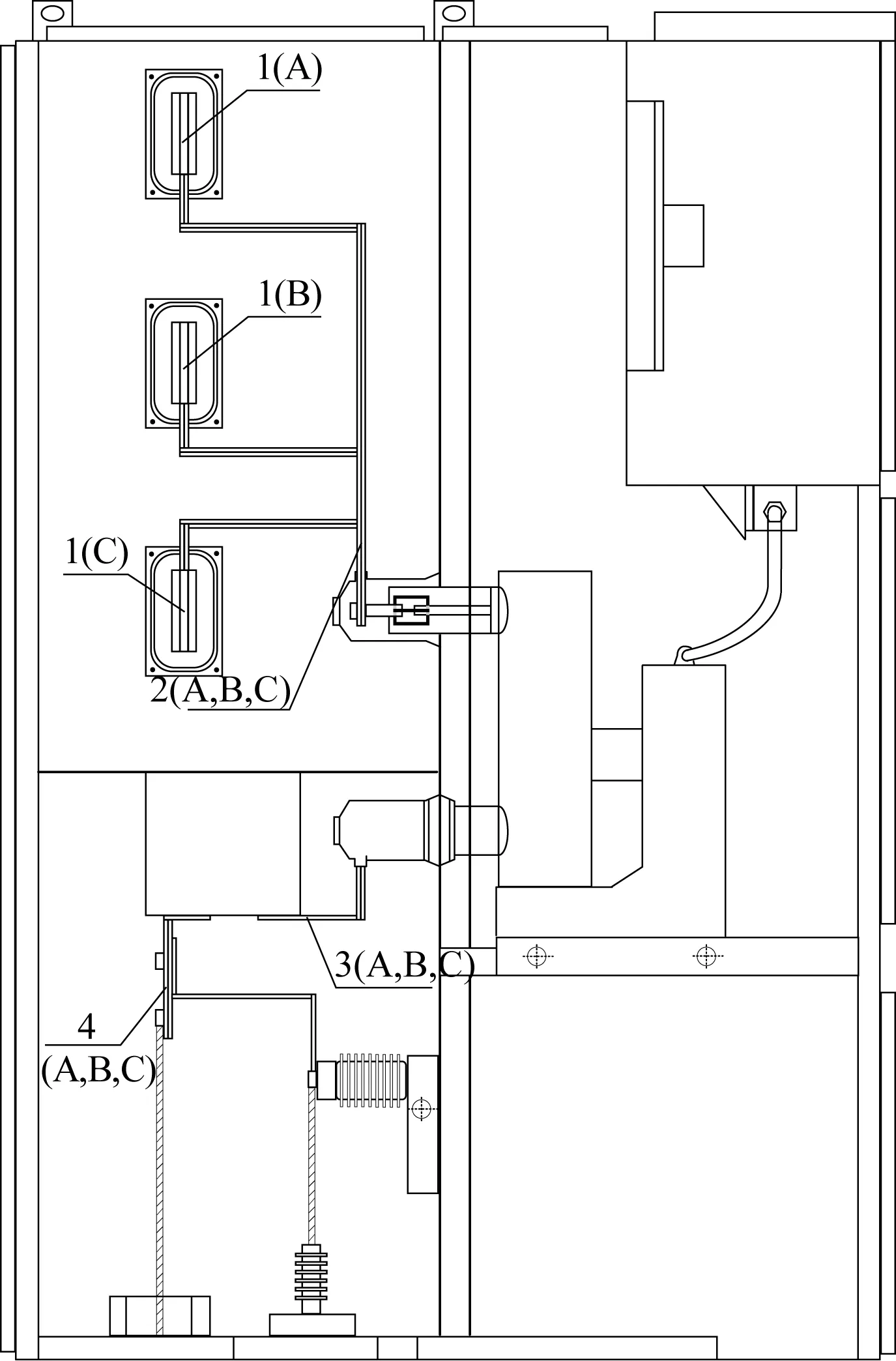

本文以寧夏某電廠KYN-28A-12(Z)型6 kV出線高壓開關柜為研究對象,布置光纖光柵測溫預警系統如圖1所示。該系統溫度感知模塊中的光纖光柵探頭采用248 nm紫外光刻制,99陶瓷進行絕緣封裝,其中心波長范圍為1 525~1 565 nm,波長反射率可達到90%以上,測溫量程在-40~120 ℃;溫度解調模塊使用64通道25 Hz工業級光纖解調儀,波長分辨率0.1 pm,波長精度±1 pm,溫度分辨率達0.01 ℃,精度為±1 ℃。

圖1 光纖光柵測溫系統布置圖

仿真使用SpaceClaim繪制模型,再導入Fluent模塊進行流固耦合仿真分析,溫度流場仿真結果便于直觀、準確地分析柜內母線、動靜觸頭等部件的溫度及空氣流動情況,驗證光纖測溫系統應用可靠性,為高壓開關柜無源測溫系統的安裝提供模擬依據。

2 仿真過程理論分析

本文采用的Fluent分析模塊,基于溫度場和流速場兩類方程進行數值模擬,再根據設置的發熱源功率值,實現對開關柜溫度流場分布模擬。

2.1 溫度場控制方程

高壓電流經過開關柜內各電器元件時,電器元件由于自身電阻而產生的熱量通過三種方式進行熱量交換:固件之間根據傅里葉定律通過熱傳導的方式進行溫度傳遞;固件與空氣、柜體與室內空氣之間根據牛頓冷卻公式通過對流換熱的方式散熱;母線、斷路器與開關柜柜體等通過熱輻射方式進行換熱,滿足斯忒藩-玻爾茲曼定律。

(1)

Φ2=hc(tw-tf)

(2)

(3)

式中,Φ1為熱傳導換熱量;Φ2為對流換熱量;Φ3為熱輻射換熱量;λ為導熱系數;hc為對流換熱系數;ε為物體輻射率;σ0為黑體的輻射常數;A為換熱面積;n為等溫線上的法向單位矢量;t為物體溫度;tw為固體表面溫度;tf為流體溫度;t1為物體1的表面溫度;t2為物體2的表面溫度。

2.2 流速場控制方程

流速場的構建基于質量守恒、能量守恒和動量守恒,由此可推導出連續性方程、能量方程和動量方程。

連續性方程:

(4)

能量方程:

(5)

動量方程:

(6)

(7)

(8)

式中,ρ為流體密度;V為流體速度;u、v、w為x、y、z方向的速度分量;K為流體溫度;p為流體壓力;μ為流體動力粘度;cp為定壓比熱容;ST為粘性耗散項;Fu、Fv、Fw為動量守恒方程廣義源項。

3 仿真計算與分析

3.1 建立模型

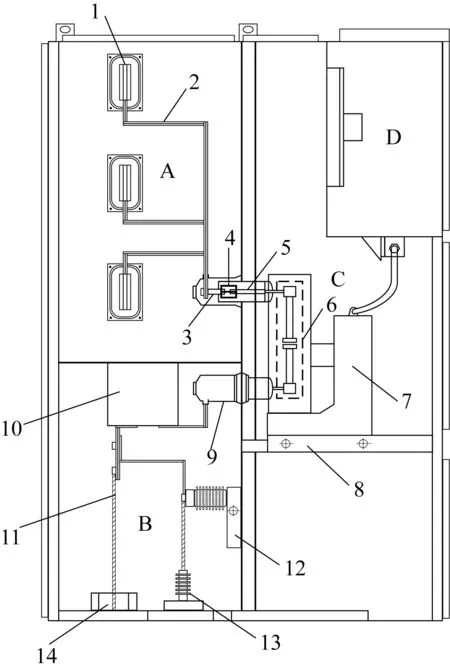

廠內安裝的封閉式高壓開關柜結構分為母線室、電纜室、手車室、儀表室四部分,柜內未加裝風機風扇,僅通過自然風散熱。柜體尺寸為2 300 mm(高)×1 500 mm(深)×800 mm(寬),主母線采用2根截面積為125 mm×10 mm的TMY矩形銅排,分支母線采用截面積為125 mm×8 mm的TMY矩形銅排,開關柜結構如圖2所示。

A—母線室;B—電纜室;C—斷路器室;D—儀表室;1—主母線;2—分支母線;3—靜觸頭;4—梅花觸臂;5—動觸頭;6—真空滅弧室;7—斷路器手車;8—可抽出式水平隔板;9—靜觸頭盒;10—電流互感器;11—電纜; 12—接地開關;13—避雷器;14—零序電流互感器

由于實際開關柜內部結構較為復雜,在模型繪制過程中,可對類似觸臂等結構復雜部位進行適當簡化分析,如實際采用的梅花觸頭是64個觸臂兩兩一對由彈簧固定并聯而成,模型繪制中將一對合為一體,柜體及母線按等比例繪制,三維模型如圖3所示。

3.2 參數設置

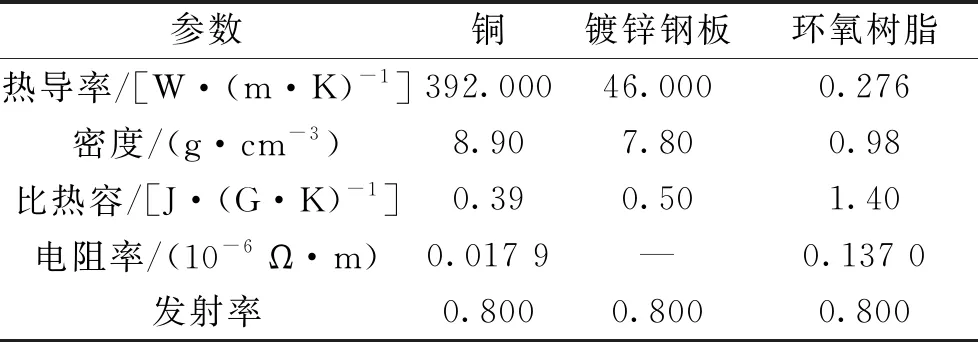

參考該開關柜說明書以及相關文獻內容[13],主母線、分支母線、靜觸頭、觸臂以及動觸頭均采用銅材質,模型柜體采用鍍鋅鋼板,母線絕緣套管、觸頭盒、電流互感器等使用環氧樹脂材料,三種材料的物理參數見表1。

表1 材料物理參數

3.3 熱源分析

高壓開關柜發熱的原因主要有兩方面:一是電流輸入時經過母線等導體,在自身電阻作用下產生載流熱損耗;二是在母線搭接處、觸臂與動靜觸頭接觸處等連接部位存在接觸電阻,電流通過也會產生焦耳損耗。

載流導體電阻可根據式(9)進行計算,主母線需要考慮集膚效應帶來的附加損耗,集膚效應系數Kjf為1.21[14]。

(9)

P=KjfI2R

(10)

式中,S為導體截面積;ρl為導體的電阻率;L為導體長度;P為電阻損耗功率;I為通過導體的電流;R為導體直流電阻。

接觸電阻Rj根據式(11)計算得到,其中影響系數Kc與接觸材料有關,銅材料連接部位設置系數為130,梅花觸臂采用鍍銀銅材料影響系數為80[4];Fj為接觸壓力,母線連接處、母線與觸頭連接處等部位采用M16螺栓固定,緊固力矩為78.5 N·M,螺栓直徑為0.016 m,假定接觸面為干燥的粗加工表面Kc經驗數值為0.3[15];32對并聯梅花觸臂采用彈簧固定,單根彈簧對一對觸臂的作用力約300 N;m與接觸形式有關,面接觸可取1,觸臂接觸面簡化為面接觸形式。

(11)

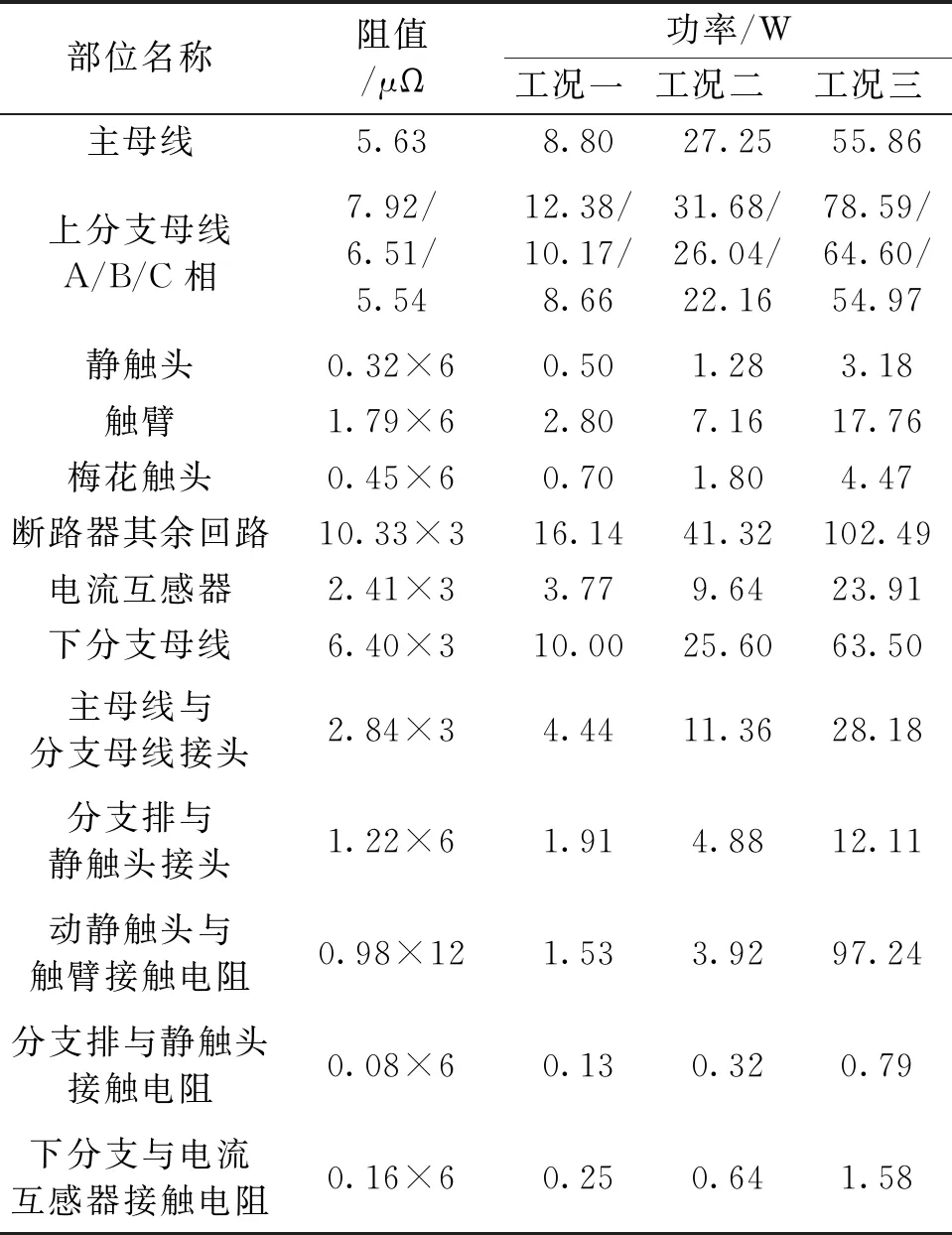

計算過程參照現場某出線柜實測電流1 250 A(工況一)和2 000 A(工況二),并模擬額定電流3 150 A(工況三)為輸入電流,計算所得開關柜各部位等效電阻和發熱熱源功率見表2。

表2 各部位等效熱阻及發熱功率

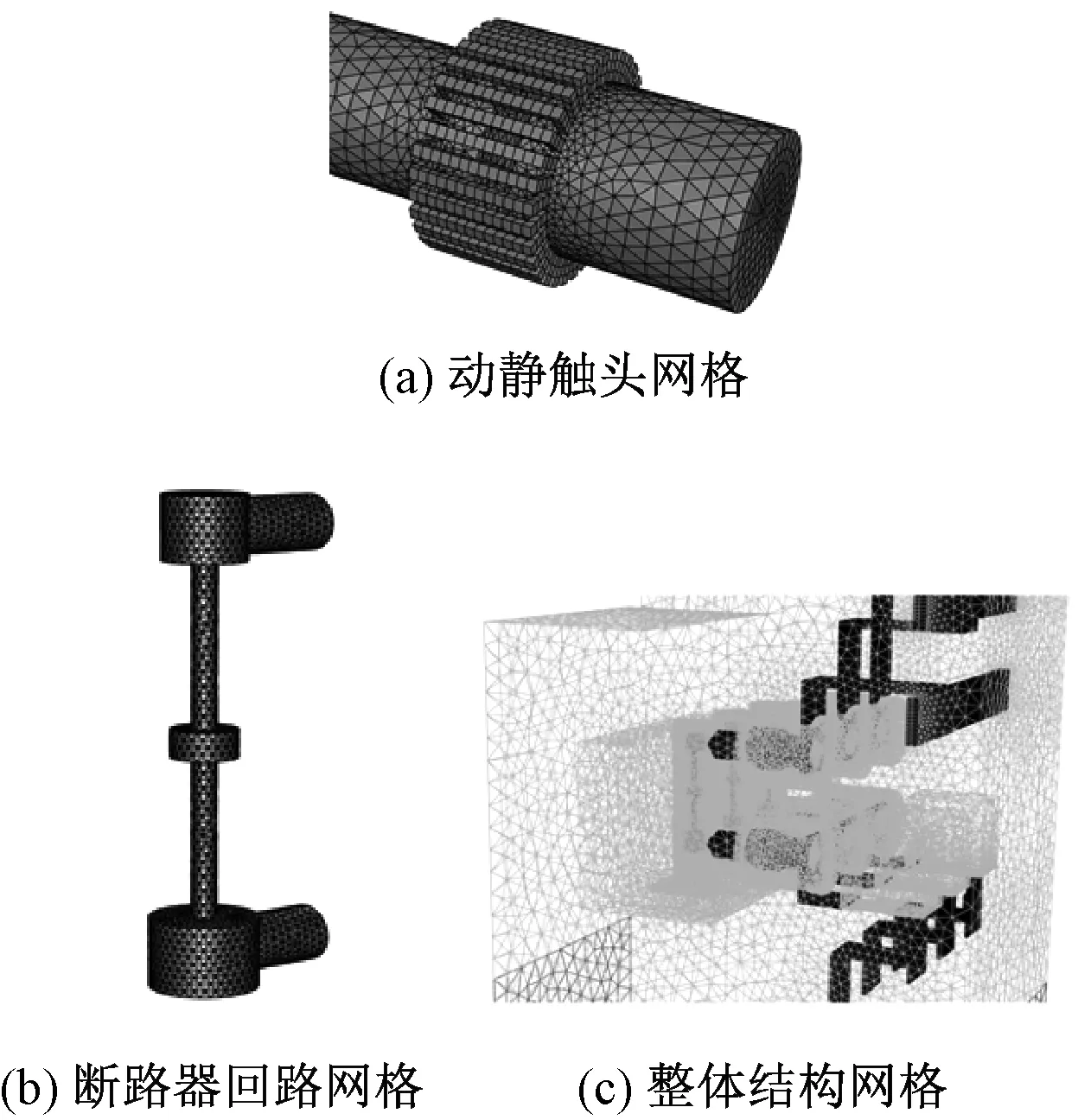

3.4 網格劃分

本文使用Workbench進行網格劃分,在體積小的觸臂部位采用5 mm網格細化處理,對于母線、觸頭等發熱部位同樣采用細密網格進行劃分,能夠保證能量求解的精確度。總單元數約325萬個,單元最小質量為0.22,單元最大斜率為0.83,達到網格劃分質量要求。動靜觸頭、斷路器回路及整體結構的網格劃分情況如圖4所示。

市場環境下考慮主動管理措施的雙層綜合能源規劃方法//徐雨田,廖清芬,劉滌塵,田園園,陳懿,陳煒//(18):114

圖4 網格劃分

3.5 設置求解器

將網格文件導入到Fluent中進行參數設置。根據機組配電室環境溫度情況,設置模擬環境溫度為20 ℃。由于室內空氣擾動小,并結合其他學者對自然對流換熱開關柜的模擬結果,下柜進口流速可取為0.1 m/s[16],外部空氣環境穩定外殼與四周空氣換熱系數采用層流經驗值10 W/(m2·℃),輻射換熱系數為0.8。

3.6 仿真結果分析

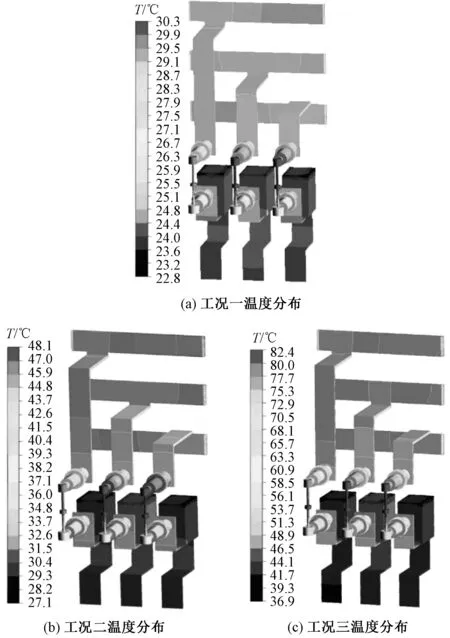

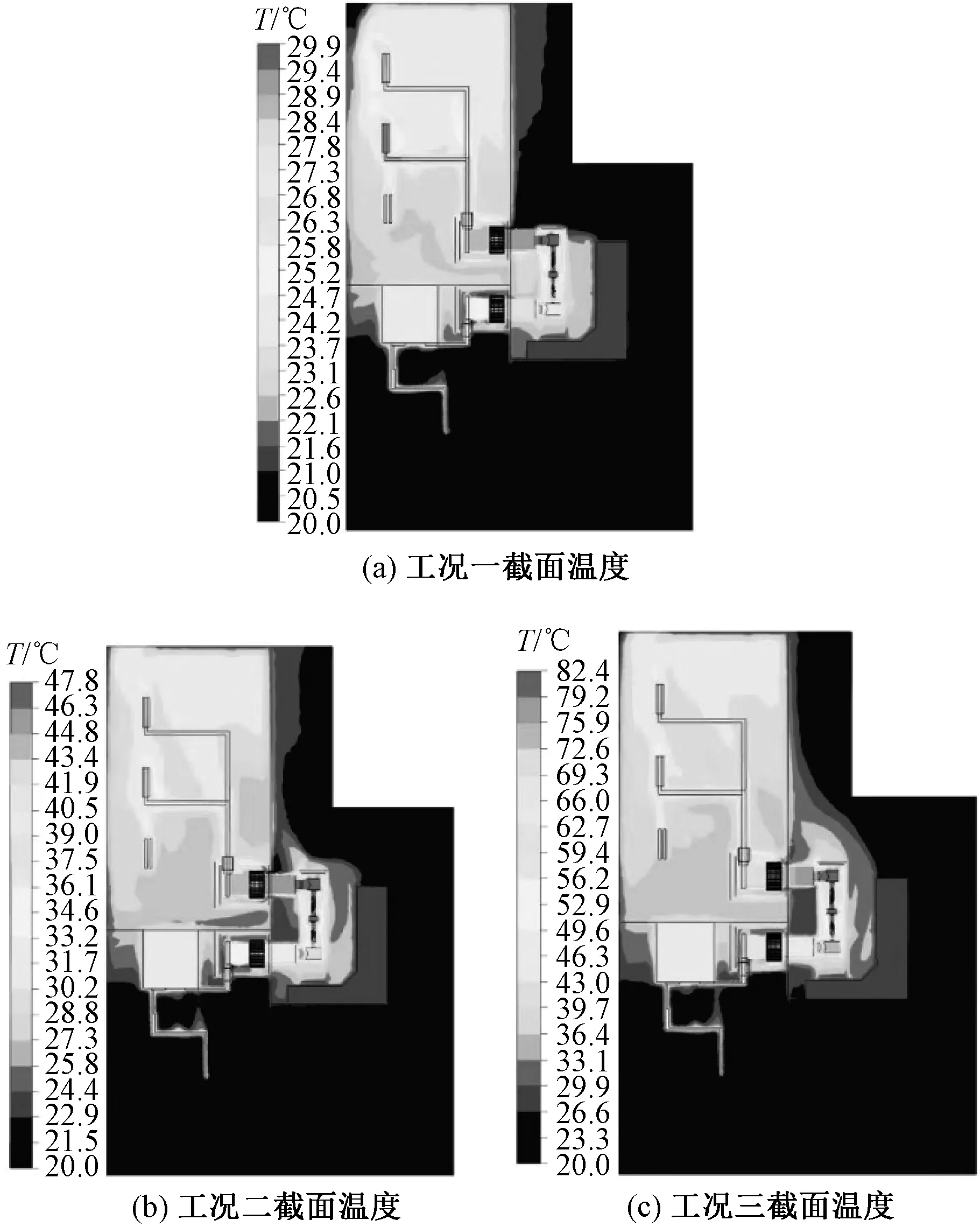

3.6.1 溫度場分析

三種工況溫度場模擬結果如圖5所示,B相截面溫度分布情況如圖6所示。模擬結果表明,靠近設置出風口的A相主母線平均溫度比B、C相主母線低1 ℃左右;主母線接頭在接觸電阻作用下,發熱明顯;斷路器回路溫度最高,這是由于回路接觸電阻較大,且安置在真空滅弧室內,不與外界流動空氣交換散熱;梅花觸臂結構尺寸較小,且在彈簧作用下與觸頭接觸,熱阻大,使得相近的觸頭等部位溫度較高;下柜隔板開有進風孔,通風效果好,上柜較封閉,上下靜觸頭間溫差最大可達10 ℃,且電流越大,上下柜溫差越大,由于進風口布置在下柜,而上下柜各室由封閉隔板隔開,不利于溫度較高的母線室散熱,應當考慮在隔板上增加通孔,使散熱更均勻。

圖5 開關柜三維溫度分布

圖6 B相截面溫度分布

3.6.2 流速場分析

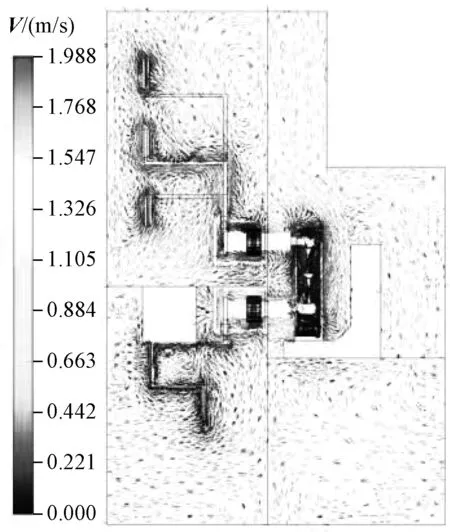

三種工況的流速場模擬如圖7所示。柜內空氣流速不高,最高流速部位在下觸頭盒進口處,為1.9 m/s。這是由于上觸頭盒開孔向上,朝向出口方向且空氣上升,上觸頭盒內部吸力小于下觸頭盒;靠近進出口部位的流速也較大。

圖7 流速場分布

在迭代完全的情況下,三種工況下的流速矢量分布差別不大,圖8為工況三(3 150 A)的矢量分布情況。由圖8可見,靠近發熱壁面部位流線密集;各室接近封閉狀態,在角落位置存在回流現象。

圖8 流速矢量分布

4 溫度對比分析

在廠內開關柜的光纖測溫模塊布置結構如圖9所示。測點布置在母線接頭、上分支母線、下分支母線和電纜連接處,在布置溫度傳感模塊前,通過恒溫水浴的方式進行溫度校準,誤差滿足測溫系統±0.5 ℃的標準,測溫結果切實可信。

圖9 光纖測點布置圖

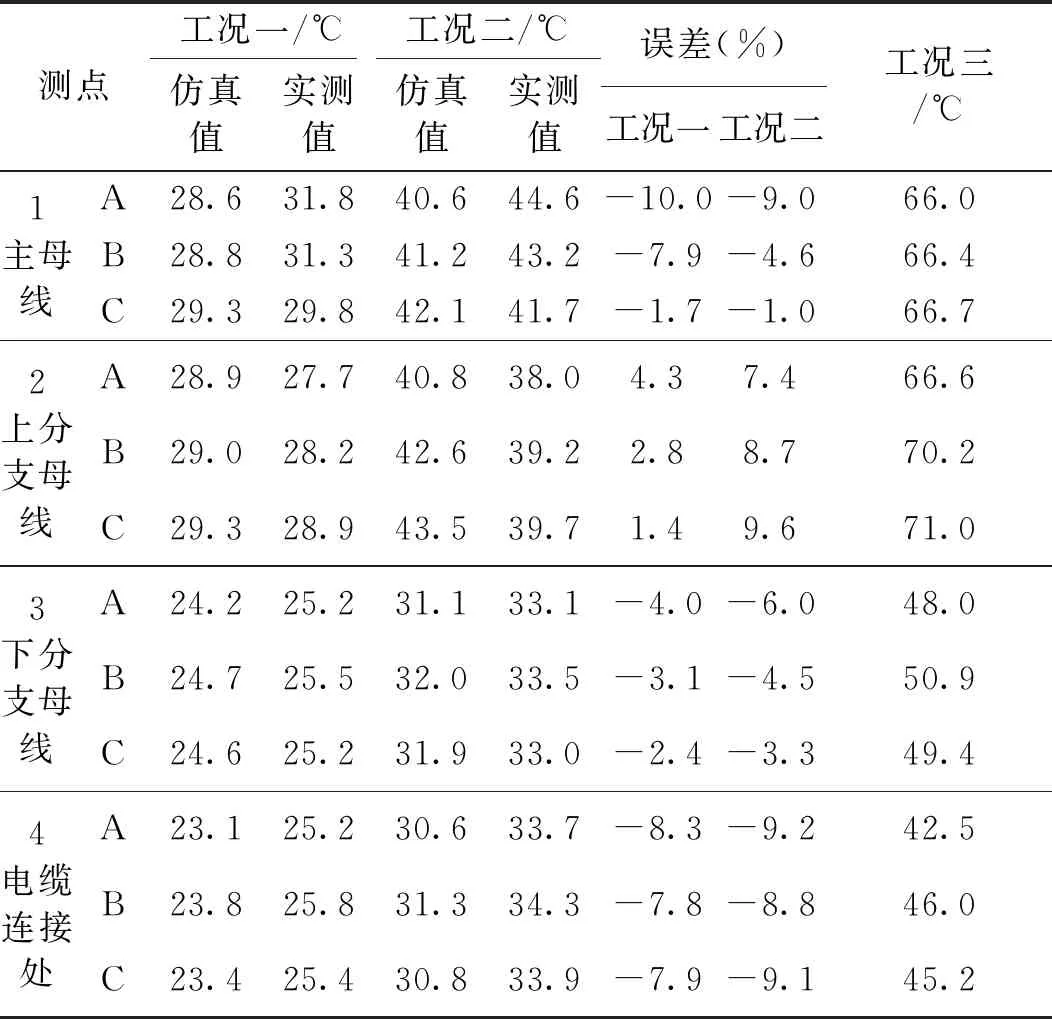

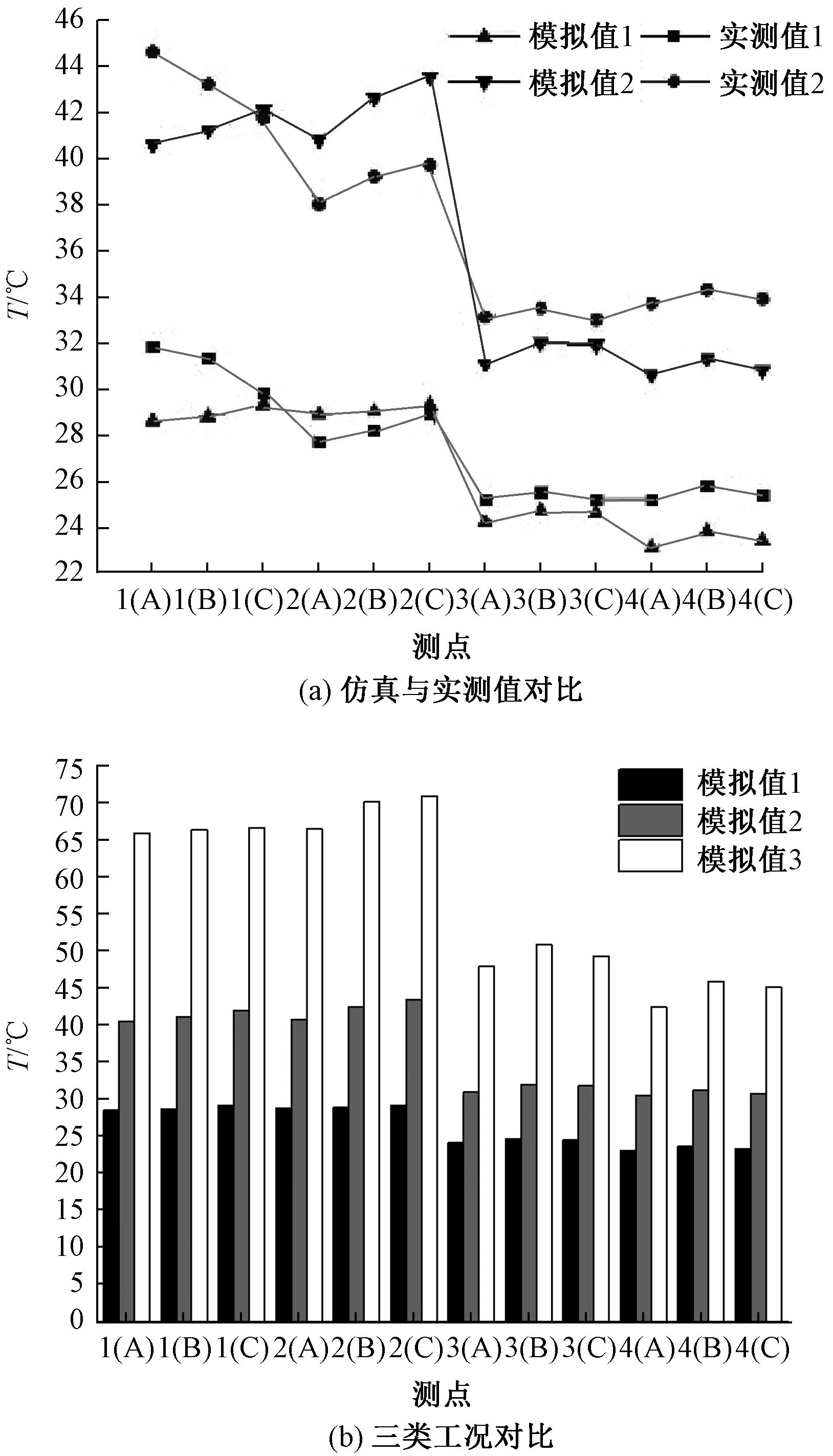

模擬結果溫度值與實際光纖光柵溫度系統測得的溫度對比情況見表3,其中工況三為模擬電流工況,實際運行過程中未出現電流達到最大額定電流運行工況。工況一、二下實測與模擬測點溫度對比及三類模擬工況溫度對比如圖10所示。

表3 仿真與實測對比

圖10 溫度對比圖

由表3溫度對比情況可發現,實際母線接頭處在各測點中溫度最高,可能現場母線搭接部位存在老化、少許積灰現象,導致實際溫度更高一些。模擬2 000 A時主母線平均溫度為40 ℃,與文獻[17]仿真結果相近,由于該文獻作者采用的母線尺寸較本文長、窄、薄,其導通電阻更大,故溫度結果較本文要高一些。

通過溫度對比可知,實際溫度要比模擬高,實際主母線溫度最高,這是由于現場廠房與外界持續通風,且寧夏地區風中沙塵較多,灰塵經散熱孔進入柜中,沉積在母線接頭縫隙,導致母線接頭處的接觸電阻增大,而靜觸頭放在觸頭盒內對灰塵有一定阻擋作用,溫度誤差不大;另外實際開關柜A相母線上的通風孔可能較少,導致散熱困難,熱空氣上浮,使得A相母線溫度稍高;電纜接頭處實際的接觸電阻可能大于模擬值,對此處熱功率的計算存在一定偏差,低于實際值;隨著高壓開關柜使用時間增長,接觸件存在老化、接觸不良的可能,使得整體溫度升高,較為貼合模擬結果。

5 進口風速對溫度場的影響

經上述分析研究可知,當開關柜處于3 150 A的大電流工況下運行時,柜內溫度較高,存在事故可能性,為此考慮在進口加裝功率風機,在不同的進口風速下,分析柜內溫度場的分布情況。

參照相關學者研究4 000 A額定電流開關柜溫度場,出口位置加裝型號為180 FZY2-S、風量為10 m3/min兩臺軸流風機時,入口風速模擬結果約為5 m/s[18]。本文分別對加裝一臺時風速2.5 m/s和兩臺時風速5 m/s情況下的溫度場進行模擬,并與自然對流散熱時0.1 m/s的情況進行溫度場對比,研究入口風速對溫度場的影響。

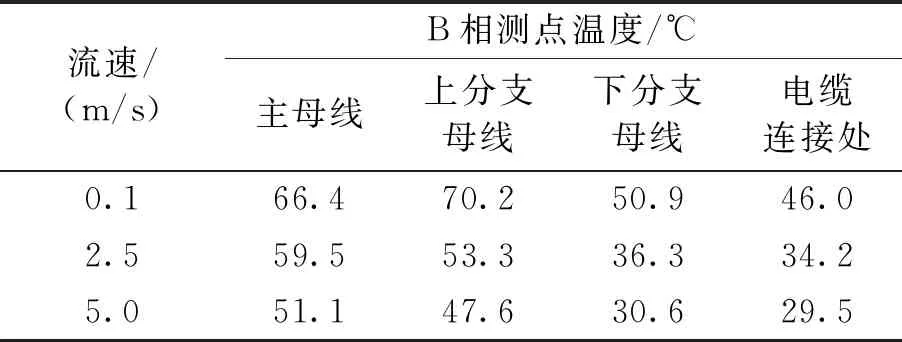

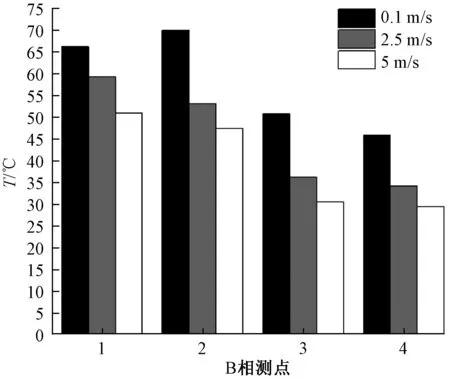

本節研究的目的在于不同進口風速對溫度場的影響,根據模擬結果以及第4節相同工況下三相不同測點的溫度對比,可看出三相之間的溫差在±5 ℃內。為便于數據分析,可對某一相在不同流場下的測點溫度變化進行數據處理。以處于中間位置的B相為例,在不同流速下該相四個測點的溫度情況見表4和圖11所示。

表4 不同流速下的B相測點溫度

由圖11可知,加裝風機提高進口風流速會對柜內溫度產生較為明顯的散熱效果,風速越大降溫效果越好,風速5 m/s時最多可降溫15 ℃,能有效解決大電流運行下柜內溫度過高的問題;此外,進風口布置在下柜,使得下柜測點降溫明顯,在風速為2.5 m/s時就能實現很好的降溫效果。

圖11 不同流速下的B相測點溫度

6 結論

本文以6 kV高壓開關柜為研究對象,通過計算導通電阻和接觸電阻的方式,設置熱源功率,采用Fluent模塊對不同電流工況下柜內溫度流場進行模擬與分析,得到以下結論:

(1)繪制模型過程中,對觸臂結構進行簡化處理,能夠極大地優化網格質量,便于求解器的分析運算,提高模擬效率和精度。

(2)運行電流越大的工況,內部溫度越高,且高溫部位處于斷路器回路部分,存在接觸電阻的動、靜觸頭等部位溫度也較高,熱空氣上升,使得上柜溫度要高于下柜。

(3)在自然對流的空氣流動下,不同工況下內部溫度變化對空氣流速會產生影響,但流速最大的位置均處于下觸頭盒部位,約為1.9 m/s。

(4)長期運行下,實際開關柜內部存在接觸部位磨損老化、積灰等問題導致接觸電阻高于計算結果,實測溫度值較模擬結果高,但誤差在10%以內,在工程角度上溫度差別不大,能夠提供一定的參考作用。

(5)基于大電流下長期高溫運行帶來的風險,可加裝軸流風機,提高入口風速,能夠極大改善柜內溫度環境,避免高溫帶來柜內器件老化的問題。

本文電阻采用公式計算的方式,對于熱源設置過于簡單。實際還需要考慮影響溫度變化的內外兩部分原因:內部存在接觸部位磨損老化、積灰現象帶來的接觸電阻過大的問題,后續研究可對接觸電阻進行單獨分析設置;外部則是對實際運行工況電流及環境溫度設置的考慮。