環丁砜-DMF-水三元物系分離的模擬和實驗研究

*張登 王道波 孫學科

(1.金發科技股份有限公司企業技術中心 廣東 510663 2.珠海萬通特種工程塑料有限公司 廣東 519050)

環丁砜是一種非質子型的強極性有機溶劑,具有溶解性強、熱穩定性好等優點,是工業生產中重要的化工原料,用作反應溶劑時可以提高物質的反應能力[1]。DMF(N,N-二甲基甲酰胺)是一種無色透明的液體,能與大部分有機溶劑互溶,是良好的非質子極性溶劑,在石油化工、有機合成、制藥、人造革等領域應用廣泛[2-4]。聚砜樹脂聚合過程中使用環丁砜作為反應溶劑,純化過程中使用DMF作為洗滌劑,因此在生產過程中會產生大量含有環丁砜和DMF的廢水,需要對廢水進行處理,得到純度較高的溶劑回收利用[5-6]。

精餾是工業生產中普遍采用的溶劑回收和提純的方法,為了降低精餾裝置運行的能耗,多效蒸發、多效精餾、熱泵精餾等技術在廢水處理,溶劑回收領域的應用也越來越廣泛[7-9]。本文針對含有環丁砜、DMF和水的三組分物系進行研究,采用普通精餾工藝將三組分分離提純,利用Aspen Plus流程模擬軟件確定合適的工藝參數,回收廢液中的環丁砜和DMF,以及純度較高的水,在生產中循環使用,達到環保要求的“零排放”標準。根據模擬計算得到的結果,搭建實驗裝置對計算結果進行驗證[10-12]。

1.流程模擬

(1)流程簡述

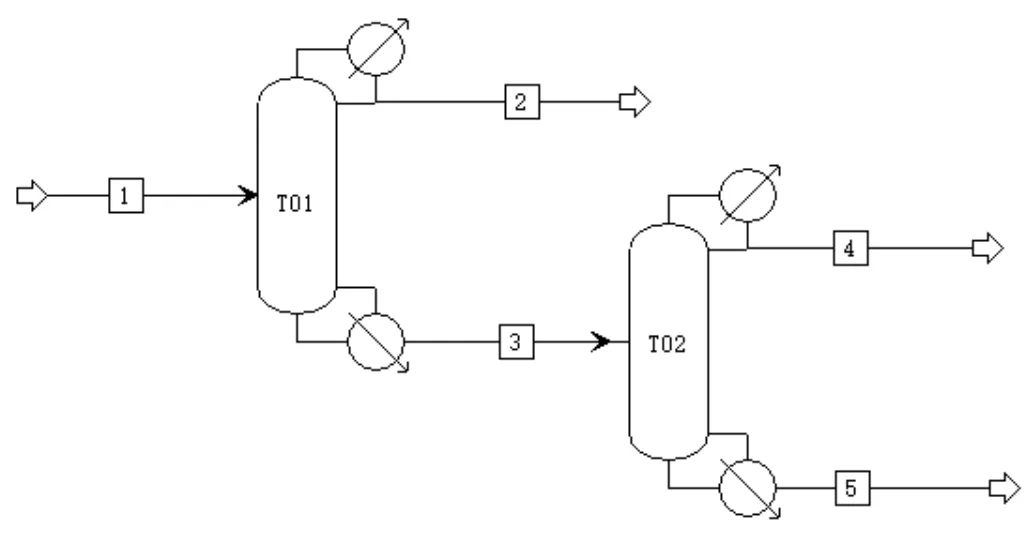

分離三組分混合物的精餾工藝流程如圖1所示,從塔中進料,第一個塔(T01)塔頂得到純度>0.999的水,塔釜含有環丁砜和DMF的混合液進第二個塔(T02),塔頂得到DMF,塔釜得到環丁砜。因為在溫度高于200℃時,環丁砜開始緩慢分解變質,為了得到純度更高的環丁砜,用于聚合反應,精餾塔在真空條件下進行操作[1]。

圖1 精餾工藝流程圖Fig.1 Distillation process flow diagram

(2)模型建立及模擬計算

利用化工流程模擬軟件Aspen Plus對環丁砜、DMF和水的分離工藝進行模擬研究。選擇UNIFAC物性方法為熱力學模型,選用簡捷法精餾設計模塊(DSTWU)和嚴格法精餾設計模塊(RadFrac)建立精餾塔模型,利用靈敏度分析工具對進料位置和全塔理論塔板數、回流比、塔頂采出率等參數進行優化,以得到純度較高的三種產品為分離目標,確定最佳工藝參數。

(3)操作參數設定

以聚砜樹脂生產過程中產生的廢水為原料,進料條件為,進料流量1000kg/h,進料溫度25℃,進料氣相分率為0。保證環丁砜在精餾過程中不變質的條件下,為避免塔頂使用低溫冷凍水,設定第一個塔操作壓力為20kPa,第二個塔操作壓力為3kPa,塔頂冷凝器為全凝器。

2.實驗部分

(1)原料組成

原料來源為聚砜樹脂生產過程的廢液,其組成為環丁砜:DMF:水=0.2:0.3:0.5。

(2)實驗裝置及流程

本實驗采用的精餾裝置為玻璃填料塔,塔徑φ50mm,塔內裝有兩段1~2m的φ3mm×3mm的θ環填料,填料高度根據實驗條件確定。塔釜用電熱套加熱,塔頂冷凝器接冷卻水,塔頂氣相全部冷凝后進入收集罐,部分從塔頂回流進塔,部分采出。塔頂利用回流比控制器調節回流量。塔頂的緩沖罐接真空系統,塔頂和塔釜設有壓力和溫度測控點。

(3)實驗步驟

原料液用泵以一定流量輸送至精餾塔,塔釜電熱套設定溫度為210℃,塔頂抽真空,壓力控制在3kPa。當整套裝置穩定運行5h以上,從各取樣口取樣測試所得產品純度。

(4)分析方法

環丁砜和DMF純度測試方法:采用Agilent-7890B型氣相色譜儀,FID檢測器,HP-PONA色譜柱。檢測條件:檢測器溫度300℃,載氣(N2)流速1ml/min,分流比50:1,進樣量0.2μl,進樣溫度250℃,采用程序升溫條件進行分析。

3.結果與討論

為了滿足塔頂采出水的純度要求,采用簡捷法精餾設計模塊(DSTWU),設定塔頂輕關鍵組分水的摩爾回收率為0.999,重關鍵組分環丁砜的摩爾回收率為0.001,得到回流比、進料位置和理論塔板數的初步結果,再采用RadFrac的靈敏度分析工具對所得參數進行優化。

(1)精餾塔理論板數和再沸器熱負荷的關系

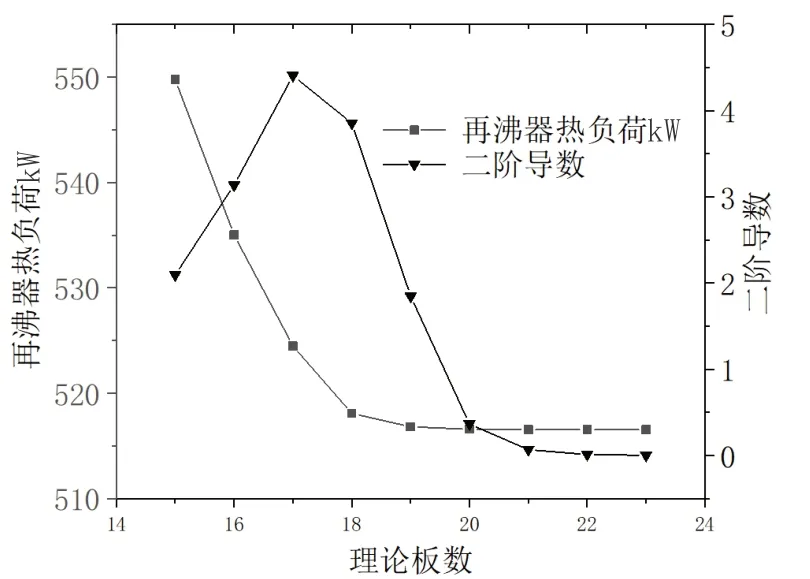

采用RadFrac的靈敏度分析選項,設定理論板數的變化為15~23,進料位置的變化為8~13,得到再沸器熱負荷的變化率,根據計算得到的理論板數和再沸器熱負荷變化率的值求二階導數,所得結果如圖2所示。

圖2 理論板數與再沸器熱負荷的關系Fig.2 Relationship between nstage and reboiler duty

從圖2中可以看出,理論板數從15塊增加到18塊時,再沸器熱負荷減少趨勢非常明顯,增加到19塊時,減少幅度變緩,從19塊增加到23塊時,再沸器熱負荷變化不明顯。根據精餾塔設計規定,通常二階導數選擇的合理范圍1~5,圖中理論板數15到第19塊時,計算結果都在合理范圍之內。綜合考慮能耗和設備制造成本,選擇理論板數為18塊板。

(2)精餾塔進料位置和再沸器熱負荷的關系

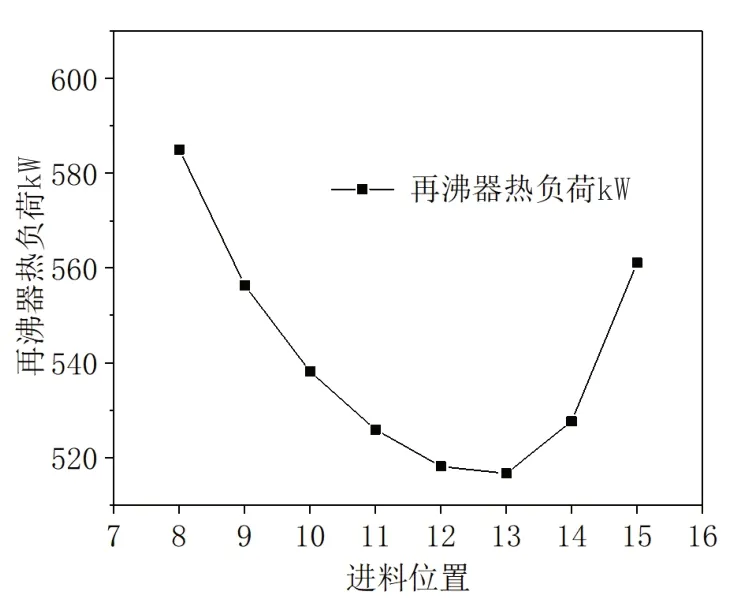

根據上述結果,其它參數不變,設定理論板數為18,進料位置從8~15塊時,所得再沸器熱負荷變化情況如圖3所示。

圖3 進料位置與再沸器熱負荷的關系Fig.3 Relationship between feedstage and reboiler duty

從圖3中可以看出,當進料位置從第8塊板下移到第13塊板時,再沸器的熱負荷逐漸減小,在第12塊和第13塊板時,再沸器熱負荷差異較小,當進料位置繼續下移到第14或15塊板時,再沸器熱負荷明顯增加。因此,根據計算結果選擇第13塊板為進料板。

(3)精餾塔回流比對塔頂產品純度和塔釜熱負荷的影響

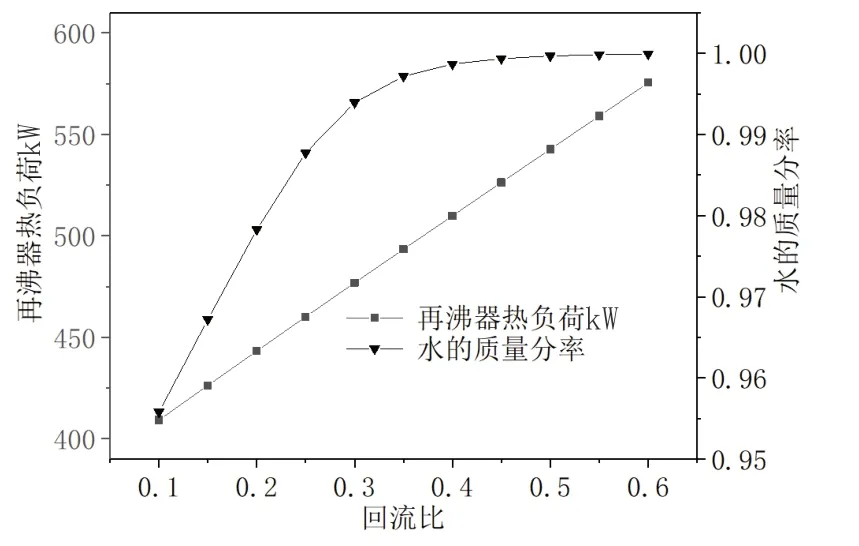

根據上述計算結果,當理論板數為18塊,進料位置為第13塊時,其它參數不變的條件下,回流比對塔頂產品純度和塔釜熱負荷的影響,結果如圖4所示。

圖4 回流比與再沸器和塔頂水純度的關系Fig.4 Relationship between reflux ratio and reboiler duty and the purity of water on the top of tower

從圖4中可以看出,隨著回流比從0.1逐漸增大到0.4,塔頂采出水的純度從0.956逐漸提高到0.998,當回流比≥0.45時,塔頂采出水的純度>0.999,達到分離目標要求。隨著回流比繼續增大,塔頂采出水的純度變化趨勢明顯變緩,但是塔釜再沸器的熱負荷明顯提高。因此,綜合考慮選擇回流比為0.45。

(4)環丁砜和DMF精餾塔的參數優化

對T02精餾塔分離環丁砜和DMF的工藝參數進行優化的過程與上述步驟相似,為減少塔釜環丁砜分解,設定塔頂壓力為3kPa,優化后得到的結果為,理論板數8,進料位置5,回流比0.36。

(5)計算結果與實驗結果對比

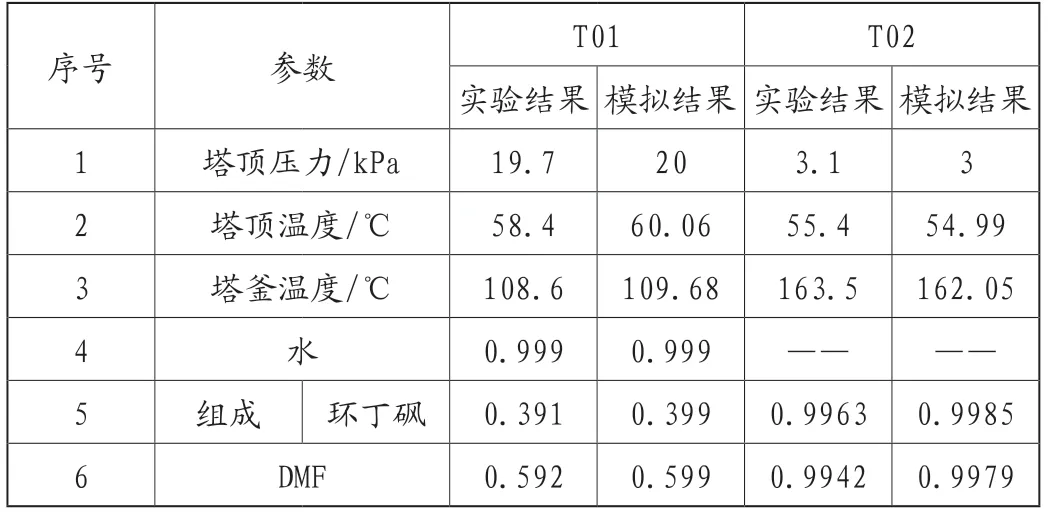

根據模擬計算得到的工藝條件進行實驗,當裝置運行穩定后,分別取T01和T02塔頂和塔釜液測試純度,所得結果如表1所示。

表1 實驗結果與模擬結果對比

從表1所示的結果可以看出,嚴格按照模擬計算得到的工藝條件進行實驗,所得實驗結果與計算結果接近,吻合較好,根據此工藝條件,進行產業化裝置的設計和優化具有良好的參考意義。

4.結論

(1)分離含有環丁砜、DMF和水的三組分物系,得到純度>0.999的水,精餾塔的工藝參數為:理論板數18,進料位置13,回流比0.45。(2)將物系中的水分脫除后,進一步分離得到純度>0.99的環丁砜和DMF,精餾塔的工藝參數為:理論板數8,進料位置5,回流比0.36。(3)根據計算結果所得工藝參數進行實驗,實驗值與計算值吻合較好,對工業化裝置的設計和運行具有重要的參考意義。