機械電氣控制裝置PLC技術的應用

張杰,孟國前

(棗莊科技職業學院 電氣工程系,山東滕州,277599)

1 PLC技術概述

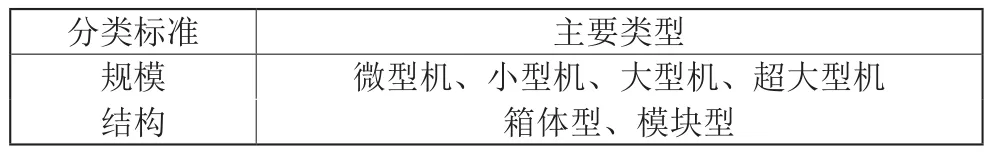

PLC技術主要通過數字編程技術與智能化控制技術實現對相關系統的控制。其主要功能是儲存功能,可以完成計時、排序等命令。PLC技術的控制流程為:當接收到命令后,通過軟件數字編程,按照邏輯進入相應的操作步驟,之后利用傳感器或其他設備,將操作信息傳入或傳出,完成多方位的控制管理。根據實際規模與構造的差異化,PLC技術主要分為以下類型,類型內容如表1所示。

表1 PLC技術主要類型

在當前科學技術不斷發展的背景下,突顯出傳統制造業生產水平較低的弊端,傳統制造業生產效率與實際生產需求之間存在較大差距,且市場要求也對制造業的生產線控制水平提出更高標準。機械電氣控制裝置與可編程邏輯控制器的結合,不僅能夠有效降低生產成本,還能提高生產效率與控制精度。改進原有繼電器控制中接線復雜、成本高、易受外界影響等因素。與原有控制模式相比,PLC技術的邏輯性、靈敏性及穩定性都更高,且程序修改任務較為便捷,運算效率與水平都更高[1]。

2 PLC機電控制系統設計分析

2.1 PLC技術應用優勢

2.1.1 操作簡化

PLC技術在機械電氣控制裝置中的操作流程復雜程度較低,相關操作人與可以在短時間內了解控制系統的基礎性管理步驟,并能夠通過簡單指令,完成對機械電氣裝置的控制。這一特征降低了操作人員的操作難度,減輕工作任務負擔,有效提升機械電氣控制裝置的自動化發展水平。

2.1.2 功能多樣

PLC技術在機械電氣控制裝置的應用中,不僅需要負責將傳統數字數據進行收集整理,還需要負責將機械電氣控制裝置運行過程中所產生的圖像信息及相關復雜信息進行收集,將海量數據信息進行歸納整合,分析完畢后得出相應結論,并將結論顯示在設備屏幕中。操作人員按照顯示出的結論對遠端電子設備實施控制。如果機械電氣控制裝置在運行過程中產生故障,PLC技術可以及時自動停止設備運行,并在報警系統的支持下,向操作平臺傳達故障信息[2]。

3 PLC技術應用分析

3.1 機械電氣控制設備中的PLC技術應用

控制裝置在機械電氣領域中具有重要意義,且機械電氣領域中控制系統類型復雜,需要通過|PLC系統進行高效化控制。以往控制方式主要變現為一對一的控制,這使機械管理控制工作變得繁瑣復雜,不僅性能穩定性一般,還容易受到外部環境因素的影響,難以保證機械電氣控制裝置的管理質量。通過引入PLC及時,則能有效解決此類問題,實現對機械電氣設施的高效、自動、科學控制管理,使操作過程趨于簡潔化,并直接降低了設備故障率,加強了設備的操控性能。機械電氣控制裝置與PLC技術的結合包含的功能有:機械設備故障的診斷、信息數據的傳輸、計算機系統的控制等。在PLC技術基礎上,操作人員能夠對機械電氣裝置進行實時情況監測,一旦裝置出現故障,保證在第一時間進行故障判斷、信息傳達,且通過PLC技術對對故障信息進行分析診斷,在傳感器的輔助下,向計算機系統傳遞相關信息,之后由計算機系統下達相應指令,以此高效解決機械電氣裝置運行過程中的故障。

3.2 電氣控制裝置中的PLC技術應用

機械電氣控制系統中,電氣控制作為主要組成部分,相應的裝置數量較多,且在實際控制管理中,操作難度系數較高,大部分電氣控制管理工作需要人工完成,人工的不確定性與低效率給電氣系統控制管理工作帶來一定負面影響。但是,將PLC技術引入電氣控制裝置中,可以提高此類裝置的運行效果,改善身體電氣系統的管理質量,在電氣自動化控制管理全過程中,發揮出現代化控制系統的實用價值。現階段,PLC技術的應用規模正在逐步擴大,這也推進了電氣控制系統的現代化發展,與以往的傳統控制系統相比,現階段的電氣控制裝置質量已經得到改進,PLC技術的可以全面監管監測電氣系統。同時,PLC技術所具備的信息管理技術與數字技術,為電氣控制裝置奠定良好操控基礎,在集中化管理的模式下,簡化操作流程,提高管控系統運行效率[3]。

3.3 安全監測裝置中PLC技術的應用

將PLC技術引用至安全監測裝置系統中,其工作原理是通過傳感器,將收集到的數據信息傳輸至控制中心,以保證裝置各部分運行正常。同時,在數字化技術的基礎上,保證監測任務的有序進行。如果機械電氣控制裝置中出現故障,安全檢測裝置系統將及時變更自身工作狀態,對全部系統進行保護,并停止裝置繼續運行,之后將故障原因進行分析,盡可能縮減故障影響范圍,以此保證安全檢測裝置的保護作用切實有效。應用PLC技術的過程中,遠程自動化系統與參與到控制過程中,對控制中心實行統一調度與管理,通過實時監測掌握裝置具體情況,并以此展開智能化診斷,盡快調整設備。此外,在PLC使用過程中,將會對整體系統進行嚴格控制,以便于故障源頭的快速查找,及時分析并解決故障。從工作人員角度出發,PLC技術在安全監測裝置中的應用,有效加快了工作成本,保證了裝置的穩定運行。

3.4 通信網絡及接地設計

通信網絡與接地設計在PLC控制系統中起到關鍵作用。通訊網絡控制著系統之間的通訊,并將每個鏈接連接在一起,以科學統一的方式管理每個系統模塊,確保每個系統的平穩工作,并使PLC系統有效地管理整個設備。PLC技術在控制系統的接地設計應用中,一方面可以提高整體系統安全性,另一方面,它可以提高系統的抗干擾能力。因此,在接地設計環節中,應基于PLC技術,進行科學合理的全面性分析,避免對接地設計與通信網絡的操作造成負面影響。

3.5 開關中使用PLC技術

機械電氣裝置中存在許多開關,各個開關的狀態直接影響著相應通路的運行情況。因此,合理的控制開關可以提高機器的動態性能。PLC技術融入開關中,可以進一步發揮出PLC技術的控制和組織開關功能,完成對繼電器及相應裝置的良好保護,在整體上提高了控制開關和整體機械的管理質量。通過PLC技術,便于芯片的隨即更換,對機電設備實行積極保護,增強其功能。基于此,PLC技術的應用可以有效地實現機械電氣控制裝置中開關的邏輯管理,提高設備的安全性。

4 應用PLC技術技術需注意的要點

PLC技術在機械電氣裝置中的應用需要注意以下幾點:第一,技術設計問題。PLC技術需要結合機電設備參數,并在此基礎上進行優化設置,以保證設計方案的科學性和可靠性;第二,審查設定方案時,要保證相關的設計方案符合機械電氣控制裝置的應用標準。項目完成后,要保證機械裝置按標準完成生產工作量;第三,PLC技術的應用,需要充分考慮實際生產情況,根據工作原則,設計與工作環境和網絡模式相符合的技術方案,確保PLC技術的應用能提高機械電氣裝置的使用功能[4]。

5 結語

PLC技術本身就存在明顯應用優勢,如果將其充分利用到機械電氣控制裝置中去,一方面,可以改善自己的電氣控制效果,另一方面,還能對整個工程的質量起到積極作用。另外,為保證機械電氣控制裝置及相關軟硬件的應用效果,還需要對新的技術進行深入研究,針對機械設備的生產工作,必須確保其能夠提高PLC技術的整體水平,保證以此提高收益的機械電氣控制質量以及整個行業的發展。