普通銑床采用坐標法銑削圓弧

王震

(遼寧軌道交通職業學院,遼寧沈陽,110000)

1 加工背景

該單位準備進行機械加工以完成零件。在編制零件的加工工藝文件時,由于其加工要素比較簡單,所以適用于普通銑床加工,因此決定采用普通銑床加工。但是普通銑床在加工圓弧時,如何提高外圓的加工質量和效率,以及如何研究新的加工方法來提高一致性和加工效率。

2 機床參數

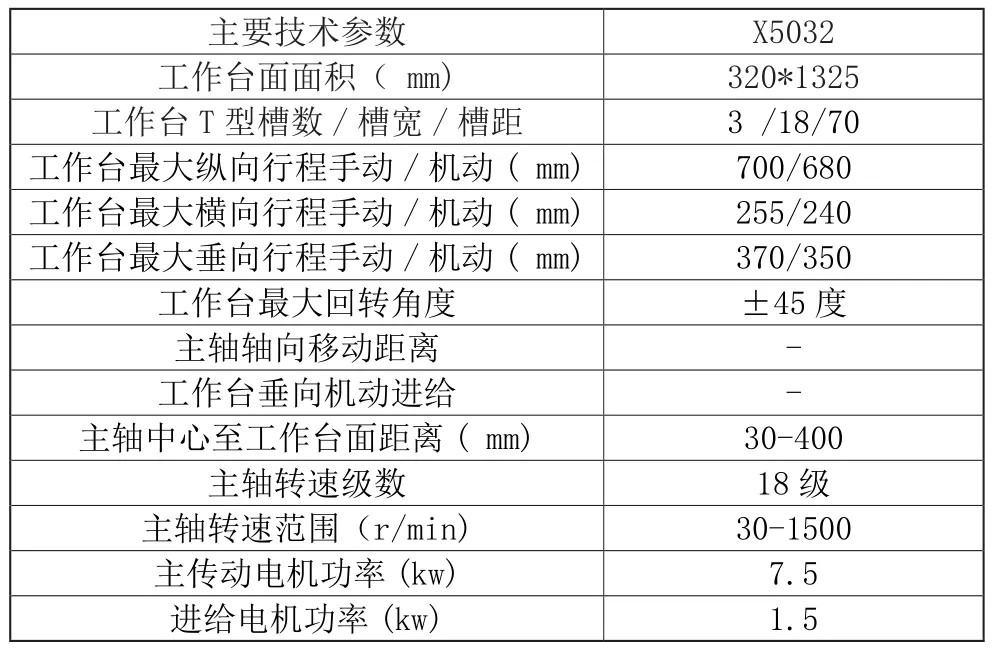

為了提高位移精度,減少傳動誤差,首先要保證各種零件的加工精度,然后采用合理的預緊力消除傳動間隙。雖然已采取各種措施消除給料系統的間隙,但仍可能存在少量的間隙。另外,由于受力引起的彈性變形,還會產生間隙,因此,在系統反向運動時,數控裝置仍會發出自動補償的脈沖指令。此次加工設備選取了X5032立式銑床,具體參數如表1所示。

表1 X5032立式銑床參數

工作臺進給量范圍(X/Y/Z mm/min) 23.5-1180/15-786/8-394工作臺進給量級數 18級

3 刀具的尺寸和形狀是根據加工工件型

選擇型腔的形狀,尤其是半徑的圓角。粗加工應使用大剛度,大直徑的球頭或立銑刀。在加工過程中應使用半徑小于工件半徑的球頭銑刀、錐形球頭銑刀和小型錐形銑刀。圓錐面銑刀是用來加工有一定深度的弧形工件或小的凹面。對刀具的磨削,一般采用雙刃鍵槽銑刀或鉆頭及中心鉆的方式。如果刀片沒有兩個邊,則可以磨四個邊。球頭越大,加工曲線就越精確;如果有條件,磨機的磨削效果最好[1]-[2]。

4 坐標法計算及應用

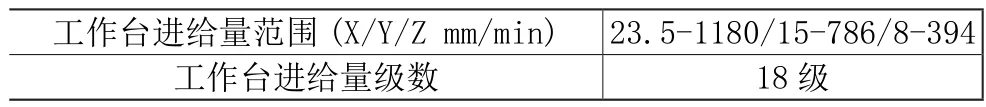

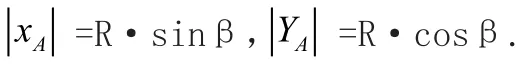

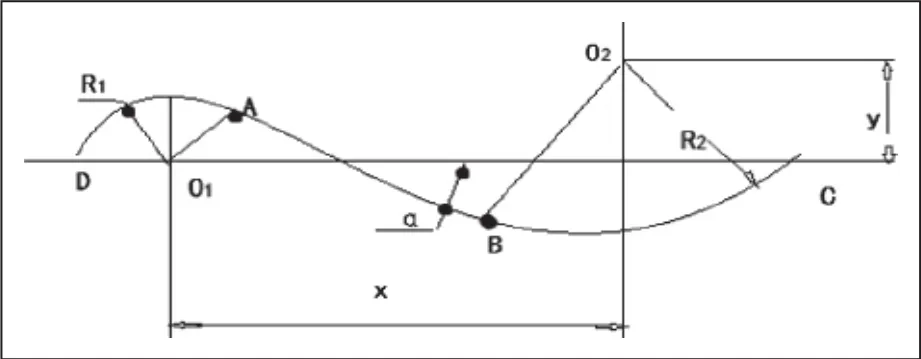

計算坐標時,首先按照設定的坐標系繪制工藝尺寸圖,然后根據圖中各段的坐標計算出尺寸;圓弧計算一般采用分度計算,而斜線段采用分段計算。如圖1所示,工藝尺寸是按Y軸劃分的半圓,左右對稱,僅計算一側坐標。根據圖形的特點,從 A點到 B點可以計算出90°角。

圖1 半圓形圓弧

以A點作為起點0°,B點為止點90°。計算時角度分度單位視加工表面粗糙而定。粗加工取大些,精加工取小些。

如取每2°為一個計算單位,即起點為0°時,α=0,該點坐標為x=0,y=0;α1=2°時,x1=R-R·cos2°,y1=R·sin2°;α2=4°,x2=R-cos4°,y2=R·sin4°,據此類推,下刀坐標應為A,x方向從右開始,Y方向從下開始。

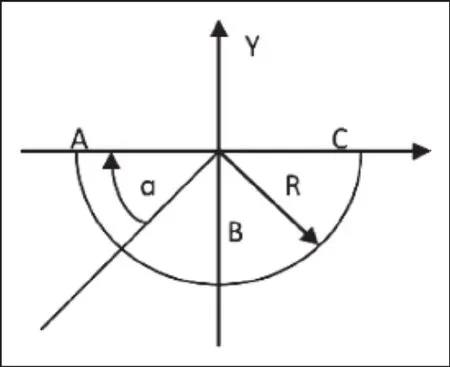

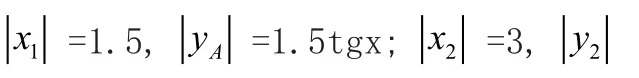

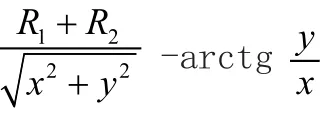

以A點為分界點,進行二段計算,A至B段為圓弧段,其夾角為β,通過角度計算,以上述所討論的圓弧計算方法為標準,去3°為分度單位,由A點至B點依次進行計算。得出:下刀點為B點,x向左,y向下,點A至點C為斜線段,通過指教三角形計算可以得出,取x軸、y軸為等分單位,依托相應x、y標準值數求出y值、x值。通常情況下,取等分段為整數。

如取1.5為分段值。

下刀點A點,x向左,y向下再如圖2所示,得出的工藝尺寸圖樣為一切線與兩圓弧相切連接。

圖2 切線與兩圓弧相切

5 具體操作步驟

將切割器固定在工件弧與平面的交界處,并通過移動切割器將其固定在工件弧的一邊,切削參數的設置要注意,因在切削過程中,切削參數的設置值即銑工件的厚度,會影響到整個圓弧的中心。如果刀位設置得太深,將導致圖中的弧位整體偏低,因此必須注意刀位的整定狀態。可以把粉筆粉放在工件的側壁上,也可以用工件的下緣輕觸工件的表面,用淺圓柱觀察刀具標記的位置,幫助操作者完成圓弧銑削的刀具設置步驟。工件與工件側壁接觸后,應將水平平臺的標度值調整為“零”,以供參考。將縱向工作臺向左移動。切割工具與工件分離后,將橫桿順時針旋轉。所述控制柄的值為 R+R,即活動工作臺刀具半徑與圓弧半徑的距離。鎖橫盤鎖緊開關,逆時針旋轉橫盤把手,消除橫盤上導絲桿的反隙,將橫盤把手標定值調整到“零”位置,為銑削圓弧時的橫盤運動提供參考。手工操作縱形工作臺,使刀具與工件弧面輕輕接觸,即可完成銑弧刀安裝動作[3-4]。一定要注意,工具設置應該輕巧。銑削圓弧時,刀具與工件側壁接觸時,將縱臺手柄刻度調至零位,作為縱臺運動的基準。如果這一步太深,就會使圓弧中心向左移動,使得后期無法與工件配合。根據坐標值來移動垂直表和水平表。首先移動水平平臺,然后是垂直平臺。當工具離開工件時,兩個工作臺總是交替移動,直到完成1/4弧形。用這種方法重新銑削四分弧。在加工過程中,操作手柄應嚴格按照坐標值進行加工。操作時,應兩手交替操作水平柄、縱柄或縱柄、橫柄,以保證弧形的順利完成,并嚴格按計算的坐標值移動兩個工作臺,確保工件表面質量良好。

6 結論

普通銑床加工圓弧時,計算坐標必須準確,操作人員需具備有一定的數學基礎,能使用各種不同的幾何公式,計算坐標必須精確,且操作人員須專心及操作得當,每次移動機床(坐標)都要準確。采用座標法加工圓弧,能有效提高所加工圓弧的有效一致性和表面質量,減少操作對工人技術水平的依賴,有效提高加工效率,減輕工人勞動強度,使生產成本大大降低,經車間使用實踐,該方法還可推廣應用于其他手工加工,具有推廣價值。