高速動車組鋁合金車體強度分析及試驗驗證

賈 璐,戴煥云,宋 燁

(西南交通大學牽引動力國家重點實驗室,四川 成都 610031)

1 引言

隨著高速列車向著高速、輕量化的發展,鋁合金材料在高速列車車體上的得到了廣泛的應用。它主要依賴于自身的材料性能和輕量化效果,鋁合金車體與碳鋼和不銹鋼車體相比有點主要在于:安全性高、輕量化、耐腐蝕性能好、加工性能優良、焊接性能好、材料回收利用率高等優點。而高速列車運行的十余年中,也出現了一系列的車體疲勞裂紋問題。

車體是高速車輛結構的主體,車體承受極其復雜的隨機載荷[1-3],其疲勞強度直接影響行車安全。目前對于車體強度的研究僅僅通過仿真和靜強度進行評估,而仿真是車體疲勞評估的主要手段,評估結果是否準確直接受到仿真時有限元模型準確性、載荷的有效性以及評價標準適用性的影響。

目前國內對于車體疲勞強度的載荷主要來自標準EN12663-2010[4],JIS E7106[5]和《200km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規定》,評估的規范包含了北美鐵路協會AAR 標準[6];國際焊接協會制定的IIW標準[7];英國制定了鋼結構疲勞評估BS7608標準[8];美國機械工程師協會制定的疲勞評價ASME標準;德國鐵路相關部門制定的DVS1612[9]和DVS1608[10]標準。其中IIW和BS7608評價標準使用較多,而DVS1608是專門用來對鐵路使用鋁合金材料進行疲勞評估使用,因此本論文建立高速列車中間鋁合金車體有限元模型,通過EN12663標準中規定的載荷進行計算,通過試驗驗證模型的準確性,最后通過施加疲勞載荷后,使用DVS1608標準進行疲勞評估。

2 高速動車組鋁合金中間車體介紹

動車組車體采用大型中空鋁合金型材焊接而成,可以看作簡筒整體承載結構。本章分析中選用中間車,所以它主要包含了底架、側墻、端墻和車頂結構。車體底架是車體的結構基礎,是車體承載的最主要部件,主要由側梁、橫梁、地板、

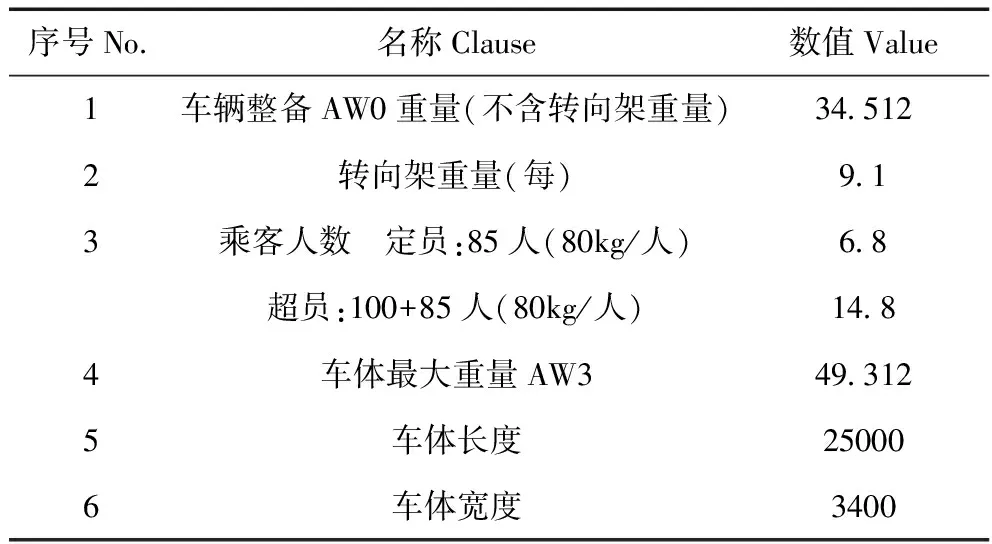

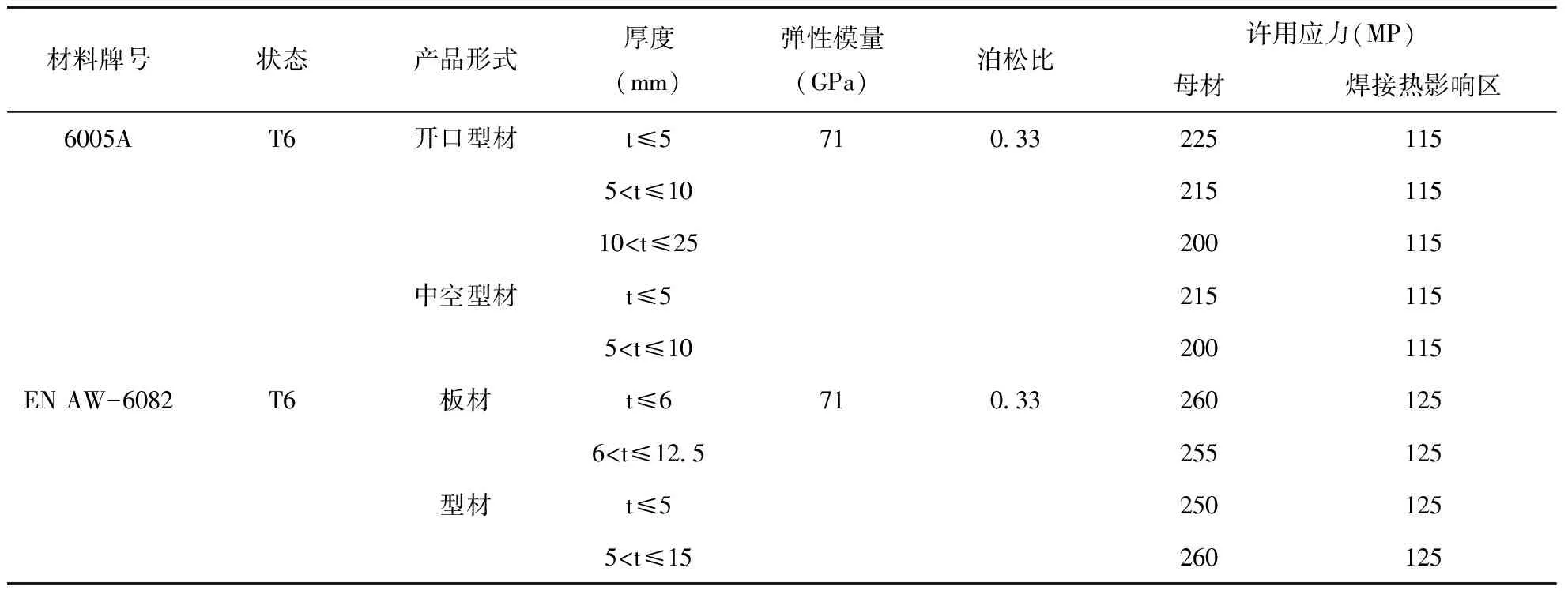

枕梁、端部緩沖梁、牽引梁等幾部分組成;側墻使用大型鋁合金連續通長中空擠壓型材,與單獨窗戶型材焊接而成;車頂用中空鋁合金型材拼焊得到,在車頂設置有受電弓孔和空調孔。鋁合金車體相關參數見表1,使用材料及力學性能見表2。

表1 車體設計參數 單位:t

表2 車體部件材料的性能參數

3 中間車體有限元模型的建立

鋁合金車體的有限元分析最重要的是單元的選取。單元選擇不僅需要考慮結構的受力情況、單元的計算精度、收斂速度等,還需要考慮單元類型和結構具有良好的匹配性。對于鐵道車輛的車體結構特征,它的厚度方向遠小于高度和長度,因此可以忽略厚度方向的應力變化。同時車體受到垂向載荷、橫向載荷、縱向載荷和氣動載荷等多軸載荷,因此在車體有限元建模中采用Shell63板殼單元,對于車下懸掛等設備采用Mass21質量單元模擬,彈簧用Combin14彈簧單元模擬。

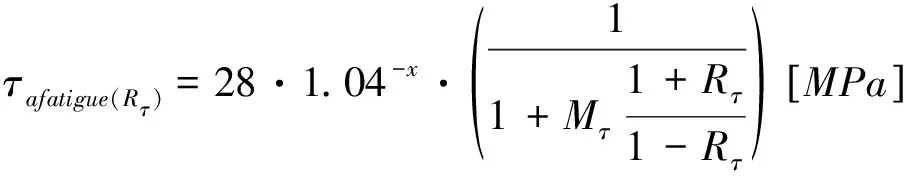

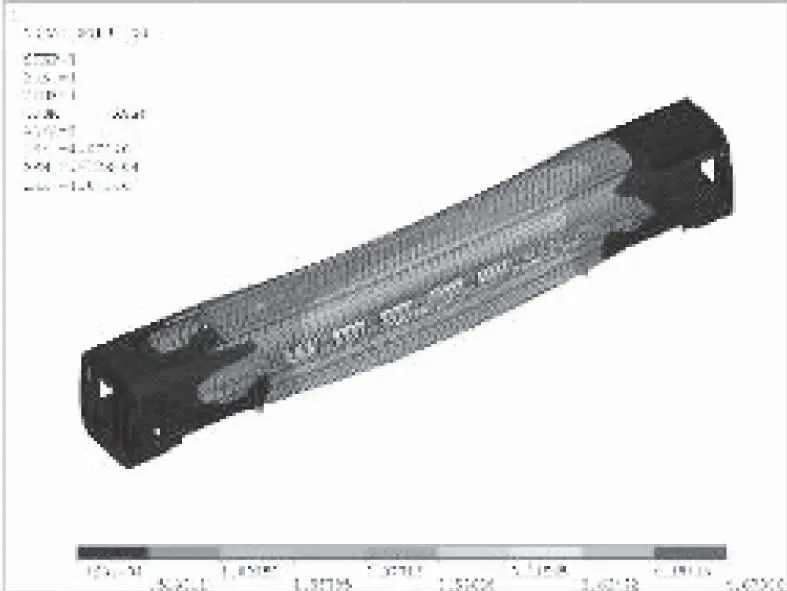

確定好使用的單元類型后對結構進行網格劃分,在劃分中需要考慮總的單元數量,它將影響計算結果的精度和時間。一般情況下,單元越多,計算精度會越高,同時計算規模也會增加。此外,還要考慮單元疏密、單元階次、單元質量等因素。本論文車體有限元模型以任意四節點等參薄殼單元為主,三節點三角型單元為輔,側墻、端墻及頂棚的平均單元邊長為30mm,底架的平均單元邊長為20mm。最終整車有限元模型離散單元總數:639762,節點總數:511222。有限元模型見圖1。

圖1 整車有限元模型

4 中間車體強度工況設置及評定標準

車體在服役過程中受到復雜的載荷狀態,主要有垂向、橫向、縱向和氣動載荷等。車體載荷主要使用的標準有國際鐵路聯盟標準UIC566《客車車體及其零部件的載荷》,歐洲標準EN12663-2010《鐵路應用-鐵道車輛車體結構要求》,日本標準JIS E 7105 《鐵道車輛車體結構靜載荷試驗方法》和JIS E 7106-2006 《鐵道車輛-客車車體結構通用要求》以及國內的客車強度標準TB/T1335-1996《鐵道車輛強度設計及試驗鑒定規范》和TB/T 1806-2006 鐵道客車車體靜強度試驗方法。對于高速動車組車體通用的標準主要是EN12663和JIS E 7106。對比兩種標準可以發現,EN12663對車輛類型有較細的分類,包含了JIS E 7106中所有的載荷,且比JIS E 7106中規定的載荷惡劣。本論文主要選用EN12663標準設置工況。

4.1 載荷工況的設置

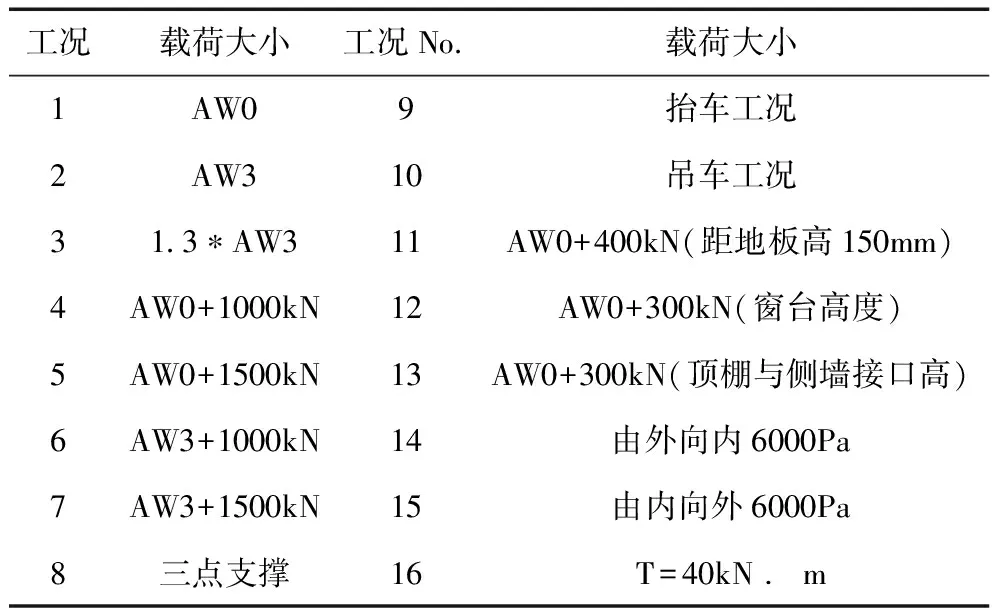

EN12663標準中考慮了垂向載荷、縱向拉壓載荷、橫向載荷和氣動載荷等。對其進行組合得下表3的靜強度工況和表4疲勞強度工況。表3中,工況1~3為車體垂向承載工況,工況4~7為垂向載荷加牽引制動載荷,工況8~9為三點支撐,抬車和吊車工況,垂向載荷值相等,約束存在不同的地方,工況11~13為端墻壓縮工況,工況14~15為氣動載荷工況,考慮車體通過隧道、會車等因素,工況16為車體扭轉工況。

表3 靜強度工況表

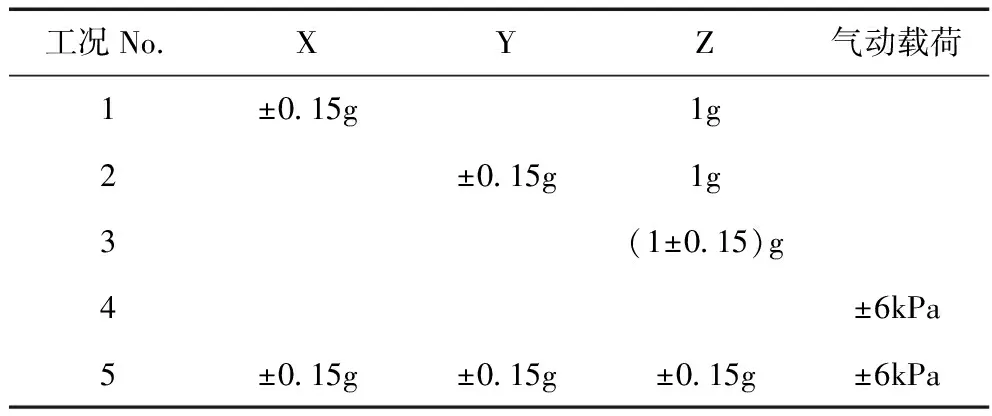

表4中,工況1~3表示車體分別受到垂向、橫向和縱向加速度載荷,工況4表示車體受到氣動載荷,工況5表示所有工況的組合。

表4 疲勞強度工況表

4.2 車體強度評定標準

由于車體受到的載荷為典型的多軸載荷狀態,傳統的應力評估使用多軸應力向單軸應力轉化的方法,如:最大主應力法、Mises等效平均應力法及sines平均應力法。幾種轉化方法還是存在缺陷,Mises方法得到的結果是正值,結果過于保守;sines方法會產生過估結果,最大主應力法相對來說較適合鐵路試件測試分析。本文采用DVS1608提供的多軸應力評估母材和焊接結構的方法對其靜強度和疲勞強度進行評估。具體流程為:

1) 首先確定評估點的位置,母材還是焊縫,對應的材料參數見表2;

2) 表3靜強度工況計算的數值應小于其對應的許用應力;

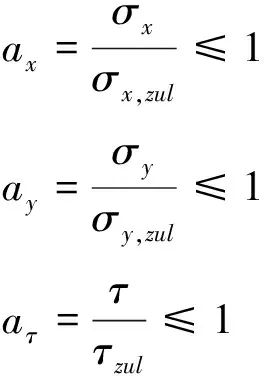

3)表4疲勞強度工況計算得到的車體的應力幅值。對于結構母材受到的正應力(σx和σy)和剪切應力(τ)分別進行評估(對于焊接結構相應的表示為:a⊥,a‖,τ)

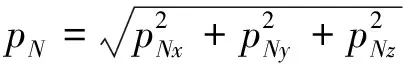

(1)

式中:ax和ay表示x和y方向上正應力的利用度,aτ表示剪切應力利用度。

σx,zul,σy,zul和τzul表示許用疲勞強度值。

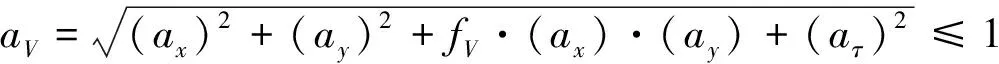

最后,對單獨的應力利用度進行合并:

(2)

式中,fV表示正應力相互影響系數,它的取值在-1~+1之間,本文計算取fV=1。

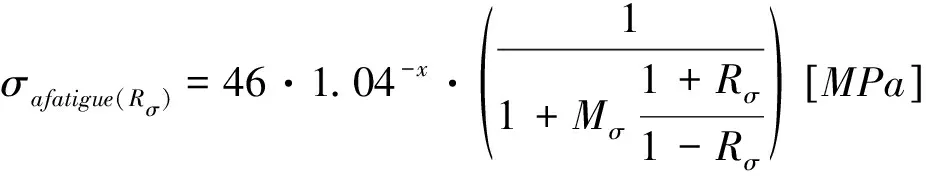

對于母材來說,其許用疲勞強度值的影響因素主要包含:平均應力影響因子、安全因子、設計因子、表面粗糙度等。而對于焊縫來說,應力比與正應力許用疲勞強度值的關系為:

當Rσ>1

σafatigue(Rσ)=54·1.04-x[MPa]

(3)

當-∞≤Rσ≤0

(4)

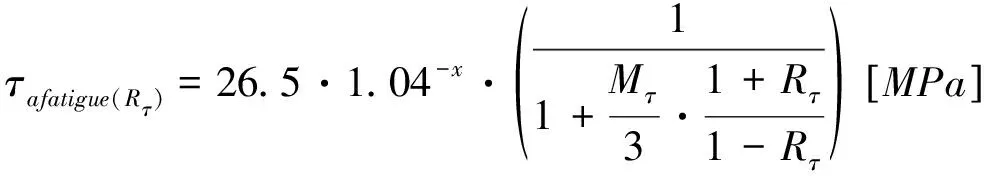

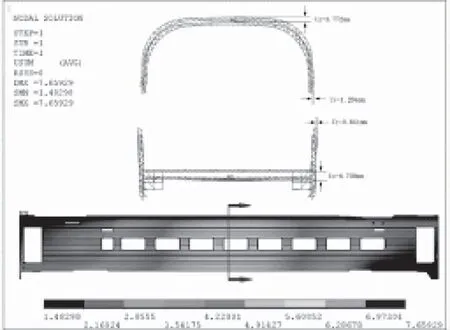

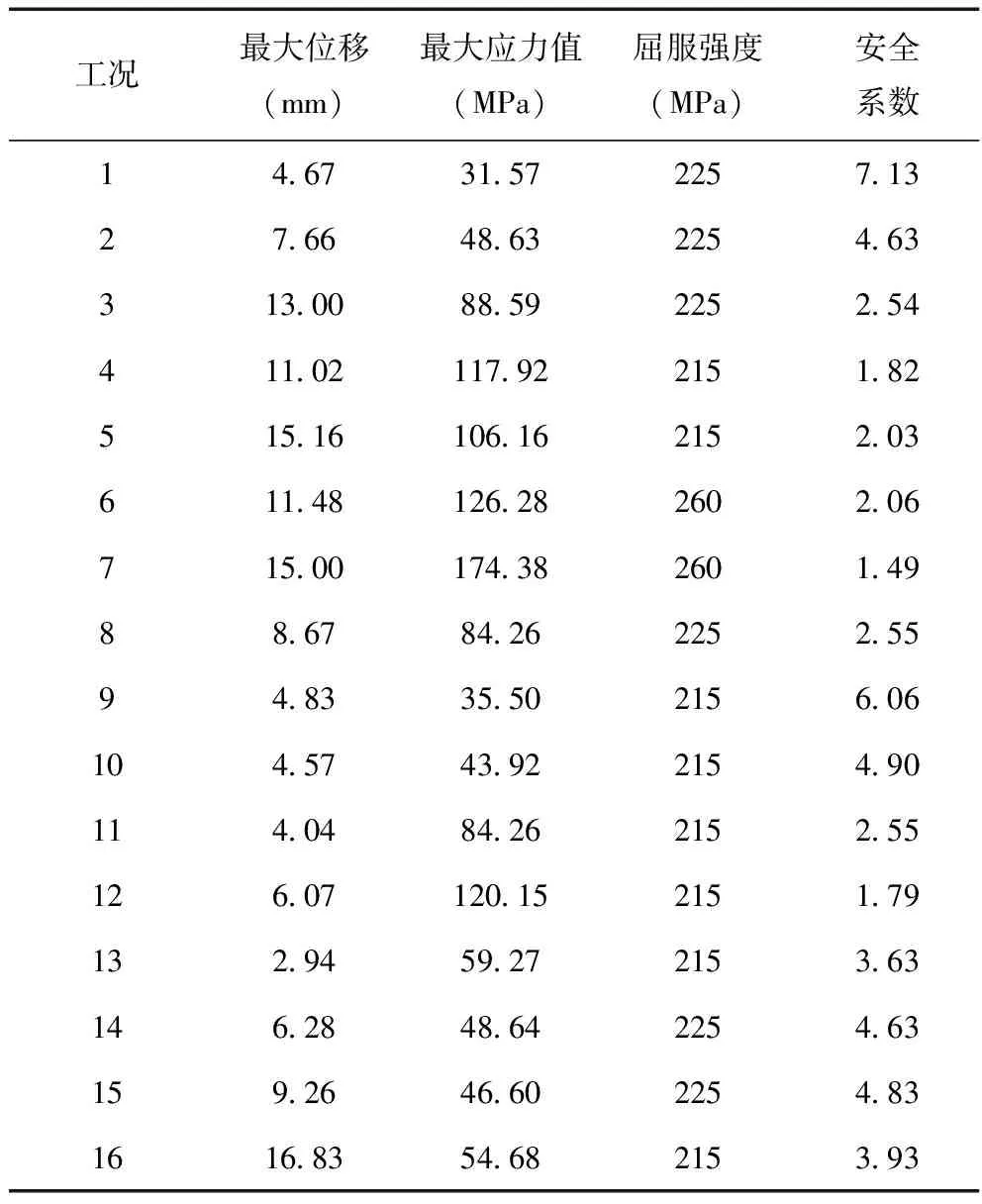

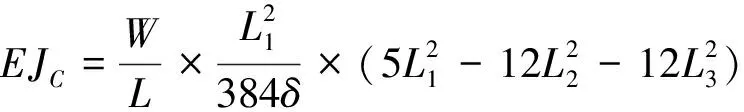

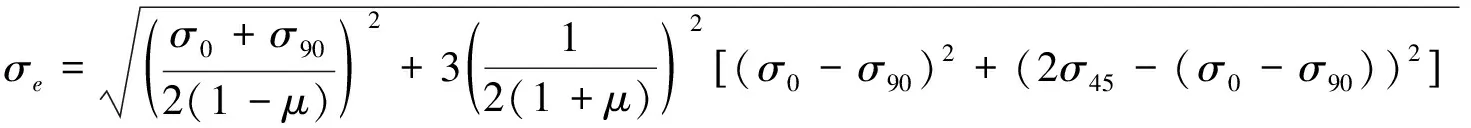

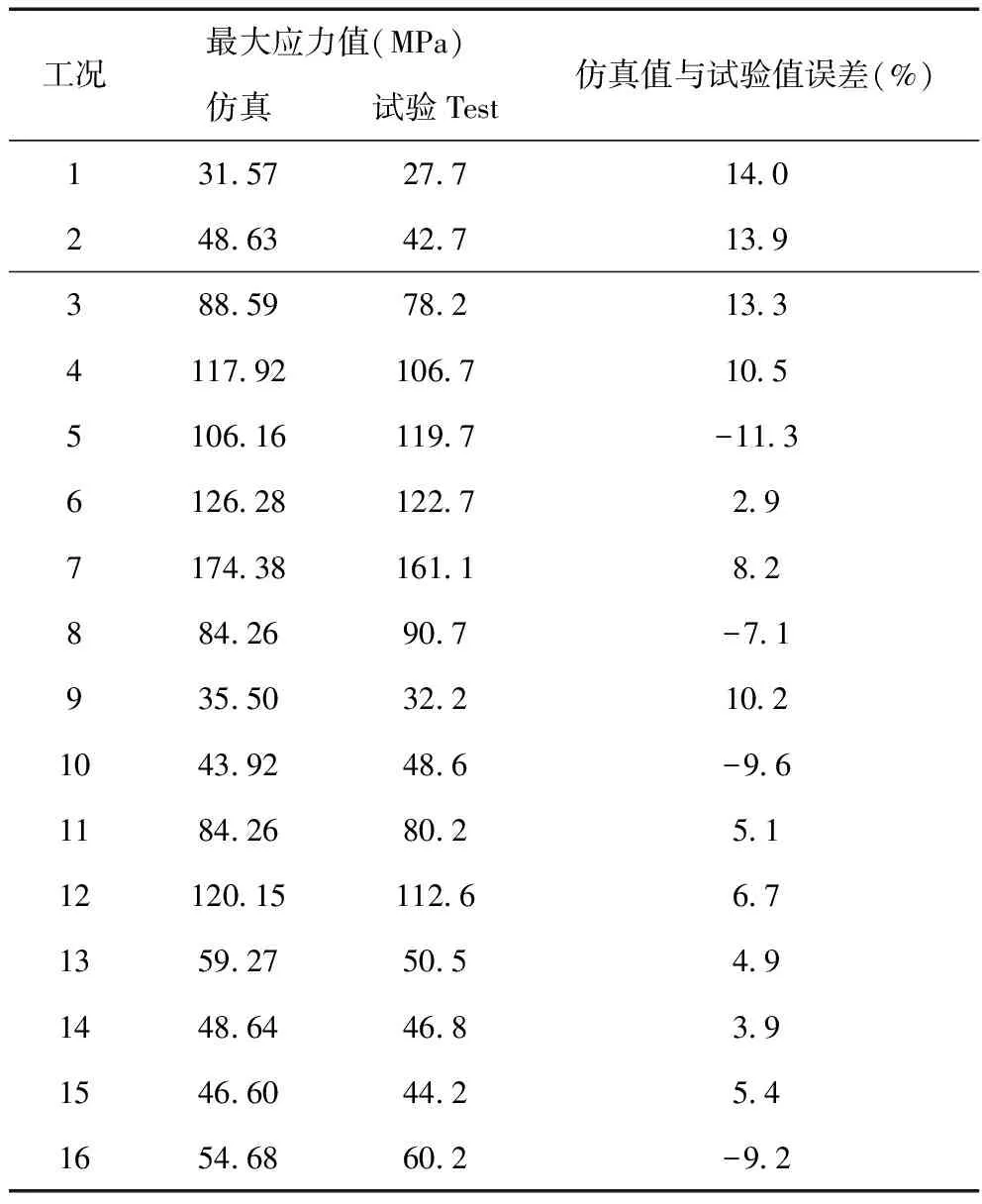

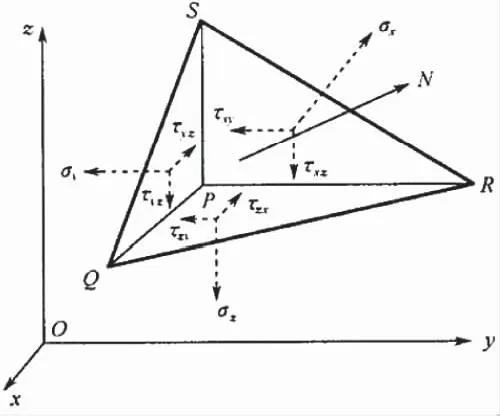

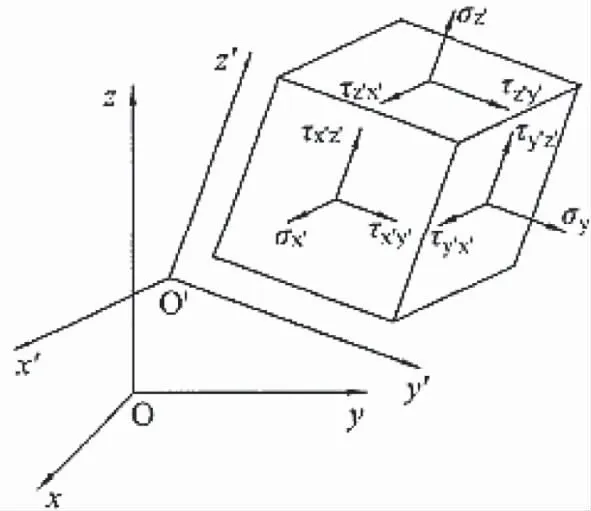

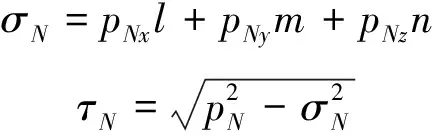

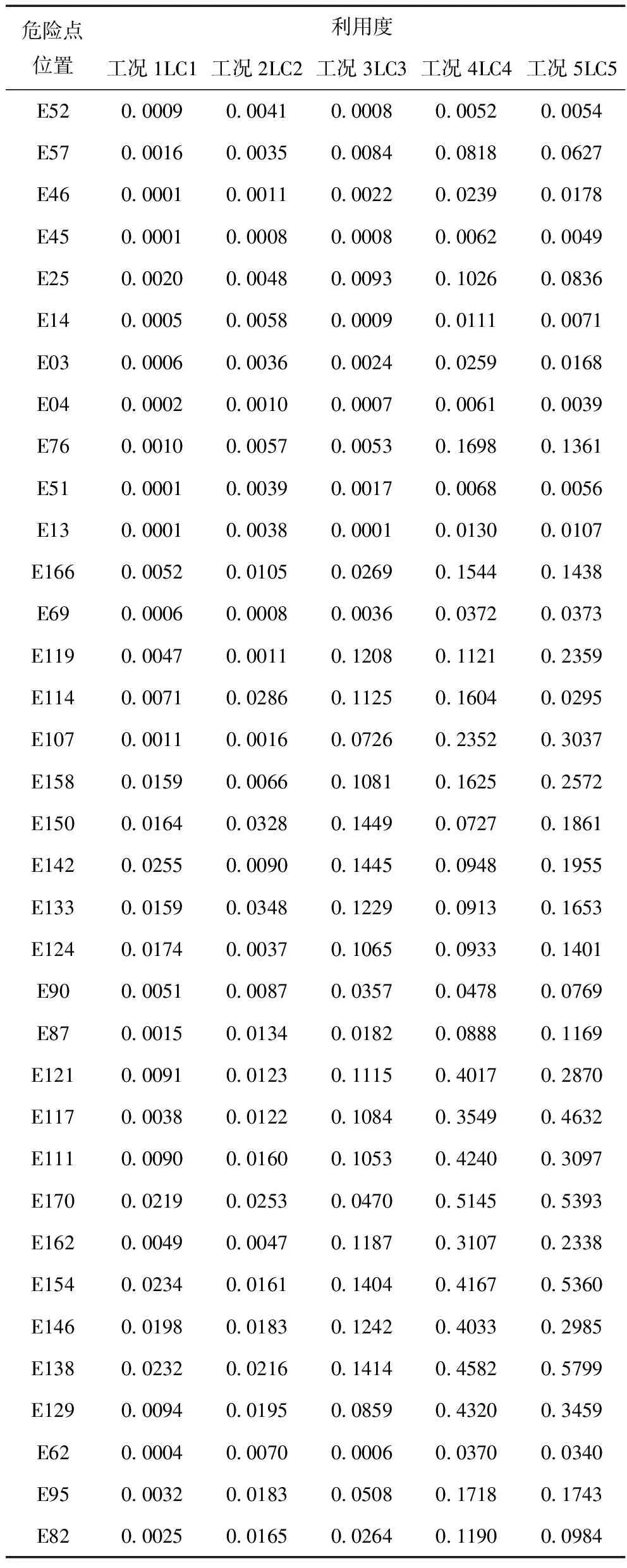

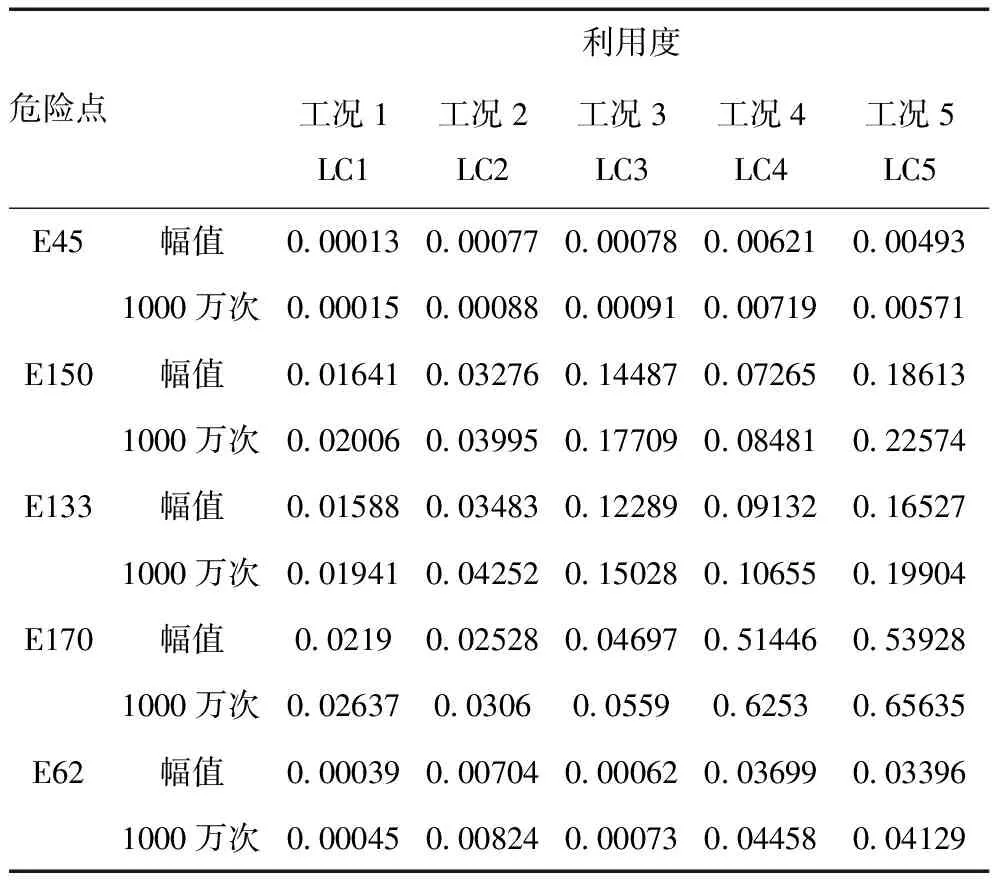

當0 (5) 當0.5≤Rσ<1 σafatigue(Rσ)=36.5·1.04-x[MPa] (6) 應力比與剪切應力許用疲勞強度值的關系為: 當-1≤Rτ≤0 (7) 當0 (8) 當Rτ≥0.5 τafatigue(Rσ)=24.4·1.04-x[MPa] (9) 式中,Mσ和Mτ分別表示由正應力和剪切應力引起的平均應力敏感系數,一般情況下取Mσ=0.15,Mτ=0.09,在應力比率分別為Rσ≥0.5和Rτ≥0.5時,平均應力敏感系數調整為Mσ=0.3和Mτ=0.17。x表示對應不同的焊接結構相應的指數值,在DVS1608中對焊縫進行了B-F2等級的劃分,其許用疲勞強度值各不相同。 圖2~圖3給出了AW0條件下靜強度計算應力云圖。圖4~圖5給出了AW0條件下車體變形圖。表5列出了表3中各靜強度工況計算結果。 圖2 AW0條件下整體應力云圖 圖3 AW0條件下應力最大位置局部視圖 圖4 AW0條件下整體變形圖 圖5 AW0條件下關鍵截面變形圖 表5 車體靜強度計算結果 從上表可以看出: 1) 垂向工況下,車體底架中心產生最大的位移量,為13.00 mm。根據JIS E 7106中規定,在垂向超員工況下,車體的相當彎曲剛度不能小于1.80×109N·m2。根據車體垂向彎曲剛度計算公式 (10) 式中,EJC為相當彎曲剛度,N·m2;W為垂向總載荷,N;L為車體總長,m;L1為車輛定距,m;L2,L3為底架外伸部分長度,m;δ為垂直靜載荷作用下側梁中央撓度,m。 最終求得EJC=1.02E11N·m2,其值大于標準要求的1.80×109N·m2,所以該車的剛度滿足要求。 最大應力出現在窗角位置,最大應力值為88.59MPa。該位置為鋁合金6005A-T6母材,屈服強度達到225MPa,滿足車體強度要求。 2) 縱向拉伸或者壓縮工況條件下,在車鉤連接座位置產生較大的變形,最大位移值達到15.16mm。 在拉伸或者壓縮載荷作用下,車鉤座附件、牽引梁與枕梁、牽引梁和縱向梁連接部位的應力有了明顯的增加。最大應力174.38MPa出現在牽引梁位置,該處為鋁合金6082A-T6母材,屈服強度達到260MPa,滿足車體強度要求。 3) 三點支撐和扭轉載荷工況下車體最大位移量都出現在車體端部,位移量分別為8.67mm和16.83mm。該工況條件下,最大應力值分別出現在窗戶下角和底架邊梁位置,分別為84.26MPa和54.68Mpa。其都小于對應的材料屈服強度。 4) 端墻壓縮載荷工況下,最大位移都出現在端墻壓縮點的位置。同時,壓縮點位置也出現了較大的應力,最大達到120.15MPa,小于材料的屈服強度215MPa,滿足車體強度要求。 5)氣密載荷條件下,由于車體施加由內向外的壓力,加上自重,導致最大位移量9.26mm出現在車體底架部位。而由內向外加載和由外向內加載,最大應力值都出現在窗戶下角,最大值48.64MPa,該位置為鋁合金6005A-T6母材,屈服強度達到225MPa,滿足車體強度要求。 為了保證有限元模型的準確性,對實物車體進行靜強度試驗,在有限元仿真結果中較大位置布置應變片,測試表3各工況條件下對應最大位置的應力值。 對于單向應變片,應力值為 σ=E×ε (11) 式中,σ為單向應變片應力,MPa;E為彈性模量,MPa;ε為測試得到的應變。 對于三向直角應變花,取其當量應力為0-jh: (12) 式中,σe為相當應力,MPa;σ0,σ45,σ90為應變片0、45、90的方向角應力值,MPa;μ為泊松比,0.3。 圖6示出車體強度試驗現場照片。表6給出車體靜強度仿真結果最大值和試驗測試結果對比。 圖6 車體強度試驗現場照片 表6 車體靜強度試驗和仿真結果對比 由表6可知,16個工況的仿真結果和試驗數據誤差在15%之內,在可接受范圍內。可以進一步說明仿真模型的準確性。 根據標準DVS1608中多軸應力評估疲勞時,將坐標系轉換為局部坐標系后進行評估。對于母材建立的局部坐標系要求σz=0,對于焊縫的評估要求沿著焊縫的正應力記為σx,垂直于焊縫的正應力記為σy,剪切應力記為τ。 定義一點o,已知點O的六個應力分量σx,σy,σz,τxy,σyz,σzx,經過O點的四面體OABC如圖7所示。N為斜面ABC的法線,所以可以得到N的方向余弦: cos(N,x)=l cos(N,y)=m cos(N,z)=n (13) 圖7 點o在平面ABC的應力分量 圖8 點o在局部坐標系下的應力分量 將斜面ABC上的全應力在坐標軸上的投影記為pNx,pNy,pNz,則可以得到 pNx=lσx+mτyx+nτzx pNy=lτxy+mσy+nτzy pNz=lτxz+mτyz+nσz (14) 斜面ABC上的總應力為 (15) 將斜面ABC上總應力沿著法線重合與垂直分別分解為兩個應力分量,即斜面ABC上的正應力分量和剪切應力分量。根據投影定理(合力在該方向的投影等于各分力在該方向投影之和)可以得到: (16) 根據上述可以知道對于點o在整體坐標系條件下向局部坐標系下進行轉換(圖8),各個平面的總應力在總體坐標系下可以表示為: (17) 式中:l1,m1,n1—局部坐標系x′軸在總體坐標系下的方向余弦;l2,m2,n2—局部坐標系y′軸在總體坐標系下的方向余弦;l3,m3,n3—局部坐標系z′軸在總體坐標系下的方向余弦。 根據式(14)將應力分解到局部坐標系下可以得到六個應力分量如下表示 (18) 圖9-圖10給出了鋁合金車體疲勞載荷工況下的應力云圖。根據計算得到的車體危險點,選取表7中危險點作為評估點進行分析說明。 圖9 氣動疲勞載荷工況應力云圖 圖10 組合工況應力云圖 表7 各工況下危險點利用度列表 從以上圖表可以看出:最大應力幅值主要出現在窗角位置。各個工況中利用度最大值分別為0.0255、0.0348、0.1448、0.5145和0.5800,都小于1,滿足車體疲勞強度的需求,同時最大利用度的點也是在窗角位置。橫向對比數據可以發現,對車體疲勞強度影響大小依次是氣動載荷、垂向振動、橫向振動和縱向振動。 根據疲勞強度影響因素的分析可知,在疲勞強度中主要考慮的焊接接頭形式、板材厚度、殘余應力等因素。考慮循環載荷譜特性的影響,所以,對疲勞強度修正為 σBK=σ-1N·kt·KE·KBK (19) 式中:σ-1N表示對應焊接接頭在應力比為-1條件下的許用疲勞強度;kt表示板厚的影響因子;KE表示殘余應力的影響因子;KBK表示疲勞載荷循環影響因子。 因此將上述5個疲勞工況進行1000萬次的疲勞循環,得到最危險5個點的利用度見表8。 表8 考慮循環載荷利用度列表 從上表中可以看出考慮載荷循環次數后,總體利用度明顯都有了提高;危險點還是集中在母材窗角的位置,最大值小于1。所以車體在EN12663標準規定的疲勞工況載荷循環1000萬次時滿足車體疲勞強度的要求。 通過本文的研究結果可以看出:根據EN12663標準制定高速列車車體的載荷工況,對車體進行強度仿真分析,計算結果表明靜強度結果均小于車體相關結構的許用應力。 選用DVS1608標準對于鋁合金車體進行疲勞強度評估,由于車體在服役過程中受到垂向、橫向、縱向以及氣動載荷的影響,所以使用多軸應力評估方法計算母材和焊縫的利用度。對有限元計算結果進行處理,得到適用于評價標準的方向應力,最終得到各個評估點總的利用度。 考慮了載荷循環對母材或者焊縫許用疲勞強度的影響,對評估點總利用度進行修正。計算結果表明,所有工況得到的最大應力值都滿足材料或者焊縫的屈服強度,并且有一定的富裕量。

5 強度仿真和試驗結果

5.1 靜強度計算結果及評估

5.2 強度試驗驗證

5.3 評估點坐標系的轉換

5.3 疲勞強度計算結果及評估

6 結論