基于聯合調度的抽油機群控系統能耗特征分析

劉沛津,程 銘

(西安建筑科技大學,陜西 西安 710055)

1 引言

抽油機是油田生產的重要設備,但它的平衡能力較差,導致抽油機的能耗增多,采油成本也隨之升高。抽油機群控系統是一種先進的油井變頻節能技術改造方法,可以有效解決油井控制中成本價格高昂、耗電較多的問題,在油田生產中擁有極高的應用價值[1-2]。分析抽油機在群控系統操作下的能耗特征,對抽油機高效運轉與節能降耗工作的有效推進具有極強的現實意義。

相關學者的研究成果有,任旭虎等[3]提出基于共直流母線的叢式井群監控系統設計,采用變頻技術實現抽油機多模式運行,利用共直流母線技術共享集中抽油機供電與發電,完成多油井的節能效果。王義龍等[4]研究了用于游梁式抽油機電動機系統能耗分析的實用模型,以磁鏈方程為基礎推導出計及能耗的抽油機標準形式微分方程,結合曲柄的運動等相關方程構件能耗分析模型,得到了抽油機損耗數據的分布情況。

由于抽油機群的個體存在不同差異,難以準確分析抽油機群控系統的能耗特征,進而導致機器因功率過高而產生較多損耗。為此,提出一種基于聯合調度的抽油機群控系統能耗特征分析方法。采用公共直流母線控制系統與若干個變頻終端,設計抽油機群控系統框架;把數據流及傳輸性能限制作為收斂條件,構建貼合系統特性與需求的整數線性規劃問題模型;采用進程代數語言(Communication Sequential Process,CSP)描述系統構件和連接件動態行為,實現抽油機群控系統能耗特征的解析。

2 抽油機群控系統架構

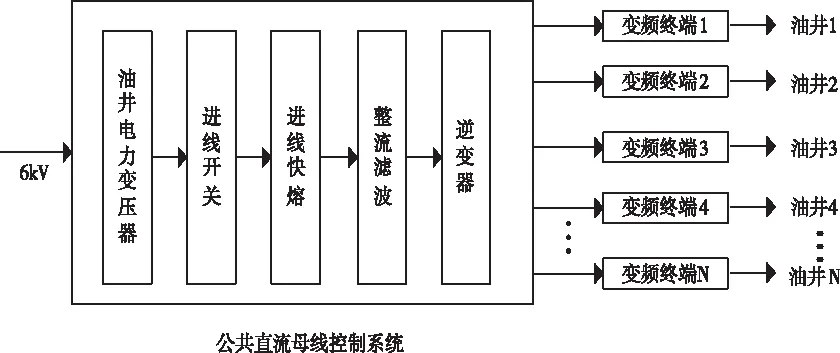

研究的系統關鍵利用公共直流母線控制系統與若干個變頻終端構成,系統結構框架如圖1所示。公共直流母線控制系統內包含電力變壓器、進線快熔、逆變器等。

圖1 抽油機群控系統架構圖

抽油機群控系統變頻器終端使用一個貼合直流母線供電特征的特種開關電源方案,變頻主電路使用全控類電力電子器件,單片機控制模塊使用16位單片機,實現電動機工作電壓的最優操控,同時進行動態調壓,維持抽油機電動機最優運行狀態。

6kV電網電壓通過油井電力變壓器輸出三相380V交流電,運用進線開關與進線快熔進入整流濾波模塊[4]。公共直流母線操控系統整流方法可劃分成二極管不可控整流、可控硅半控整流及全控整流三種模式。整流濾波模塊通常使用三相二極管不可控整流,增強網側功率因數,它的濾波是電感電容濾波,能夠降低網側電流諧波數量。每個變頻終端將電壓平穩的直流電源轉變成電壓、頻率可調節的交流電,并配送至每個油井電動機,實現油井電動機高效率調節速度目標。本文設計的系統有如下優勢:

系統結構簡單,采取共用直流母線與整流模塊,大幅降低整流器的配置成本;變壓器容量較小,能夠減輕電網負荷,提升電能利用率;在每個電動機運行狀態不同的情況下,能夠使能量回饋互補,提升抽油機的動態性能。

3 聯合調度模型構建

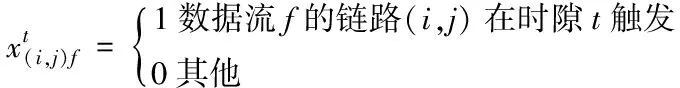

在分析能耗特征前需要對抽油機群實施聯合調度,便于后續數據的收集。為了解決抽油機群控系統的聯合調度優化問題,使用整數線性規劃(Integer linear programming, ILP)方法針對此問題進行模型構建[5]。將不同數據包相對的數據流f中各個鏈路e的調度變量記作

(1)

為了預防網絡的多次振蕩,工業無線網絡使用周期性計算和下發調度方法實施網絡更新。在調節周期之前,網絡管理器采集的每個節點目前殘余電量是Ri,設置每打開一個接收或輸送鏈路會耗損一個單元功耗,節點在下階段調節周期前的節點鏈路觸發數量就是此節點在本周期內耗損的電量[6],將傳輸負載表示為

(2)

所以,在下階段調節周期之前,節點最低殘余電量是min(Ri-αLi),α代表系數,表明一個調節周期中含有的超幀個數。

考慮因為單點電量殆盡致使的網絡失效,把此失效過程作為網絡壽命準則[7]。為了完成節點最低殘余電量的最大化,繼而利用周期性調節達到負載均衡目標,將主要優化目標記作

maxf1(x)=min(Ri-αLi)i=1,…,N

(3)

式(3)中,f1(x)表示下階段更新周期之前,每個節點殘余電量的最低值。

為了符合抽油機群控的實時性,將各個數據包的截止期收斂當作此數據包最晚抵達匯聚點的時段,數據流f∈F(n,p)只能通過二維數組(n,p)進行計算,n是產生此數據流的節點,p代表此數據流是節點處在單個超幀中,根據固定周期構成的第p包數據。

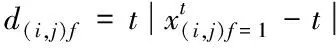

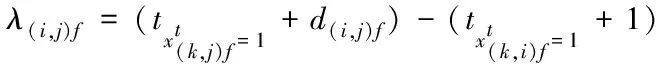

針對路徑時延模型來說,節點i從節點k收到特定數據包的時段至輸送此數據包到節點j的時間間隔為鏈路時延,具體將其描述為

(4)

在通信調度過程中,鏈路時延就是數據流內此鏈路和上個鏈路的時隙間隔值,數據流第一條鏈路的時延時此鏈路調度時隙和數據包構成時段Bf的間隔。全局路徑Pf的總時延為

(5)

因為抽油機群控系統對工業無線網絡的即時性有很高的需求[8],因此把第二優化目標設定成最小化最大數據流時延,描述為

minf2(x)=max(Df)f=1,…,F

(6)

加入權重參變量ω1、ω2代表網絡最小殘余電量和最高數據流路徑時延的優化目標權重。假設N4上行匯合路徑可直接輸送到Y1或經過N3中繼輸送到Y1,后者不會直接影響最小殘余電量和最高路徑時延兩個目標的數值,但依舊讓節點N3產生一定數量的功耗損失。所以,在目標函數內加入輸送電量均值avg(Li)當作懲罰項,繼而在解集內剔除后者,獲得更優的解

(7)

因此,可將抽油機群控系統聯合調度的綜合優化目標描述成:

maxg(x)=ω1f1(x)-ω2f2(x)-avg(Li)

(8)

單點流量守恒就是針對單個節點的隨機數據流,其輸入和節點自身生成的數據流和輸出數據流相同,網關內不會產生數據流。將節點i生成的數據流描述為

(9)

依據上述數據流的描述,優化數據流中的極值。極值優化主要問題就是適值函數的定義,需要對種群變量進行不同的適值函數描述,并且各個變量的適應函數與其余變量具備耦合關聯[9]。適值函數的擇取會影響算法的計算速率和正確性。

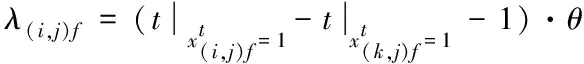

理想的聯合調度方法是沒有鏈路沖突且信道數量較多的,此鏈路就能直接調度自身所處路徑的前一個鏈路的下一段時隙。因此將鏈路時延適值記作

(10)

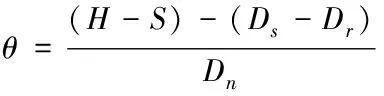

因為路徑時延不但和其各條鏈路時延相關,路徑長度也會產生變化,為了更清晰地呈現出鏈路時延適值對全部路徑時延的影響[10],將鏈路時延進行適當調節,具體過程為:

(11)

(12)

式(11)、(12)中,H代表現階段鏈路所處路徑的跳數總和,S是現階段鏈路處于路徑內的次序,Ds是鏈路輸送節點至網關的間距,Dr是鏈路接收節點至網關的間距,Dn是鏈路從屬流節點和網關的間距。此參數偏向于優先調節迂回路徑和其距離網關較遠的鏈路。逐步向網關聚集,繼而控制收斂流程。

關于傳輸負載,它所表現的是目前鏈路對接收與輸送的節點負載影響,考慮抽油機群控系統的使用環境,距離匯合點越近的節點傳輸負載越高,把傳輸負載適值表示成

λ(i,j)f=max(Li,Lj)×dα

(13)

式(13)中,d是節點和最近網關之間的最短跳數,α是調節系數。

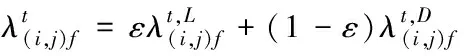

因此,把鏈路時延適值函數和傳輸負載函數融合,變成總適值函數

(14)

式(14)中,ε(0<ε<1)是適值函數系數,適值函數的解越大,證明此變量表示的現階段鏈路對目標函數的負面影響越多,調節的優先等級越高。至此,完成了抽油機群控系統的聯合調度模型的構建,進一步提高了后續特征分析的準確度。

4 抽油機群控系統能耗特征分析

在上文中聯合調度結果的基礎上分析能耗特征,抽油機群控無線網絡模型包含輸入信號的正向傳播與偏差信號的反向傳播兩個過程,在多層網絡內使用反向傳播偏差調節權值θj與臨界值θk,在此過程中采用粒子群算法(Particle Swarm optimization, POS)讓系統網絡的偏差平方和為最低。POS算法是一種在迭代基礎上的優化方式,起源于對鳥群捕食的行為判定,利用群體智能構建簡化模型[11]。通過群體內個體對信息的共享,令全部運動在問題求解空間內生成有序改變,從而得到最佳解。

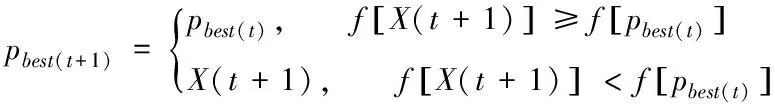

在粒子全部群體規模內遍歷的最佳方位是pbest,假設f(X)是評估性能優劣的適應度函數,可通過式(15)進行粒子目前最佳方位計算

(15)

若群體內粒子個數是M,群體內全部粒子遍歷的最佳方位gbest是全局最佳方位,將其計算過程記作

gbest=min{f[pbest1(t)],f[pbest2(t)]}

(16)

第i個粒子的方位是xi,速率是vi,則使用式(17)對其更新速率及方位進行求解。

Vi=ωc1rand(Pbest[i]-xi)+c2rand(gbest[i]-xi)

(17)

式(17)中,c1與c2是一個常數,表示學習因子,c1負責調整粒子飛往自身最佳方位的迭代步長,c2負責調整粒子飛往群體最佳方位的迭代步長,rand代表[0,1]區間的隨機值,ω代表慣性權重。

假設系統隨機執行過程的跡是tr,tr內共執行n個事件a1,a2,…,an,各個事件的能耗是ei,執行次數是ci,那么抽油機群控系統執行過程的能耗解析式為

(18)

關于僅和外部環境交互接口相對的跡而言,將其能耗當作接口能耗[12],參加構件交互的接口跡事件的能耗,是接口能耗與對應的連接件Role能耗的總和

ei=e(Interfacei)+e(Rolei)

(19)

因為進程SKIP在CSP內的輔助進程,將該進程的能耗定義為0。為了簡便表達群控系統執行一次任務的跡,創建一個特殊事件Start,用于描述系統每次運作時執行的第一個事件,同時要求系統對照的CSP均引入Start事件,代表系統每次運作都將Start事件作為初始事件。如果P是抽油機群控系統S相對的CSP進程,通過引入Start事件后,S相對的進程是

SP=Start→P

(20)

假設抽油機群控系統S一共包含n個系統跡str1,str2,…,strn,那么系統最小能耗是

minE(S)=min(E(str1),E(str2),…,E(strn))

(21)

系統最高能耗是

maxE(S)=max(E(str1),E(str2),…,E(strn))

(22)

式(21)、(22)中,函數min()、max()依次表示參數內最小和最大值函數。倘若用戶能夠提供系統跡的執行概率,也就是系統的使用剖面,就可按照系統使用剖面得到抽油機在群控系統內的操作能耗均值。

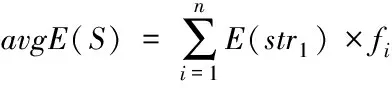

如果系統S各個模塊跡的執行概率是fi,得到抽油機的操作功耗均值是

(23)

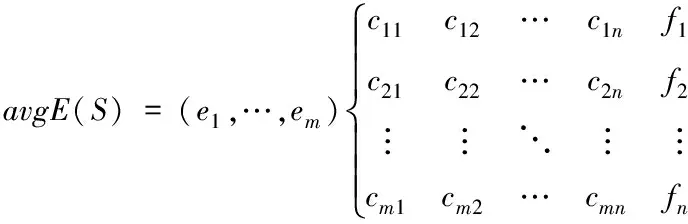

也可使用式(24)進行功耗均值計算

(24)

式(24)中,ei是第i個操作任務的能耗,m是系統內抽油機的操作次數。假設群控系統內包含k個原始跡itr1,itr2,…,itrk和r個循環跡ltr1,ltr2,…ltrr,itri的執行概率是fi,那么抽油機操作n次循環過程的能耗均值是

(25)

假設{ltri1,ltri2,…ltrim}是抽油機操作itri后可能存在的循環跡集合,且m≤r,即可得到系統初始化階段抽油機的最小、最大能耗特征:

E(itri)+min(E(ltri1),E(ltri2),…,E(ltrim))×n

(26)

E(itri)+max(E(ltri1),E(ltri2),…,E(ltrim))×n

(27)

5 仿真研究

為驗證本文設計方法能耗特征分析的有效性,以某油田分公司的采油廠為實驗數據樣本,利用此次研究的方法分析樣本能耗數據。具體實驗運行環境為:Windows 7操作系統,Intel(R) Core(TM) i5-1035G4處理器,3.20GHz CPU,32GB內存,64位操作系統,MATLAB R2016b仿真平臺,在上述實驗環境下進行仿真。對比方法為基于共直流母線的叢式井群監控系統(文獻[3])、游梁式抽油機電動機系統能耗分析模型(文獻[4]),對比三種方法特征分析的準確性及系統改造前后的運行狀態。

5.1 能耗特征分析準確性對比

為檢驗本文所提方法分析能耗特征的準確性,以樣本數據實際功率作為參照,在上述實驗環境中對比三種方法檢測井組功率的準確性。測得后的結果如圖2所示。

圖2 不同方法測得功率準確性對比

由圖2可知,對比的兩種方法測得功率的結果與實際值偏差較大,此次研究的方法與實際功率比較貼合。說明該方法分析結果的準確性較高,是因為利用整數線性規劃構建聯合調度模型,有效提高了對能耗分析結果的準確性。

5.2 系統改造前后井群運行狀態對比

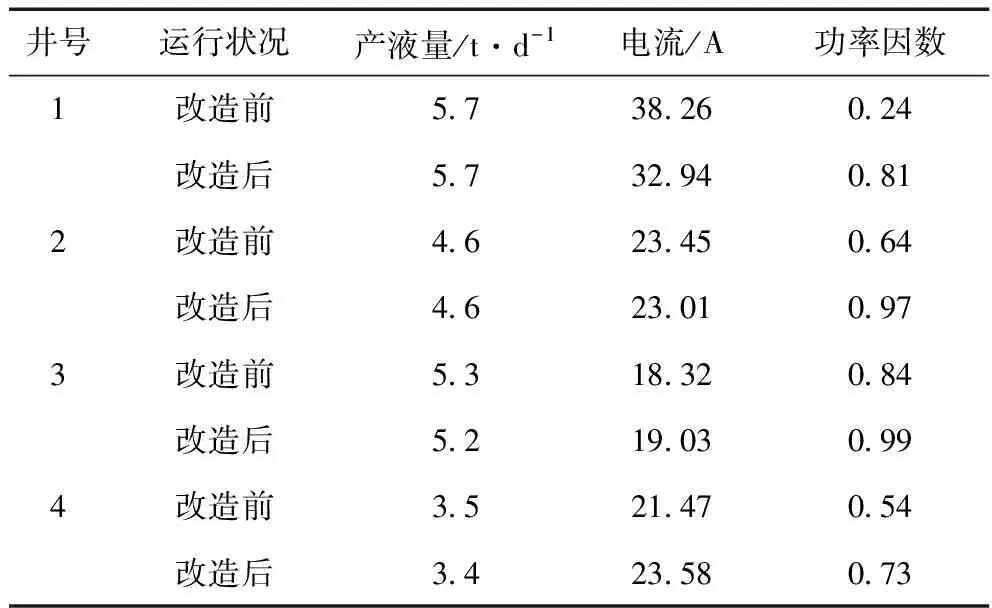

分析抽油機群控系統能耗特征的目的是為了降低功率損耗,實現節能控制。因此在此小節實驗中,檢測利用該方法改造系統前后井群運行狀態是否有改進。采用群控系統前后,抽取井群中1~4號井的產液量和電參數的測驗結果如表1所示。

表1 系統改造前后井群運行狀態對比

從表1中可知,油井1的產液量沒有發生改變,但由于電子器件在運行時會有一定損耗,所以功率因數比改造前的值要多;油井2的改造前后產液量相同,油井3與油井4的產液量雖有所下降,但改變數量較少。因此可以看出,在群控系統中變頻調速是完成節能的關鍵條件。

5.3 系統改造前后功率損耗狀態

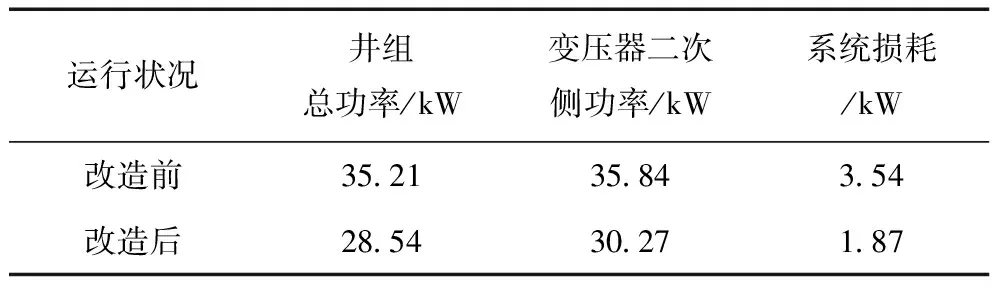

承接5.2節實驗,按照井群和變壓器二次側的檢測結果,獲得群控系統使用前后的損耗對比狀況,如表2所示。

表2 系統改造前后功率損耗狀態總結

因為群控系統的中間環節很多,對應的每個環節損耗較高,所以系統全局損耗要多于一般工況運行產生的損耗。由表2可知,群控系統可充分利用抽油機的倒發電能量,完成油井的實時變頻操控,因此系統下的抽油機能耗較小,在準確分析能耗特征的基礎上,實現了較好的節能效果。

6 結論

為進一步完善群控系統操作下的能耗特征精準分析,減少功率損耗,提出一種基于聯合調度的抽油機群控系統能耗特征分析方法。通過建立抽油機群控系統全局框架,使用聯合調度改善系統的延時性能,運用進程代數語言CSP實現抽油機的準確能耗特征分析。經仿真驗證,該方法的分析的能耗特征較為符合實際,且改造后的功率損耗較小。