基于VOF方法的穩壓器用單螺旋噴霧頭性能優化

劉 威 成 翔 王宇陽 余紀成 蘇 桐

(中國核動力研究設計院核反應堆系統設計技術重點實驗室,四川 成都610041)

0 引言

在壓水堆一回路系統中,穩壓器噴霧頭位于穩壓器內部蒸汽空間,通過噴射霧化的過冷水,抵償、衰減系統壓力正波動,它的霧化性能直接決定了其緩解系統壓力正波動的能力。穩壓器噴霧頭通常在較小的驅動壓差(0.2 MPa左右)下工作,具有低壓差、大流量的特點,一般采用離心式噴霧頭,常見形式有螺旋式與葉片式。

以往對噴霧頭霧化特性的研究主要建立在經驗和試驗的基礎上,由于霧化過程的復雜性,目前霧化理論研究尚不成熟,無法直接用于各種類型噴霧頭霧化特性的理論計算。離心式噴嘴也常用在火箭發動機、燃氣輪機等設備中,隨著近代流體力學的發展,該領域的學者利用兩相流數值計算方法對離心式噴嘴進行了更為深入的研究,其中,兩相界面追蹤流體體積(Volume of Fluid,VOF)方法應用最廣,常被用于模擬噴嘴射流破碎及預測噴嘴霧化錐角等[1-6]。

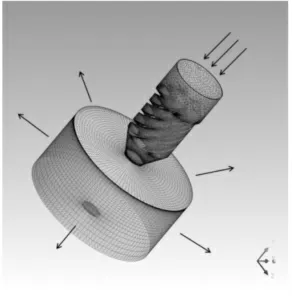

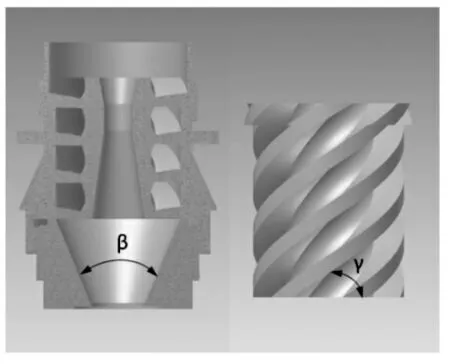

為設計一種冷態額定流量30 t/h的穩壓器大流量單螺旋式噴霧頭(結構形式見圖1),在開展相應的冷態試驗前,需對設計的噴霧頭進行性能預測以評價設計合理性。因此,本文利用VOF方法,在驗證數值方法及模型適用性的基礎上,研究關鍵結構參數對進出口壓降、噴霧錐角、噴霧均勻度的影響,最終確定合適的結構參數。

圖1 單螺旋式噴霧頭

1 數值方法及試驗驗證

對前期設計的小流量單螺旋噴霧頭進行數值模擬,并利用已有試驗數據對數值計算方法進行驗證。由于數值模擬較難精確模擬噴霧水的破碎霧化過程,因此僅通過對噴霧頭內部流動及靠近噴嘴的有限外流場區域中的射流行為進行模擬,來預測噴霧頭的有關性能。

1.1 數值方法

1.1.1 數學模型

在兩相流模型中,目前最為完善可靠的模型是兩流體模型,其中VOF模型最為適合模擬流體射流破碎和追蹤氣液交界面[7]。湍流模型選用RNG k-模型,該模型可以更好地處理高應變率及流線彎曲程度較大的流動。

1.1.2 網格模型及邊界條件

圖2給出了噴霧頭的計算網格模型。取空氣為第一相,水為第二相。入口采用速度入口,給定入口流量,水體積分數設置為1。出口為外流場域邊界,采用Opening邊界條件,相對壓力為0 MPa,水的體積分數設置為0。壁面條件設置為無滑移粗糙壁面。

圖2 噴霧頭網格模型及邊界設置

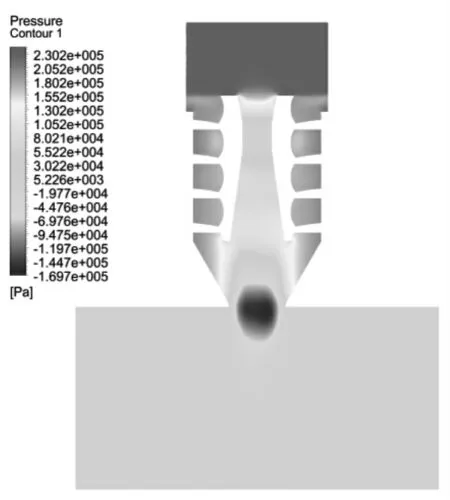

1.1.3 典型計算結果分析

圖3給出了噴霧頭剖面上的壓力分布云圖,額定流量下進出口壓降計算值為0.241 MPa。

圖3 噴霧頭剖面壓力云圖

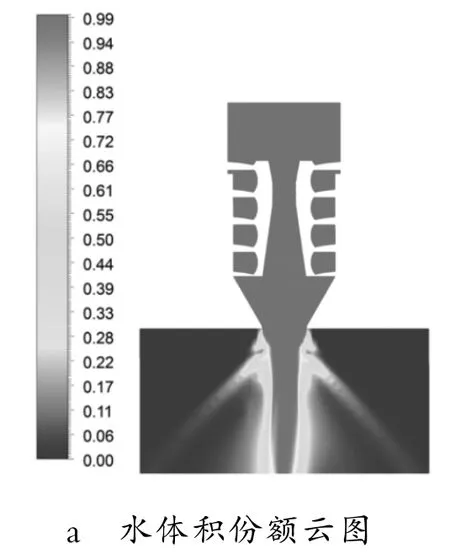

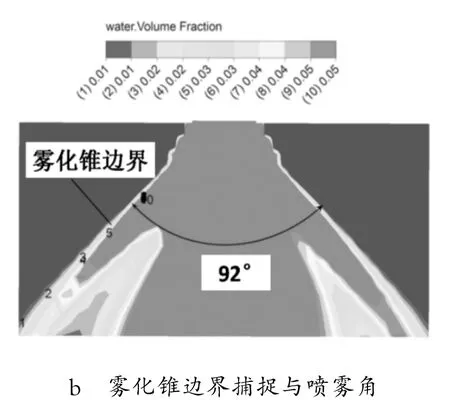

圖4 a給出了剖面上的氣液兩相分布。噴霧錐外側顯示出明顯分界面,但分界面處水體積占到20%左右。綜合考慮網格大小及霧化顆粒尺度,定義水體積份額1%~5%為噴霧錐邊界,如圖4b所示,該邊界較窄,可據此測定噴霧頭的噴霧錐角值為92°。

圖4 水體積份額云圖及霧化錐角的確定

1.2 試驗驗證

前期設計的小流量單螺旋噴霧頭已開展了冷態噴霧特性試驗,利用其已有試驗數據對上述數值方法進行驗證。

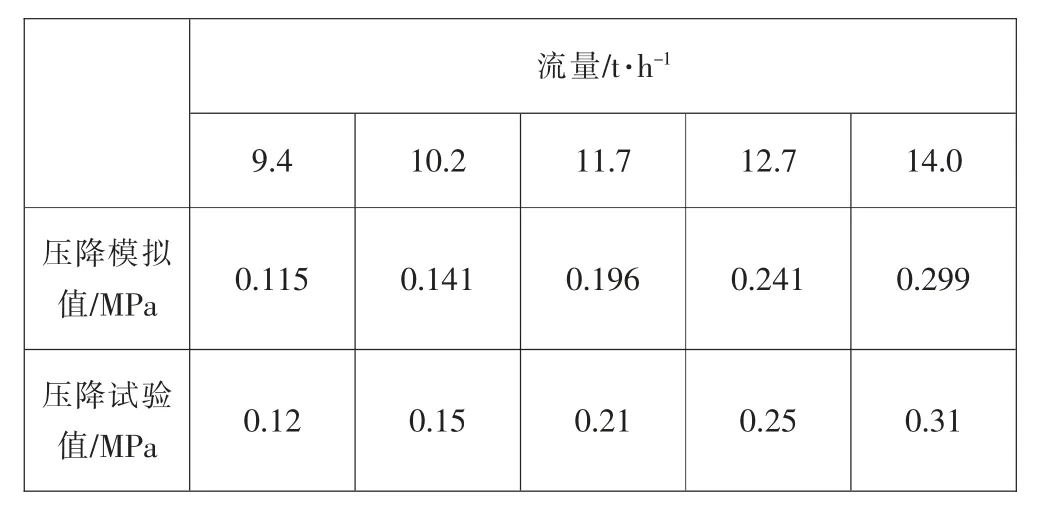

1.2.1 流量特性計算結果驗證

試驗在額定流量(11.7 t/h)的75%、80%、100%、120%、125%下測定噴霧頭對應的壓降。在數值模擬中,通過設置對應的入口流量值,得到相應的壓降計算值,數值模擬所得結果與試驗結果均列于表1中。可以看出,模擬結果較試驗結果偏低,誤差在10%以內,可以較好地預測噴霧頭進出口壓降。

表1 進出口壓降模擬值與試驗值比較

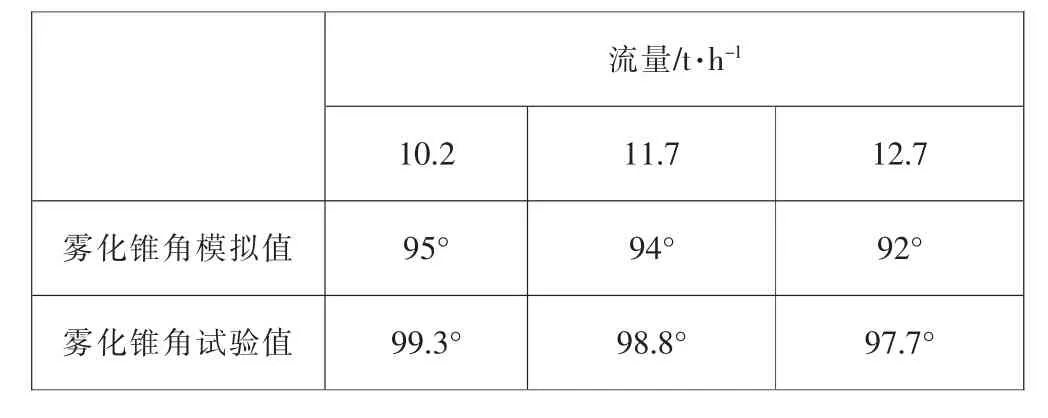

1.2.2 霧化錐角計算結果驗證

霧化錐角測定用于評價噴霧頭霧化液滴范圍,試驗分別在各流量下采用照相進行霧化錐角測定。數值模擬所得結果與試驗結果均列于表2中。相比試驗結果,模擬值均偏小,但不同流量下模擬與試驗所得的霧化錐角具有相同的變化趨勢。

表2 霧化錐角模擬值與試驗值比較

上述結果證明本文采用的數值計算方法和計算模型合理可行,能夠有效地預測噴霧頭的壓降及噴霧錐角。

2 大流量單螺旋噴霧頭的結構優化

為設計一種冷態額定流量達30t/h、壓降小于0.2MPa、噴霧角大于55°的大流量噴霧頭,在借鑒同類單螺旋噴霧頭及查閱相關設計資料的基礎上,初步確定了噴霧頭的主要結構尺寸。在開展冷態試驗前,采用上述數值模擬方法對噴霧頭性能進行預測。在計算過程中,重點考察了噴嘴混合室導錐角β、內芯螺旋升角γ對噴霧性能的影響(β和γ的定義見圖5)。

圖5 混合室導錐角β與內芯螺旋升角γ

2.1 混合室導錐角對噴霧性能的影響

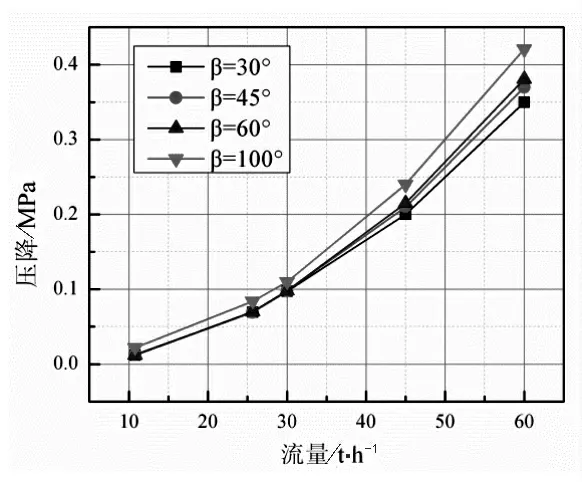

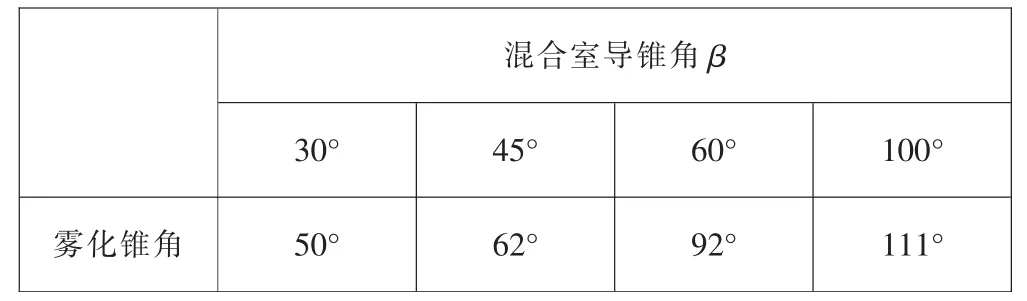

為研究混合室導錐角β對噴霧性能的影響,保持螺旋升角γ=30°不變,通過數值計算考察不同β值(30°、45°、60°、100°)對進出口壓降、噴霧角等的影響。

圖6給出了不同β角度下噴霧頭進出口壓降與流量的關系曲線。在額定流量下,各噴霧頭的壓降均遠小于0.2 MPa,滿足設計要求。隨著β角的增大,進出口壓降有所增大,即噴霧頭的流量系數減小(流量系數越小代表阻力損失越大)。這是因為混合室導錐角增大時,螺旋流道流體與中間流道流體發生更為激烈的沖撞混合,從而使壓力損失增大。

圖6 不同混合室導錐角β下流量特性

表3給出了4個噴霧頭在額定流量下的霧化錐角計算值,霧化錐角隨導錐角增大而增大。在滿足霧化錐角不小于55°前提下,噴霧頭霧化錐角應盡可能地小,這樣落入有效區域的液滴數量才盡可能地多,同時不會對穩壓器內壁造成不必要的熱沖擊。因此,混合室導錐β設置為45°左右較為合適。

表3 不同混合室導錐角β下的霧化錐角

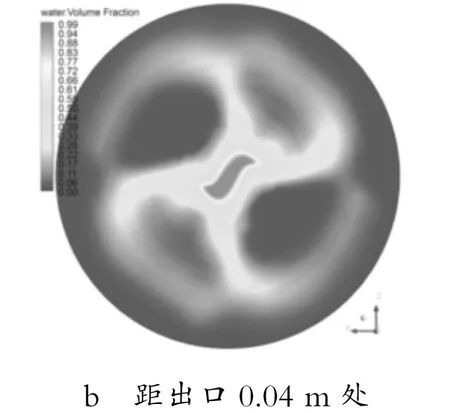

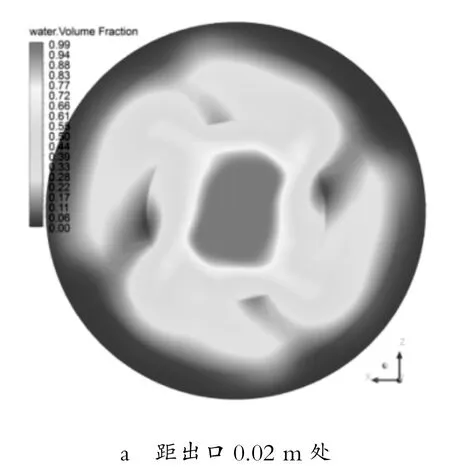

圖7給出了導錐角β=60°噴霧頭的外流場域中,距離噴霧頭出口不同距離截面上的水體積分數云圖。可以看出,液體噴出后會逐漸形成空心區域,這是由于出口截面各點切向速度的不均勻引起的,是由螺旋結構的特點所決定的。

圖7 距出口不同距離截面處水體積分數

圖8 給出了混合室角度60°和45°的兩種噴霧頭距出口0.1m截面處的水體積分數云圖。可以看出,當混合室角度減小,即混合室長度增大時,空心錐現象明顯改善,噴霧分布更加均勻。圖8b中心區域最大水體積分數為0.78,而圖8a中心區域為0.99。這說明混合室角度為45°的噴霧頭,其中心部分與空氣接觸更為充分,冷卻效果也會更好。

圖8 混合室長度增加對空心錐現象的改善

2.2 內芯螺旋升角對噴霧性能的影響

類似地,為得到螺旋升角γ對噴霧性能的影響,保持混合室角度β=60°不變,通過數值計算考察不同γ值(30°、45°、60°)對進出口壓降、噴霧角等的影響,計算結果為:

(1)隨著噴霧頭的螺旋角增大,噴霧頭的流量系數明顯增大。這是當螺旋角增大時,螺旋流道長度縮短,且噴霧頭內流體的螺旋湍動程度減小,這些因素均使得噴霧頭流量系數增大。

(2)螺旋升角γ為30°、45°、60°的噴霧頭霧化錐角分別為90°、76°、59°,霧化錐角隨螺旋升角γ增大而減小。

(3)過大的螺旋升角增大將導致噴霧水分布不均,這是因為過大的螺旋角不能提供足夠的離心動能導致噴霧集中所致。因此,在進出口壓降和霧化錐角滿足設計要求的前提下,應選擇小螺旋升角以保證足夠的離心動能和均勻的噴霧效果。

3 結論

采用VOF方法對穩壓器用單螺旋噴嘴內部流動及近場噴射情況進行了模擬,利用已有試驗結果對數值方法及模型進行驗證。并針對一種新型大流量噴霧頭結構開展性能預測及結構參數,得到以下結論:

(1)數值模擬能夠較為準確地計算單螺旋噴霧頭的進出口壓降,并且通過VOF方法捕捉氣液交界面,能夠較為方便準確地得到噴霧頭的霧化錐角;

(2)當噴霧頭混合室錐角減小時,相同流量下的霧化錐角減小,且空心錐現象得到明顯改善,混合室錐角的改變對噴霧頭流量系數影響較小;

(3)當噴霧頭內芯螺旋升角增大時,噴霧頭流量系數增大,相同流量下的霧化錐角減小,噴霧不均勻度增加;

(4)綜合考慮噴霧頭壓降、霧化錐角及霧化均勻性要求,螺旋升角30°、混合室錐角45°是一組較為合適的參數。

采用基于VOF方法對噴霧頭進行設計優化,數值方法成本低,揭示內外部流動過程,彌補試驗的不足,能夠為噴霧頭的設計提供參考。