一種取代彈弓頂桿的機械頂出結構

程良寶,唐海茂

(東風延鋒(十堰)汽車飾件系統有限公司,湖北十堰 442012)

1 引言

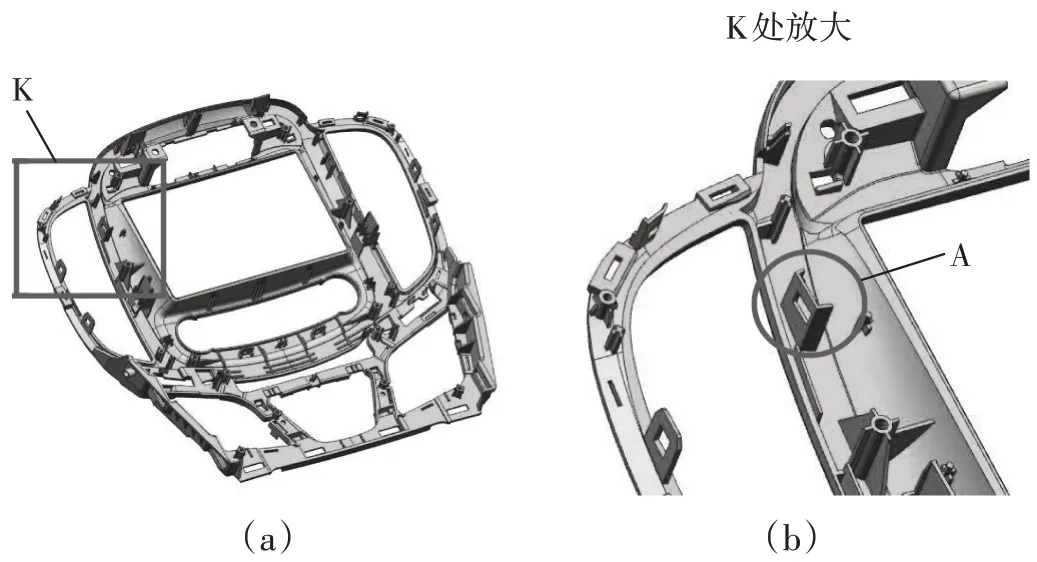

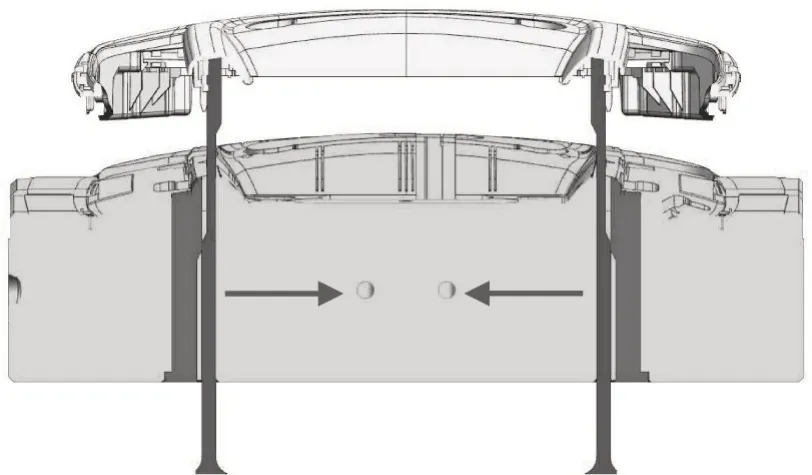

汽車飾件中很多零件在狹小空間中存在小倒扣,塑件成型時一般采用彈弓頂桿來實現倒扣的脫模,如圖1所示。這種彈弓頂桿多采用彈簧鋼材料,利用其彈性在塑件被頂出時自動彈離倒扣。合模時利用彈弓頂桿與模體上的斜面配合將頂桿壓回原位。

彈弓頂桿不足之處是不好加工、頂出力較大、彈弓頂桿與模體直接磨損嚴重,后期模具維護成本高。為優化模具結構,避免了彈弓頂桿的不足,本文詳細介紹了一種機械頂出機構的設計以及在中控面板模具上的應用。

2 塑件結構分析

圖1 為B19 中控面板塑件,材料為PC/ABS,背面有很多卡扣孔,倒扣量為1.2mm。圖1b卡扣孔所在位置空間狹小,無法使用滑塊和斜頂出模,通過發明的機械頂出結構來實現倒扣的脫模。

圖1 塑件倒扣結構

3 機械頂出結構設計

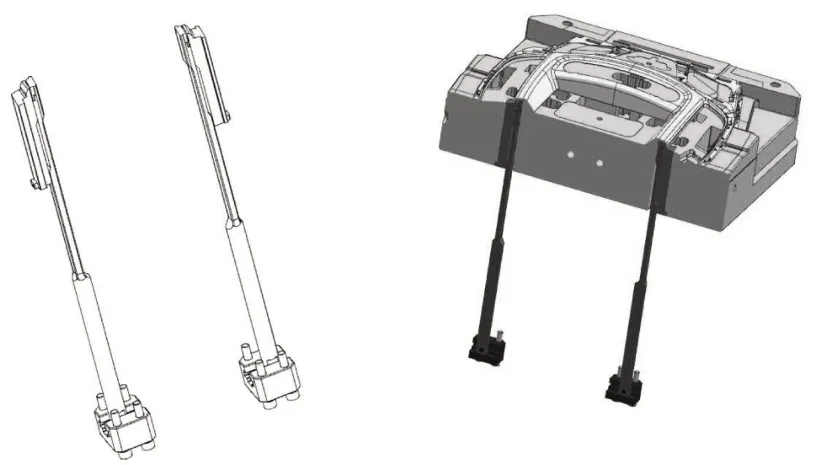

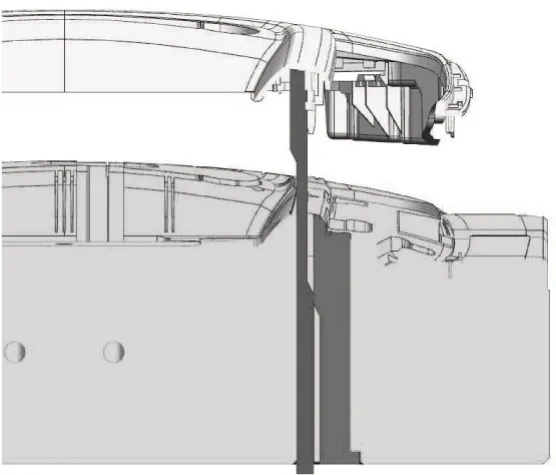

該機構由中段避空直頂桿、鑲塊、滑座結構組成,如圖2 所示,其工作過程如下:在塑件頂出時,直頂桿向上頂出,當到達指定距離時,直頂桿的避空斜面與鑲塊的斜面接觸,如圖3所示。

圖2 機械頂出結構

圖3 頂出——直頂桿的避空斜面與鑲塊貼合

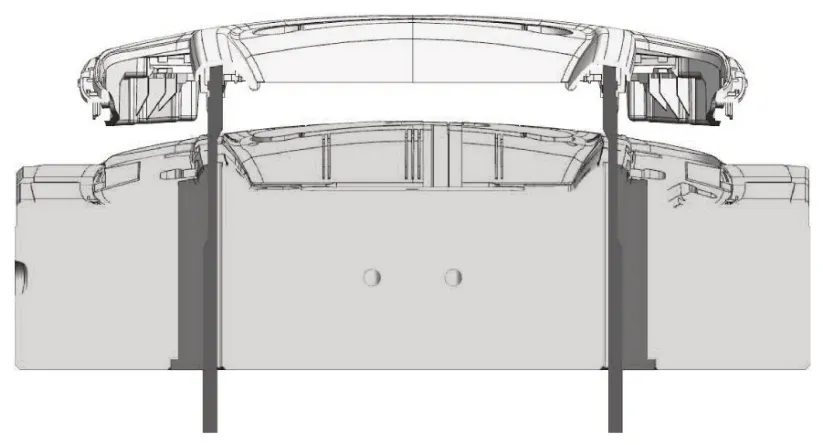

直頂桿繼續向上頂出時,鑲塊的斜面“壓迫”直頂桿,使直頂桿向遠離鑲塊方向移動,直頂桿脫離塑件上的倒扣(見圖4、圖5)。該塑件倒扣量為1.2mm,直頂桿脫出距離為3mm,滿足要求。直頂桿脫離倒扣后,取出塑件。

圖4 直頂桿遠離鑲塊方向移動

圖5 直頂桿脫離倒扣

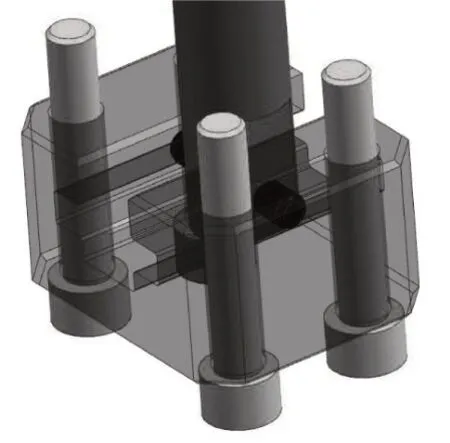

直頂桿底部通過銷釘與滑座聯接(見圖6),當直頂桿受到鑲塊“壓迫”遠離鑲塊時,直頂桿可通過銷釘在滑槽內滑動,這就避免了直頂桿受“壓迫”而變形。

圖6 直頂桿與滑座聯接

取出塑件后,模具合模時,直頂桿向下退回,模體“壓迫”直頂桿,使直頂桿向鑲塊方向運動(與頂出時運動方向相反),直至直頂桿退回到位,然后進入下一生產循環。

4 總結

采用機械頂出機構(包括中段避空的直頂桿、鑲塊、滑座),可以達到彈弓頂桿頂出的效果,提升了模具穩定性和可靠性,而且降低了模具制造成本。模具制造完成后,經多次調試以及模具驗收后回廠生產驗證。該機構效果可靠、運行穩定,可以推廣應用到所有狹小空間中小倒扣塑件的脫模。