5軸聯(lián)動數(shù)值計算及后處理開發(fā)

高 原 ,張曉峰

(1.天津大學(xué)機械學(xué)院,天津 300354;2.天津汽車模具股份有限公司,天津 300308)

1 引言

5 軸聯(lián)動設(shè)備應(yīng)用范圍及其廣泛,設(shè)備種類通常是由擺頭和轉(zhuǎn)臺組合而成的。常見的5 軸數(shù)控機床是有3個相互垂直的直線軸,外加兩個旋轉(zhuǎn)軸。其中旋轉(zhuǎn)軸可以是轉(zhuǎn)頭和轉(zhuǎn)臺的隨機組合,因此機床機構(gòu)也就不一樣。多自由度并聯(lián)機器人執(zhí)行末端也有很大一部分是5軸聯(lián)動的,其末端點位及姿態(tài)的數(shù)值計算和5 軸聯(lián)動機床是相似的,即在直角坐標(biāo)系下,計算空間某一點的X、Y、Z坐標(biāo)值,以及機器人姿態(tài)A、B角度值。這些數(shù)值可以通過計算獲得,也可以利用三維軟件產(chǎn)生刀位源文件(CLSF),再把刀位數(shù)據(jù)文件按照指定機床的程序格式要求轉(zhuǎn)換成機床或機器人能直接執(zhí)行的數(shù)控程序[1]。在UG 中這個過程可以構(gòu)造后置處理器完成程序的后處理[2],也可以使用UG API 函數(shù)進行二次開發(fā),做出滿足各種需求的插件進行后處理。

2 5軸聯(lián)動數(shù)值計算

5 軸聯(lián)動是指在笛卡爾坐標(biāo)系下,設(shè)備具備3 個移動軸:X軸、Y軸和Z軸,和兩個旋轉(zhuǎn)軸(A軸和B軸,或者A軸和C軸,或者B軸和C軸)。其中A軸是指繞著X軸旋轉(zhuǎn)的驅(qū)動軸,B軸是指繞著Y軸旋轉(zhuǎn)的驅(qū)動軸,C軸是指繞著Z軸旋轉(zhuǎn)的驅(qū)動軸。通常軸數(shù)的計算不考慮沿著X、Y、Z軸的平移輔助軸U、V、W軸。

常見5軸聯(lián)動設(shè)備絕大部分是使用球形刀具對工件進行點接觸式加工。球形表面法矢指向全空間,對復(fù)雜曲面法矢具有自適應(yīng)能力,只要球半徑小于曲面最小曲率半徑就能有效避免干涉。因此觸點計算量小,編程簡單。但是因其接觸面積小、越靠近旋轉(zhuǎn)中心線速度越小,拋光效果就越差,因此需要設(shè)置刀軸傾角提高切削效果,或者選用其他形狀拋光工具,比如較大直徑的拋光盤等。在使用刀軸傾角或者非球形刀具加工時,必須首先解決軌跡控制點和旋轉(zhuǎn)角度。

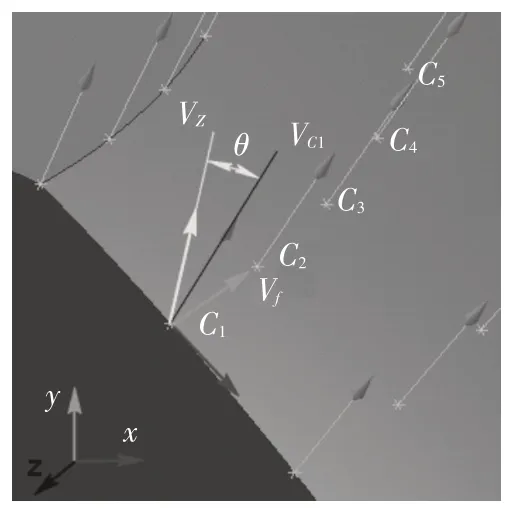

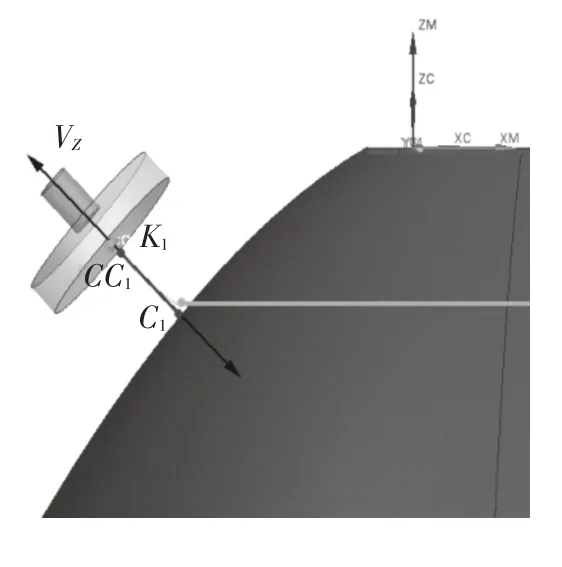

已知條件:被加工曲面上的觸點C1、C2…,刀軸傾角θ。需要計算軌跡控點K1/K2坐標(biāo)值,A軸/B軸角度值。

2.1 計算刀軸矢量

首先根據(jù)觸點C1計算得出該點處曲面的法矢VC1,然后根據(jù)驅(qū)動引導(dǎo)方向Vf,即C1->C2,構(gòu)成直角坐標(biāo)系WCS1,在此坐標(biāo)系中,根據(jù)刀軸傾角θ,計算可得刀軸矢量VZ。

2.2 計算A軸/B軸角度值

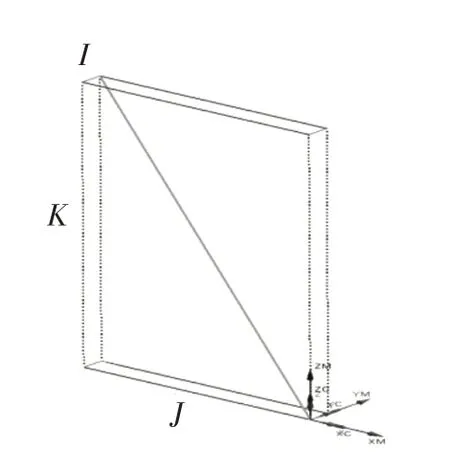

不同5軸設(shè)備對應(yīng)A、B、C軸的定義略有不同,經(jīng)過研究發(fā)現(xiàn),5 軸設(shè)備的旋轉(zhuǎn)軸一般情況下是由一個空間角度和一個投影角度的組合實現(xiàn)的。例如日本大畏5 軸機床的旋轉(zhuǎn)軸為P、A、B和P、A、C,其中P、A、B軸為刀軸矢量與坐標(biāo)系Z軸的空間夾角,PAC為刀軸矢量與坐標(biāo)系X軸在XY平面內(nèi)投影角。而實驗室的5 軸聯(lián)動機器人的A、B軸也滿足此條件,即A軸為刀軸矢量與加工坐標(biāo)系Z軸在YZ平面內(nèi)的投影角,B軸為刀軸矢量與加工坐標(biāo)系X軸的空間夾角。根據(jù)以上結(jié)論,將刀軸矢量長度單位化,得到刀軸矢量在加工坐標(biāo)系下的各軸分量I、J、K,然后利用三角函數(shù)計算得到任意一刀軸矢量對應(yīng)的刀軸的A、B角度值。

2.3 計算軌跡控制點

當(dāng)確定了刀具的姿態(tài)后,無論刀具是球形還是盤狀的,只要按照最終刀軸矢量去逼近工件表面,通過計算刀具與工件表面的最小距離Min,可得觸點C1對應(yīng)刀具上的觸點CC1,如圖1、圖2、圖3 所示。將刀具沿著刀軸矢量移動Min后,C1與CC1重合,在觸點坐標(biāo)系下根據(jù)刀具實際幾何尺寸計算出控制點K1。通常控制點位于刀具底部與刀軸中心線的交點,例如,圖3中圓盤狀拋光盤的控制點位于底部圓心。

圖1 構(gòu)建觸點坐標(biāo)系WCS1

圖2 刀軸矢量單位畫

圖3 計算軌跡控制點

3 拋光軌跡后置處理

本節(jié)介紹兩種后處理方式的構(gòu)建,分別是UG CAM模塊中后處理構(gòu)造器和利用API接口函數(shù),使用VS2010 進行二次開發(fā)后處理插件,兩種后處理各有利弊,但是二次開發(fā)的插件可以根據(jù)設(shè)備情況實現(xiàn)完全定制,以及實現(xiàn)后處理相關(guān)的擴展功能,比如自動輸出程序單等。

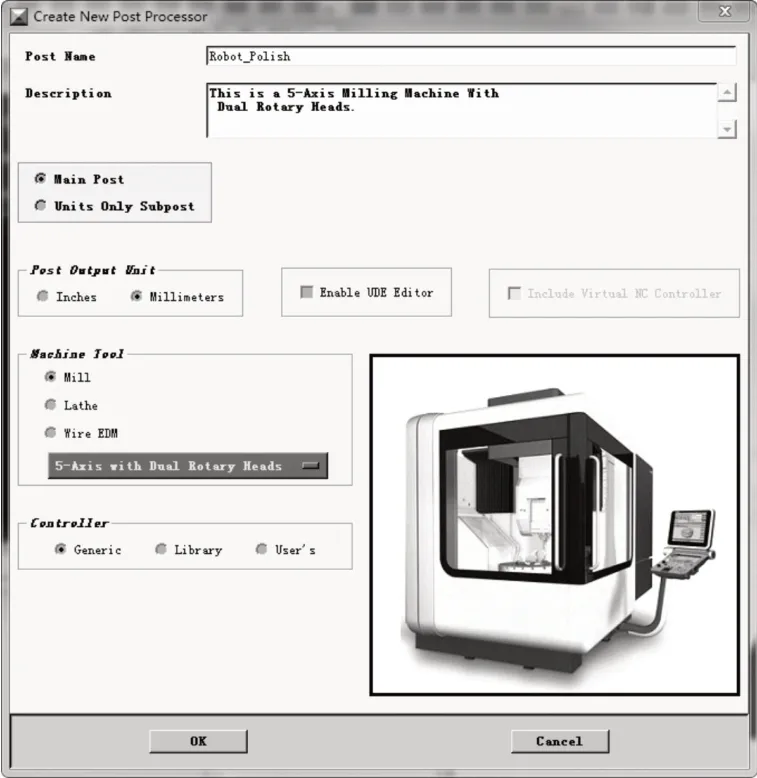

3.1 UG后處理構(gòu)造器

UG加工模塊自帶了程序后處理構(gòu)造器(見圖4),可以方便用戶將軟件中生成的軌跡信息,轉(zhuǎn)換成設(shè)備識別的代碼,通用性較強。可以在這個構(gòu)造器中,根據(jù)實際需求定制G 代碼、M 代碼、程序頭、程序結(jié)尾、固定循環(huán)格式等。對于語言編程要求不高,缺點是只能進行單一程序的后處理,當(dāng)程序數(shù)量較多時,實現(xiàn)批量后處理比較麻煩。

圖4 UG后處理構(gòu)造器創(chuàng)建新后處理

3.2 VS2010開發(fā)后處理插件

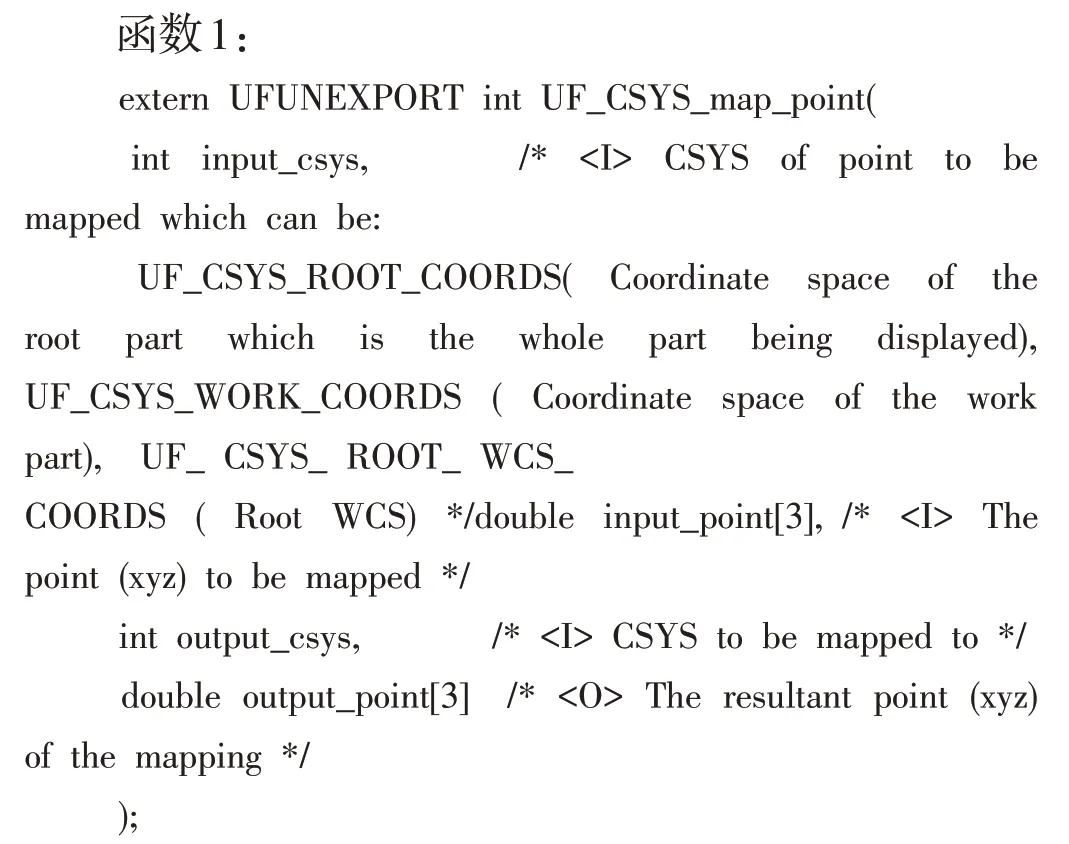

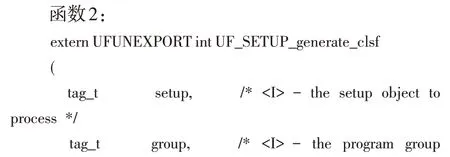

(1)開發(fā)準(zhǔn)備。利用UG/Open API 接口函數(shù)[3],在VS2010中處理刀具軌跡列表(Clsf),生成設(shè)備識別的代碼。在后處理開發(fā)中,重點關(guān)注兩個問題:①一是軌跡規(guī)劃時采用的坐標(biāo)系,需要和UG 生成Clsf 文件參考的坐標(biāo)系一致,如果不一致就需要通過坐標(biāo)系轉(zhuǎn)換,將所有點位進行轉(zhuǎn)換計算;②二是將Clsf 語句處理成設(shè)備系統(tǒng)能夠識別的字符,通常轉(zhuǎn)換成G代碼即可。后處理過程中涉及的兩個函數(shù)如下。

此函數(shù)可以方便的將絕對坐標(biāo)系(UF_CSYS_ROOT_COORDS)下點(input_point)坐標(biāo)值,轉(zhuǎn)換為當(dāng)前坐標(biāo)系(UF_CSYS_WORK_COORDS)下點(output_point)坐標(biāo)值。簡化了通過旋轉(zhuǎn)矩陣進行坐標(biāo)計算的過程。當(dāng)加工坐標(biāo)系和絕對坐標(biāo)系不重合時,后處理的點位需要使用此函數(shù)進行坐標(biāo)系轉(zhuǎn)換。確保最終處理出來的點位是基于加工坐標(biāo)系的。

此函數(shù)用于生成clsf 文件。CLSF(Cutting Location Source Files)是指刀具位置源文件,存儲的是規(guī)劃完成的軌跡經(jīng)過計算后,生成的點位信息。后處理就是將此類刀位信息轉(zhuǎn)換成G代碼的過程。

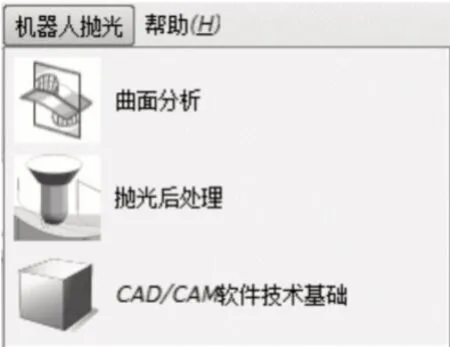

(2)開發(fā)過程。在UG 用戶定于UI 模塊中,定制后處理的主界面。為了方便使用,可以在UG環(huán)境下,定義后處理菜單欄和工具條,如圖5、圖6所示。

圖5 后處理菜單

圖6 后處理工具條

編寫后處理源代碼。將生成的Clsf 文件中的語句按照表1 進行逐行翻譯,編譯成功后,執(zhí)行這個功能,可將選中的程序后處理生成G 代碼,并根據(jù)需要可以將多個程序合并為一個程序,也可以自動輸出Excel程序表單,如表1所示。

表1 Clsf文件代碼與G代碼對照表

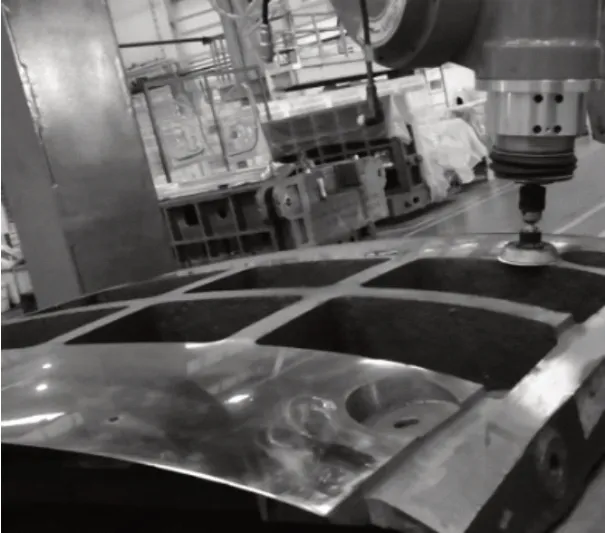

4 模具拋光實驗

在汽車模具凸模精仿型加工后,粗糙度不滿足制件成型要求,需進一步拋光加工提高模具表面粗糙度。由于模具表面大多是復(fù)雜曲面,為了均勻、高效去除數(shù)控加工后的殘余量,利用天津大學(xué)自主研發(fā)的6個自由度并聯(lián)機器人,進行拋光實驗,驗證以上軌跡規(guī)劃和角度計算的準(zhǔn)確性。

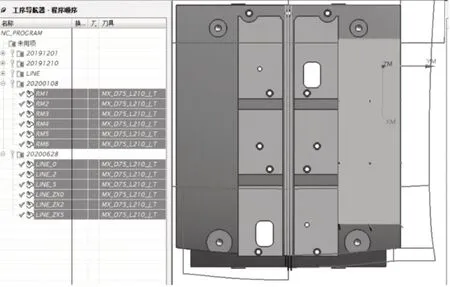

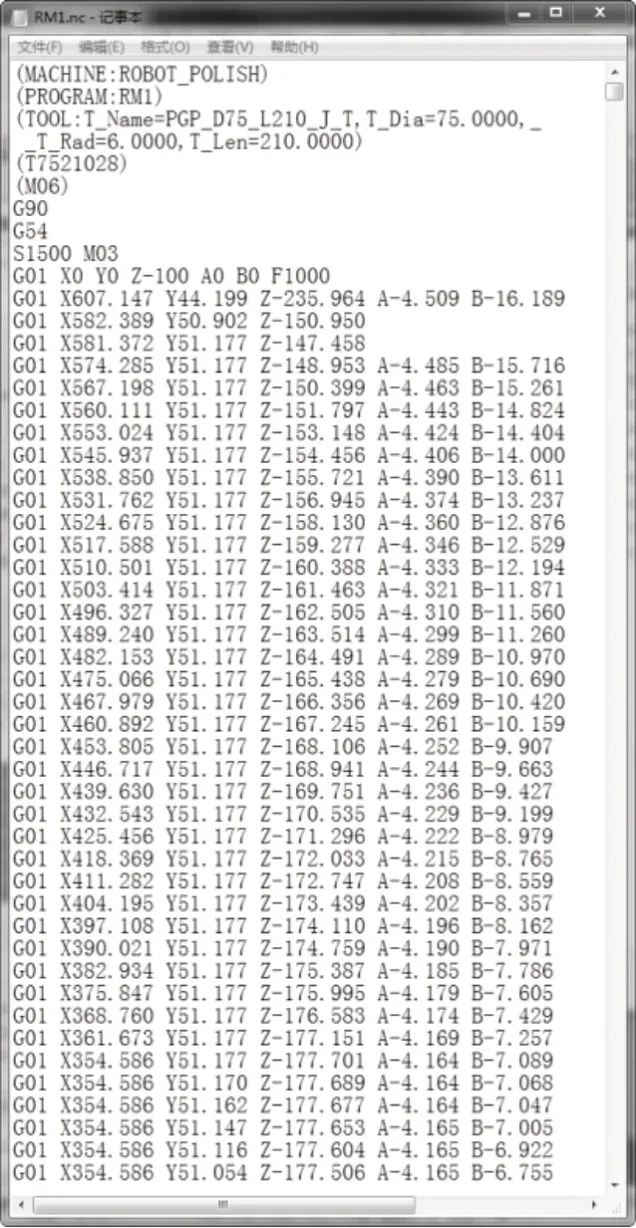

首先在UG環(huán)境下編制可變軸拋光程序,如圖7所示。然后經(jīng)過后處理得到機器人能夠識別的G代碼,如圖8所示。通過實際拋光加工,驗證了5軸設(shè)備各軸的計算是準(zhǔn)確的,并且通過UG構(gòu)建的后處理模塊或利用UG/OPEN API 函數(shù)開發(fā)的后處理模塊得到的G代碼,是能夠準(zhǔn)確的反映復(fù)雜曲面上任意點位的幾何特性,支持拋光加工。最終實驗結(jié)果如圖9所示。

圖7 模具曲面拋光軌跡規(guī)劃

圖8 拋光后處理G代碼

圖9 模具拋光實驗

5 結(jié)束語

5 軸聯(lián)動設(shè)備在制造業(yè)的地位越來越高,本文對于常見5軸聯(lián)動設(shè)備的刀位點以及姿態(tài)進行了深入的研究和計算,找到了加工軌跡控制點和實際接觸點之間的幾何關(guān)系,對于提高復(fù)雜曲面的加工精度具有重要意義,旋轉(zhuǎn)軸的角度計算過程發(fā)現(xiàn),通常可以利用一組空間角和一組投影角來定義空間姿態(tài),這簡化了轉(zhuǎn)臺及轉(zhuǎn)頭組合的聯(lián)動設(shè)備的應(yīng)用研究過程。通過UG軟件自帶后處理構(gòu)造器或者完全“個性定制”的后處理開發(fā)技術(shù),為聯(lián)動設(shè)備的應(yīng)用奠定了理論基礎(chǔ)。