雙向頂出及定模抽芯注射模設計

李 俐,吳朋余,喻艷梅,吳銀杰

(浙江正泰電器股份有限公司,浙江溫州 325603)

1 塑件分析

圖1 所示為電器底座,材料為PA6。該材料具有優異的熱穩定性,高耐熱性,尺寸穩定性等特點,收縮率0.6%,塑件外輪廓最大尺寸78.8×54.0×51.7mm,壁厚1.6mm,塑件一側面D處有11.6×2.2mm方孔。

圖1 電器底座

塑件工藝要點:塑件四周及A方向(箭頭所指)為外觀面,不能有外觀缺陷,如飛邊或毛刺、頂桿痕跡等。塑件E處臺階深度尺寸為39.9mm,要求注塑周期短,并能滿足中,高產量的生產要求。

2 模具結構設計

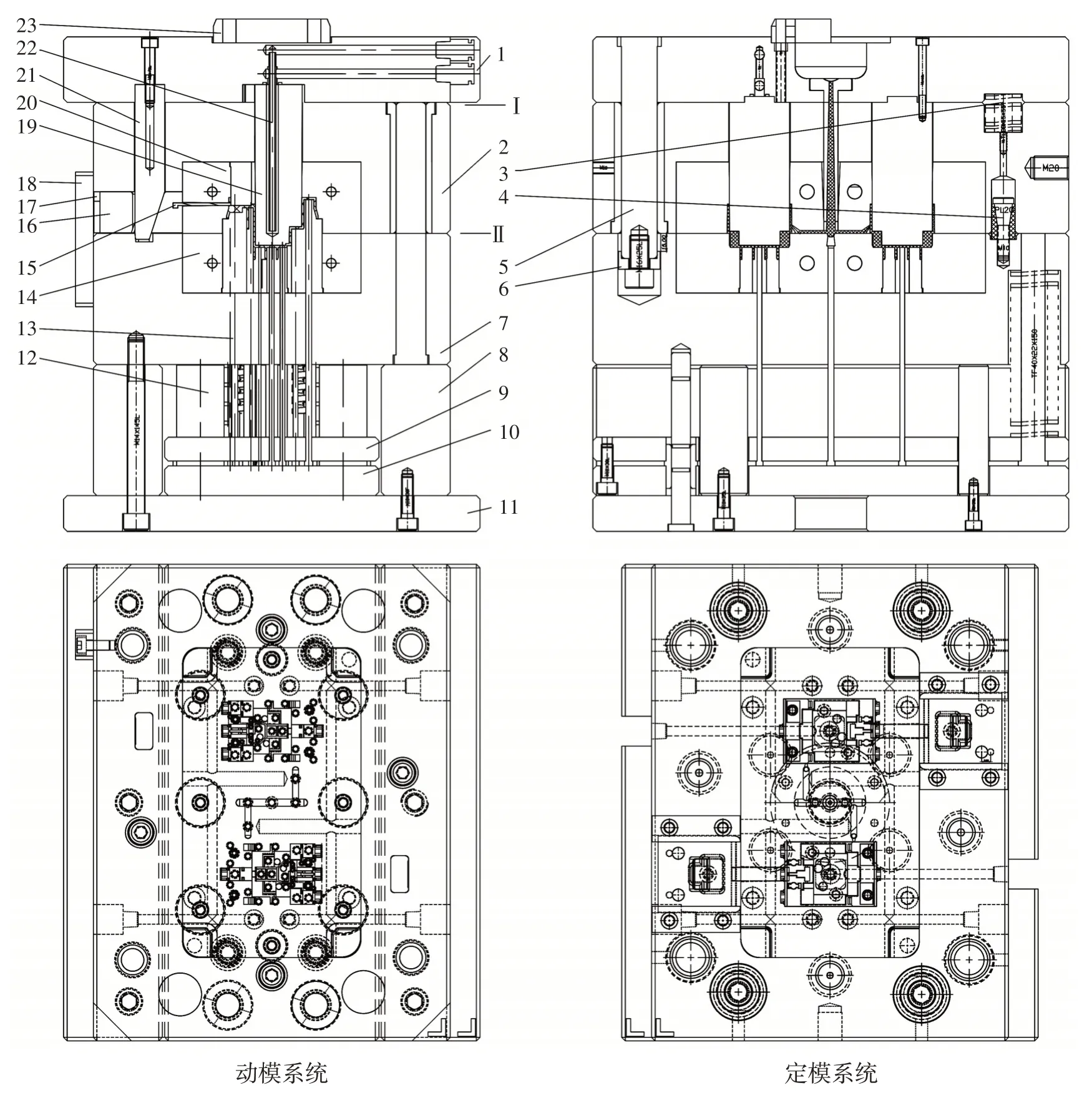

模具采用潛伏式澆口二板模結構,成型型腔、型芯采用鑲拼結構,模具結構如圖2所示。下面對塑件設計構想作簡要說明。

圖2 模具結構

(1)塑件四周及A 方向為外觀面,所有外觀成型設計在定模,塑件E 處臺階尺寸為39.9mm,有包緊中間型芯的風險,塑件采用雙向頂出結構,按常規的定模頂桿方式設計,會出現抱緊力過大頂桿難頂現象,也有頂泡風險。定模頂出是在定模方向采用尼龍鎖模器和彈簧相接合形式,使塑件脫松中間定模型芯。在此重點介紹定模頂出設計及模具工作過程,考慮產量要求,模具設計為一模出二。

(2)模具側面 D 處有一個 11.6×2.2mm 方孔,采用斜銷帶動側抽芯來完成,此斜銷帶鎖緊功能,在第一次開模時滑塊在鎖緊斜銷作用下把側型芯抽開塑件。

(3)模具定模方向采用平面脫模結構方式設計,E處成型臺階位置采用鑲拼結構,并固定在定模底板上,型芯與定模鑲塊間隙配合,單邊間隙尺寸為0.01mm,配合順暢,不會出毛刺,在定模鑲塊背面設計錐度,使得裝模及脫模方便,達到順滑頂出效果,定模底板和定模板設計彈簧臺階,動模板上設計尼龍鎖模器,實現第一次開模,用支撐導柱連接定模底板和定模板,實現二次開模。

(4)塑件流道設計為半圓型流道,具有橫切面積小,流速塊等特點,在塑件側面開設潛伏式澆口(此面和其它塑件貼合,澆口痕不影響外觀),動模鑲塊設計倒錐形拉料槽,便于拉下定模澆口,為了減少料頭廢料,采用注射噴嘴壓入模板式結構設計。

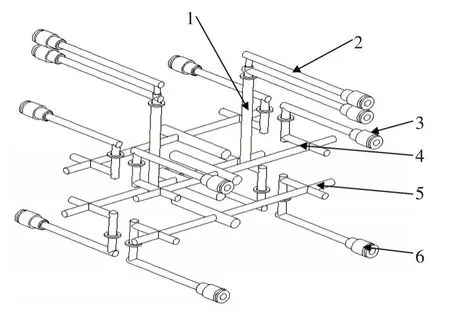

(5)冷卻系統的設計兼顧冷卻效率和冷卻均勻原則,在模板、定模型芯、鑲塊上都布置冷卻水道。E處型芯較高,只在鑲塊及模板上開設冷卻水孔,會出現冷卻不均現象,進而影響塑件尺寸穩定,所以E 處型芯背后設計一條螺紋型冷卻水管,背面用密封圈封住。如圖3所示。

圖3 冷卻系統

3 模具工作過程

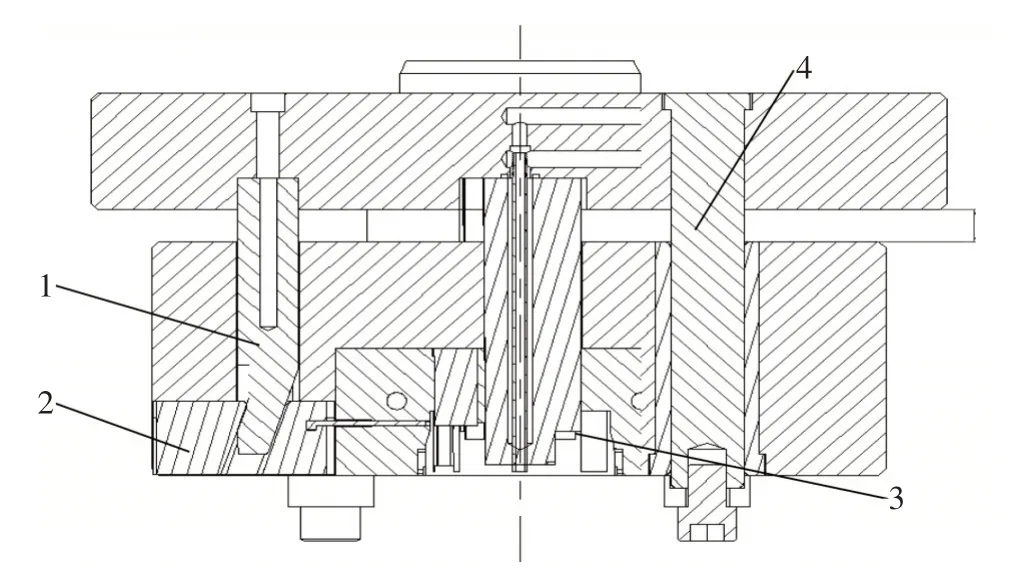

注射成型完成后,注塑機動作,動模板7隨著注塑機帶動開模,尼龍鎖模器4拉緊定模板2,同時在拉料彈簧3 作用力下,定模型芯19 不動,定模板、定模鑲塊、其他定模型芯、塑件一起隨著動模板后退,塑件脫松中間定模型芯19,同時,側型芯15和滑塊16在鎖緊斜銷21作用下脫離塑件,完成第一次開模過程;當開模距離達到15mm 后,支撐導柱和支撐墊板拉緊定模板,定模板不動作,塑件包緊動模型腔,隨著動模系統繼續開模,潛伏式澆口在動模拉料槽斜切力作用下澆口自動切斷塑件,澆口流道和塑件自動分離,注塑機頂棍頂住頂桿墊板10、頂桿固定板9及所有頂桿13向前運動,把塑件頂出動模型腔,在重力作用下塑件掉出,完成第二次開模過程,如圖4所示,合模時動模板壓住定模板,滑塊16和側型芯15在鎖緊斜銷21作用下,滑塊復位,整個模具合模完成,進入下一個循環。

圖4 開模狀態下的定模

4 結束語

該雙向頂出機構穩定,模具結構緊湊,加工容易,經濟性好,應用于生產后,塑件質量穩定,外觀漂亮,達到用戶的技術要求。