基于大型高速汽車沖壓線模具生產調試策略探討

楊 律,劉志強,黃 維

(廣汽乘用車有限公司,廣東廣州 511434)

1 引言

進入21世紀,中國經濟發展全面進入快車道,汽車走進千家萬戶。在拉動內需的背景下,中國成為世界上最大的汽車生產國,同時也是世界最具潛力的汽車消費市場。中國本土汽車產業經過20多年高速的增長,近年來,隨著汽車產品的不斷升級換代和消費細分市場不斷完善,汽車消費市場競爭日漸激烈。堅持降本、提質、增效是整車制造企業在競爭中脫穎而出的法寶。新車產品為了快速搶占市場份額,不斷壓縮上市周期,達成更高的質量標準,并且適應產能迅速爬坡的需求,這離不開先進生產制造工藝強有力的支撐。對沖壓生產而言,提升生產效率和保持制件品質穩定顯得尤為重要,因此越來越多的整車廠規劃導入了大型高速沖壓生產線。

大型汽車沖壓生產線壓力機主要有3種形式:機械式壓力機線、伺服式壓力機線和混合式壓力機線。沖壓線制件搬運方式主要有3種:普通機器人自動化線,橫桿式高速機械手線和伺服高速線等。本文研究基于雙臂式橫桿機械手搬運方式的伺服壓力機線對模具工藝、結構設計的要點和廠內調試和提速生產的差異化策略方案。

2 模具設計要點

高速線模具設計的差異主要體現在制件搬運方式對模具結構的影響。普通自動化線機器人的運動軌跡可調,靈活度較高,對模具結構設計的約束較小;而高速沖壓線制件搬運過程中,橫桿及端拾器軌跡按照設定好的軌跡運動,并且機械手的運動軌跡和壓力機的運動軌跡存在某種規律的同步性,因此在模具結構設計時必須考慮橫桿及端拾器在運動過程中與模具沖壓過程的干涉。為了提升自動化沖壓線節拍,節省模具現場調試時間以及減少模具返修加工,在設計階段校核自動化干涉曲線顯得尤為重要。

2.1 干涉曲線校核的對象

自動化生產中,制件通過連接在橫桿上的端拾器從第一個工位搬運到下一個工位,這一過程重復至最后一個工位。自動化干涉曲線的校核是指端拾器在進入、取件、放件和退出的整個過程,橫桿與上模、端拾器與下模、制件與下模可能存在干涉的風險。主要校核的工況包括以下4種工況:①上料手進入過程與下模在同步運動中的干涉確認;②上料手在退出過程與上模在同步運動中的干涉確認;③下料手在進入過程與上模在同步運動中的干涉確認;④下料手在退出過程與下模在同步過程的干涉確認。為了保證生產過程自動化搬運的準確需要對每種工況的曲線單獨校核。

2.2 干涉曲線校核方法

本章節以門內板沖壓生產中某一工序上料手干涉曲線校核為例,簡單介紹干涉曲線校核方法。模具結構設計完成后,根據工序件成型深度和模具有效開口高度預選導入13SPM的干涉曲線進行檢核。

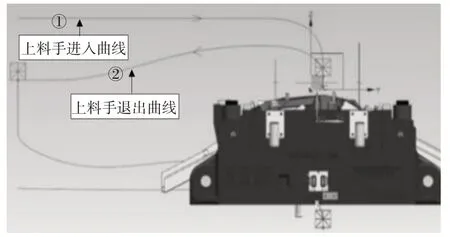

(1)上料手進入過程與下模干涉校核方法(見圖1):顯示下模和干涉曲線,上料過程需要帶著板件進入,在確認運動過程最高風險點的時候通常選擇板件最低點及最遠點,將干涉曲線基點分別定義在風險點位置,確認上料手進入曲線與下模最高點的最小距離。若最小距離≥30mm,滿足安全要求;若最小距離<30mm,存在干涉風險,這種情況需要重新校核,可以選取SPM 更低的曲線進行校核或者模具結構優化后重新校核,只到滿足設計要求為止。

圖1 上料手與下模干涉校核(①為進入曲線;②為退出曲線)

(2)上料手退出過程與下模干涉校核方法于上面校核方法一致,由于退出過程不帶制件,只需要將基準點定于在端拾器最低點及最遠點進行校核即可。

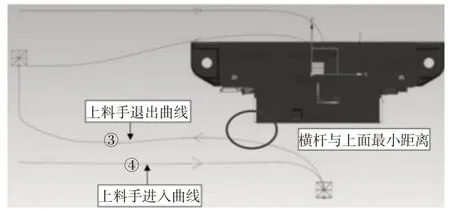

(3)上料手退出過程與上模干涉校核方法(見圖2):顯示上模和干涉曲線,確認上模最低點與橫桿運動中最小距離,若最小距離≥50mm,滿足安全要求;若最小距離<50mm,存在干涉風險,這種情況下需要重新校核,可以選取SPM更低的曲線進行校核或者模具結構優化后重新校核,只到滿足設計要求為止。

圖2 上料手與上模干涉校核(③為退出曲線;④為進入曲線)

3 模具廠內調試要點

模具結構設計階段通過自動化干涉曲線校核后,回廠匹配主線調試階段需要實施差異化的調試策略。一方面,回廠匹配自動化調試需要進一步驗證設計的一致性;另一方面,制件定位器及制件檢測器的布置上對整線生產穩定性方面需要逐步調試優化。

3.1 同步排干涉

高速線橫桿的運動曲線一旦選定,那么橫桿的運動軌跡基本是固定的,所以端拾器制作時必須按照設計時選定的曲線軌跡狀態進行端拾器吸盤布置和制作。端拾器制作完成后,需要分別對上下模的干涉進行確認,驗證設計的準確性,這一步在現場調試中非常重要。否則一旦發生干涉,將對模具和橫桿設備帶來嚴重的損壞。

通常先對下模干涉進行確認,帶件分別確認上下工序在進入過程和退出過程與下模的干涉情況,要全面判斷橫桿、端拾器、制件與模具的干涉情況。與下模的干涉排除后,最后再排除與上模的干涉。在整線自動化生產過程中,橫桿運動和壓力機滑塊的運動存在某種關聯的同步運動,因此在確認橫桿與上模干涉的時候需要在微速同步狀態下進行確認。主要確認橫桿與上模最低點的距離是否滿足安全要求。

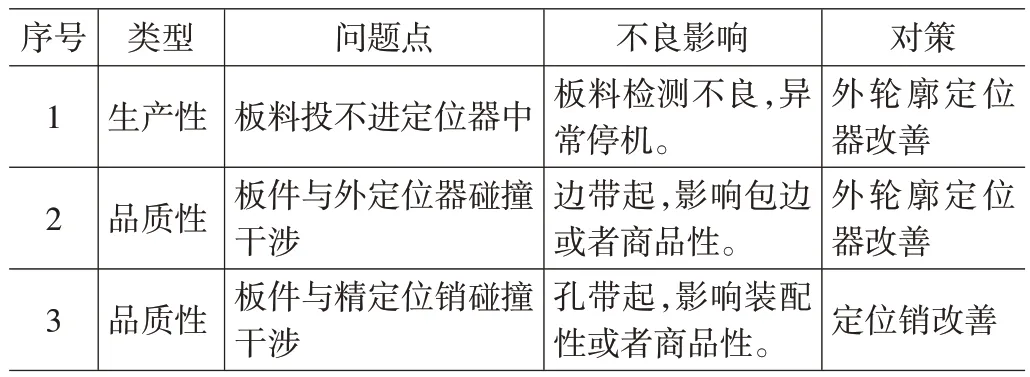

3.2 制件定位器的設置

制件在高速搬運過程中,通常不允許做額外的調整動作,基本到了投料點就拋出。工序件必須精確導進準確的位置,才能保證制件品質和滿足自動化生產的要求,這對制件在模具上的定位系統要求較高。目前,制件精度要求越來越高,后工序件定位采用外輪廓粗定位與銷孔精定位的組合定位方式。機械手把制件投入外輪廓粗定位,然后靠粗定位器導入精定位。在批量提速生產過程中,常見問題點如表1所示。

表1 定位器故障類型

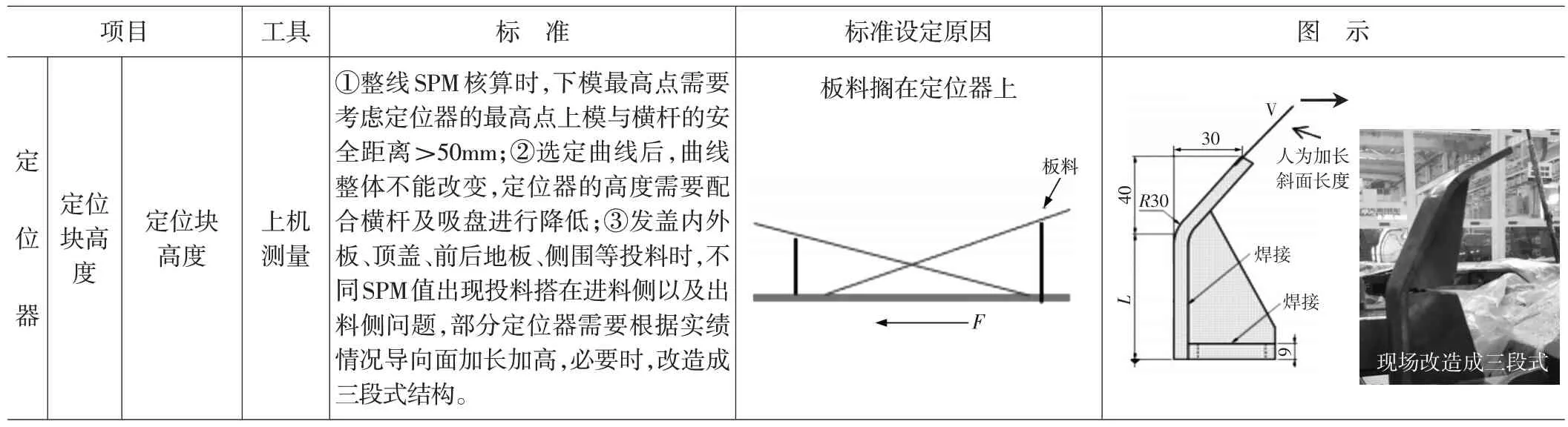

為了解決在高速自動化生產過程中遇到的上述不良問題點,制件定位器相對普通自動化生產線的模具需要做差異化的對策。經過一個車型的不斷調試驗證和改善,最終整理出定位器的設計規范參考如表2所示。

表2 定位器設置規范參考

(續表2)

3.3 制件檢測器的設置

制件檢測信號是連接設備和模具的唯一窗口,是自動化生產的安全保障,同時制件檢測器設置的合理性對生產穩定性的影響很大,生產不良故障主要集中在OP10 拉伸上,后工序發生不良故障的影響較小。制件檢測器的生產故障一部分可以在模具設計階段進行規避,大多數情況在批量自動化生產的過程中暴露出來,需要根據現場實際情況進行調試確認。生產過程中制件檢測器影響包括檢測器無感應信號、檢測器信號閃斷這兩種情況。針對以上不良總結出以下設置規范參考如表3所示。

表3 零件檢測器設置規范參考

4 模具生產提速要點

在沖壓生產過程中,確保模具各類機構的動作時序與自動化設備需要同步匹配,將模具和設備匹配磨合到最佳的狀態,生產線才能發揮最大的效率。在提速后陸續暴露出來很多問題,需要對每類問題點進行分析、對策以及總結才能更好的避免后續出現同樣的問題點。這里將生產提速中遇到的主要課題及對策總結如表4所示。

表4 提速主要課題及對策

5 結束語

隨著高速沖壓生產線技術越來越成熟,沖壓生產在提升產品質量的同時追求更高的生產效率,行業內應用實例越來越多。模具和設備的匹配程度要求越來越高,在模具設計階段如何提前規避風險,從源頭破解困境;在模具調試階段快速如何有效應對各種模具在生產過程及制件品質提升的課題,縮短模具調試周期,給相關從業人員帶來了更大的考驗。本文基于高速自動化沖壓生產線在模具設計、廠內匹配調試及生產過程遇到的問題進行經驗總結,同時希望能給后續新車型和調試提供參考。