高節拍和大批量生產條件下沖壓模具存放裝置的設計

寧海濤,密思斌,張振杰

(一汽大眾汽車有限公司天津分公司,天津 300457)

1 引言

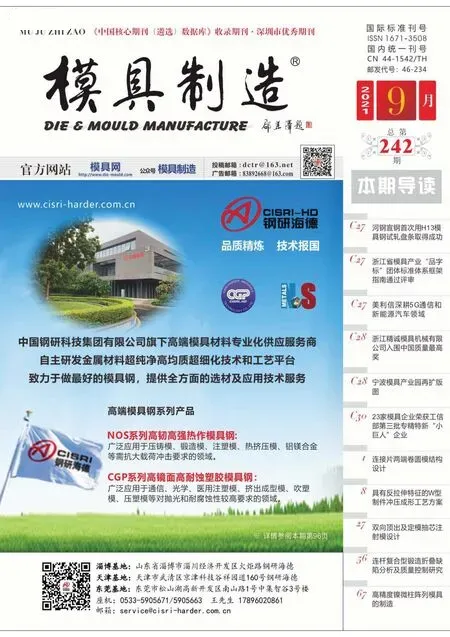

汽車覆蓋件沖壓模具設計時需用到大量彈性元件進行壓、退料、提供成形力以及斜楔回程等。為延長上述彈性元件的使用壽命,通常在模具不工作時采用模具存放裝置限制上下模合入深度,使模具彈性元件行程完全釋放,提升彈性元件的使用壽命。常用存放裝置有剛性存放限制器、聚氨酯存模塊、存放氮氣缸等,如圖1所示。

模具存放時通常雙層或3 層摞放,摞放的模具重量使得以往單純在模具四角設置4 個聚氨酯存模塊(見圖1b)或氮氣缸(見圖1c)的做法無法完全釋放內部彈性元件。隨著沖壓自動化程度提高及內換模時間的優化,單純的剛性存放(見圖1a)和聚氨酯存模塊+剛性存放裝置的組合(圖1a、圖1b)已不能滿足內換模時間的要求,加之聚氨酯存模塊受最大壓縮量限制,通常只能使用在小行程的模具中,目前存放氮氣缸+剛性存放的組合(圖1a、圖1c)已成為絕大多數汽車覆蓋件沖壓模具存放裝置設計首選。

圖1 常用模具存放裝置

2 高節拍和大產量給汽車覆蓋件模具存放裝置帶來的新挑戰

隨著沖壓線節拍越來越快,而外換模時間壓縮空間有限,導致模具單批次產量也在逐漸增大,氮氣彈簧工作過程中的發熱問題逐漸凸顯。

2.1 氮氣彈簧工作原理和溫升

氮氣缸將高壓氮氣密閉在缸體中,外力通過柱塞桿將氮氣壓縮,當外力去除時靠被壓縮的高壓氮氣膨脹來獲得一定的彈力[1]。氮氣彈簧被壓縮過程中,壓機對氮氣彈簧做功,氮氣彈簧內能升高,氮氣彈簧隨壓機滑塊運動同步釋放的過程中,不考慮摩擦生熱的情況下,氮氣彈簧的內能又傳遞回壓機[2]。但在高沖程節拍和連續生產的條件下,氮氣彈簧被壓縮時增大的內能傳遞的熱量以及活塞快速摩擦產生的熱量積聚在氣缸活塞桿和缸壁上,缸壁和活塞桿溫度升高后,通過熱傳導使氮氣缸內部的氣體升溫。

根據對我司正常生產中某SPM65,氮氣缸實際使用行程55mm的落料模具存放氮氣缸U.2600.063在線測溫發現,連續沖壓1,800次時,氮氣缸缸壁的溫度從開始生產時25.2℃升高到了65.6℃。已經接近了該型號氮氣彈簧71℃的最高設計使用溫度極限[3]。

2.2 溫升對氮氣彈簧密封性能的影響

由克拉勃龍氣體狀態方程pV=nRT可知,體積不變的情況下,當氮氣缸內氣體溫度升高時,壓強P也隨之升高。氮氣彈簧國家標準中給出了體積不變的情況下[4],氮氣壓力隨溫度升高而增大的計算公式:

式中Pt——氮氣在溫度t時的壓力,MPa

P0——氮氣在參考溫度時的壓力,MPa

△t——溫度的變量,℃

氮氣彈簧充氣壓力為20℃條件下的15MPa,由公式1可知,當氮氣彈簧溫度為65.6℃時,氮氣彈簧行程不壓縮的狀態下,內部實際的氮氣壓力會上升為

即,因溫度升高導致氮氣彈簧內部氣體壓力增大了16.42%。

而氮氣缸本身工作過程被壓縮過程中,內部氣壓也會隨之增大。

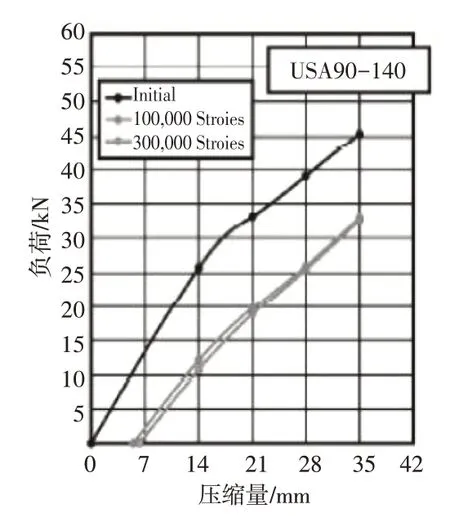

仍以前文中提到的U.2600.063規格氮氣缸為例,未被壓縮時,內部氮氣壓力為初始壓力P0(15MPa),初始彈力為F0,工作中被壓縮55mm后,內部氮氣體積變為V2,此時的內部氮氣壓力為P2,彈力為F2,查壓力曲線可知[4],不考慮溫度升高的前提下,F0為23.86kN,F2約為37.5kN,因F=PS(S為活塞面積),則

若考慮溫度升高時,結合公式一推導結論,可粗略估算溫度升高后的內部氮氣壓力:

可知此時氮氣缸內部壓力已經遠遠大于初始充氣壓力,密封元件的工作條件遠比初始狀態更惡劣。

氮氣彈簧通常通過密封圈/活塞/壓力隔膜等元件進行密封[5],氣缸壁和活塞溫度升高時,密封圈與氣缸活塞/缸壁的接觸應力增大[6],同時隨著溫度升高,氣缸活塞處潤滑油脂黏度下降,潤滑性能降低。上述因素均導致氮氣彈簧密封耐久性降低,并導致漏氣或爆炸事故幾率增加[5]。加上本身溫度增高后氮氣彈簧內部氮氣的壓強增大,進一步導致彈簧密封效果下降。實際生產中也經常遇到氮氣彈簧工作過程中漏氣的情況。以某30萬產能的主機廠標準沖壓車間為例,因實際生產節拍高,每批次連續生產數量大,一年中因密封損壞更換的模具存放氮氣缸和斜楔回程氮氣缸數量達到了87個。

存放氮氣缸漏氣會導致換模前剛性存放限制器無法取下,影響外換模時間,模具四角支撐氮氣缸壓力不平衡時,換模過程中滑塊偏載卸荷,我司處理一次壓機卸荷至少會導致27min 沖壓線停臺,每次卸荷的直接經濟損失約5,670元。

3 高沖程節拍和大批量生產條件下汽車覆蓋件模具存放裝置改善思路

為應對高沖程節拍和大產量生產條件下模具存放氮氣缸發熱導致的氮氣泄露、密封元件使用壽命降低問題,建議從以下幾個方向來改善模具存放裝置設計。

3.1 工作行程小的模具采用聚氨酯存模塊

一般聚氨酯許用壓縮行程為原始高度的25%,其標準高度一般為140mm,因此,工作行程小的模具,可用聚氨酯存模塊代替氮氣彈簧+剛性存放的方案。為避免模具多層摞放導致的支撐力不足問題,可相應增加使用的聚氨酯存模塊數量。該方案有以下優點:

(1)避免存放氮氣缸工作過程中發熱。

(2)降低模具制造成本(聚氨酯存模塊價格僅為存放氮氣缸的25%)。

(3)取消剛性存放裝置后,減少了生產前人為取下剛性存放裝置的動作,減少了因人員忘取或漏取導致模具損壞的可能。

(4)使用壽命長。筆者曾有某車型側圍落料模使用聚氨酯存模塊,沖壓200萬次無需更換的實際經驗。

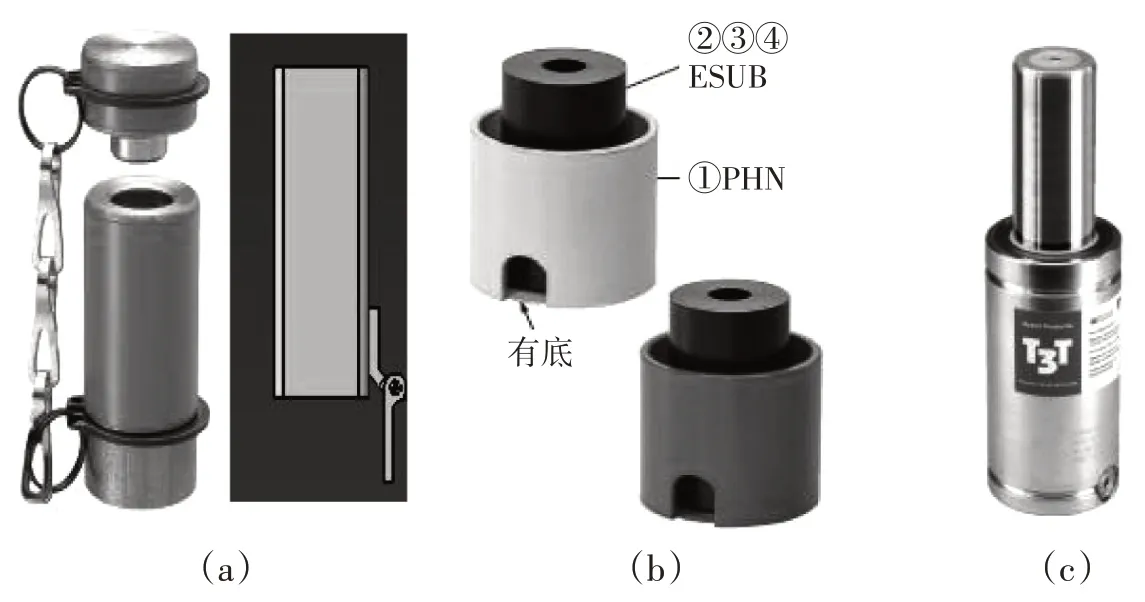

但該方案也有以下問題,需要在設計時特別考慮:聚氨酯工作次數增加后產生塑性變形,全長變短,彈力曲線變化。如圖2 所示,聚氨酯工作10 萬次后,全長比初始狀態有5~7mm的縮短,彈力曲線也發生變化,但在10萬次以后基本保持穩定。設計時應同時考慮初始狀態和塑性變形后兩種彈力曲線。

圖2 存放聚氨酯彈力-壓縮量曲線[7]

3.2 減小壓縮比

由波意爾定律可知,等溫條件下,理想氣體體積被壓縮的比例越大,壓強增大的比例也越大。通過給存放氮氣缸串聯儲氣罐,減小存放氮氣缸被壓縮時內部氣體的壓縮比,可同時起到減小氮氣缸內部氮氣最大壓力和減小氮氣缸被壓縮過程中增大的氣體內能的作用。有助于減少氮氣缸工作溫升和壓力增大對密封元件的影響,提升存放氮氣缸密封元件的使用壽命。

3.3 改善存放氮氣缸缸壁散熱條件

模具存放氮氣缸經常被設計成前法蘭安裝方式,此時氮氣缸缸體穿過模座上的加工孔,處于壓機工作臺(或上滑塊臺面)與模具立筋構成的相對封閉空間內。不利于氮氣缸缸壁散熱,影響密封元件使用壽命。通過將存放氮氣缸缸體設計在與外界空氣聯通性好的位置(例如后法蘭安裝),通過上下模相對運動帶來的空氣流動自然散熱,或利用壓縮空氣、冷卻風扇等手段進行輔助散熱,有助于在高速連續生產的條件下提高存放氮氣缸的使用壽命。

3.4 可動氮氣缸支撐塊技術[8]

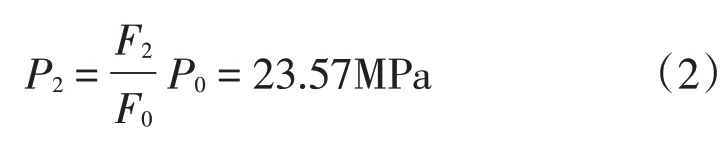

上海宏旭模具的曹勤華設計了一種可動的存放氮氣缸頂塊來提升模具存放氮氣缸使用壽命并申請了專利,如圖3所示。

圖3 用于沖壓模具的氮氣彈簧存放限制器裝置

圖3 所示氮氣缸頂塊5 為可移動式,模具安裝在壓機上,上下模分開后,將氮氣缸頂塊5移開,沖壓生產過程中,氮氣缸3隨上模下行時,氮氣缸活塞桿進入下模的預留孔4中,從而使氮氣缸3實際不工作,有效提高存放氮氣缸的壽命。

但此方式也存在以下缺點:

(1)存放氮氣缸完全不工作,失去了存放氮氣缸對上下模起到的緩沖和整體平衡作用。

(2)每批次沖壓生產開始前及結束時,人員進入沖壓線內部移動頂塊5,產生工藝停臺。

3.5 采用模具存放緩沖型氮氣缸

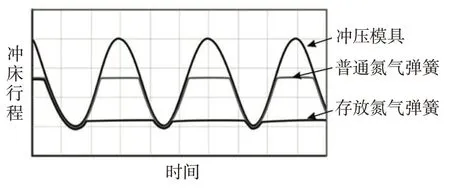

國內某公司設計的模具存放緩沖型氮氣彈簧,減少了回程速率(約為1mm/s)。該氮氣缸用作模具存放時,隨著上模下行,氮氣缸被壓縮后,活塞桿以1mm/s的速度緩慢回程,以SPM12 次的沖壓生產為例,氮氣缸活塞桿剛剛回程不到5mm時,即再次被壓縮到最大壓縮量。由于每個沖壓循環的行程減少,從而顯著降低了氮氣缸和沖壓組件的損耗。其行程圖與普通氮氣缸對比如圖4所示。

圖4 模具存放緩沖型氮氣彈簧與普通氮氣彈簧對比

3.6 運用可控延時氮氣缸技術

可控延時氮氣缸一般用于為非標斜楔、夾持翻邊壓料圈以及拉伸模內部的獨立壓料芯壓料等提供壓力源,與上面提到的存放緩沖型氮氣缸類似,可控延時氮氣缸被壓縮至下死點后,通過氮氣缸底部自帶的插裝閥將氮氣缸活塞桿鎖住,插裝閥收到控制信號后,才將活塞桿釋放進行回程。可控延時氮氣缸系統相對普通氣缸價格昂貴,但用于存放緩沖氣缸時,可簡化掉系統中的“消回彈裝置”和“冷卻裝置”,從而減少模具制造成本。可控延時氮氣缸用作存放緩沖氣缸時,與上面的存放緩沖型氮氣缸原理相同,但優點是在生產結束時可以通過換模的PLC 信號控制氮氣缸活塞快速回位,避免因工作結束合模后存放緩沖氮氣缸頂起延時導致的導向部件偏載磨損問題。

4 總結

結合汽車覆蓋件模具存放氮氣缸在生產中發熱導致密封元件頻繁損壞問題,從存放裝置種類、氮氣缸壓縮比、氮氣缸散熱條件、新型模具結構、專用氮氣缸、可控延時氮氣缸等6個方面提出了改善該問題的解決思路。有助于提升高沖程節拍和大批量生產條件下模具存放裝置的使用壽命,降低維護成本,同時提高生產效率。