油井堵水用高強度PEI凍膠研究*

趙 賽,葛際江,朱 杰,張洪海

(中國石油大學(華東)石油工程學院,山東 青島 266580)

0 前言

油藏底水錐進、注入水竄進以及邊水入侵等會導致油井高含水。從油井注入凍膠封堵產水層是治理油井高含水、提高油井開采效益的常用方法。凍膠是由水溶性聚合物和交聯劑反應形成的網狀結構,其性能主要由聚合物和交聯劑控制。聚乙烯亞胺(Polyethyleneimine)簡稱PEI,是一種水溶性高分子溶液,其毒性低,可以用做食品添加劑[1]。El-Karsani[2]等制備的配方為7%PAM+0.3%PEI 凍膠,在150 ℃、3.45 MPa 下的強度為1087 Pa。賈虎等[3]研究了40 ℃下HPAM+PEI 凍膠體系的交聯情況,該體系的成膠時間為15 h~9 d,遠大于相同條件下鉻凍膠的成膠時間。賈艷平等[4]與劉明秩等[5]分別研究了80~95 ℃環境下影響PEI 凍膠成膠的因素,PEI本身在水中會發生質子化反應,當HPAM的水解度比較高時,羧基容易與銨根直接反應,導致兩者絮凝,影響成膠情況[6]。PAM 與HPAM 在高溫下均會發生熱降解,導致凍膠耐溫性能較差。針對高溫情況,白英睿等[7]采用改性聚合物HAP 與PEI 制備凍膠體系,該體系在巖心中的成膠時間與成膠液在安瓿瓶中相比延長約一倍。朱道義等[8]采用AM-AMPS-NVP 合成的三元共聚物與相對分子質量為7×104的PEI制備的凍膠體系,凍膠強度在成膠反應18 h 時達到最大(H 級),在150 ℃下放置60 d后的脫水率<5%。

Morgan 等[9]研究發現,PEI 可以交聯丙烯酰胺與丙烯酸叔丁酯的共聚物(PAtBA)。Al-Muntasheri等[10]研究發現,由7%PAtBA 與1.2%PEI 所制備的凍膠體系的凍膠強度大,凍膠儲能模量高達3400 Pa,但由于加入過多交聯劑(1.2%)導致在150℃環境中放置30 d 后的脫水率達到53%。關于PAtBA與PEI 制備的凍膠體系的成膠機理,國外學者進行詳細研究,提出兩種理論:Hardy等[11]認為PAtBA酯基上的羰基碳和PEI 的亞胺基之間形成共價鍵;而Reddy等[12]認為PAtBA酰胺基上的羰基碳與PEI的亞胺基形成共價鍵。這兩種機理都是形成共價鍵,對比Cr3+與聚合物的—COOH形成的離子鍵來說更加穩定。這些學者對于PAtBA與PEI的反應機理進行了詳細研究;但對于兩者反應過程中的各種影響因素以及耐溫耐鹽性未進行深入研究。本文從成膠時間和凍膠強度出發,系統研究了影響PAtBA與PEI交聯的各方面因素,并利用相應公式進行理論計算,以期為這類堵劑在油井堵水中的應用提供指導。

1 實驗部分

1.1 材料與儀器

乳液聚合物PAtBA,相對分子質量50×104~60×104,固含量20%,水解度<5%,愛森公司;聚乙烯亞胺PEI,相對分子質量5000、10 000、20 000、70 000,固含量除相對分子質量5000 的為50%,其余均為30%,上海攻碧克有限公司。配液用水為勝利油田模擬鹽水,礦化度17162.9 mg/L,主要離子質量濃度(單位mg/L):Cl-12017.105。

Anton Paar MCR92型流變儀,奧地利安東帕中國有限公司;PHS3C型雷磁pH計,梅特勒-托利多中國有限公司。

1.2 實驗方法

在室溫下按比例將乳液聚合物PAtBA、模擬鹽水、交聯劑PEI依次加入燒杯中并攪拌均勻,得到成膠液。將成膠液注入安瓿瓶后封口,在烘箱中觀察成膠情況。凍膠強度按照Sydansk 的Gel Strength Codes測定[13],將凍膠強度達到F級時的時間作為堵劑的成膠時間。

將凍膠從安瓿瓶中取出,冷卻至室溫,通過Anton Paar MCR92 流變儀測定凍膠的流變參數,測試轉子為PP25,測試模式為等頻振幅掃描。將凍膠放置在樣品臺上,調節測量間隙至1 mm,振蕩頻率為10 Hz,測量凍膠在不同剪切應變下的儲能模量G′和損耗模量G″。

2 結果與討論

2.1 聚合物加量對成膠液的黏度的影響

油田開發過程中,底水、注入水可沿高滲透層或裂縫竄進油井,導致油井高含水,生產效率降低。注入凍膠封堵裂縫或高滲透層是治理油井高含水常用的方法。New Mexico 石油研究中心的Seright等[14]研究發現,在無法分層注入凍膠的情況下,成膠液在進入裂縫或高滲透水層的同時,也會進入油層,造成油層污染。成膠液黏度越低,油層的進入深度越小,對油層的污染越小。但為了保持足夠的封堵強度,因此選擇低相對分子質量、高濃度的PAtBA來配制成膠液。

交聯劑選用相對分子質量為10 000 的PEI,測定由質量分數為0.5%的PEI和不同質量分數的PAtBA配制的成膠液在溫度20~80 ℃、剪切速率7.34 s-1下的黏度,結果見圖1。可以看出,即使PAtBA質量分數高達10%,成膠液的黏度依舊很低,由此該成膠液在油井注入過程中對油層的傷害很小。

圖1 不同PAtBA質量分數的成膠液黏度隨溫度變化

2.2 成膠液組成對成膠性能影響

PAtBA 是丙烯酰胺和少量丙烯酸叔丁酯形成的共聚物,分子結構如下:

PAtBA分子中的酰胺基和酯基分別和PEI分子中的氮(伯胺和仲胺)發生胺基轉移、親核取代,從而形成網狀結構:因此,PAtBA、PEI 的相對分子質量及其用量會影響交聯反應。

2.2.1 PEI相對分子質量的影響

選用4 種不同相對分子質量(5000、10 000、20 000、70 000)的PEI作為交聯劑,按照5%PAtBA+0.5%PEI 的組成配制成膠液,成膠液在110 ℃下成膠反應7 d所形成凍膠的強度見圖2。從圖2可以看出,所形成凍膠的強度與PEI 的相對分子質量沒有必然關系,這可能是因為使用聚合物PEI 的分子結構不同。聚乙烯亞胺是乙烯亞胺聚合形成的高分子,有支鏈和直鏈兩種類型。聚乙烯亞胺中叔胺含量越多,聚乙烯亞胺支鏈化度越高,但有效交聯基團相對越少。

圖2 PEI的相對分子質量對凍膠強度的影響

按照中國石化勝利石油管理局企業標準QSH1020 1493—2014《凍膠類堵水調剖劑性能指標及試驗方法》,將儲能模量G'>10 Pa 的凍膠稱為強凍膠。從圖2 可以看出,所形成的PEI 凍膠皆為強凍膠,但與高分子聚合物(相對分子質量500 萬以上)所形成的凍膠的線性黏彈區不同。高分子聚合物(相對分子質量500萬以上)所形成的凍膠在剪切應變γ接近100%時都處于線性黏彈區[10],而PEI 凍膠的線性黏彈區的剪切應變γ上限約為1%,說明該條件下形成的PEI凍膠的變形性差,表現為“脆性”。

2.2.2 PEI含量的影響

在質量分數為5%的PAtBA溶液中加入不同質量分數的相對分子質量為10 000 的PEI,考察其在110 ℃的成膠性能,結果見圖3。從圖3 可以看出,隨著PEI 質量分數的增加,成膠時間縮短,凍膠強度增大。

圖3 PEI質量分數對成膠時間、凍膠強度的影響

Al-Muntasheri 等認為,凍膠儲能模量與成膠液中聚合物質量分數或交聯劑質量分數可以用函數方程G'=a*e(bc)表示,其中c代表聚合物或交聯劑的質量分數,a和b為常數[2]。依據上述關系對儲能模量對數和交聯劑質量分數進行回歸,見圖4。可以看出儲能模量對數與交聯劑質量分數之間具有一定線性關系,可以為確定交聯劑質量分數提供參考。

圖4 PEI質量分數與平衡儲能模量的函數關系

2.2.3 PAtBA聚合物含量的影響

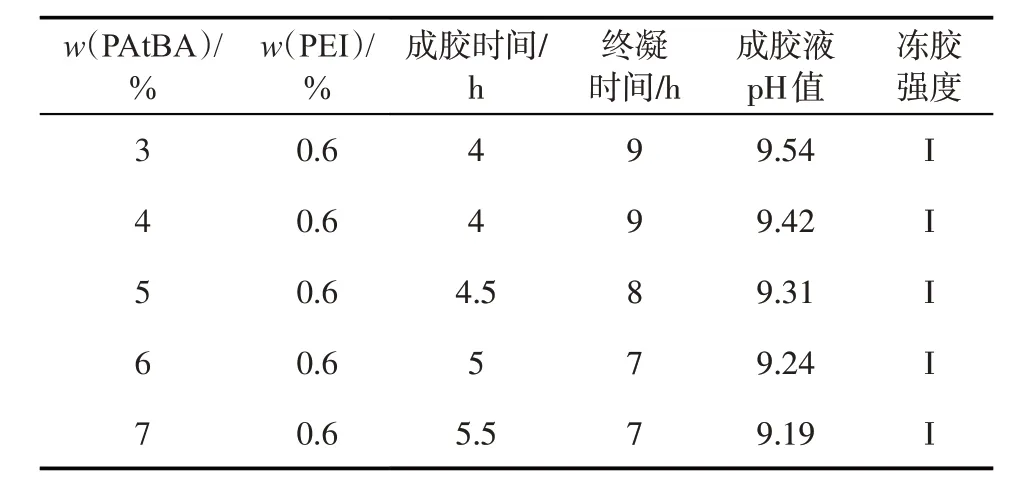

固定PEI 質量分數不變,考察PAtBA 聚合物質量分數對成膠性能的影響,結果見表1和圖5。

圖5 PAtBA質量分數對凍膠強度的影響

表1 PAtBA質量分數對成膠時間的影響

Al-Muntasheri[7]等研究發現,PAtBA與PEI在溶液pH值為9~11時容易發生凝膠化反應。從表2可以看出,隨著聚合物質量分數的增加,成膠時間略微延長。其原因在于PAtBA 聚合物本身呈酸性(pH=3.74),而PEI為堿性(pH=10.91),所以成膠液中的聚合物含量越多,其pH值會降低,從而導致成膠時間略微延長。不過,聚合物含量多的成膠液從成膠到最終強度所需的時間短,這是因為更多的聚合物能夠提供更多的交聯位點,使得凍膠網絡形成加快。

圖5說明,隨著聚合物質量分數增加,凍膠強度增大。聚合物質量分數與儲能模量的函數關系式符合G'=a* e(bc),見圖6。根據擬合出的公式,G'=50.85e(0.2593*c),可對更高聚合物含量凍膠的儲能模量進行計算,為后續實驗提供參考和檢驗實驗誤差。

圖6 PAtBA質量分數與平衡儲能模量的函數關系

2.3 介質條件對成膠性能影響

2.3.1 溫度的影響

按5%PAtBA+0.6%PEI的組成配制成膠液,考察成膠液分別在70、90、110、130、150、170 ℃下的成膠性能。實驗發現,上述溫度下達到I 級的成膠時間分別為27、10、5、2、1.25、1 h。成膠時間與溫度的函數關系可以用修訂的Arrhenius公式[10]來表示,為減小誤差兩邊同時取自然對數可得,lnGT=Ea/RT+lnM,其中,GT是成膠時間,單位為h;Ea是活化能,單位為kJ/ mol;R 為通用氣體常數,單位為kJ/(mol·K);T是絕對溫度,單位為K;M是頻率因子,單位為h。圖7說明T-1與lnGT為線性關系,由擬合出的公式lnGT=5816.88/T-13.66734 可計算出反應所需的活化能為48.36 kJ/mol。這與Bai[7]、Handy[11]等測得的活化能(分別為41.57、55.83 kJ/mol)數值相接近。通過公式也可推算出170 ℃下凍膠的成膠時間為0.6 h,與實驗結果吻合。

圖7 成膠時間的自然對數與溫度倒數的關系

130~170 ℃下所形成凍膠的模量與剪切應變關系見圖8。可以看出,溫度越高,成膠時間越短,成膠強度越大。一方面,高溫可以加速分子的運動,從而促進交聯反應的發生;另一方面,高溫會為反應提供更多的交聯位點[6]。這兩方面因素,使得高溫下形成凍膠網絡的速率更快,結構更致密。另外,從圖8可以看出,溫度對損耗模量影響不大。

圖8 溫度對凍膠強度的影響

2.3.2 鹽含量的影響

按5%PAtBA+0.6%PEI的組成配制成膠液,考察鹽含量對成膠性能的影響,結果見圖9。可以看出,成膠液中鹽含量越多,成膠時間越長,兩者近似呈線性關系,未出現Zhu 等[8]采用AM-AMPS-NVP三元共聚合物與PEI交聯時的現象,即在低NaCl含量時,成膠時間隨著鹽含量的增加而縮短;在NaCl含量超過某一數值后,成膠時間隨著鹽含量的增加而延長。對于凍膠強度來說,當鹽含量低于0.085 mol/L時,對凍膠強度沒有明顯影響,而當鹽含量大于1.709 mol/L后,儲能模量隨著鹽含量的增加而降低。

圖9 NaCl含量對成膠時間和凍膠強度的影響

3.3.3 成膠液pH值的影響

在110 ℃下,按5%PAtBA+0.6%PEI 的組成配制的成膠液在不同pH值下的成膠時間和凍膠強度見圖10。可以看出,隨著溶液pH值的增大,成膠時間先增加后減小,儲能模量逐漸降低。這是因為在酸性條件下,反應過程涉及兩種情況[11]:(1)PEI 與PAtBA 水解形成的羧酸根產生靜電;(2)親核攻擊形成共價鍵。pH 值小于7 時,由于酸性增強,PAt-BA 水解速率加快,導致交聯速率快。在pH 值6.5下形成的凍膠在8 h 時便開始脫水,24 h 脫水達到15%,究其原因是一部分三維網絡由PEI 與PAtBA的靜電作用而非共價鍵形成,故在高溫下穩定性差。而在堿性條件下,堿性越強,成膠越快,這與Al-Muntasheri 發現的在pH 值9~11 時容易發生凝膠化反應相符合。

圖10 pH值對成膠時間、凍膠強度的影響

3 結論

PEI作為交聯劑的凍膠體系在高溫高鹽的環境中性能優異,完全可以達到高強度的要求,適用于油井封堵。PAtBA 對凍膠性能的影響程度大于交聯劑的影響程度。凍膠強度與聚合物用量呈正相關。PAtBA本身顯酸性,其用量增加會降低成膠液的pH,從而延緩成膠時間;交聯劑用量、溫度與凍膠性能呈正相關,在170 ℃環境中凍膠保持I 強度的時間>30 d。隨著鹽含量的增加,凍膠的成膠時間延長,強度先增加后降低。

含高濃度聚合物的成膠液黏度水平較低,在油井注入過程中對油層的傷害很小,在低滲地層更為適用。