鈦合金電輔助塑性成形技術研究進展*

李細鋒,曹旭東,王 斌,孔得力,蘭曉宸

(1.上海交通大學,上海 200030;2.北京星航機電裝備有限公司,北京 100074;3.火箭軍裝備部駐北京地區第六軍事代表室,北京 100074;4.空軍駐北京地區第二軍代室,北京 100074)

鈦合金因比強度高、耐高溫和耐腐蝕等綜合性能優異,常被應用于輕量化、高溫和強腐蝕環境,在航空航天、醫療和化工等領域得到了廣泛運用。在實際使用中,通常需要將鈦合金坯料加工成各種特殊的形狀,但鈦合金室溫塑性低、成形性差,當塑性變形量大時會產生裂紋、嚴重回彈等缺陷,室溫塑性成形效果不佳,難以滿足航空航天領域復雜構件控形控性的要求[1-2],因此,經常采用高溫成形方法進行鈦合金零件的制造。但是高溫成形周期長、工況復雜、能耗高,成形件晶粒粗大、表面氧化嚴重;另外,模具材料需滿足耐高溫和耐氧化等要求,顯著增加了制造成本,因此尋求更為節能環保、低成本的鈦合金成形方法一直是研究的熱點,電致塑性成形技術自然進入了研究者的視野,近年來得到了快速發展和廣泛關注。

Troitskii 于1963年研究表面活化劑時發現電致塑性效應,之后蘇聯和美國學者進行了部分理論和工程應用研究。1978年,以Conrad 為代表的學者研究了包括鈦合金在內的多種金屬的電塑性。近60年的研究表明,在金屬成形過程中通電流,一定程度上可修復缺陷,促進再結晶,推動位錯和晶界運動,增強金屬塑性。電致塑性效應的研究主要集中于4 種機制:焦耳熱效應、純電塑性效應、磁壓縮效應和集膚效應。目前,有些研究只能解釋具體的試驗現象,電致塑性效應物理機制的各種假說普遍性不足,同時缺乏足夠的電致塑性成形工藝參數數據指導工業實踐。

本文介紹了鈦合金電致塑性成形的不同技術和鈦合金電輔助塑性成形工藝的最新進展;基于微觀組織和力學性能兩個方面,分析了鈦合金在脈沖電流作用下微觀機理和宏觀性能之間的聯系;最后,從焦耳熱效應和純電塑性效應等物理機制,概述了國內外電致塑性理論研究的進展和成果。

鈦合金電輔助成形技術

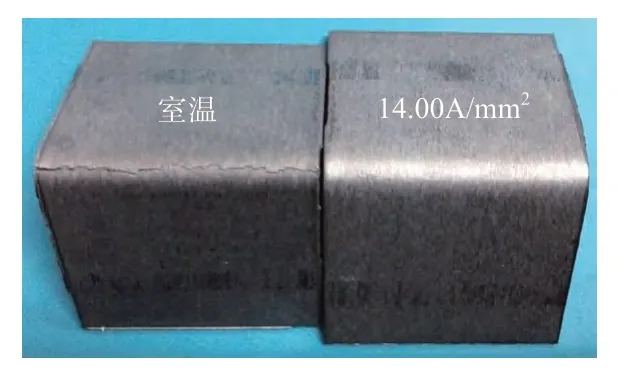

1 電輔助彎曲

在工件彎曲成形過程中通入電流,利用電流提高鈦合金彎曲成形性能的方法即為電輔助彎曲,圖1 為脈沖電流輔助彎曲示意圖[3]。周強[4]研究了TC4 鈦合金電輔助彎曲變形行為,分析了不同電流密度下成形力與位移的關系,隨著有效電流密度的提升,穩定變形所需的成形力顯著降低,控制脈沖電流的頻率為200Hz,當有效電流密度為38.67A/mm2時,電輔助彎曲成形力較無電條件下降了49.01%(圖2)[4]。另外,脈沖電流不僅降低成形力,還有效提高材料延伸率,降低屈服強度,從而有效避免彎曲過程產生裂紋,提升彎曲成形的質量。當有效電流密度達到14.00 A/mm2時,彎曲后試樣表面光滑、無裂紋,如圖3 所示[4]。脈沖電流對彎曲回彈角也存在影響,14.00A/mm2電流作用下,彎曲后回彈相對明顯,回彈角為14.1°,隨著有效電流密度的不斷增大,回彈角相應減小,當電流密度為38.67A/mm2時,回彈角為7.4°,和電流密度為14.00A/mm2時的試樣相比,回彈角減小了47.5%。

圖1 脈沖電流輔助彎曲示意圖Fig.1 Schematic diagram of pulse current assisted bending

楊文兵[5]對Ti-55 鈦合金電輔助彎折研究同樣表明,無電流作用彎折中Ti-55 鈦合金易彎曲開裂[3],彎曲內角達到147.4°。在200Hz 占空比25%的脈沖電流作用下,無開裂彎曲角可顯著降低,有效電流密度越大,彎曲性能越好,彎曲內角越小,彎曲回彈得到有效抑制(表1[6])。

解煥陽[6]對金屬板材脈沖電流輔助彎曲回彈情況進行了理論分析,根據平面應變的適度模型簡化和Mises 屈服準則,得到了電輔助彎曲回彈角理論計算公式,對AZ31B 鎂合金板和QP980 鋼板的電輔助彎曲回彈角預測值與試驗值進行了比較,模型預測曲線在試驗誤差線內,模型預測值與試驗結果吻合較好。

2 電輔助鐓粗

鈦合金鐓粗過程中樣品在達到變形極限后如繼續壓縮,則往往會開裂。Ross 等[7]進行了室溫鐓粗、加熱鐓粗和直流電輔助鐓粗的對比研究(圖4 從左至右分別為室溫鐓粗、加熱鐓粗、直流電輔助鐓粗[7]),發現室溫和加熱鐓粗都出現了裂紋,而電輔助鐓粗效果良好,這表明電致塑性效應不是單純的焦耳熱效應,還有非熱效應,不同于傳統的加熱成形工藝,試驗還表明,在直流電輔助壓縮試驗中,13.7A/mm2的電流密度下,應變達到0.45 時失效;當電流密度達到19.4A/mm2以上時,達到試驗的量程仍未出現失效。

葉蘇蘇等[8]進行了TC4 鈦合金單向壓縮試驗,試圖從微觀組織和性能方面對電輔助壓縮行為做出解釋,試驗發現無電流時TC4 鈦合金流變應力超過1000MPa,而電流作用下流變應力可以降低至600MPa 以下;而在溫升速度為10℃/s 的小電流作用下,流變應力隨應變先快速增大,之后再逐漸降低至穩態,為典型的動態再結晶曲線;溫升速度達到30℃/s 以上的試驗條件下,應力峰值低于400MPa,達峰值后下降不明顯,符合動態回復的特征。相同試驗條件下,電流越大,流變應力越小。Perkins等[9]對鈦合金的電輔助鐓粗研究也發現,當電流密度達到19A/mm2時,鐓粗直至壓縮極限都不會出現裂紋;電輔助壓縮過程中,出現了塑性和應變增加,應力反而下降的情況。鈦合金電輔助鐓粗過程中結束溫度僅為88℃,在此溫度條件下鈦合金所受影響相當小,而高溫拉伸研究表明鈦合金在200℃下基本不會表現出顯著的塑性差別,故而否定了焦耳熱效應為全部電塑性效應的觀點(圖5[7])。

圖2 有效電流密度對工件彎曲成形力的影響Fig.2 Effect of effective current density on bending force of parts

圖3 電流密度對彎曲工件成形質量影響Fig.3 Effect of current density on forming quality of bent parts

表1 不同電流密度作用下Ti-55 鈦合金最小彎曲內角Table 1 Minimum bending angles of Ti-55 titanium alloy at different current densities

圖4 鈦合金不同鐓粗試樣Fig.4 Titanium alloy specimens produced by different upsetting processes

圖5 鈦合金鐓粗應力-應變曲線Fig.5 Upsetting stress-strain curves of titanium alloy

3 電輔助拉拔

電輔助拉拔是應用最為廣泛的一種電致增塑加工方式,這是由于原有拉拔設備結構簡單,便于進行通電改造。電致塑性效應發現后不久,就開始了電輔助成形技術的應用研究,在金屬拔絲工藝中首先引入電流。電輔助拔絲是在拔絲模前后即金屬絲變形區中通入脈沖電流[10],原理如圖6 所示,拔絲速度和單次拔縮率比普通拔絲工藝有顯著提升。

The house has been knocked down.I used to live in the house.

圖6 電輔助拔絲示意圖Fig.6 Schematic diagram of electrically assisted drawing

周巖[11]對TC4 鈦合金電輔助拉拔變形的行為和機理進行了研究,結果表明高能脈沖電流可以促進位錯滑移,降低絲材拉拔變形過程中的拉拔力;TC4 鈦合金變形抗力隨電流密度的升高而下降,當施加頻率200Hz、峰值電流密度240A/mm2的脈沖電流時,拉拔力降低24%。電輔助拉拔后的絲材具有良好的宏觀與微觀組織均勻性,絲材表面與芯部變形一致,芯部殘余應力較小,抑制了絲材筆尖狀斷口的形成。研究表明,電流方向與拉拔方向一致時,拉拔力受電流影響下降更大,這可能是由于電子漂移方向和位錯滑移方向一致導致的;脈沖電流頻率對電輔助拉拔的效果沒有顯著影響。

4 鈦合金環段電輔助拉深成形

使用冷成形方式制造TC4 鈦合金環段截面不光順,起皺嚴重,無法滿足使用要求。作者團隊通過數值模擬、模具設計和工藝驗證的方式,提出鈦合金環段脈沖電流輔助拉深成形工藝(圖7)。對450mm× 275mm×1mm 的TC4 鈦合金坯料使用12V/20000A 的低壓大電流脈沖設備加以1500A 的脈沖電流和1.5V 電壓,在1min 中內升溫到所需的600℃左右,6min 內完成鈦合金環段電輔助成形工序。對比TC4 鈦合金環段冷成形和電輔助拉深成形結果,冷成形環段截面有小的起伏、不光順,起皺明顯;而電輔助成形環段截面光順,沒有明顯起皺,成形效率高。通過鈦合金環段尺寸精度的測量,可以看出電輔助成形的精度明顯提高,避免了起皺和回彈大等缺陷(圖8)。

鈦合金電致塑性成形的組織性能特征

1 脈沖電流對力學性能的影響與微觀組織分析

電致塑性效應在不同工藝下存在變形方式的差別,但其微觀機理有共性。Li 等[12]利用ImageJ 軟件分析TC4 鈦合金室溫與通電拉伸的相成分,對于原始晶粒尺寸為9.2μm的TC4 鈦合金,當有效電流密度為9.03A/mm2時,通電拉伸較室溫拉伸α 相體積分數高4.17%;同樣電流密度下,27.4μm 晶粒尺寸α 相體積分數差距為3.7%。因此,可以推斷,脈沖電流能夠促進β→α 相變。相變推動力是脈沖電流減少了相變過程所需的熱力學激活能,增大了α 相的形核速率。從脈沖電流的作用機制可解釋細晶鈦合金相變率更高,即細晶的TC4 鈦合金晶界面積大,一方面,同樣的電流密度下,電流對細晶鈦合金晶界作用更大,焦耳熱效應更明顯;另一方面,晶界面積大提供了更多α 相的形核位置。用X 射線衍射儀XRD 進行定量判斷脈沖電流對位錯密度的影響,對于9.2μm 晶粒尺寸的TC4 鈦合金,當脈沖電流的有效電流密度為6.36A/mm2、9.03A/mm2和10.48A/mm2時,和室溫拉伸相比,TC4 鈦合金樣品中位錯密度分別降低了19.37%、26.25%和62.07%。結果表明,隨著有效電流密度的增大,位錯密度不斷降低,導致材料的延伸率提高和流動應力降低。

Wang 等[13]對TA15 鈦合金軋制板通電處理研究發現,不僅在拉伸過程中通脈沖電流可以提高延展性,對于已經過常溫軋制的TA15 鈦合金薄板進行通電處理,延展性也會提高,而且在通電處理后拉伸方向與延展性之間的關系被削弱。原始的TA15 鈦合金冷軋板表現出了明顯的各向異性,不同方向的拉伸強度之差最高可達75MPa,但經過最大電流密度為5400A/mm2的作用后,各向異性顯著降低,不同方向之間的拉伸強度之差最高只有5MPa,總伸長率也從1.4%的差距降低到0.1%,如圖9 所示[13]。在斷裂前的脈沖電流處理樣品上發現了少量的微裂紋,而微裂紋的傳播行為取決于其滑移長度。對于90°的樣品,由于晶粒與拉伸方向垂直,微裂紋受板條狀初生α 相阻擋,因此在晶間發生了斷裂。隨著電流密度的增加,TA15 再結晶增加,初生板條狀α 相轉變為等軸晶粒,對于0°和45°的樣品,裂紋擴展通過等軸晶所需的能量減少,更容易因裂紋擴展而斷裂,故總伸長率具有單峰性,隨著最大電流密度的提高先增加后降低。對于90°的樣品,板條狀α 相向等軸α 相轉變的過程中,斷裂機制從晶間斷裂變為穿晶斷裂,會產生裂紋擴展和二次裂紋,所需能量增加,因此隨著最大電流密度的提高,總延伸率變得更高。

圖7 TC4 鈦合金環段電輔助拉深成形過程Fig.7 Electrically-assisted drawing process of TC4 titanium alloy ring segment

圖8 鈦合金環段件成形精度測量Fig.8 Forming precision measurement of TC4 titanium alloy ring segment

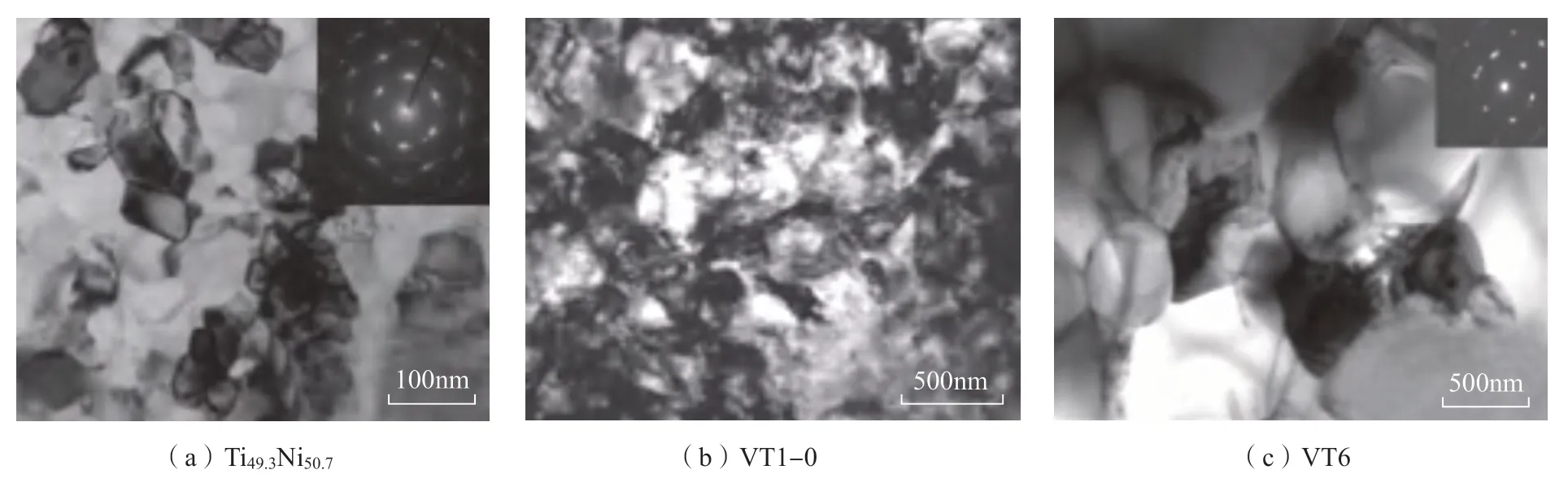

Stolyarov[14]研究了Ti49.4Ni50.6形狀記憶合金通電軋制過程中的組織性能變化,證實了脈沖電流可提升此種含鈦合金的延展性[13]。對于8 道次ECAP(等徑彎曲通道變形)方法制備此形狀記憶合金,軋制過程中通脈沖電流可將斷裂應變從0.59 提升至1.91,提高了223.7%。利用透射電子顯微鏡(TEM)觀察了電塑性軋制后的微觀組織(圖10),發現當電輔助軋制效應較為明顯時,微觀組織得到細化,此合金中初始相組成也會發生變化,在電輔助軋制后進行X 射線分析,發現β 相的占比從10%~15%減少至1%~2%。

宋輝[15]進行的研究表明,脈沖電流對微觀組織的影響與普通退火完全不同,冷作硬化經脈沖電流處理后,呈現單應變硬化系數(n)值或雙n值,不會出現退火后的3 階段冷作硬化行為。TA1 鈦合金隨著電流密度的增大,板條組織分數逐漸增加,當電流密度提高到7.96×103A/mm2時,平均溫升可以達到764℃,形成魏氏體組織,但與普通熱處理形成的粗大魏氏體不同,脈沖電流作用形成的魏氏體組織較為細小[14]。脈沖電流處理時間非常短,可看作是絕熱過程。由于塑性變形時金屬電阻的分布并不完全均勻,局部電阻值較高,會導致溫升不均勻;同時電流在缺陷處也會發生繞流,因此局部區域的溫度將遠高于平均值,容易超過TA1鈦合金的α→β 相轉變溫度(882℃),且脈沖電流帶來的升溫速度可達106℃/s 的數量級。因為形核率與過熱度之間存在正相關性,此時α→β轉變迅速發生,而高溫時間較短,相變擴散不充分,形成的β 相不均勻。當脈沖電流處理結束后,溫度降低時,沿β 相晶界發生反向的β→α 相變,此種相變速度較快,形成了馬氏體相變,α 相以板條狀在β 相晶粒內產生,故而能觀察到片層組織。而當電流密度稍低,例如電流密度為7.22×103A/mm2時,平均升溫值遠未能達到相變點,在溫度較低的區域發生再結晶現象較多,形成細小的等軸晶組織,片層組織含量低,如圖11 所示[15]。

2 脈沖電流對鈦合金預制缺陷和耐腐蝕性能的影響

圖9 TA15 鈦合金試樣通電處理后不同方向的應力-應變曲線Fig.9 Stress-strain curves of TA15 after energization treatment at different directions

圖10 鈦合金電輔助軋制微觀組織Fig.10 Microstructure of titanium alloy after electrically-assisted rolling and annealing

李細鋒等[16]研究了不同頻率脈沖電流作用下鈦合金預制缺陷的變化情況。TC4 薄板在常溫下預變形拉伸10%后,內部存在均勻分布的亞微米級孔洞,孔洞所占體積分數約為2.21%。控制脈沖電壓40V 和通電時間30s 對預變形試樣分別進行不同頻率的通電處理,頻率為120Hz時,孔洞數量開始減小,單個孔洞尺寸也有減小;頻率為140Hz 時,孔洞變化趨勢延續,并且程度顯著加劇,形狀趨于球形;當頻率繼續升高為160Hz 時,孔洞所占體積分數反而減少,且局部區域出現大尺寸孔洞,如圖12 所示[16]。

孔洞彌合機制一般認為有兩種,一種是原子的擴散填充,脈沖電流促進原子填入孔洞中,孔洞尖端處電流環路作用集中,焦耳熱效應明顯,孔洞尖端在脈沖電流下具有更高的彌合,因此孔洞有球化趨勢;另一種是熱壓合機制,孔洞區域電阻較大,焦耳熱較高,膨脹趨勢更明顯,焦耳熱導致材料內部發生膨脹,而孔洞外側基體限制了孔洞向外的膨脹,故而孔洞向內膨脹,處于熱壓縮狀態。對于孔洞在160Hz 電流下反而體積擴大、占比增加的現象,研究者解釋為原子在到達孔洞表面前,就被更高頻率的電流轟擊導致離開,因此,為了彌合和減少孔洞,應當選取最佳的脈沖電流頻率,并非頻率越高越好。

圖11 TA1 鈦合金在不同脈沖電流密度作用下的微觀組織Fig.11 Microstructure of TA1 titanium alloy under different pulse current densities

圖12 試樣預拉伸后經脈沖電流處理后的內部顯微孔洞分布(脈沖電壓40V,通電時間30s)Fig.12 Void distribution in pre-stretch specimens after pulse current treatment (pulse voltage of 40V, charging time of 30s)

脈沖電流頻率對退火態TC4 鈦合金耐腐蝕性能的影響體現出與對孔洞影響類似的單峰性,在200Hz 電流下,耐腐蝕性能最佳,不同頻率電流作用的樣品中α 相和β 相占比有顯著不同。究其原因,姜軍等[17]分析認為是溫度不同引起的。200Hz時,最高溫度為457℃,退火態TC4中的少量亞穩相α′和α″開始轉變為α+β 相,β 相數量增加,體積分數從29.36%增加到35%,此過程相當于短時的穩定化處理,使TC4 的組織更加穩定。頻率增加到300Hz 時,溫度達到728℃,TC4 開始發生靜態再結晶,由于溫度相對較低,結晶不充分,產生大量處于結晶預備期的亞晶粒和胞狀亞結構,這些亞穩態結構活性較高,更容易被腐蝕,而由于Al對擴大α 相區有顯著作用且擴散較快,所以α 相的再結晶形核和長大速率高于β 相,此時β 相的體積分數只有20.69%,顯著低于未經電流作用下的β 相含量。頻率繼續增加到400Hz,溫度升高至792℃時,觀察到鑲塊式的再結晶晶粒,從α 相向β 相的轉變開始發生,β 相體積分數達到23.18%,受腐蝕更為嚴重。當頻率繼續升高到500Hz 時,溫度達到851℃,接近β 相變點,TC4 中含有V元素,V 含量高的區域β 相含量快速提升,通電處理結束后冷卻則會形成過冷β 相和大量的亞穩相α′和α″,無擴散相變還會導致ω 相的形成,β相體積分數達到了38.27%,這些亞穩態組織更容易作為形核基體發生點蝕,因此TC4 的耐腐蝕性能已經急劇下降。

鈦合金電致塑性效應機理

目前從物理機制上,電致塑性通常被認為由焦耳熱效應、磁壓縮效應、集膚效應和純電塑性效應4 個方面構成,其中集膚效應和磁壓縮效應占比很小,且相關研究不多。Okazaki等[18]給出了高頻電流作用下集膚效應深度δ的計算公式:

式中,f為電流頻率;ρ為電阻;μ為磁導率。焦耳熱效應和純電塑性效應是電致塑性效應的主要構成部分。

集膚效應和磁壓縮效應占比較低,電致塑性的宏觀效果主要由焦耳熱效應和純電塑性效應組成。雖然對純電塑性效應有待進一步研究,但電輔助成形方法已經得到實際應用,計算電致塑性效應的綜合作用效果很有必要,可以直接優化電輔助成形工藝參數,提高生產效率。

Li 等[19]從能量角度進行了電致塑性效應的推導,建立了電流作用下的塑性應變率表達式:

式中,為指前因子;ΔG為吉布斯自由能;kb為玻爾茲曼常數;T為絕對溫度;x為平均位錯量;Ne為自由電子的數量;n為金屬離子量;E0為絕對零度時的費米能量;ΔE為金屬中自由電子能量增加值;t為電流作用時間;τ為電子的平均弛豫時間。

1 焦耳熱效應

電流通過金屬時會產生熱效應,而溫升導致塑性提高,其原理與熱成形相近。脈沖電流加熱階段遵循如下的溫升規律[20]:

式中,T為坯料溫度;t為通電時間;R為電阻率;C為比熱容;ρ為密度;Ip為峰值電流;D為脈沖電流的占空比;S為橫截面積,單位均采用國際單位制。容易判斷,通過提高電流密度(即提高Ip/S),溫升速率將以二次函數的形式迅速上升,脈沖電流加熱開始階段升溫曲線證實了這一點,如圖13 所示[20]。

Ng 等[21]相似的焦耳熱計算公式:

式中,ρ、c、d、J、tp分別為材料的電阻率、比熱、密度、電流密度和電流持續接觸時間。

焦耳熱效應是電致塑性效應的組成部分,能產生與加熱鈦合金相似的效果,但電流加熱鈦合金坯料更高效快速,有利于鈦合金電輔助成形技術的應用。

2 純電塑性效應

圖13 不同電流密度下TC4 鈦合金的加熱開始階段升溫速率Fig.13 Temperature increase rate of TC4 titanium alloy during the beginning stage of heating under different current densities

雖然有研究者認為金屬的電致塑性效應主要為焦耳熱,但從鈦合金研究的結果看,純電塑性效應不僅存在,而且相當顯著。Molotskii[22]提出了自旋電子理論,而Conrad 等[23]早在1989年就給出位錯對電子的散射過程中,通過電子對位錯的反作用力來計算電流對位錯產生的作用力(電子風)的理論計算結果:

式中,ρd/Nd為單位長度位錯的電阻率;e為電子電荷;ne為電子密度。從量子力學的角度Conrad 也給出相應的計算方式:

式中,α為常數,在0.25~1.0 之間;b為柏氏矢量;pf為費米動量;ve為電子源移速度;vd為位錯運動速度。

Ti-7Al(Al 原子分數為7%)合金分別在室溫,0.5×103A/cm2、間隔100ms的方波脈沖電流和0.5×103A/cm2連續電流作用下拉伸,盡管與其他研究相似,脈沖電流作用下的延伸率最高(圖14)[23],但拉伸時室溫的樣品強度和延展性比連續電流作用下的樣品更高,考慮到連續電流焦耳熱效應更明顯,而電子風力只有2.8Pa,影響微弱,試驗現象的產生原因仍有待分析。該研究還表明脈沖電流并不改變位錯的類型,卻會顯著改變其形態和分布。對室溫和脈沖電流作用下工程應變5%的兩種樣品進行TEM分析,發現室溫作用下的樣品具有顯著的平面滑移特征;脈沖電流作用下的樣品則具有多向位錯網絡,且在釘扎或位錯交叉處顯現出交滑移至其他平面,增強了交滑移,產生波狀位錯形態。另一方面,孿晶產生被認為是三維加工硬化模式的結果而非產生的原因,脈沖電流增強了孿晶。通過分析Ti-7Al 合金的電塑性行為,證明了脈沖電流極大地改變了缺陷的結構,從局部平面滑移到均勻波滑移[24]。

圖14 Ti-7Al 合金在不同條件下的力學和熱測量Fig.14 Mechanical and thermal measurements of Ti-7Al alloy at different conditions

Magargee 等[25]對商業純鈦的研究得出了不同結論,強制風冷到40℃后,商業純鈦在電輔助單向拉伸中的力學行為與無電流下的室溫拉伸差別很小,說明商業純鈦的純電塑性效應非常小,這與Ti-7Al 合金的研究結果明顯不同(圖15)。

圖15 商業純鈦電輔助拉伸應力-應變曲線(有強制風冷和無風冷)Fig.15 Electrically-assisted tension stress-strain curves of commercial pure titanium (with forced air cooling and without air cooling)

結論與展望

(1)電輔助成形由于可以直接快速加熱坯料,因此在工業應用上有較好的應用前景,目前已經在電輔助彎曲、拔絲和軋制工藝中得到應用,可以進一步推廣到其他成形工藝中。電輔助成形技術是將傳統成形工藝與脈沖電流外能場相復合,是對現有成形方法的補充與改善。眾多研究表明,電輔助成形不同于傳統的熱成形工藝,在降低成形力、提高成形極限與精度等方面比傳統熱成形具有更佳效果。

(2)電致塑性效應主要包括焦耳熱效應和純電塑性效應。由于純電塑性效應的存在,鈦合金的電致塑性效應可以優化其組織性能,修復變形帶來的損傷和缺陷,可以應用于組織性能修復領域。目前對于純電塑性效應的機理與定量計算還沒有形成統一的觀點和測試方法,這也是電致塑性成形技術的研究方向。

(3)電輔助成形技術是單一外加能場,隨著成形技術的發展,將多個能場耦合在一起,開展多能場制造技術的研究也是今后的研究方向。例如將電場與電磁場復合,開展鋁合金材料的板管快速高效成形;將超聲場與電場復合,開展鋁合金或鎂合金的擴散連接成形,突破鋁合金或鎂合金氧化膜問題阻礙其擴散連接技術發展的瓶頸。將多能場耦合制造,實現1+1 大于2 的作用效果,從而將多能場制造推廣到更多的領域,解決目前難變形材料制造領域的技術難題。