激光跟蹤測量技術(shù)及其整車制造領(lǐng)域應用研究

楊付四,岳雙成,韋永亮

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

引言

整車的制造過程中,車身(指焊接車身骨架)的制造精度是影響整車品質(zhì)的關(guān)鍵,車身的制造精度取決于焊接工藝的保證。保證車身焊接精度主要從焊夾具(指用于車身焊接的工裝)精度調(diào)整和焊接過程在線監(jiān)控兩方面來實現(xiàn)。但是焊夾具乃至焊裝線跨度大(從數(shù)米到數(shù)十米長)統(tǒng)一精度調(diào)裝難度大,針對在線精度監(jiān)控現(xiàn)場設備工裝密集同樣實現(xiàn)難度大。

本文以激光測量技術(shù)為思路,利用激光測量具備“精度高、遠距離、無連線”的特點進行大空間跟蹤測量,實現(xiàn)焊夾具的精密調(diào)裝;同樣可在焊裝線作業(yè)區(qū)外圍,遠距離激光跟蹤對車身進行在線監(jiān)控測量。通過激光跟蹤測量技術(shù)可有效提升車身的制造精度。

1 激光跟蹤測量技術(shù)原理簡介

激光跟蹤測量原理(如圖1):激光發(fā)射器發(fā)射激光脈沖到P點,激光發(fā)射原點O到P點距離為L,水平和垂直轉(zhuǎn)角分別為α和β,P點坐標值相對激光發(fā)射原點O為三角函數(shù)關(guān)系[1]。

圖1 激光跟蹤測量示意圖

P(x.y.z)坐標數(shù)學關(guān)系式:

依據(jù)上述數(shù)學關(guān)系式,得到P點坐標值,實現(xiàn)對P點測量。

2 激光跟蹤測量結(jié)構(gòu)組成和工作過程

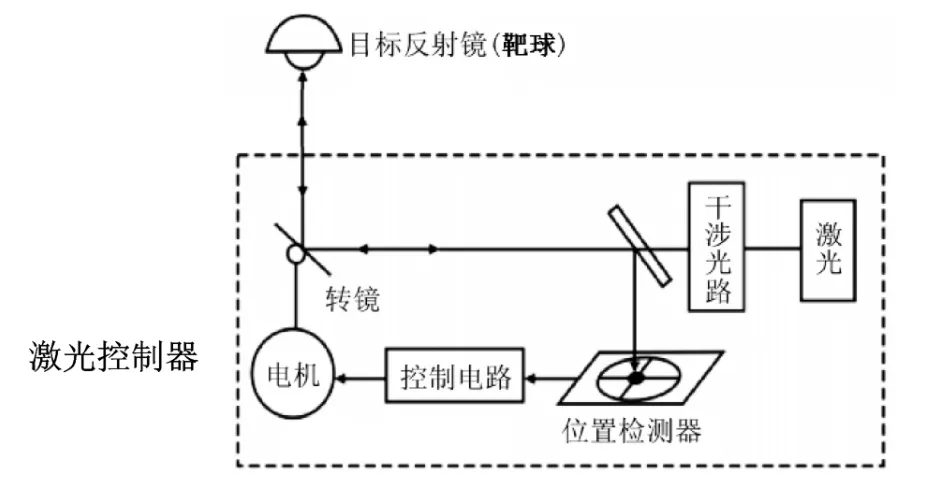

激光跟蹤測量裝置的構(gòu)成(見圖2):由激光控制器和目標反射鏡構(gòu)成;激光控制器內(nèi)部包括激光源、干涉光路、控制電路、位置檢測器和電機等。激光控制器和目標反射鏡分別稱之為激光跟蹤儀和靶球。

圖2 激光跟蹤測量裝置的構(gòu)成

其工作過程,目標反射鏡(靶球)接觸被測量物體表面,激光控制器內(nèi)部激光源發(fā)射激光脈沖,控制電路和轉(zhuǎn)鏡控制激光脈沖并實時數(shù)據(jù)相位計算,始終保證激光直線跟蹤照射目標反射鏡;干涉光路結(jié)合位置檢測器進行激光干涉測距,利用激光脈沖計算距離,通過距離和轉(zhuǎn)角計算出目標反射鏡(靶球)相對坐標值,也就得到了被測量物體相應點的坐標值[2]。

3 激光跟蹤測量在汽車制造領(lǐng)域的應用

激光跟蹤測量因其“精度高、遠距離、無連線”的特點,在汽車制造領(lǐng)域的應用具有一定優(yōu)勢。可用于車身焊裝線焊夾具的精度調(diào)裝,以及車身焊接過程中的精度在線監(jiān)測。

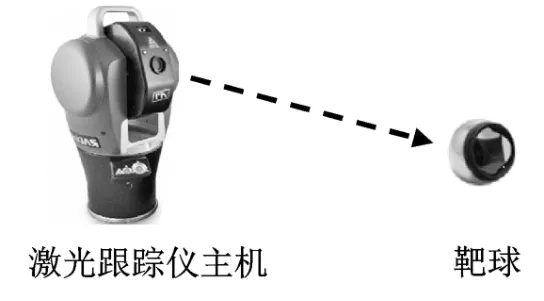

激光跟蹤測量裝置以API激光跟蹤儀(型號“R-25d”)為例(見圖3),其主要性能參數(shù)如表1:

圖3 激光跟蹤儀

表1 激光跟蹤儀(R-25d)性能參數(shù)

3.1 焊夾具的精度調(diào)裝

3.1.1 焊夾具平臺的水平調(diào)整

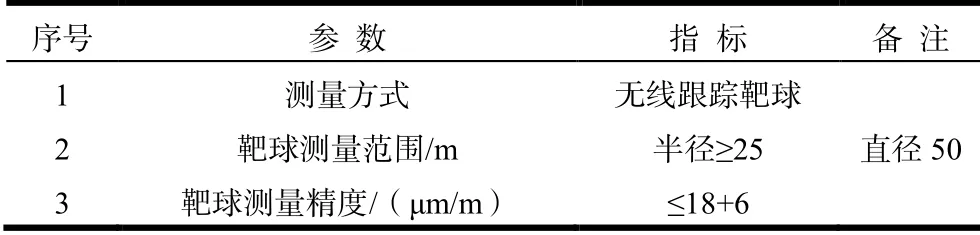

將激光跟蹤儀放置在焊夾具平臺上面或附近,能覆蓋測量整個焊夾具平臺即可,期間要保證激光跟蹤儀和焊夾具平臺相對位置固定不變。

激光跟蹤儀具備電子水平功能,測量時使用機器坐標原點及水平面作為基準。

使用靶球在焊夾具平臺周邊及中心均勻取點測量(如圖4),得出各測點的Z向坐標值;然后依據(jù)各測點的Z向差值調(diào)節(jié)夾具平臺的水平調(diào)整腳,最終使各測點Z向坐標值均勻一致。靶球在夾具表面可動態(tài)顯示局部差值,調(diào)整直觀;經(jīng)實踐可快速將焊夾具平臺(以3 m×6 m平臺為例)水平差值調(diào)至0.1 mm之內(nèi),完全達到設計要求(≦0.2 mm)。

圖4 焊夾具平臺水平調(diào)整

3.1.2 焊夾具的精度調(diào)裝

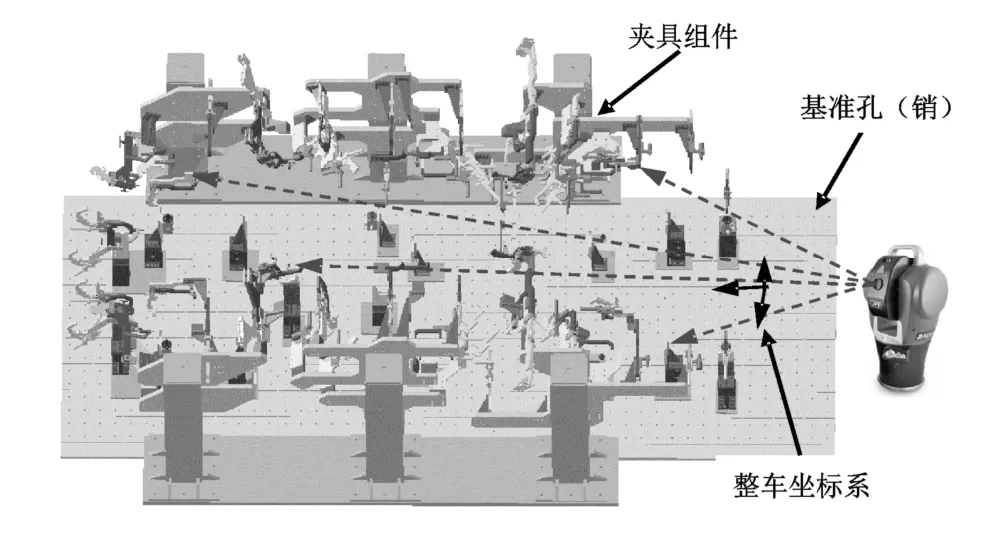

焊夾具平臺水平調(diào)整后,對夾具組件進行安裝并精度調(diào)試(如圖5)。固定放置激光跟蹤儀,盡可能保證全面測量且避免遮擋;通過靶球測量在焊夾具平臺預留上的基準孔(銷),建立整車坐標系。同樣用靶球測量夾具組件,得出夾具組件在整車坐標系下與設計的坐標偏差,然后依據(jù)坐標偏差值來調(diào)整夾具組件坐標值。

圖5 焊夾具的精度調(diào)裝

實踐中可實現(xiàn)焊夾具各個夾具組件的定位銷、定位面調(diào)整統(tǒng)一坐標精度≦0.08 mm;優(yōu)于焊夾具(定位銷≦0.1 mm、定位面≦0.2 mm)設計要求;焊夾具定位準確是車身焊接精度的工藝保證[3]。

3.2 車身焊接精度在線監(jiān)測

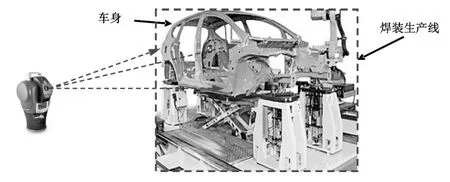

車身由焊裝生產(chǎn)線(由焊夾具組成)焊接生產(chǎn),有生產(chǎn)節(jié)拍和精度質(zhì)量控制的要求。

將激光跟蹤儀放置在焊裝生產(chǎn)線邊,通過靶球遠距離對車身焊接進行在線精度監(jiān)測(如圖6);在不影響生產(chǎn)節(jié)拍的情況下完成對車身關(guān)鍵點精度監(jiān)測。

圖6 在線精度監(jiān)測

依據(jù)在線精度監(jiān)測結(jié)果,精準實施對策(必要的焊夾具等工藝調(diào)整),保證了下線車身的精度[4]。

3.3 激光跟蹤測量技術(shù)特別注意事項

激光跟蹤測量技術(shù),不同于其他測量技術(shù),需要注意如 下[5]:

(1)激光跟蹤測量為光學測量(屬激光脈沖干涉測距技術(shù)),對溫度敏感,要保證測量精度,需預熱(約15~60分鐘)使激光發(fā)射器更加穩(wěn)定;

(2)激光跟蹤測量,會受到激光傳導路線的制約,要避免遮擋光路才能完成測量;

(3)目標反射鏡(靶球)為精密光學器件,都要輕拿輕放,測量避免意外跌落造成精度失準或損壞。

4 小結(jié)

本文淺析激光跟蹤測量技術(shù),闡述了該技術(shù)在整車制造領(lǐng)域的應用研究;在焊夾具精度調(diào)裝和車身焊接在線精度監(jiān)測上實踐應用,提高了焊接工藝能力,從而保證焊接車身精度質(zhì)量。該測量技術(shù)可廣泛應用于整車制造行業(yè),能有效保證整車制造質(zhì)量。