川崎BZ740油泵修復工藝設計

高中偉,王冬波

(陜西重型汽車有限公司,陜西 西安 710200)

引言

油壓機作為鍛壓設備的一種特殊類型,因易于得到較大公稱壓力及工作行程,被廣泛應用在汽車駕駛室生產的第一道拉延工序,這種設備故障的出現和設備使用時間是息息相關的,一般故障為泄露引起的油量不足,重大故障就是泵的損壞。

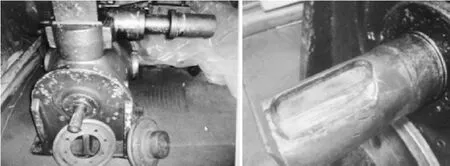

DP800/500T雙動油壓機為我公司1976年從日本川崎油工公司購進的重點設備,目前已運行了四十余年。2021年2月7日維修人員在日常巡檢時發現機床頂部異響,經查內滑塊用左旋泵BZ740油泵主軸軸頭發生研損,經實測外徑尺寸為Ф63 mm,標準尺寸為Ф65 mm,而且鍵槽發生滾鍵損傷,軸頭研損極不規則,且與其配合聯軸器內孔出現磨損。如圖1所示:

圖1 BZ740油泵主軸損傷現場實拍圖

現狀檢查:針對軸頭外圓未磨損的部位檢查跳動0.01 mm,軸向竄動0.005 mm,確定軸旋轉精度良好,只是軸端安裝聯軸器處外圓發生了磨損,磨損原因初步分析為聯軸器內孔與軸端外圓裝配時存在間隙且間隙過大,在轉動中發生松動摩擦,引起軸端外圓與鍵槽滾鍵損壞。

一般傳統的油泵主軸修復工藝為:拆卸油泵主軸、清洗、去毛刺、磁力探傷、堆焊軸頭(非磨損部位纏繞石棉保護,焊前預熱,焊后回火[1])、修中心孔、精車外圓、鉗工劃鍵槽線、銑鍵槽、去毛刺、精磨外圓、去毛刺、清洗、待裝配。

根據此次油泵主軸軸端的磨損情況確定修理方案為:軸端焊補→修車外圓→修磨外圓→銑鍵槽→配作法蘭聯軸器。

油泵聯軸器法蘭、精車、內孔與油泵主軸外圓Ф65 mm配車,間隙0.01 mm。但是根據使用單位設備使用現狀,工期緊,任務急。決定不拆卸油泵主軸,現場堆焊,堆焊后委托我公司某分廠進行軸端外圓的加工。

堆焊后主軸外圓中心找正,找正后加工時主軸固定,加工的難點如下:

堆焊后油泵主軸能夠轉動,因為油泵軸承為滾動軸承,對此根據我公司某廠的設備及工藝裝備,選擇機加工工藝作為最終修復方案。

油泵軸伸修復的技術要求為:(1)焊接后油泵主軸軸端要求加工后同油泵軸承同軸度保證0.02 mm,表面粗糙度Ra1.6,尺寸精度Ф64.50-0.02。(2)軸伸修復后重新開鍵槽,按照18 mm鍵寬標準進行鍵槽加工,鍵槽長度70 mm,并配做平鍵。(3)按軸伸修復后的尺寸配做聯軸器,符合重載工況約1170 Nm配合技術規范。

1 BZ740油泵主軸外圓的車鏜工藝設計

由于油泵主軸不拆卸,且油泵主軸能自由轉動,針對工件的特點及技術要求選擇設備及機加工工藝。

1.1 銑外圓

與油泵主軸中心等高等寬處安裝一機械分度頭,油泵軸伸軸頭中心一個M16螺紋孔固定一圓棒、分度頭三爪夾緊圓棒,轉動分度頭,分度頭帶動油泵主軸旋轉,形成一真圓,且工藝基準與裝配基準統一。分度頭與油泵安放于數控龍門銑工作臺,固定油泵與分度頭,數控龍門銑銑頭端部安裝一立銑刀,端齒銑削外圓,銑削時工件由分度頭帶動旋轉,形成進給運動,銑頭旋轉形成主運動進行切削,且油泵與分度頭隨工作臺縱向往復運動進行油泵主軸軸向切削,形成整個油泵主軸外圓的加工,橫梁或者主軸套筒進給形成深度進給。

但經過現場調研,要使分度頭與油泵主軸等高,需做調整墊鐵,且數控龍門銑加工任務繁重,方案只得放棄。

1.2 萬能鏜頭車外圓

設備選用TX619A/1臥式鏜床。

設計制作專用V形壓板和工藝延長假軸:

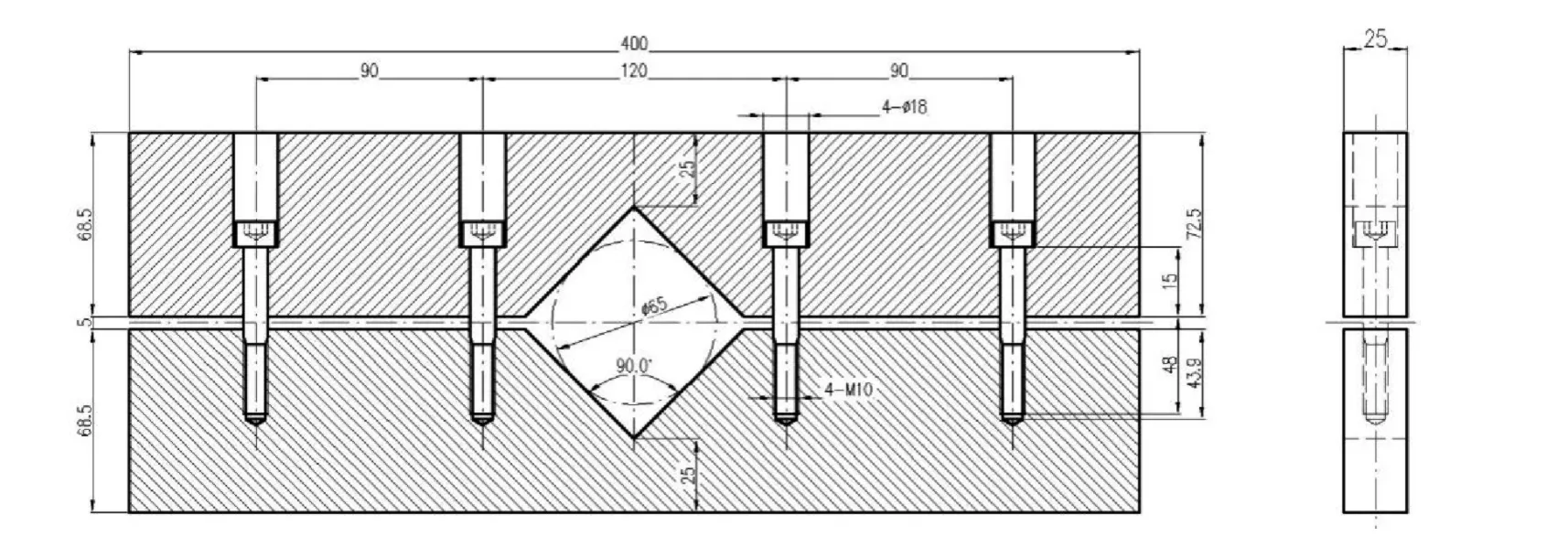

專用V形壓板由兩塊中部帶V字槽外形尺寸為(400× 68.5×25) mm,金屬壓塊組成,使用時油泵主軸靠上、下壓塊兩個V形槽配合固定并通過4個M10內六方螺栓預緊,保證加工時主軸不轉動,如圖2、3所示。

圖2 專用V型壓板結構圖

圖3 專用V型壓板現場應用圖例

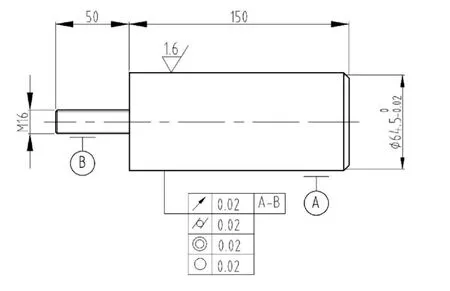

工藝延長假軸是指軸端一側帶M16外螺紋桿的工藝用延長短軸,軸徑與油泵主軸軸徑相同,粗糙度為1.6,使用時將假軸M16螺桿部旋入油泵軸端M16螺孔內,保證同軸度在0.02 mm以內,作為加工泵軸過程中外圓拉表找正測量用,如圖4所示。

圖4 工藝延長假軸結構圖

V形壓板夾持油泵軸頸外圓,工藝假軸與油泵主軸通過M16找正鏜桿與油泵主軸同軸度小于0.03 mm。運用刀能鏜頭,車削油泵主軸軸伸外圓。為了彌補油泵主軸軸承間隙的誤差,采取誤差補償方法,使修鏜后油泵主軸軸伸外圓相對于油泵軸承的同軸度達到0.03 mm。

1.3 平旋盤車外圓

設備選用TX619A/1臥式鏜床。

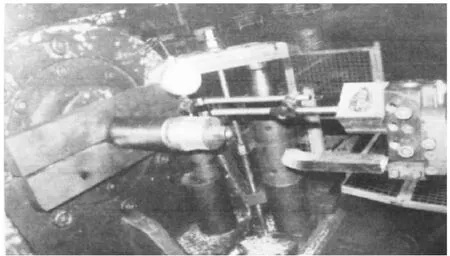

油泵安裝于工作臺,V形壓板夾持油泵軸頭Ф65 mm處外圓(油泵主軸軸伸靠近前端軸承處未磨損部位,有23 mm寬,V形壓板、V形槽與壓板端面垂直度小于0.02 mm);裝上夾緊壓板后,找正壓板端面與工作臺模向平行度小于0.05 mm;檢查壓板端面與工作臺縱向平行度0.05 mm。安裝油泵時油泵支座底平面擦拭干凈,底座不允許墊支,以使與油泵實際工作情況相一致,如圖5所示。

圖5 BZ740油泵現場維修加工圖例

以平旋盤旋轉中心為基準,找正與油泵中心同軸度小于0.03 mm。車削油泵軸端工藝頭外圓見光,松開壓板,旋轉油泵軸,檢查工藝頭圓跳動0.20 mm,且粗糙度表面大于Ra6.3,特別粗糙。經過分析,可能是平旋盤切削用量選擇不合適,n≤200 r/min,于是選用萬能鏜頭車外圓,使鏜頭轉速n=200 r/min,但車削后,工件軸端外圓與油泵軸承同軸度依舊為0.20 mm。

經過測量,發現鏜桿與油泵同軸度小于0.03 mm后,切削后測量油泵主軸跳動為0.20 mm,再檢查油泵主軸與鏜桿同軸度為0.15 mm,初步懷疑可能是主軸箱溜車,即主軸箱上下夾緊不可靠。于是人為找正時根據油泵主軸的跳動偏心,使鏜桿與油泵主軸偏心為0.15 mm;車削試件外圓后,外圓相對于油泵主軸軸承跳動0.03 mm,于是,車削油泵主軸軸端外圓至尺寸Ф650-0.03,檢查油泵軸端外圓跳動0.03 mm。至此,油泵軸端外圓加工完畢。

接下來,利用鏜床工作臺回轉功能,將油泵軸伸與鏜床主軸垂直放置,重新加工鍵槽,精銑鍵槽至180-0.018要求尺寸。

2 油泵相關安裝件的加工設計

2.1 導向平鍵與鍵槽的配合

根據加工完成的油泵軸端鍵槽尺寸配作導向平鍵,鍵和鍵槽的形位公差、配合及尺寸標注按照(GB/T 1095—2003,GB/T1096—2003)執行[2],安裝形式采用緊密配合,以防止運行中發生二次滾鍵損傷。

2.2 聯軸器軸孔與軸伸的配合

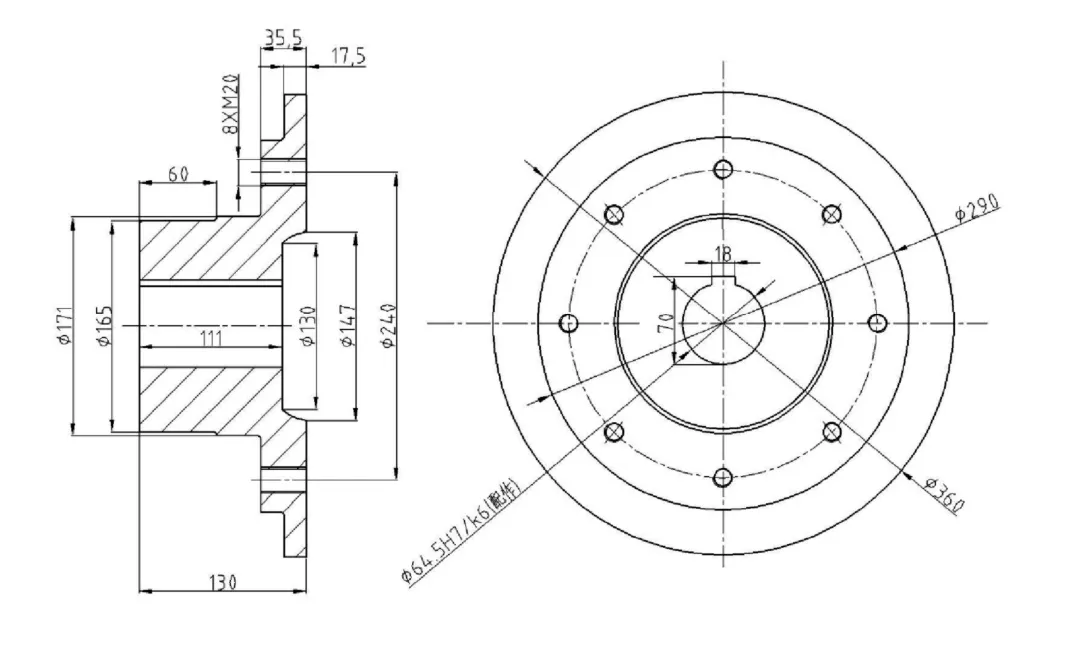

根據油泵軸伸外圓實際加工尺寸配作聯軸器,聯軸器中心孔與主軸外圓配合公差采用過渡配合Ф64.5H7/k6[3],如圖6所示。安裝過程中保證軸孔配作合適,不宜過緊也不宜過松,過緊不容易拆卸,過松容易造成傳動中滾鍵,損傷內部結構。

圖6 油泵聯軸器加工結構圖

3 結束語

通過這次對川崎油工BZ740進口油泵主軸損壞故障的自主攻關修復,探索到油泵主軸不拆卸整體車鏜工藝方案,減小了由于反復人為拆裝對油泵整體精度的影響,解決了此類油泵損壞只能單靠返回原廠維修的技術瓶頸,降低了進口高價值備件的維護成本,為同類油泵故障自主維修提供借鑒意義。