燃料電池大功率變換器支架設計及仿真分析

周夢婷,趙俊哲

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

前言

隨著環(huán)境污染與能源危機,氫燃料電池汽車逐漸成為全球汽車工業(yè)關注的重點。但是燃料電池動態(tài)響應慢、電壓變化范圍較大,不支持能量的雙向流動,因此需要匹配燃料電池用的大功率變換器(fuel cell DC/DC convertor,以下簡稱FDC)實現(xiàn)燃料電池與動力電池的工作電壓匹配,僅從結構方面來說,F(xiàn)DC體積與重量相對比傳統(tǒng)降壓型小功率DC/DC要大得多,而乘用車前艙空間相對狹小,通常會將FDC布置于底盤位置,作為底部的高壓大功率零部件,需要重點關注振動以及碰撞對人員與整車產生的影響,如何在保證其離地間隙的同時,確保支架的可靠性是一大技術難點。

本文基于某乘用車車型設計了一種燃料電池大功率變換器支架。綜合考慮零部件與高壓線束以及管路重量分布情況以及離地間隙要求,本文設計開發(fā)了一種片式結構的長支架,并結合HyperWorks軟件進行了支架的靜強度與疲勞仿真分析,通過仿真結果,針對該支架具有失效風險的部位從結構、厚度、材料等方面進行了優(yōu)化,并通過整車與臺架耐久可靠性試驗,進行了充分驗證,避免了由于設計、制造與實際應用時出現(xiàn)某些未考慮的原因發(fā)生斷裂、變形以及疲勞失效,本文提出了一種固定于底盤可承載大體積高壓零部件的高可靠性支架設計方案。

1 FDC支架模型建立

1.1 FDC支架3D數(shù)模設計

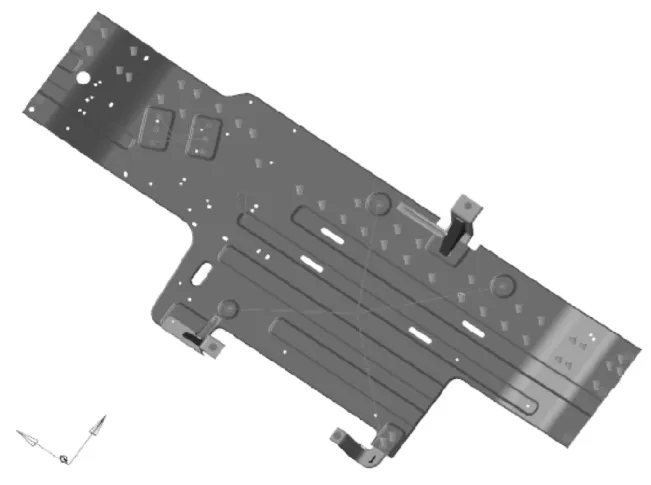

本文綜合考慮車型底盤空間與所搭載的FDC,加熱器,冷卻水泵等高壓零部件布置情況,以及所搭載的高壓線束與管路分布,設計了一種片式結構FDC支架,整體結構如圖1所示。

圖1 FDC支架3D數(shù)模

1.2 FDC支架有限元模型建立

假設支架材質均勻且各項同性,且支架皆為理想焊接,忽略不影響支架強度分析的細小螺孔等[1],將焊接件構造成一個整體件后對其進行有限元網(wǎng)格劃分,如圖2所示。其中計算中使用材料為HC340LAD+ZF,其材料密度為7.8e+3 kg/m3,彈性模量206 GPa,泊松比0.3,屈服強度340 MPa~420 MPa。

圖2 FDC支架有限元模型

2 FDC支架剛度分析

2.1 靜強度分析

本文通過靜強度分析支架在靜態(tài)載荷時的能力與可靠性,可以通過靜強度結果確定結構中應力較大的危險點,其應力大小反應了該點應力的集中程度[2]。

限定邊界條件:約束支架安裝點6向自由度。

載荷工況:載荷工況按照Z向-6 g,Z向+4 g,轉彎工況,制動工況輸入。

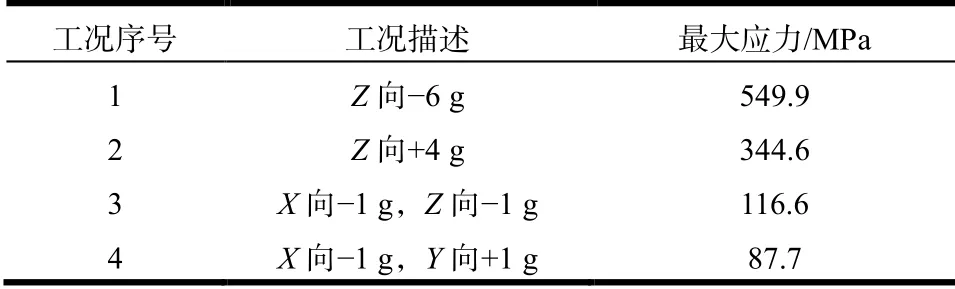

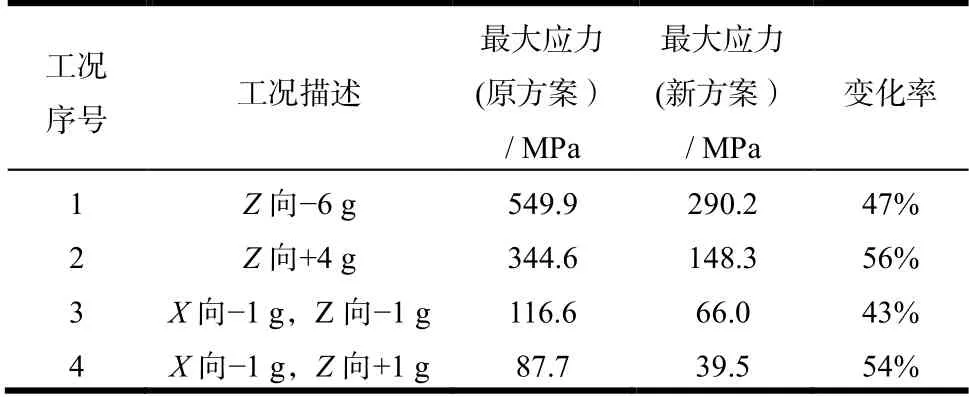

各工況應力結果如表1所示,應力云圖如圖3所示。

表1 各工況應力結果

圖3 FDC原支架應力云圖

由圖可知,三個小支架支撐位置附近受到大功率FDC的重力影響,應力較為集中,最大應力值為549.9 MPa大于材料屈服強度,存在失效風險,但是由于整車空間有限,沒有空間增加橫梁結構,片式結構本身存在較大的斷裂與變形失效的隱患,可從受力分布情況強化支撐位置附近的結構。

2.2 優(yōu)化分析

為降低或避免應力集中,使支架的應力分布盡可能趨于均勻,在保證強度的前提下實現(xiàn)各個位置疲勞壽命相近,本文通過以下幾種方式進行優(yōu)化:

(1)在條件允許的情況下盡量增加加強筋以及貫穿筋;

(2)增加定位凸臺與翻邊;

(3)增加固定支架,采用點焊與二保焊相結合的方式。

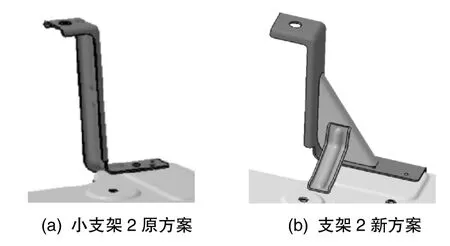

其中失效部位原方案與優(yōu)化方案對比如下所示:

圖4 小支架1方案對比圖

圖5 小支架2方案對比圖

圖6 小支架3方案對比圖

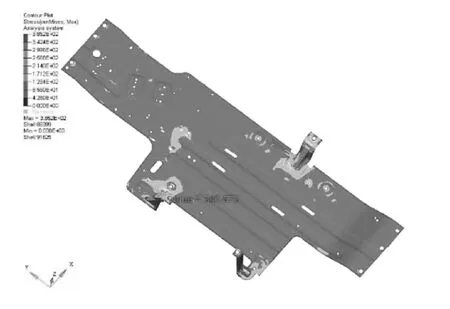

圖7 FDC新支架應力云圖

表2 優(yōu)化前后方案各工況應力情況對比

通過靜強度分析結果可知,優(yōu)化后FDC支架在垂直-Z向6 g工況下最大應力為290.2 MPa,低于材料HC340LA+ZF的屈服強度,且具有安全余量,因此FDC支架結構滿足靜強度設計要求。

3 FDC支架疲勞分析

由于汽車在行駛過程中零部件會承受交變載荷,因此疲勞失效式實際應用最常見的失效之一[2-3],而疲勞仿真可以預測在疲勞載荷作用下的薄弱位置,提供支架結構優(yōu)化的方向,本文采用n Code Design Life疲勞分析軟件計算疲勞壽命,該軟件可將實驗數(shù)據(jù)與仿真結果進行聯(lián)合修正[4],由于此車型為現(xiàn)有平臺,可將耐久試驗車輛實際路譜采集數(shù)據(jù)作為此支架疲勞仿真載荷數(shù)據(jù)輸入。

對上述優(yōu)化后的新方案進行疲勞分析,仿真結果如下圖所示,由圖可知,支架最小壽命為78.2,焊縫最小壽命為117.285,大于目標值1,滿足設計要求,此優(yōu)化方案可行。

圖8 FDC支架疲勞壽命結果云圖

4 試驗驗證

FDC支架樣件經(jīng)過整車綜合耐久、高強度耐久、四立柱試驗、24通道試驗等實車耐久試驗以及燃料電池系統(tǒng)臺架耐久試驗驗證,現(xiàn)場檢查上述方案下FDC支架各處情況,如下圖所示,未出現(xiàn)斷裂變形等現(xiàn)象,符合設計要求。

圖9 實車耐久試驗結果

5 結論

本文設計開發(fā)了一種燃料電池大功率變換器用的FDC支架。通過靜強度與疲勞壽命仿真分析,針對失效部位從結構、材料、厚度等方面進行了優(yōu)化,通過增加加強筋以及貫穿筋,增加翻邊與凸臺等措施進行強化,并通過整車與臺架耐久可靠性試驗,進行了充分驗證,提高了支架的耐久可靠性,設計出一種可用于有限空間下可承重的片式結構支架。