基于某純電動(dòng)車(chē)的低頻制動(dòng)噪聲優(yōu)化研究

祝丹暉,楊樂(lè),Charles Zhang

(比亞迪汽車(chē)工業(yè)有限公司,深圳518118)

前言

整車(chē)制動(dòng)系統(tǒng)的振動(dòng)噪聲性能在燃油車(chē)型NVH(noise,vibration and harshness)性能開(kāi)發(fā)中是重要的一環(huán)[1],其振動(dòng)噪聲機(jī)理主要涉及以摩擦學(xué)為主的多學(xué)科領(lǐng)域[2],制動(dòng)系統(tǒng)出現(xiàn)的NVH問(wèn)題對(duì)乘客主觀感受和車(chē)輛行駛安全都會(huì)產(chǎn)生明顯的負(fù)面影響,為改善這種情況,業(yè)內(nèi)用于制動(dòng)NVH相關(guān)的研發(fā)投入也較多[3]。而對(duì)于電動(dòng)汽車(chē)來(lái)說(shuō),電驅(qū)動(dòng)系統(tǒng)的引入使整車(chē)加速性能顯著提升;同時(shí),由于電池包自身質(zhì)量,整車(chē)整備質(zhì)量也顯著增加,因此對(duì)整車(chē)制動(dòng)系統(tǒng)各方面要求也顯著提升,如制動(dòng)壓力和散熱量等,尤其對(duì)于高驅(qū)動(dòng)轉(zhuǎn)矩、高驅(qū)動(dòng)轉(zhuǎn)速、長(zhǎng)續(xù)航的SUV車(chē)型來(lái)說(shuō)要求更高。在這種情況下,制動(dòng)系統(tǒng)的NVH特性相比于燃油車(chē)也會(huì)呈現(xiàn)新的特點(diǎn)。

本文中以某純電動(dòng)車(chē)型為例,對(duì)通風(fēng)盤(pán)式制動(dòng)系統(tǒng)在制動(dòng)過(guò)程出現(xiàn)的持續(xù)性低頻噪聲問(wèn)題進(jìn)行深入研究,嘗試剖析此類(lèi)問(wèn)題的產(chǎn)生機(jī)理,并通過(guò)對(duì)關(guān)聯(lián)機(jī)理的核心參數(shù)進(jìn)行優(yōu)化,由此給出制動(dòng)系統(tǒng)NVH設(shè)計(jì)的關(guān)鍵要素和原則,為包括純電動(dòng)在內(nèi)的電動(dòng)汽車(chē)制動(dòng)系統(tǒng)NVH設(shè)計(jì)奠定基礎(chǔ)。

1 盤(pán)式制動(dòng)器結(jié)構(gòu)與傳統(tǒng)車(chē)型制動(dòng)NVH問(wèn)題

1.1 盤(pán)式制動(dòng)器的基本結(jié)構(gòu)和工作原理

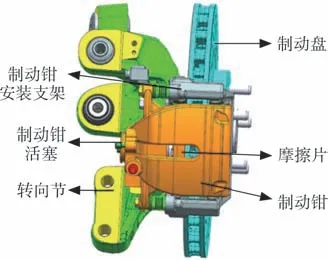

盤(pán)式制動(dòng)器是目前上市車(chē)型中使用較多的制動(dòng)器之一,其結(jié)構(gòu)如圖1所示,盤(pán)式制動(dòng)器的固定摩擦元件是兩塊帶有摩擦材料的摩擦片,摩擦片安裝在制動(dòng)卡鉗內(nèi),摩擦片之間裝有作為旋轉(zhuǎn)摩擦的制動(dòng)盤(pán),制動(dòng)盤(pán)通過(guò)螺栓固定在輪轂上。

圖1 盤(pán)式制動(dòng)器結(jié)構(gòu)

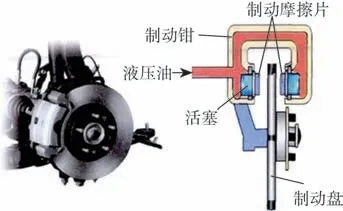

當(dāng)駕駛員踩下制動(dòng)踏板時(shí),制動(dòng)液從主缸進(jìn)入鉗體,推動(dòng)活塞移動(dòng),達(dá)到一定壓力,內(nèi)側(cè)摩擦片與制動(dòng)盤(pán)接觸,并對(duì)制動(dòng)盤(pán)產(chǎn)生正壓力,當(dāng)缸內(nèi)壓力足夠大時(shí),內(nèi)外兩摩擦片總成夾緊制動(dòng)盤(pán),實(shí)現(xiàn)制動(dòng)。盤(pán)式制動(dòng)器工作原理如圖2所示[4]。

圖2 盤(pán)式制動(dòng)盤(pán)工作原理

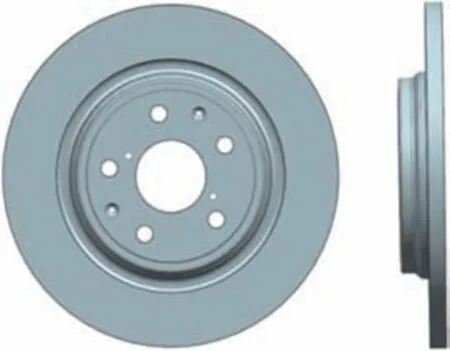

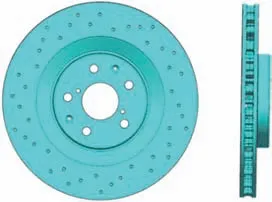

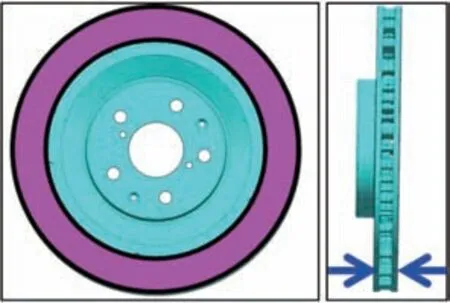

制動(dòng)盤(pán)通常有兩種類(lèi)型,通風(fēng)盤(pán)和實(shí)心盤(pán),如圖3和圖4所示。實(shí)心盤(pán)結(jié)構(gòu)的內(nèi)部是均勻等厚盤(pán)面,而通風(fēng)盤(pán)結(jié)構(gòu)由兩側(cè)盤(pán)面通過(guò)中間散熱筋連接。汽車(chē)高速制動(dòng)使摩擦片和制動(dòng)盤(pán)之間由于摩擦迅速升溫,導(dǎo)致制動(dòng)盤(pán)產(chǎn)生熱變形,影響車(chē)輛制動(dòng)能力[5],而采用通風(fēng)盤(pán)結(jié)構(gòu)可大幅提升制動(dòng)盤(pán)的散熱性能。對(duì)于加速較快的純電動(dòng)車(chē)而言,由于加速快和自身質(zhì)量大,需要更大制動(dòng)力,對(duì)散熱需求更高,因此更多的車(chē)輛使用通風(fēng)盤(pán)結(jié)構(gòu)。

圖3 實(shí)心盤(pán)式制動(dòng)盤(pán)的結(jié)構(gòu)剖面示意圖

圖4 通風(fēng)盤(pán)式制動(dòng)盤(pán)的結(jié)構(gòu)剖面示意圖

1.2 傳統(tǒng)車(chē)型基本NVH問(wèn)題分類(lèi)

對(duì)于制動(dòng)系統(tǒng)的噪聲,根據(jù)其對(duì)應(yīng)頻率大致可分為低頻噪聲和中高頻噪聲。通常1 000 Hz以下稱(chēng)為低頻噪聲,1 000 Hz以上稱(chēng)為中高頻噪聲,中高頻噪聲常被叫做Squeak或Squeal。業(yè)內(nèi)關(guān)于低頻制動(dòng)噪聲的研究工作主要集中在低速制動(dòng)壓力變化導(dǎo)致黏-滑摩擦激勵(lì)所引發(fā)的制動(dòng)噪聲[6];中高頻的研究工作主要集中在高頻尖叫摩擦噪聲的研究[7-11];而從中高車(chē)速持續(xù)到低車(chē)速的低頻制動(dòng)噪聲尚未見(jiàn)報(bào)道。

2 純電動(dòng)車(chē)低頻制動(dòng)噪聲問(wèn)題與產(chǎn)生機(jī)理研究

2.1 問(wèn)題分析

本文中研究的純電動(dòng)車(chē)在踩制動(dòng)滑行工況時(shí),車(chē)內(nèi)有明顯且主觀不可接受的低頻噪聲,并且制動(dòng)踏板越深,車(chē)內(nèi)噪聲越明顯。為使問(wèn)題穩(wěn)定復(fù)現(xiàn)且測(cè)試數(shù)據(jù)可對(duì)比,制定了標(biāo)準(zhǔn)測(cè)試工況,即車(chē)速?gòu)?0 km∕h開(kāi)始踩制動(dòng)踏板直至車(chē)輛停止,制動(dòng)踏板深度為60%,后文中的測(cè)試均為此工況。

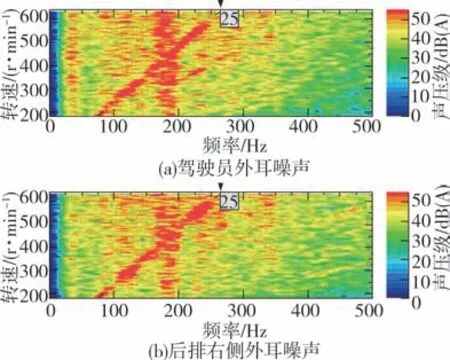

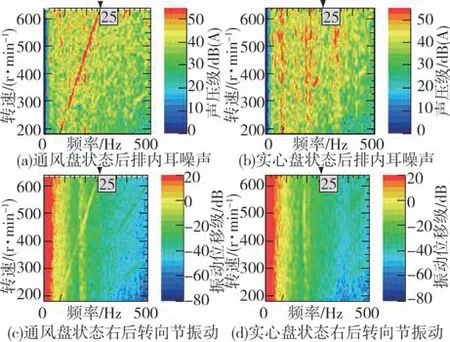

測(cè)試得到的車(chē)內(nèi)噪聲三維時(shí)頻彩圖(后文統(tǒng)稱(chēng)時(shí)頻圖)如圖5所示,其中左縱軸表達(dá)的轉(zhuǎn)速為傳動(dòng)軸轉(zhuǎn)速(本文中提到的轉(zhuǎn)速均為傳動(dòng)軸轉(zhuǎn)速)。

圖5 車(chē)內(nèi)噪聲時(shí)頻圖

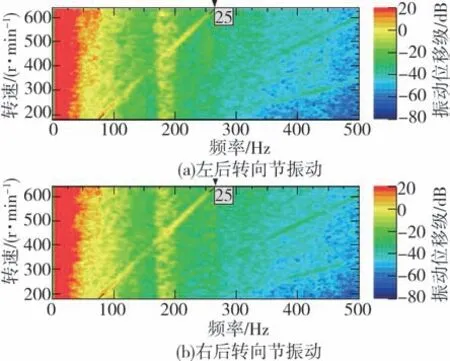

通過(guò)對(duì)圖5所示的車(chē)內(nèi)噪聲進(jìn)行聲音回放和濾波分析,首先確定了車(chē)內(nèi)感受的制動(dòng)噪聲從車(chē)速90至25 km∕h均存在;其次,噪聲是由以傳動(dòng)半軸轉(zhuǎn)速為基礎(chǔ)的25階噪聲所造成,對(duì)應(yīng)問(wèn)題頻率約為60-300 Hz(傳動(dòng)軸25階的階次聲壓級(jí)隨轉(zhuǎn)速切片圖如圖6所示)。因此,本文研究的問(wèn)題屬于從高速到低速均能清晰被感知的低頻制動(dòng)噪聲。

圖6 車(chē)內(nèi)噪聲傳動(dòng)軸25階切片

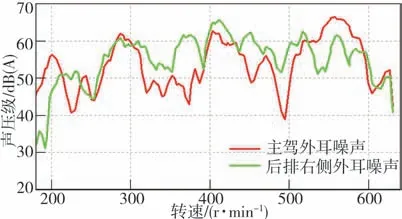

在此基礎(chǔ)上,經(jīng)過(guò)對(duì)整車(chē)行駛系統(tǒng)和動(dòng)力傳動(dòng)系統(tǒng)的路徑分析,可發(fā)現(xiàn)后輪左右轉(zhuǎn)向節(jié)位置的振動(dòng)階次特征與車(chē)內(nèi)噪聲一致,均為傳動(dòng)軸25階,如圖7所示。通過(guò)分析得知,左右轉(zhuǎn)向節(jié)位置25階振動(dòng)量級(jí)明顯大于傳遞路徑上的其它位置,故該問(wèn)題與轉(zhuǎn)向節(jié)附近的系統(tǒng)高度相關(guān),但因轉(zhuǎn)向節(jié)自身并不產(chǎn)生激勵(lì),且不具備產(chǎn)生25階的結(jié)構(gòu)基礎(chǔ),由此可推斷,制動(dòng)低頻噪聲很可能與轉(zhuǎn)向節(jié)相連的制動(dòng)盤(pán)有關(guān)。

圖7 左后和右后轉(zhuǎn)向節(jié)振動(dòng)時(shí)頻圖

2.2 通風(fēng)盤(pán)結(jié)構(gòu)分析與問(wèn)題產(chǎn)生的機(jī)理假設(shè)

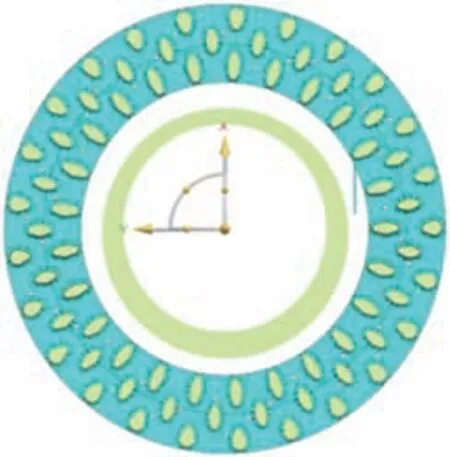

如前文所述,通風(fēng)盤(pán)結(jié)構(gòu)一般由兩側(cè)盤(pán)面通過(guò)中間散熱筋連接,本文所研究的通風(fēng)盤(pán)內(nèi)部有3圈散熱筋(如圖8所示),每圈散熱筋有25個(gè),恰好與前述問(wèn)題的傳動(dòng)軸25階吻合。因此有可能是通風(fēng)盤(pán)結(jié)構(gòu)振動(dòng)導(dǎo)致了轉(zhuǎn)向節(jié)出現(xiàn)傳動(dòng)軸25階振動(dòng),從而引起車(chē)內(nèi)制動(dòng)噪聲問(wèn)題。

圖8 通風(fēng)盤(pán)剖面結(jié)構(gòu)示意圖

根據(jù)通常情況下旋轉(zhuǎn)階次的特征,同時(shí)基于制動(dòng)盤(pán)受力特點(diǎn)和制動(dòng)盤(pán)結(jié)構(gòu)的綜合分析,可假設(shè)是由于盤(pán)面剛度變化導(dǎo)致了盤(pán)面位移波動(dòng),從而引起盤(pán)面振動(dòng)。

為驗(yàn)證假設(shè)的合理性,本文也通過(guò)主觀評(píng)價(jià)和客觀測(cè)試對(duì)比了裝有通風(fēng)盤(pán)和實(shí)心盤(pán)的車(chē)輛,主客觀評(píng)價(jià)結(jié)果均表明裝有實(shí)心盤(pán)車(chē)輛的車(chē)內(nèi)噪聲和轉(zhuǎn)向節(jié)振動(dòng)無(wú)問(wèn)題階次,如圖9和圖10所示,而其中實(shí)心盤(pán)恰好無(wú)散熱筋結(jié)構(gòu),根據(jù)本文假設(shè),這意味著沿盤(pán)面周向方向也應(yīng)無(wú)剛度變化,其盤(pán)面應(yīng)該無(wú)位移波動(dòng),也就無(wú)盤(pán)面振動(dòng),這從側(cè)面反映了本文假設(shè)的合理性。

圖9 通風(fēng)盤(pán)與實(shí)心盤(pán)狀態(tài)的車(chē)內(nèi)噪聲和右后轉(zhuǎn)向節(jié)振動(dòng)時(shí)頻圖對(duì)比

圖10 通風(fēng)盤(pán)與實(shí)心盤(pán)狀態(tài)的車(chē)內(nèi)噪聲和右后轉(zhuǎn)向節(jié)振動(dòng)階次切片對(duì)比

3 低頻制動(dòng)問(wèn)題機(jī)理假設(shè)的驗(yàn)證

3.1 基于假設(shè)的制動(dòng)盤(pán)有限元數(shù)值模型

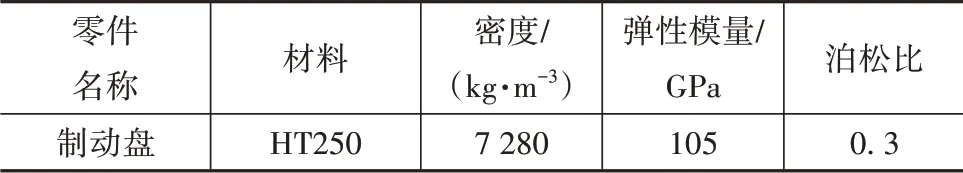

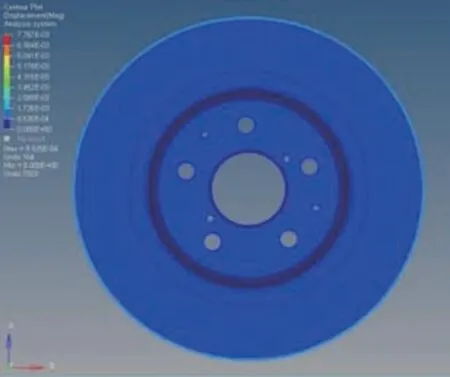

為驗(yàn)證以上假設(shè)的正確性,本節(jié)嘗試通過(guò)構(gòu)建原理性的有限元數(shù)值模型來(lái)模擬制動(dòng)盤(pán)結(jié)構(gòu)。本文中使用了HyperWorks軟件對(duì)制動(dòng)盤(pán)做四面體網(wǎng)格劃分;同時(shí),在不影響驗(yàn)證結(jié)論的前提下,對(duì)制動(dòng)盤(pán)上的部分工藝結(jié)構(gòu)(如倒角等)進(jìn)行了適當(dāng)簡(jiǎn)化;模型中使用的制動(dòng)盤(pán)材料參數(shù)如表1所示。

表1 制動(dòng)盤(pán)材料參數(shù)

模型中制動(dòng)盤(pán)通過(guò)螺栓和轉(zhuǎn)向節(jié)連接,無(wú)相對(duì)位移,因此可完全約束制動(dòng)盤(pán)和轉(zhuǎn)向的連接部分。

對(duì)于模型中的載荷施加,由于制動(dòng)時(shí)車(chē)速(或輪速)較高,制動(dòng)盤(pán)轉(zhuǎn)速快,在極短時(shí)間內(nèi),可近似認(rèn)為整個(gè)制動(dòng)盤(pán)面受到均勻壓力且與時(shí)間無(wú)關(guān),即可將時(shí)變振動(dòng)問(wèn)題轉(zhuǎn)化為盤(pán)面靜態(tài)受載時(shí)的變形和位移問(wèn)題來(lái)考察盤(pán)面的變形和位移量。

仿真模型中的載荷施加如圖11所示,即將制動(dòng)器總成制動(dòng)壓力等效為面壓力施加到制動(dòng)盤(pán)面紫紅色區(qū)域。

圖11 制動(dòng)盤(pán)載荷施加形式

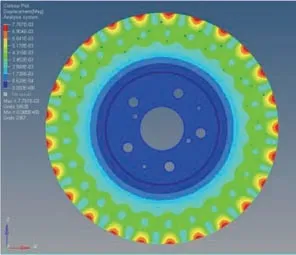

3.2 機(jī)理假設(shè)的仿真論證

通過(guò)數(shù)值仿真,通風(fēng)盤(pán)和實(shí)心盤(pán)盤(pán)面變形仿真云圖如圖12和圖13所示。可看到,通風(fēng)盤(pán)變形在圓周方向呈周期變化,波動(dòng)周期為25,且其變形較大位置恰好為無(wú)散熱筋加強(qiáng)的位置,與剛度沿盤(pán)周向面變化的假設(shè)非常吻合;而實(shí)心盤(pán)則在圓周方向變形均勻,與其實(shí)心結(jié)構(gòu)特征對(duì)應(yīng)。

圖12 通風(fēng)盤(pán)變形云圖

圖13 實(shí)心盤(pán)變形云圖

分別提取通風(fēng)盤(pán)和實(shí)心盤(pán)產(chǎn)生最大變形的一圈圓周節(jié)點(diǎn),并觀察其法向位移量(以下簡(jiǎn)稱(chēng)位移量),可看到通風(fēng)盤(pán)盤(pán)面位移量在3.00×10-3~6.75×10-3mm之間波動(dòng),實(shí)心盤(pán)位移量則為恒定值3.70×10-3mm。

本文將盤(pán)面位移峰值減去谷值定義為制動(dòng)盤(pán)盤(pán)面位移波動(dòng)量,由此計(jì)算得到的通風(fēng)盤(pán)和實(shí)心盤(pán)盤(pán)面圓周方向最大位移波動(dòng)量結(jié)果分別為3.75×10-3mm和0,即通風(fēng)盤(pán)在受載時(shí)會(huì)產(chǎn)生明顯的位移波動(dòng)現(xiàn)象,且波動(dòng)周期隨周相變化與散熱筋的數(shù)量相同,而實(shí)心盤(pán)則沒(méi)有位移波動(dòng)。進(jìn)一步分析可知,正是由于盤(pán)面散熱筋的存在,導(dǎo)致了盤(pán)面剛度隨周向位置變化,所以通風(fēng)盤(pán)的盤(pán)面位移量在盤(pán)周向呈周期性變化,而當(dāng)壓力位置旋轉(zhuǎn)變化時(shí),盤(pán)面位移隨之產(chǎn)生周期波動(dòng),對(duì)應(yīng)的旋轉(zhuǎn)階次與散熱筋數(shù)量相同。

因此,可得通風(fēng)盤(pán)盤(pán)面位移波動(dòng)量產(chǎn)生的結(jié)構(gòu)振動(dòng)是導(dǎo)致車(chē)內(nèi)出現(xiàn)問(wèn)題的直接原因,而位移波動(dòng)量是由一定量的制動(dòng)壓力作用于剛度隨周向位置變化的通風(fēng)盤(pán)盤(pán)面而產(chǎn)生的。

4 制動(dòng)盤(pán)關(guān)鍵結(jié)構(gòu)參數(shù)對(duì)位移波動(dòng)量的影響

上一節(jié)分析得到了通風(fēng)盤(pán)振動(dòng)的根本原因,而掌握通風(fēng)盤(pán)關(guān)鍵參數(shù)及其對(duì)通風(fēng)盤(pán)振動(dòng)的影響則是抑制通風(fēng)盤(pán)振動(dòng)的前提條件,本節(jié)將著重于這些因素的分析。

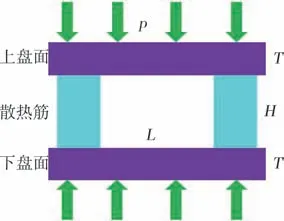

影響通風(fēng)盤(pán)振動(dòng)的關(guān)鍵參數(shù)主要是受力和結(jié)構(gòu)等效剛度,根據(jù)通風(fēng)盤(pán)截面的簡(jiǎn)化結(jié)構(gòu)受力圖(圖14)可知,制動(dòng)盤(pán)面壓力p、盤(pán)面厚度T、散熱筋高度H和散熱筋跨距L是最核心的影響因素,因此本節(jié)將利用已經(jīng)驗(yàn)證的數(shù)值模型著重分析以上幾個(gè)因素對(duì)位移波動(dòng)量的影響。

圖14 通風(fēng)盤(pán)結(jié)構(gòu)及受力示意圖

4.1 制動(dòng)壓力對(duì)位移波動(dòng)量的影響

如前文所述,主觀評(píng)價(jià)制動(dòng)深度越大,車(chē)內(nèi)制動(dòng)噪聲越大,說(shuō)明制動(dòng)壓力p對(duì)制動(dòng)盤(pán)波動(dòng)量有直接的影響。

本文選取了輕度、中度和重度制動(dòng)3種工況為代表進(jìn)行了分析。輕度、中度和重度的制動(dòng)深度分別為30%、50%和100%,其制動(dòng)壓力分別為3、5和10 MPa。計(jì)算得到的盤(pán)面圓周方向最大位移波動(dòng)量在3種工況下分別為1.10×10-3、1.87×10-3和3.75×10-3mm,表明制動(dòng)壓力與波動(dòng)量正相關(guān),即減小通風(fēng)盤(pán)制動(dòng)力分配、車(chē)質(zhì)量和制動(dòng)加速度等因素均會(huì)使位移波動(dòng)量減小。

4.2 盤(pán)面厚度對(duì)位移波動(dòng)量的影響

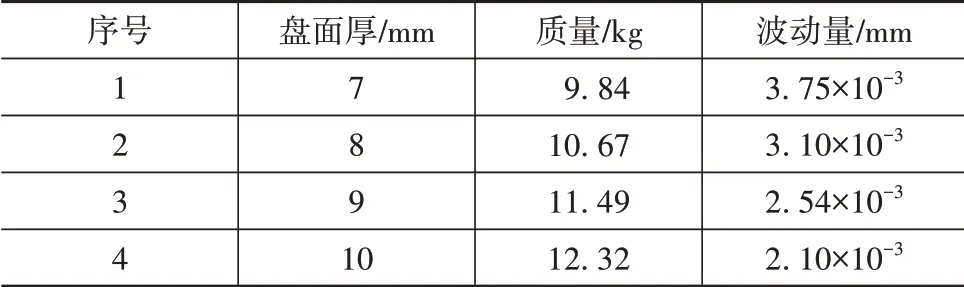

為考慮最?lèi)毫庸r,后3個(gè)影響因素均選取重度制動(dòng)工況。此小節(jié)將分析盤(pán)面厚度T對(duì)盤(pán)面位移波動(dòng)量的影響,原狀態(tài)制動(dòng)盤(pán)盤(pán)面厚度T為7 mm,本文中對(duì)比了盤(pán)面厚度為8、9和10 mm的盤(pán)面位移波動(dòng)量,其中最大波動(dòng)量匯總結(jié)果如表2所示。結(jié)果表明,隨著盤(pán)面厚度增加,制動(dòng)盤(pán)盤(pán)面位移波動(dòng)量雖輕微下降,但盤(pán)面質(zhì)量卻顯著增加。

表2 不同盤(pán)面厚度對(duì)應(yīng)的制動(dòng)盤(pán)質(zhì)量和最大位移波動(dòng)量匯總表

4.3 散熱筋高度對(duì)位移波動(dòng)量的影響

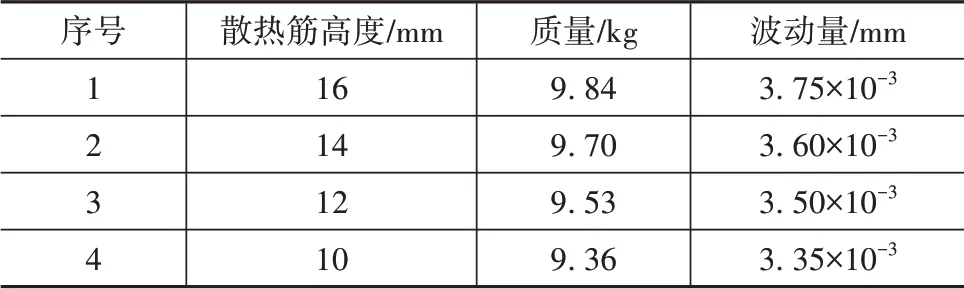

原狀態(tài)制動(dòng)盤(pán)盤(pán)面厚度H為16 mm,此處分析了不同散熱筋高度對(duì)應(yīng)的制動(dòng)盤(pán)盤(pán)面位移波動(dòng)量。制動(dòng)盤(pán)質(zhì)量及其最大波動(dòng)量結(jié)果如表3所示,可看到散熱筋高度大幅降低時(shí),制動(dòng)盤(pán)盤(pán)面波動(dòng)量降低極小,即散熱筋高度對(duì)于波動(dòng)量的影響有限。

表3 不同散熱筋高度對(duì)應(yīng)的制動(dòng)盤(pán)質(zhì)量和最大位移波動(dòng)量匯總表

4.4 散熱筋跨距對(duì)位移波動(dòng)量的影響

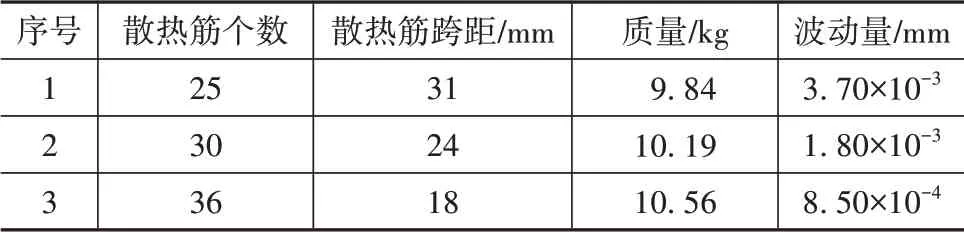

原狀態(tài)圓周方向散熱筋之間的跨距L均為31 mm,在圓周方向均勻布置了25個(gè)散熱筋。對(duì)比不同跨距情況下制動(dòng)盤(pán)盤(pán)面的位移波動(dòng)量,其質(zhì)量及最大波動(dòng)量匯總結(jié)果如表4所示。結(jié)果表明,散熱筋跨距減小,散熱筋個(gè)數(shù)增多,制動(dòng)盤(pán)盤(pán)面波動(dòng)量顯著下降,同時(shí)制動(dòng)盤(pán)質(zhì)量變化不大。

表4 不同跨距對(duì)應(yīng)的制動(dòng)盤(pán)質(zhì)量和最大位移波動(dòng)量匯總表

4.5 小結(jié)

通過(guò)以上對(duì)影響制動(dòng)盤(pán)位移波動(dòng)量的幾個(gè)關(guān)鍵影響因素的分析可知:散熱筋高度在常用范圍內(nèi)變化對(duì)制動(dòng)盤(pán)位移波動(dòng)量影響很小,可忽略;盤(pán)面厚度的增加雖能減小位移波動(dòng),但質(zhì)量增加太多,較難作為量產(chǎn)方案;制動(dòng)壓力與位移波動(dòng)量正相關(guān)且可調(diào),但屬于整車(chē)優(yōu)化范疇,通常需整車(chē)軟硬件共同匹配;而散熱筋跨距對(duì)位移波動(dòng)量有非常顯著影響,且僅涉及制動(dòng)盤(pán)自身結(jié)構(gòu)優(yōu)化,同時(shí)質(zhì)量增加很少,應(yīng)為設(shè)計(jì)中最重要的優(yōu)化方向。

另外,根據(jù)圖10中實(shí)心盤(pán)和通風(fēng)盤(pán)的車(chē)內(nèi)對(duì)比結(jié)果和本節(jié)得到的基本結(jié)論,可得到盤(pán)面最大位移波動(dòng)量的經(jīng)驗(yàn)值約為小于5.00×10-4mm。

5 優(yōu)化方案與驗(yàn)證

5.1 優(yōu)化方案介紹

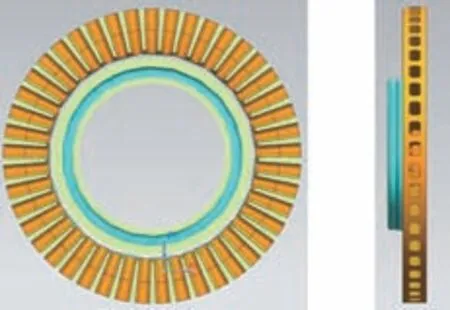

基于上一節(jié)提出的優(yōu)化散熱筋跨距的基本方向和最大位移波動(dòng)量經(jīng)驗(yàn)值,并結(jié)合制動(dòng)盤(pán)樣件的加工工藝,給出了制動(dòng)盤(pán)優(yōu)化方案,其結(jié)構(gòu)如圖15所示,其中制動(dòng)盤(pán)盤(pán)面厚度7.5 mm,散熱筋高度13.5 mm,散熱筋跨距16.5 mm,散熱筋45個(gè)。

圖15 優(yōu)化狀態(tài)制動(dòng)盤(pán)結(jié)構(gòu)圖

5.2 優(yōu)化方案的仿真驗(yàn)證

通過(guò)對(duì)優(yōu)化狀態(tài)與原狀態(tài)仿真驗(yàn)證可知,優(yōu)化狀態(tài)的位移波動(dòng)量為1.70×10-4mm,相比于原狀態(tài)的3.75×10-3mm顯著降低至約1∕22,也滿(mǎn)足上節(jié)提出的5.00×10-4mm經(jīng)驗(yàn)值。

5.3 優(yōu)化方案的驗(yàn)證

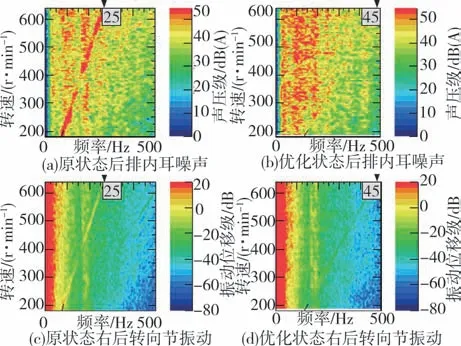

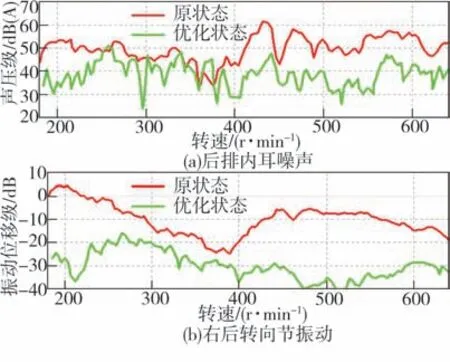

將優(yōu)化狀態(tài)制動(dòng)盤(pán)安裝在有制動(dòng)噪聲問(wèn)題的車(chē)上,經(jīng)主觀評(píng)價(jià),制動(dòng)噪聲問(wèn)題完全消失;客觀測(cè)試結(jié)果如圖16和圖17所示,車(chē)內(nèi)改善10-20 dB(A)左右,轉(zhuǎn)向節(jié)本體振動(dòng)改善10-30 dB。

圖16 優(yōu)化狀態(tài)與原狀態(tài)車(chē)內(nèi)噪聲和右后轉(zhuǎn)向節(jié)振動(dòng)時(shí)頻圖對(duì)比

圖17 優(yōu)化狀態(tài)與原狀態(tài)車(chē)內(nèi)噪聲和右后轉(zhuǎn)向節(jié)振動(dòng)階次切片對(duì)比

鑒于本文提出的優(yōu)化思路和優(yōu)化關(guān)鍵點(diǎn)的有效性,該方法已應(yīng)用于2021年上市的純電動(dòng)車(chē)NVH設(shè)計(jì)開(kāi)發(fā)中,同時(shí)也已推廣并應(yīng)用于帶有通風(fēng)盤(pán)式制動(dòng)器的混合動(dòng)力車(chē)型。

6 結(jié)論

本文研究的全速段低頻制動(dòng)噪聲是純電動(dòng)車(chē)型NVH開(kāi)發(fā)中遇到的一類(lèi)新問(wèn)題。針對(duì)新問(wèn)題,本文確認(rèn)了制動(dòng)噪聲產(chǎn)生機(jī)理是通風(fēng)盤(pán)在制動(dòng)壓力下,盤(pán)面結(jié)構(gòu)剛度分布不均產(chǎn)生了盤(pán)面振動(dòng)位移波動(dòng)量,從而導(dǎo)致通風(fēng)盤(pán)振動(dòng)并引起車(chē)內(nèi)噪聲問(wèn)題。同時(shí),通過(guò)分析通風(fēng)盤(pán)關(guān)鍵參數(shù)對(duì)位移波動(dòng)量的影響,確定了此問(wèn)題最主要影響因素為散熱筋跨度,即散熱筋跨度越小則位移波動(dòng)量越小,文中也給出了盤(pán)面最大位移波動(dòng)量的經(jīng)驗(yàn)值。

針對(duì)此結(jié)論對(duì)通風(fēng)盤(pán)結(jié)構(gòu)進(jìn)行了優(yōu)化和樣件制作,整車(chē)主客觀結(jié)果均表明優(yōu)化方案可完全解決車(chē)內(nèi)制動(dòng)噪聲問(wèn)題,此研究成果不僅已應(yīng)用于上市的純電動(dòng)車(chē)型,也已在帶有通風(fēng)盤(pán)式制動(dòng)系統(tǒng)的混合動(dòng)力車(chē)型上應(yīng)用;同時(shí)本文提出的優(yōu)化方法可為通風(fēng)盤(pán)式制動(dòng)系統(tǒng)NVH設(shè)計(jì)奠定基礎(chǔ)。

在本文研究的基礎(chǔ)之上,未來(lái)可通過(guò)多參數(shù)優(yōu)化方法深入研究關(guān)鍵因素和位移波動(dòng)量之間的理論關(guān)系,為具有大散熱量通風(fēng)盤(pán)的設(shè)計(jì)開(kāi)發(fā)提供更精細(xì)量化的要求和指標(biāo)。