礦井局部通風智能調控系統及關鍵技術研究

程曉之, 王凱, 郝海清, 陳瑞鼎, 吳建賓

(1.兗州煤業鄂爾多斯能化有限公司, 內蒙古 鄂爾多斯 017000;2.中國礦業大學 安全工程學院, 江蘇 徐州 221116)

0 引言

礦井穩定可靠的通風是煤礦安全生產的保障[1-2]。隨著礦井開采深度增加和煤礦機械化不斷發展,掘進工作面長度逐漸加大,單巷最長掘進距離達5 000 m以上,局部通風更是成為日常通風安全管理的重點和難點。目前礦井局部風量調節方式主要有手動和自動2種。手動調節包括扎風筒法、三叉風筒排瓦斯法、斷風筒法、出口擋風板節流調節法;自動調節包括進口導向器調節和變頻調速調節[3-4]。近年來,隨著自動化及變頻技術的發展,局部通風自動控制取得了一定成果,如瓦斯、風、電閉鎖與監測系統遙控為局部通風提供保障,主要是依據掘進工作面環境參數(有毒有害氣體濃度、粉塵濃度等)進行控制,當監測值超過設定值時自動斷電,但該方式僅是手動調節通風機頻率,智能化程度遠遠不足[5]。另外,風筒作為掘進工作面新鮮風流的唯一通道,風筒參數目前仍依靠人工采集[6-9],缺少準確、可靠的監測方法來反映通風狀態[10-11],無法為準確調節風量提供依據,導致局部通風機長時間以額定功率運行,不僅浪費能源,且當瓦斯等有害氣體超限時容易造成局部積聚,增加事故發生風險[12-13]。

本文從礦井局部通風智能化總體設計出發,設計局部通風智能調控系統,動態分析掘進工作面通風狀態,挖掘異常信息并適時有效調節,以實現智能化調節局部風量的目的。

1 系統總體方案

1.1 系統組成

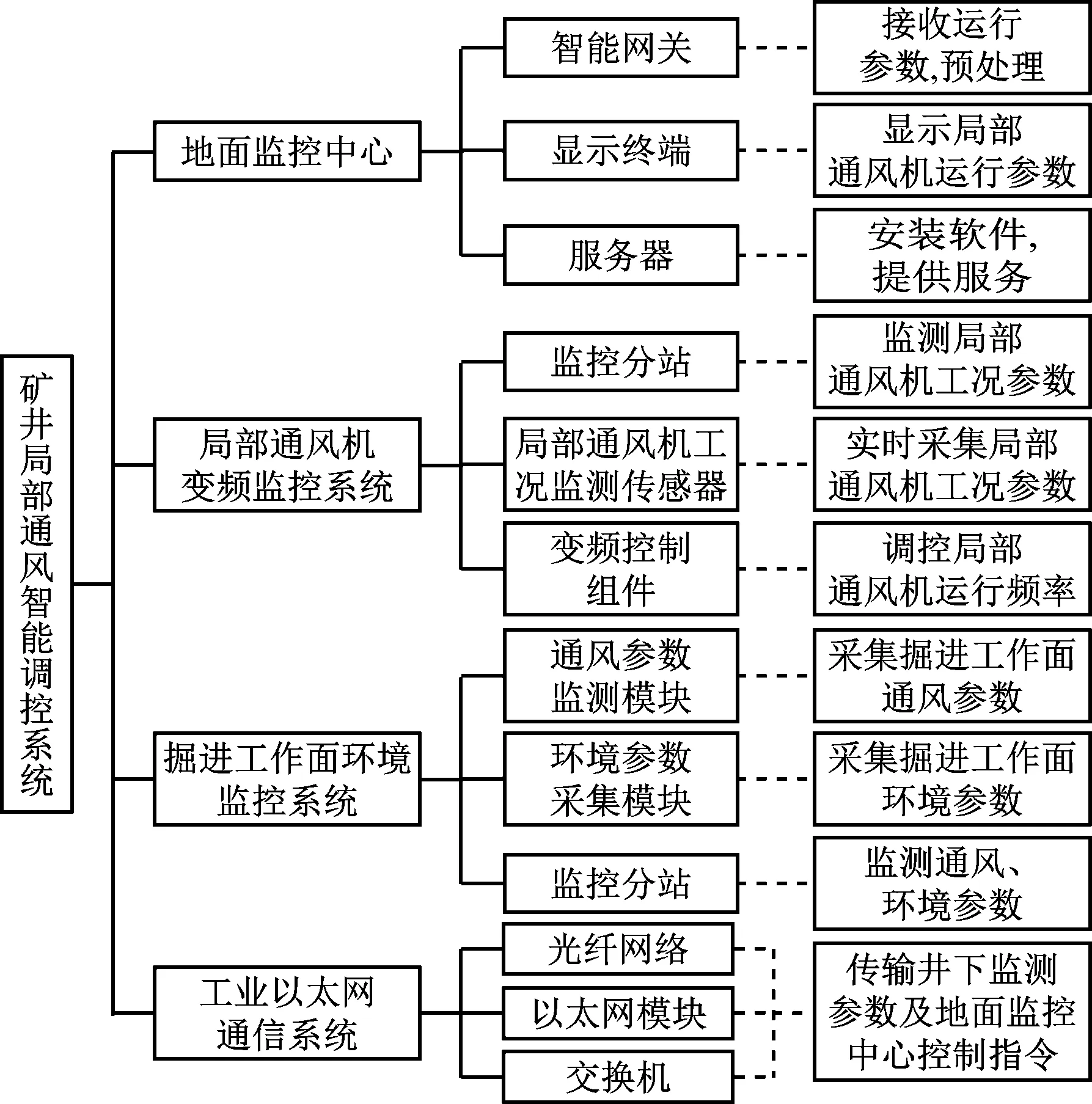

礦井局部通風智能調控系統由地面監控中心、局部通風機變頻監控系統、掘進工作面環境監控系統、工業以太網通信系統組成,如圖1所示。

圖1 礦井局部通風智能調控系統組成Fig.1 Composition of intelligent regulation and control system of mine local ventilation

地面監控中心由智能網關、顯示終端和服務器組成,用于實時監控整個煤礦所有掘進工作面局部通風機運行參數,通風異常時快速實現遠程切換與智能調控,恢復安全狀態,無法排除異常時報警。局部通風機變頻監控系統由監控分站、局部通風機工況監測傳感器和變頻控制組件組成,用于實時監測局部通風機運行工況參數,完成對局部通風機運行頻率調控。掘進工作面環境監控系統由通風參數監測模塊、環境參數采集模塊和監控分站組成,用于實時監測井下掘進工作面通風與環境參數,研判與預測需風量,確定工作面風量供需匹配模型。工業以太網通信系統由光纖網絡、以太網模塊與交換機組成,用于傳輸井下掘進工作面環境參數、通風參數、局部通風機運行工況參數及地面監控中心控制指令。

系統綜合應用計算機、PLC、風量智能調控、智能化軟件開發等技術,通過遠程連續點動式切換局部通風機,實現局部通風無人值守;通過掘進工作面監測數據分析需風量,建立掘進工作面最佳風量供需匹配模型,根據局部通風機特性曲線庫實時查找所需運行頻率,進行智能化調控,實現局部通風智能化與安全節能化。

1.2 系統原理

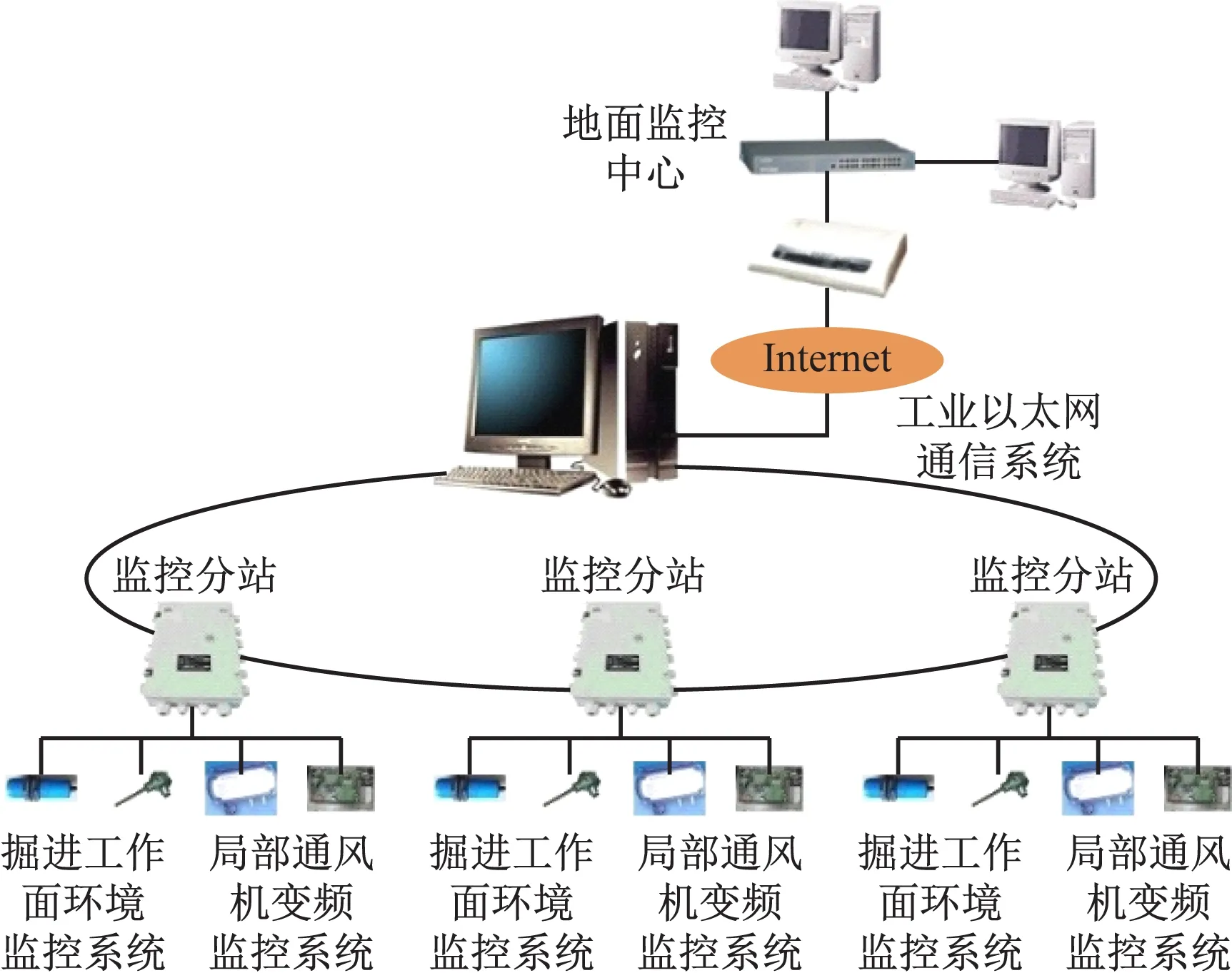

礦井局部通風智能調控系統基于環境監測數據評估掘進工作面風質并計算需風量,構建分級調控規則,結合局部通風機運行工況,通過智能決策算法實現按需供風,達到井下掘進工作面風量供需匹配的動態平衡。系統原理如圖2所示。

圖2 礦井局部通風智能調控系統原理Fig.2 Principle of intelligent regulation and control system of mine local ventilation

系統將采集的井下多個掘進工作面環境參數、通風參數及通風機運行工況參數,通過工業以太網傳輸給地面監控中心,實現井下所有掘進工作面通風狀態遠程實時監測與分析。當監測到掘進工作面環境參數和通風參數異常時,系統發出報警。地面監控中心通過分析掘進工作面環境參數和通風參數計算工作面最佳需風量,根據風量-頻率特性模型確定排除異常的局部通風機調控方案。服務器運用數據庫中預置的通風模型和監測的通風參數進行通風機運行狀態的安全性檢驗,實現調控方案超前模擬,通過仿真驗證擬定的調控方案,以保障調控過程安全,若計算得局部通風機頻率調至50 Hz仍無法排除異常瓦斯涌出,則立即報警,采取相應措施。

1.3 系統功能

礦井局部通風智能調控系統從安全節能的要求出發,實現局部通風機按需供風,同時按照局部通風系統管理要求,集成局部通風機自動切換、瓦斯閉鎖、風電閉鎖等功能,實現局部通風管理智能化。

礦井局部通風智能調控系統包括局部通風參數實時監測、局部通風系統功耗分析、風量供需匹配分析、通風異常研判預警等功能模塊。局部通風參數實時監測模塊包括各種傳感器和監控分站,通過風筒風量測點優化布置和監測動壓動能計算校驗,實現局部風量準確監測。局部通風系統功耗分析模塊實現風筒阻力可視化監測和異常預警。風量供需匹配分析模塊依據風量數據及風量供需的超前模擬,對通風機調控進行預測,并生成智能化調控方案。通風異常研判預警模塊依據監測的多元環境參數,提取局部通風故障狀態的特征樣本和前兆信息,實現局部通風狀態的發展態勢研判預警。

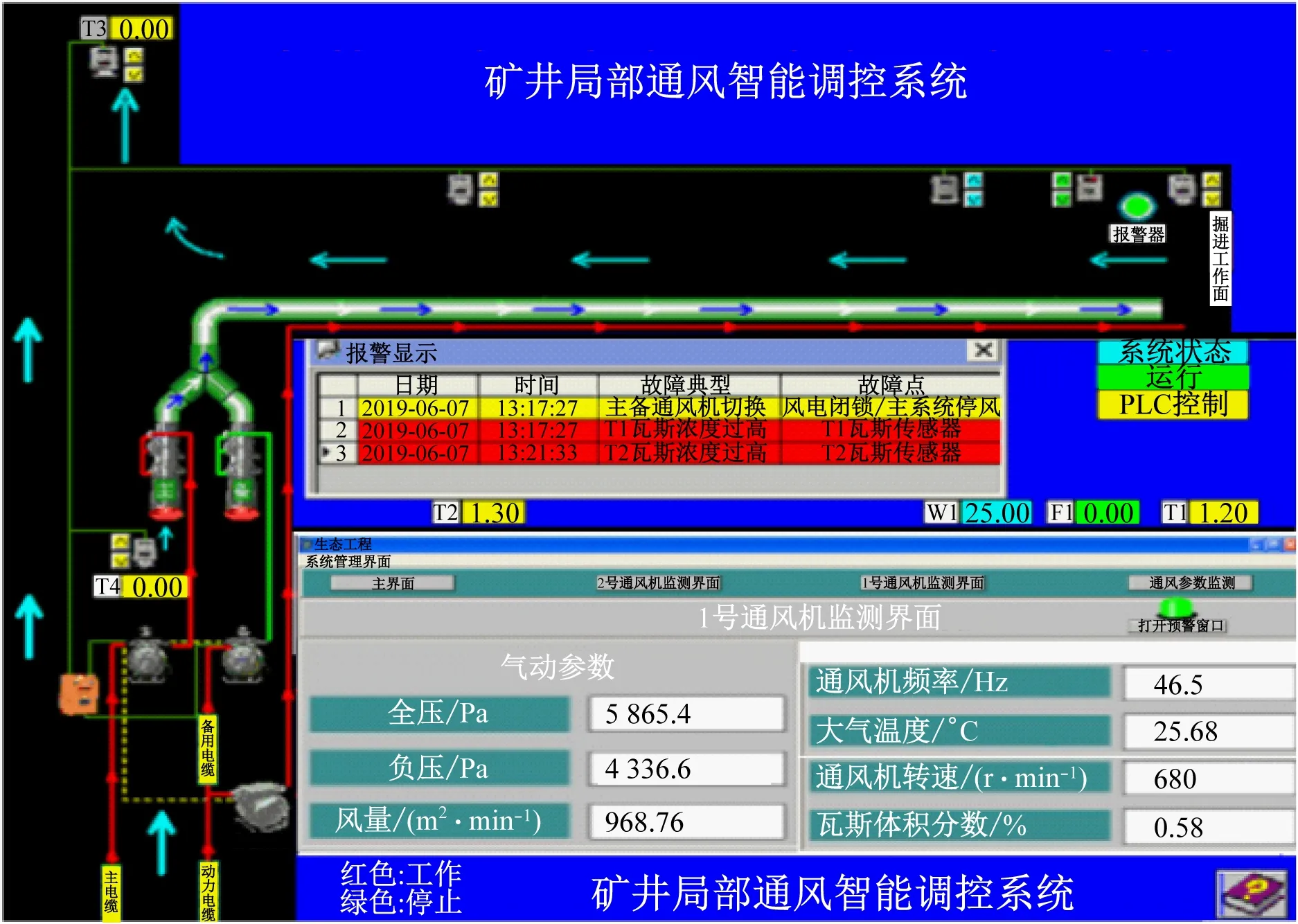

系統界面如圖3所示。

圖3 礦井局部通風智能調控系統界面Fig.3 Interface of intelligent regulation and control system of mine local ventilation

2 局部通風參數實時監測

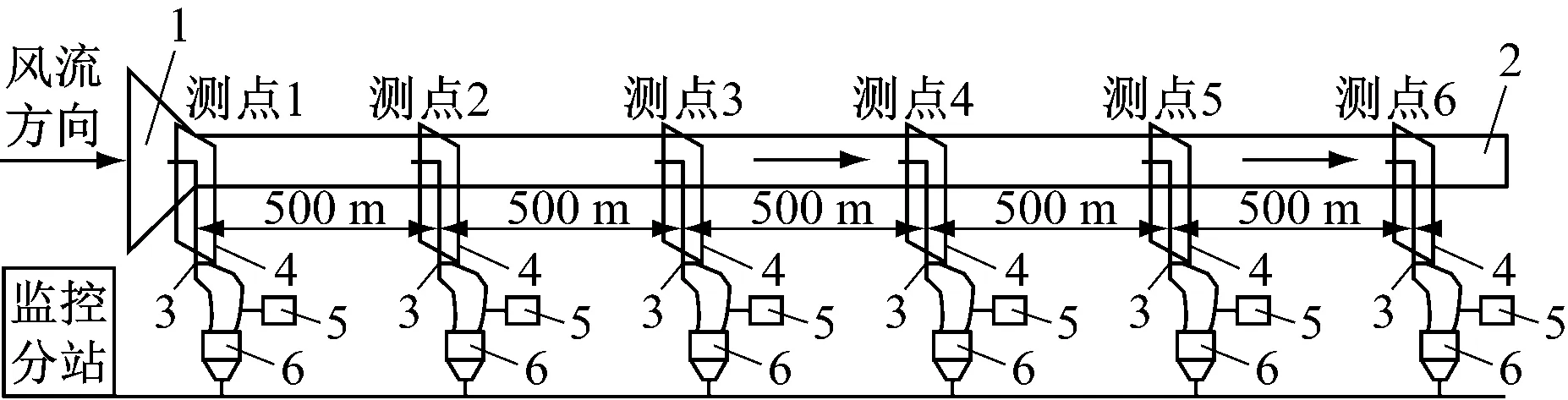

局部通風智能調控的前提是獲取實時、可靠的基礎通風參數。采用皮托管、通風多參數測量儀等采集風筒內部各測點處靜壓、動壓及工作面環境參數,快速計算測點風量等參數,并上傳至地面監控中心數據庫。局部通風參數測點分布及監測配置如圖4所示。

1-局部通風機出口;2-風筒出口;3-皮托管;4-測量斷面;5-通風參數顯示模塊;6-通風多參數測量儀。圖4 局部通風參數測點分布及監測配置Fig.4 Monitoring points distribution and configuration for local ventilation parameters

風筒內部風量計算過程:根據干濕球溫度計測量結果計算風筒內風流密度ρ,結合采集的測點i處動壓hi,由能量方程得測點i處平均風速:

(1)

再根據測量的風筒斷面積Si計算風筒風量:

Qi=viSi

(2)

設風速傳感器測得的巷道風速為v,巷道斷面積為S,由風量平衡定律可知v(S-Si)=viSi,據此對測得的風筒風量進行交叉驗證。

3 局部通風系統功耗分析

局部通風系統功耗分析包括風筒阻力參數計算、風筒阻力異常分析、局部通風沿程損失動態分析。

計算風筒阻力參數時,調取測點處靜壓、動壓、風流密度及2個測點間的標高差等參數,根據伯努利能量方程,得測點k,j之間的風筒阻力:

(3)

式中:pk,pj分別為測點k,j處靜壓;hk,hj分別為測點k,j處動壓;ρk,ρj分別為測點k,j處風流密度;Z為測點k,j間標高差;g為重力加速度。

測點k,j間的風筒百米漏風率為

(4)

式中:Qk,Qj分別為測點k,j處風量;L為測點k,j間距離。

測點k,j間百米風阻為

(5)

計算出任意2個測點間的風筒阻力參數后上傳至地面監控中心數據庫。風筒阻力異常分析模塊可實時調取風筒阻力、百米風阻、百米漏風率等參數,繪制局部通風三維可視化圖形,各段風筒阻力參數對應三維圖形相應位置,風筒阻力越大,對應位置的顏色越深,實現風筒阻力分布可視化。根據數據計算測點段前后相鄰位置的風筒阻力參數差,實時巡檢風筒阻力參數大于前后相鄰測點段的位置,當阻力參數差超過設置的異常閾值時,認為存在風筒阻力異常,快速定位阻力異常測點段并分析異常原因,提醒技術人員解決。

局部通風沿程損失根據獲取的局部通風機風量Q、風壓H、傳動效率ηc、工作效率η,電價e,首末節風筒風量Q1,Q2,首末節風筒靜壓p1,p2,首末節風筒動壓h1,h2進行分析。局部通風機有功功率為

(6)

單位時間局部通風機用電費用為

(7)

風筒供風段漏風量為

Qs=Q1-Q2

(8)

風筒供風段風壓損失為

hs=p1-p2+h1-h2

(9)

則風筒供風段沿程損失功率為

(10)

根據式(6)—式(10)建立局部通風沿程損失動態分析模型,全面分析局部通風系統功耗損失。

4 風量供需匹配分析

4.1 需風量多元參數分析研判

按照掘進工作面瓦斯涌出量、二氧化碳涌出量、同時工作最大人數、爆破后有害氣體產生量等計算需風量,取最大值Qmax,根據風筒百米漏風率、百米風阻得風筒全段的漏風系數φ,則總需風量為

Q′=(Qmax+Qs)φ

(11)

當監測的瓦斯濃度超限時,總需風量需上調為

(12)

式中:c為瓦斯監測濃度;c0為掘進工作面最大瓦斯允許濃度。

再結合掘進工作面溫度、粉塵等多元參數計算總需風量。

4.2 局部通風供需匹配分析

(13)

局部通風需要的全風壓為

(14)

(15)

式中:ε0為局部阻力系數;ρ0為風筒出口處風流密度;v0為風筒出口處風速。

依據以上計算得到局部通風機最佳工況點,形成通風機變頻特性下的工況耦合,制定最佳風量供需匹配調控方案。

4.3 局部通風智能調控規則

根據煤礦現場實測掘進工作面瓦斯涌出規律,提出了基于瓦斯涌出量監測和通風機變頻調風稀釋瓦斯的局部通風智能調控方案[14-16],實現掘進工作面瓦斯涌出的動態治理與風量供需匹配調控。為了避免通風機頻率調控過于頻繁,以h為單位進行研判和調控。統計掘進工作面瓦斯監測數據,設瓦斯涌出量最大值為W0,在通風機頻率為f0、吸風量為Q0的狀態下,以瓦斯體積分數0.5%為日常管理預警值,0.5%Q0與W0的差值為通風機調節的富余量M0。定義當前狀態下瓦斯涌出量最大值為WN,通風機頻率為fN,后1 h的通風機頻率初始值為fT。提出5種調控規則,滿足后1 h不同瓦斯涌出量的變頻自動調風稀釋需求。

(1) 風量供需(下限)保持:如果當前狀態下瓦斯涌出量增大值(WN-W0)∈[0,0.5M0],則通風機頻率fN=f0,后1 h通風機頻率初始值fT=f0。

(2) 風量不足調節:如果當前狀態下瓦斯涌出量增大值(WN-W0)∈[0.5M0,0.9M0],則通風機頻率fN=f0,后1 h通風機頻率初始值fT上調,其增加風量可稀釋大于0.5M0的瓦斯涌出增量。

(4) 風量供需(上限)保持:如果當前狀態下瓦斯涌出量降低值(W0-WN)∈[0,0.9M0],則通風機頻率fN=f0,后1 h通風機頻率初始值fT=f0。

5 通風異常研判預警

5.1 局部通風異常研判與預警分析

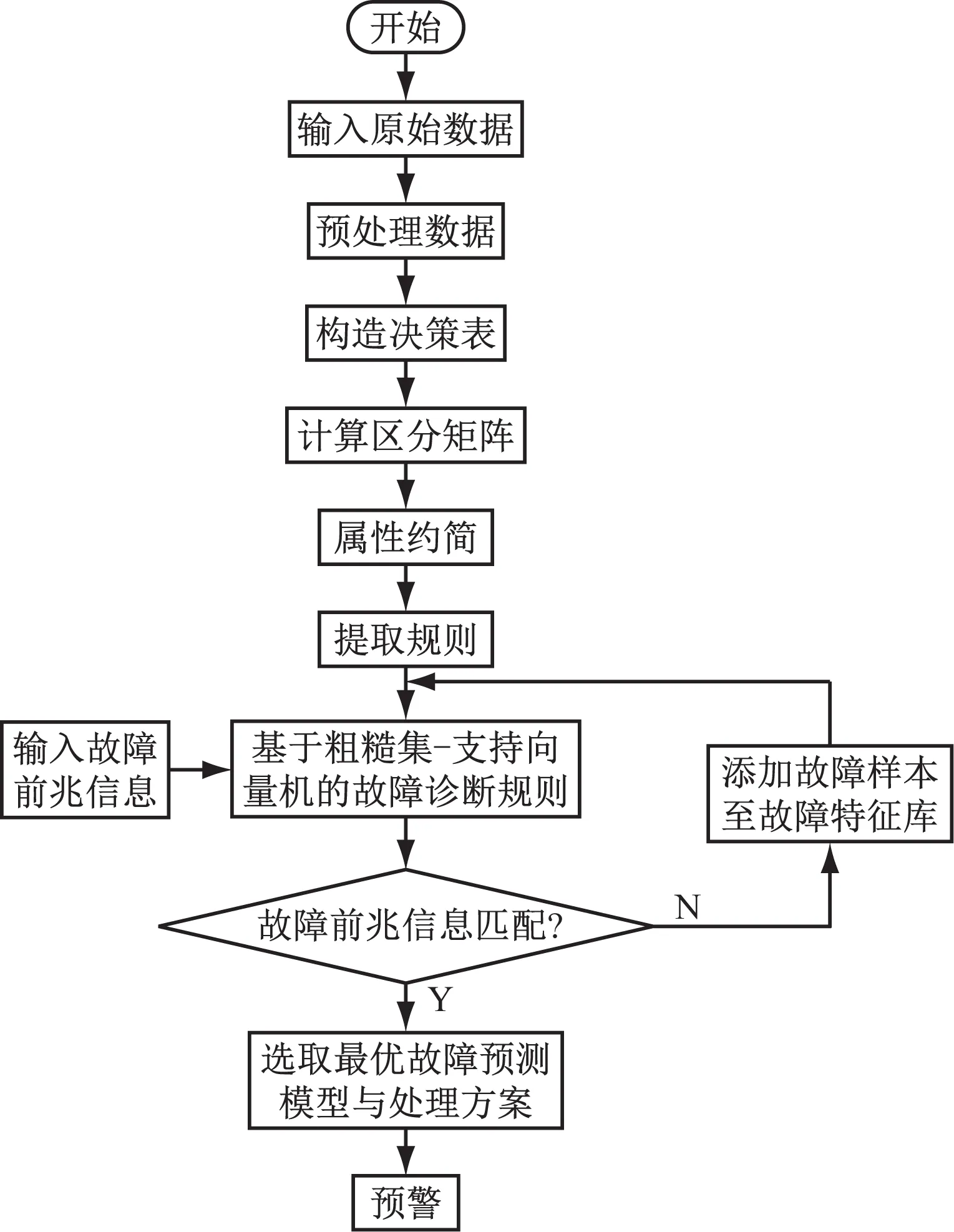

局部通風異常研判與預警分析包括局部通風故障決策支持、局部通風故障預警2個部分。局部通風故障決策支持依據日常監測的局部通風阻力參數,及時發現阻力異常位置和原因,快速診斷是否存在風筒供風段故障;依據日常監測的風筒段各測點靜壓,實時分析局部通風機風壓降是否在合理范圍;依據日常監測的局部通風機振動頻率和供電系統參數,運用貝葉斯網絡算法對局部通風機和各種傳感器設備的健康狀況進行診斷,確定最可能的故障原因,利用粗糙集理論的屬性約簡和遺傳算法提取局部通風正常供風狀態和故障狀態的特征樣本和前兆信息,建立局部通風故障特征庫,利用支持向量機建立局部通風故障決策規則,建立局部通風故障決策模型,從而對局部通風故障進行提前預測。局部通風故障預警根據監測的故障前兆信息,及時與局部通風故障特征庫進行對比分析,如果存在匹配的前兆信息,則利用遺傳算法和粒子群優化算法對基于支持向量機的故障預測模型和處理方案進行快速選擇,得出最佳方案,并通過聲光報警器進行預警,提醒工作人員及時處理。當出現新的故障時,及時將故障樣本添加至故障特征庫,使其不斷更新完善。

局部通風異常研判與預警流程如圖5所示。

圖5 局部通風異常研判與預警流程Fig.5 Process of local ventilation abnormality diagnosis and early warning

當局部通風機發生異常(如風筒破裂、風阻變大、供風不足等)時,系統可快速研判通風異常狀態,并通過報警器對井上下人員進行預警,提示快速檢修,減少掘進工作面安全事故的發生。當以太網通信正常時,地面監控中心對獲取的局部通風參數進行精準計算和快速研判,并給出通風異常原因和位置,提供通風異常解決方案。當以太網通信異常時,各掘進巷道的通風參數監測模塊將監測值傳輸至當前監控分站,通過分站的通風參數預處理程序對當前掘進巷道的通風環境進行精確計算和分析。

5.2 局部通風機可靠性分析

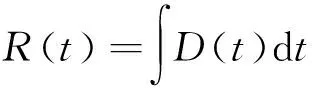

采用支持向量機對局部通風機可靠性進行分析。定義局部通風機可靠度R(t)(t為當前時刻)為在規定條件([0,t]時間內)下完成規定功能的概率。

(16)

式中D(·)為系統故障密度函數。

局部通風機不可靠度為

F(t)=1-R(t)

(17)

為研究特定時間內局部通風機的瞬時故障率,設局部通風機在正常運行到某一時刻尚未發生故障,但此刻發生故障的潛在概率為

(18)

平均故障間隔時間為

(19)

可見局部通風機運行可靠度、不可靠度、潛在故障率、平均故障間隔時間之間具有緊密聯系,若已知其一,則可求解其他量。

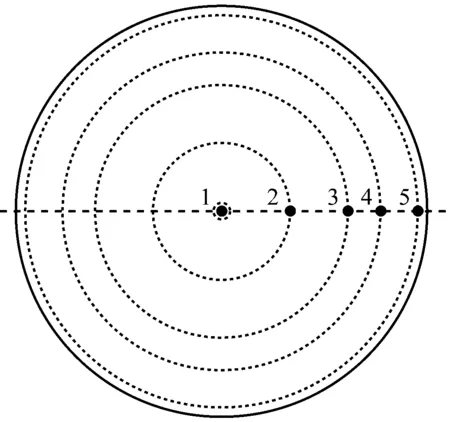

6 系統關鍵技術驗證

某煤礦203膠帶運輸巷掘進長度達5 000 m,配備2×55 kW局部通風機,在掘進初期制定了局部通風強化管理方案。前3 000 m采用某新型拉鏈式風筒來降低風阻及漏風量,按照圖4在風筒上每隔200 m打孔,便于插入皮托管,同時配置封堵膠帶。采用JFY-4通風多參數檢測儀,同時測量風筒內動壓、靜壓、風速、溫度、濕度等參數,按照GB/T 15335—2019《風筒漏風率和風阻的測定方法》每天測量1次,取連續3次測量結果的平均值,計算風筒百米風阻和百米漏風率。采用皮托管測量風筒動壓,按照管內流體平均風速圈理論,確定皮托管垂直逆向插入風筒的位置,為距離風筒壁面0.140 m處(風筒風流環點4位置),如圖6所示。鑒于圓柱形特點,只限制皮托管垂直插入長度。

圖6 風筒平均風速測量點及測量儀Fig.6 Average speed measuring point in air duct and measuring instrument

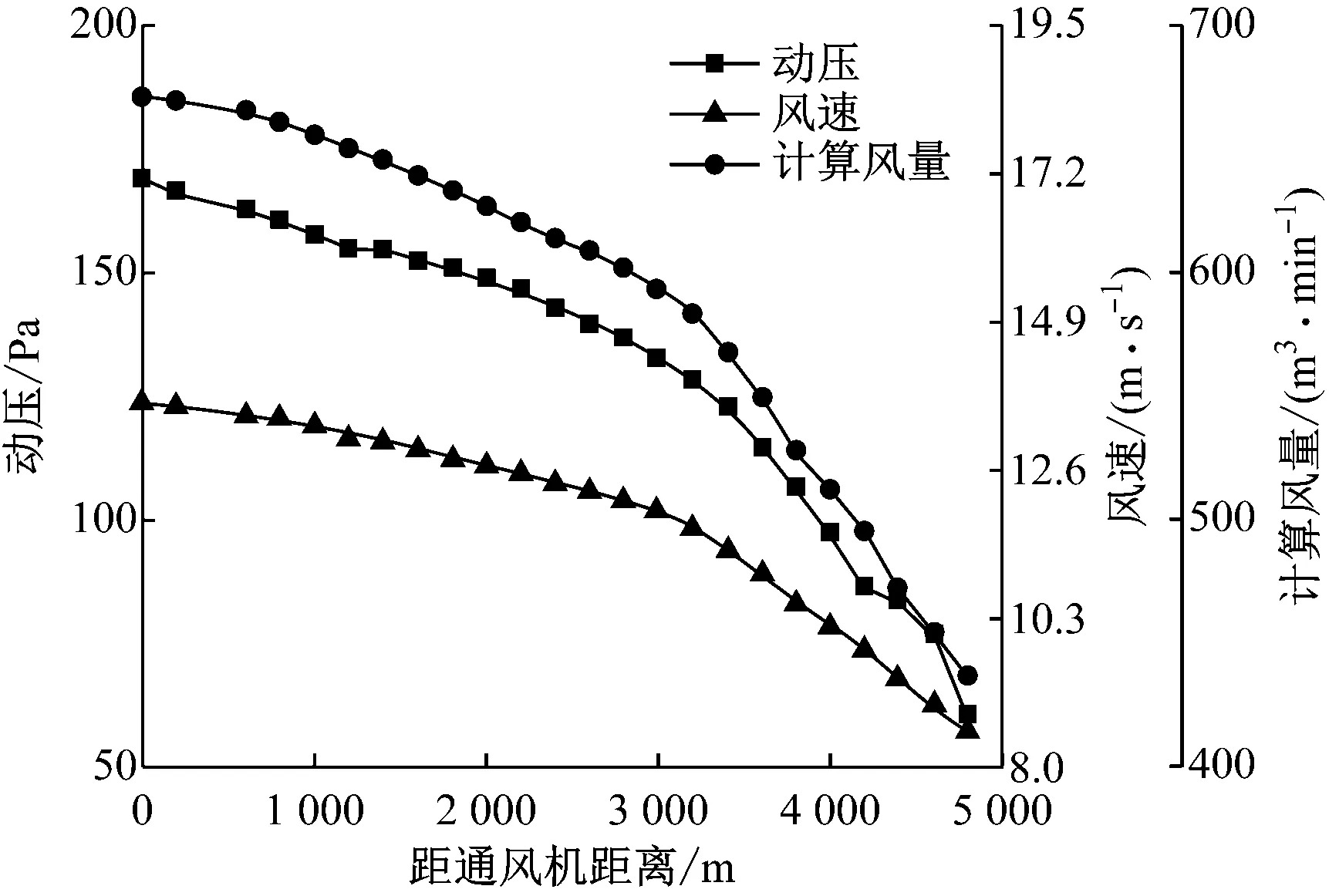

為分析風筒內通風參數隨風筒長度遞減規律,計算掘進工作面風筒內參數沿程分布、漏風規律,并對現場測量結果進行殘差分析和非線性擬合,結果如圖7所示。從圖7看出,前3 000 m風筒動壓、風速、計算風量均呈緩慢下降趨勢,后1 800 m 3條參數曲線斜率明顯加大,說明拉鏈式風筒漏風率低,風筒長距離通風效果好。根據現場測量數據,按照GB/T 15335—2019計算得前3 000 m拉鏈式風筒百米風阻為1.808 595 212 N·s2/m8,百米漏風率為0.000 965 371,后1 800 m常規風筒的百米風阻為1.901 383 614 N·s2/m8,百米漏風率為0.001 159 0。計算結果表明拉鏈式風筒能夠有效保障長距離掘進通風有效風量,降低沿程風阻,提高通風效能。通過人工監測數據驗證了局部通風智能調控系統相關計算方法,通過計算可實時研判漏風率和異常漏風情況,為礦井局部通風智能調控系統的應用奠定了基礎。

圖7 掘進工作面通風參數擬合曲線Fig.7 Ventilation parameter fitting curves of heading working face

7 結語

針對局部通風系統智能化建設問題,設計了局部通風智能調控系統,提出了風筒風量和局部通風系統功耗計算方法,采用貝葉斯網絡算法進行局部通風異常研判和預警分析,并通過統計掘進工作面瓦斯涌出規律,提出了基于瓦斯涌出量監測和通風機變頻調風稀釋瓦斯的智能調風方案,建立了5種調控規則,以滿足風量供需匹配需求。以某礦掘進工作面局部通風為例,實測了風筒內風壓、風量等參數的沿程分布、漏風規律,計算得前3 000 m拉鏈式風筒百米風阻為1.808 595 212 N·s2/m8,百米漏風率為0.000 965 371,后1 800 m常規風筒的百米風阻為1.901 383 614 N·s2/m8,百米漏風率為0.001 159 0。通過人工測量驗證了局部通風參數計算方法,為局部通風異常研判提供了基礎數據。