固體顆粒粒徑對輸送泵葉輪磨損特性的影響①

張 勝,曹 騫,康 燦,丁可金,李長江

(1.國家泵類產(chǎn)品質(zhì)量檢驗中心(山東),山東 淄博255209;2.江蘇大學(xué)能源與動力工程學(xué)院,江蘇 鎮(zhèn)江212013;3.中國船舶重工集團(tuán)公司第七○四研究所,上海200031)

葉片泵是輸送固液兩相混合物的關(guān)鍵裝備,固體顆粒對葉片泵過流部件的磨蝕是輸送泵中的突出問題之一。顆粒與壁面發(fā)生碰撞和摩擦,造成輸送泵過流部件表面材料去除,泵效率和運(yùn)行穩(wěn)定性下降,嚴(yán)重時導(dǎo)致輸送泵停機(jī)和整個流程的中斷[1-2]。研究輸送泵內(nèi)的固液兩相流動、顆粒運(yùn)動規(guī)律及顆粒對泵過流部件的磨損具有重要意義。

隨著計算流體動力學(xué)(CFD)技術(shù)的發(fā)展,流動模擬的準(zhǔn)確性不斷提高,其已成為泵內(nèi)固液兩相流動研究的主要方法之一。基于對流動的模擬,考慮顆粒的運(yùn)動及物理屬性,進(jìn)而嘗試對顆粒對壁面的磨損進(jìn)行模擬[3-5],這是目前的研究熱點(diǎn)之一。

由于固液兩相流體輸送泵內(nèi)顆粒運(yùn)動非常復(fù)雜,并且受到顆粒物理性質(zhì)(硬度、形狀、粒徑等)和顆粒群性質(zhì)(濃度、粒徑分布等)的綜合影響,過流部件的磨損行為和影響因素難以準(zhǔn)確描述,對于其中磨損機(jī)理的認(rèn)識還不夠深入。以往研究中通常忽略顆粒之間的碰撞,得到的磨損規(guī)律與物理真實之間存在一定的差距。本文借助EDEM和ANSYS Fluent商用軟件,采用離散元方法(DEM)和CFD耦合的方法進(jìn)行數(shù)值模擬,充分考慮顆粒之間、顆粒與液體之間的相互作用,模擬輸送泵內(nèi)固液兩相流動,并使模擬更接近實際運(yùn)行工況[6]。同時,獲得輸送泵過流部件的磨損特性,并考慮顆粒粒徑變化對磨損結(jié)果的影響,對比分析其中的規(guī)律,為輸送泵抗磨損設(shè)計及運(yùn)行優(yōu)化提供支撐。

1 輸送泵參數(shù)與幾何模型

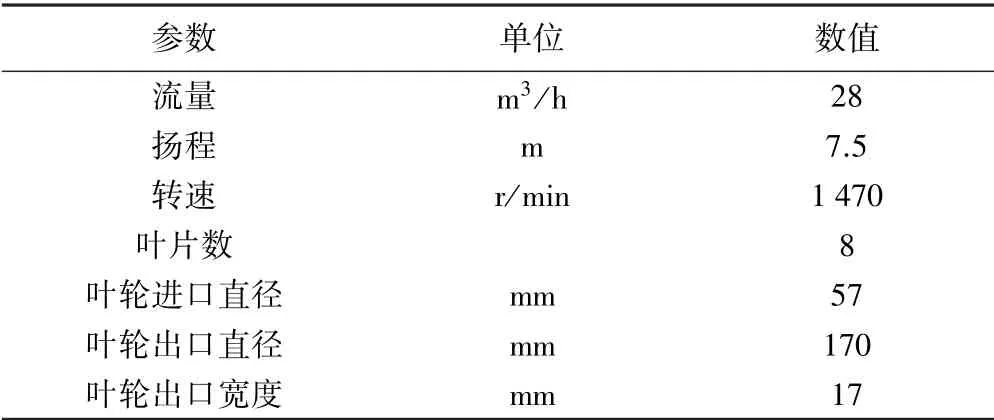

選取某固液兩相流體輸送泵為模型泵,其基本設(shè)計參數(shù)及葉輪主要幾何參數(shù)如表1所示。

表1 輸送泵設(shè)計參數(shù)及葉輪幾何參數(shù)

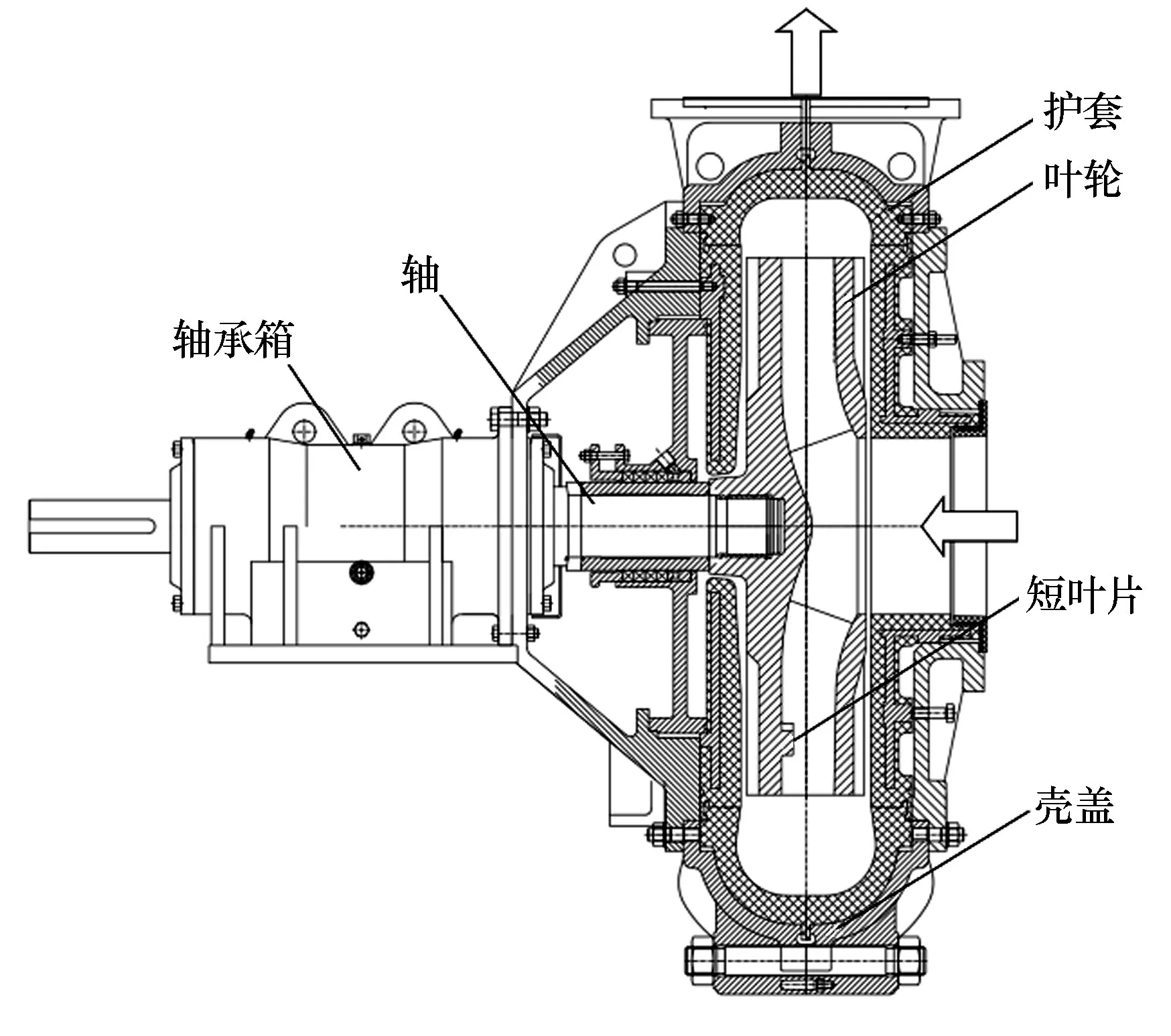

圖1為輸送泵結(jié)構(gòu)示意圖。該泵為臥式單級單吸離心泵,固液兩相介質(zhì)自水平方向吸入。葉片為圓柱形葉片,在葉片進(jìn)口略扭曲以提高流動質(zhì)量。葉片間流道相對于普通離心泵葉片流道寬敞,以提高固液兩相流體的通過性。葉片數(shù)為8,其中包含4個長葉片和4個短葉片,短葉片靠近長葉片工作面布置。葉片后蓋板不設(shè)背葉片,采用開槽結(jié)構(gòu)。

圖1 輸送泵結(jié)構(gòu)示意圖

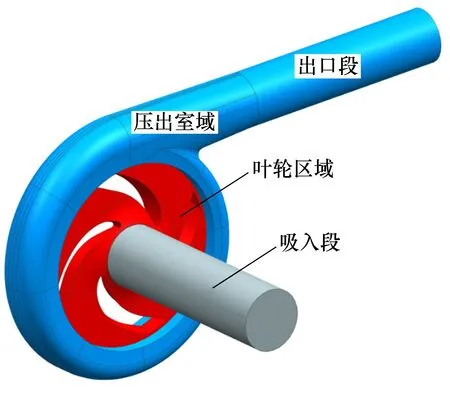

采用Siemens NX軟件對該輸送泵過流部件進(jìn)行三維建模,考慮其中圓角、過渡等小尺度幾何特征。經(jīng)過布爾運(yùn)算后獲得流動充滿的空間模型,即水體模型,整個水體模型由吸入段、葉輪區(qū)域、壓出室域和出口段構(gòu)成,如圖2所示。

圖2 計算域水體幾何模型

2 數(shù)值模擬方法

2.1 基本假設(shè)

為探究不同粒徑的固體顆粒磨損輸送泵過流部件的規(guī)律,假設(shè)清水為連續(xù)相,為不可壓縮流體,固相顆粒為離散項,每相的物理特性均為常數(shù);顆粒為直徑均勻的球形顆粒,每個顆粒的物理性質(zhì)均相同,且不考慮相變。

2.2 顆粒運(yùn)動方程

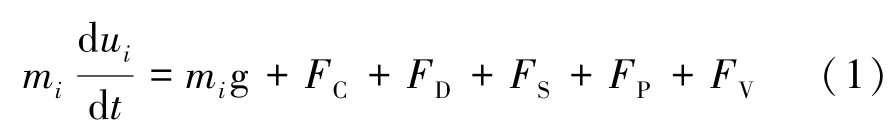

顆粒的受力決定了顆粒的運(yùn)動軌跡。除了重力、阻力外,這里還要考慮Saffman升力FS、虛擬質(zhì)量力FV和壓力梯度力FP。

固體顆粒運(yùn)動方程為:

式中mi為顆粒質(zhì)量;u i為顆粒速度;FC和FD分別為顆粒被液體攜帶過程中受到的離心力和阻力。

FS、FV和FP分別為:

式中ρ為流體密度;μ為流體動力黏度;u為流體流動速度。

2.3 EDEM-Fluent耦合

本文應(yīng)用歐拉-拉格朗日模型進(jìn)行固液兩相耦合。利用ANSYS Fluent在歐拉坐標(biāo)系下對液相進(jìn)行計算,控制方程采用基于時均的Navier-Stokes方程,湍流模型采用標(biāo)準(zhǔn)κ-ε湍流模型,用SIMPLEC算法進(jìn)行壓力和速度耦合,對流項及擴(kuò)散項均采用二階中心差分格式。計算域的進(jìn)口采用速度進(jìn)口邊界條件,出口采用出流邊界條件,在各過流部件表面設(shè)置無滑移邊界條件,近壁面區(qū)流動采用標(biāo)準(zhǔn)壁面函數(shù)處理。數(shù)值模擬中,各監(jiān)測量的收斂精度統(tǒng)一設(shè)為10-5。

利用EDEM在拉格朗日坐標(biāo)系下對固相顆粒進(jìn)行求解,設(shè)定顆粒為單一粒徑的球形。模擬過程中不考慮熱交換。顆粒與顆粒間的接觸模型選用Hertz-Mindlin無滑移模型[7-8]。在該模型中,法向力分量的計算基于Hertz接觸理論,切向力分量的計算則基于Mindlin-Deresiewicz的工作[9-10]。顆粒與輸送泵過流部件壁面之間的接觸采用Hertz-Mindlin模型和Archard磨損模型共同處理[11]。

2.4 Archard磨損模型

Archard磨損模型的表達(dá)式為:

式中Q為去除材料的體積即磨損體積,mm3;Fn為法向力;dt為滑動距離,m;W為磨損系數(shù),可表示為:

式中K為無量綱常數(shù);H為最軟表面的硬度值。

式中h為磨損深度;A為磨損區(qū)域面積,EDEM中采用磨損深度表示單位面積的磨損量。

2.5 網(wǎng)格劃分

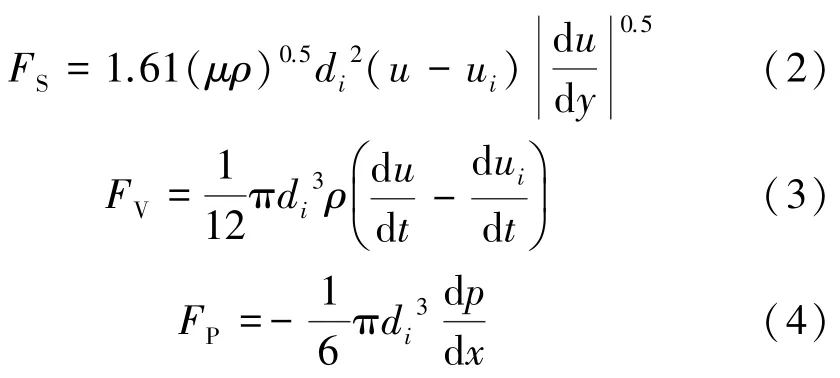

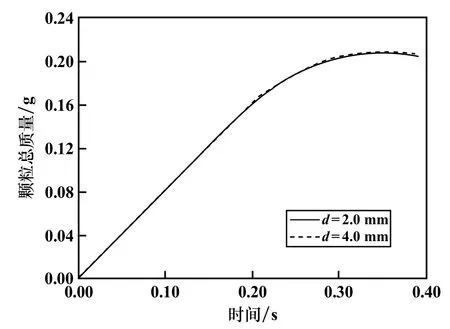

利用ICEM CFD商用軟件對各過流部件進(jìn)行網(wǎng)格劃分,各部分計算區(qū)域均采用非結(jié)構(gòu)四面體網(wǎng)格進(jìn)行離散,對近壁面區(qū)網(wǎng)格進(jìn)行加密。經(jīng)過網(wǎng)格無關(guān)性檢查,最后確定網(wǎng)格劃分方案。最終確定的網(wǎng)格方案中,4個計算子區(qū)域的網(wǎng)格數(shù)如表2所示。

表2 各計算子區(qū)域的網(wǎng)格數(shù)

3 結(jié)果與討論

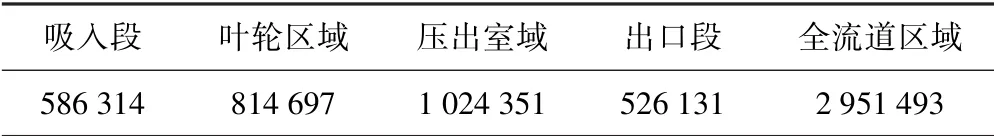

將輸送泵進(jìn)口的固相質(zhì)量分?jǐn)?shù)設(shè)為10%。選取顆粒粒徑d=1.0~4.0 mm工況進(jìn)行流動模擬。為檢查模擬中固相的質(zhì)量守恒,在輸送泵啟動過程中,選取d=2.0 mm和4.0 mm進(jìn)行泵內(nèi)顆粒總質(zhì)量比較。計算得到的泵內(nèi)固體顆粒總質(zhì)量隨時間的變化如圖3所示。泵啟動后,泵內(nèi)顆粒質(zhì)量不斷增加,0.3 s后,2種顆粒粒徑工況下的泵內(nèi)顆粒總質(zhì)量達(dá)到平衡,泵進(jìn)入平穩(wěn)運(yùn)行階段。以下在t=0.408 16 s(葉輪旋轉(zhuǎn)10個周期所需的時間)后對模擬結(jié)果進(jìn)行分析與討論。

圖3 不同粒徑工況下泵內(nèi)顆粒質(zhì)量在泵啟動過程中的變化

3.1 顆粒粒徑對葉輪磨損的影響

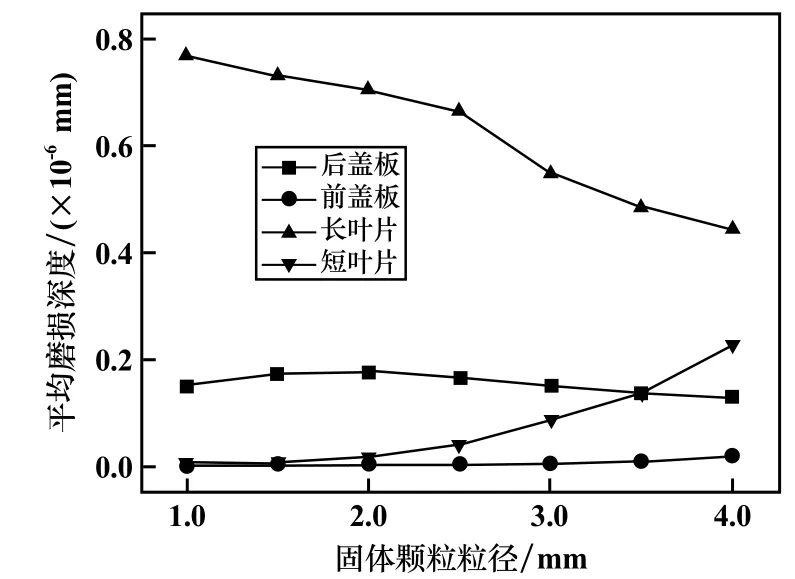

圖4為輸送泵葉輪各過流部件的平均磨損深度隨顆粒粒徑的變化情況。可以看出,隨著顆粒粒徑增大,長葉片平均磨損深度逐漸減小,短葉片平均磨損深度顯著增加,后蓋板平均磨損深度先增大后減小。相比之下,前蓋板平均磨損深度較小,隨著顆粒粒徑增加呈現(xiàn)逐漸增大的趨勢。

圖4 葉輪各部件平均磨損深度隨顆粒粒徑的變化

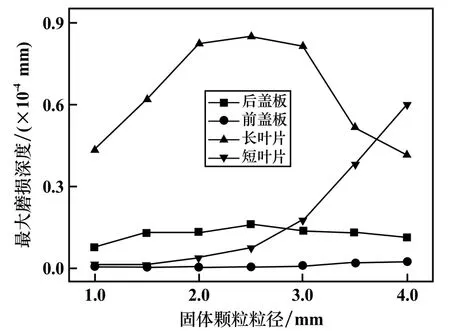

圖5為輸送泵葉輪各過流部件的最大磨損深度隨顆粒粒徑的變化情況。最大磨損深度表征葉輪各部件磨損最嚴(yán)重區(qū)域的磨損情況,前蓋板、后蓋板、短葉片的最大磨損深度變化情況與平均磨損深度變化趨勢相近。值得注意的是,長葉片的最大磨損深度在d=2.5 mm時達(dá)到峰值,隨著顆粒粒徑進(jìn)一步增大,最大磨損深度減小。

圖5 葉輪各部件最大磨損深度隨顆粒粒徑的變化

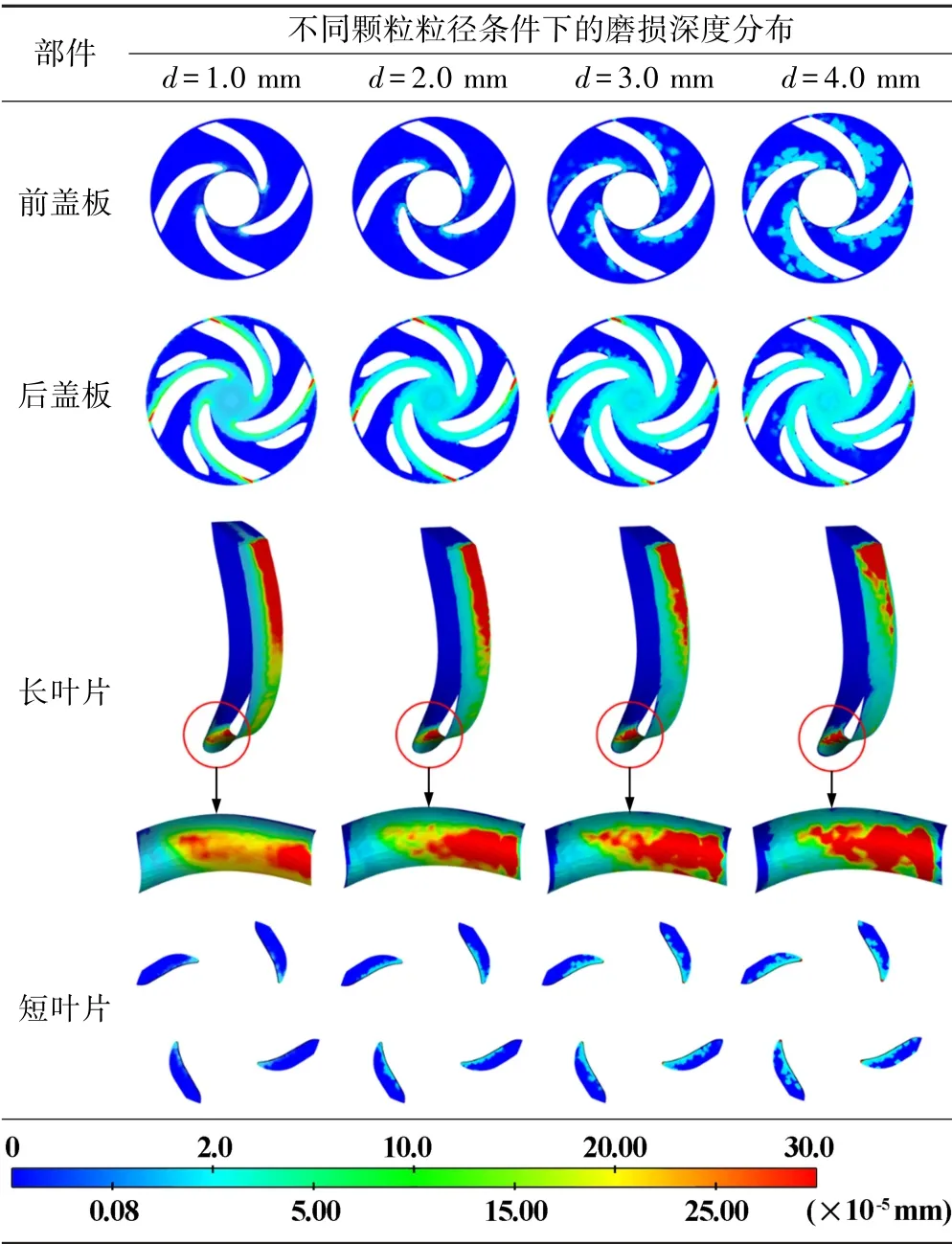

表3為同一磨損時刻葉輪各部件的磨損深度分布隨顆粒粒徑的變化情況。可見葉輪各部件均出現(xiàn)不同程度的磨損。葉片磨損較為嚴(yán)重,集中在葉片進(jìn)口處和葉片工作面出口靠近后蓋板的位置。

表3 葉輪各部件磨損深度分布

隨著顆粒粒徑增大,前蓋板表面呈現(xiàn)塊狀磨損狀態(tài),說明大顆粒在葉輪中運(yùn)動不規(guī)則性較強(qiáng),碰撞前蓋板幾率大,從而造成沖擊磨損。在前蓋板表面,磨損較嚴(yán)重的區(qū)域位于前蓋板與葉片進(jìn)口交界處,前蓋板磨損亦隨顆粒粒徑增大而加劇,但與葉輪其他部件相比,磨損深度較小。后蓋板磨損最嚴(yán)重的區(qū)域位于葉片出口工作面附近。隨著顆粒粒徑增大,后蓋板表面與葉片交界處附近區(qū)域的磨損程度有所減輕,但磨損范圍擴(kuò)大。在后蓋板的中心區(qū)域,隨顆粒粒徑增大,顆粒慣性增大,同時顆粒之間的碰撞作用增強(qiáng),少量顆粒進(jìn)入葉輪流道后未跟隨葉片運(yùn)動,而是繼續(xù)沿軸向運(yùn)動,從而對該部位進(jìn)行沖擊。該部分顆粒無法正常進(jìn)入葉輪流道,對該區(qū)域產(chǎn)生持續(xù)性切削作用,從而造成磨損。葉片出口工作面靠近后蓋板位置為嚴(yán)重磨損區(qū)域,但是隨著顆粒粒徑增大,嚴(yán)重磨損區(qū)域的面積有所減小;葉片工作面進(jìn)口與出口之間的區(qū)域磨損深度減小。葉片進(jìn)口的磨損也隨著粒徑增大而加重,葉片進(jìn)口磨損位置更偏向于后蓋板。在后蓋板上設(shè)置的4個短葉片的磨損隨顆粒粒徑增加而加劇,磨損的位置位于短葉片上靠近葉片工作面的區(qū)域。

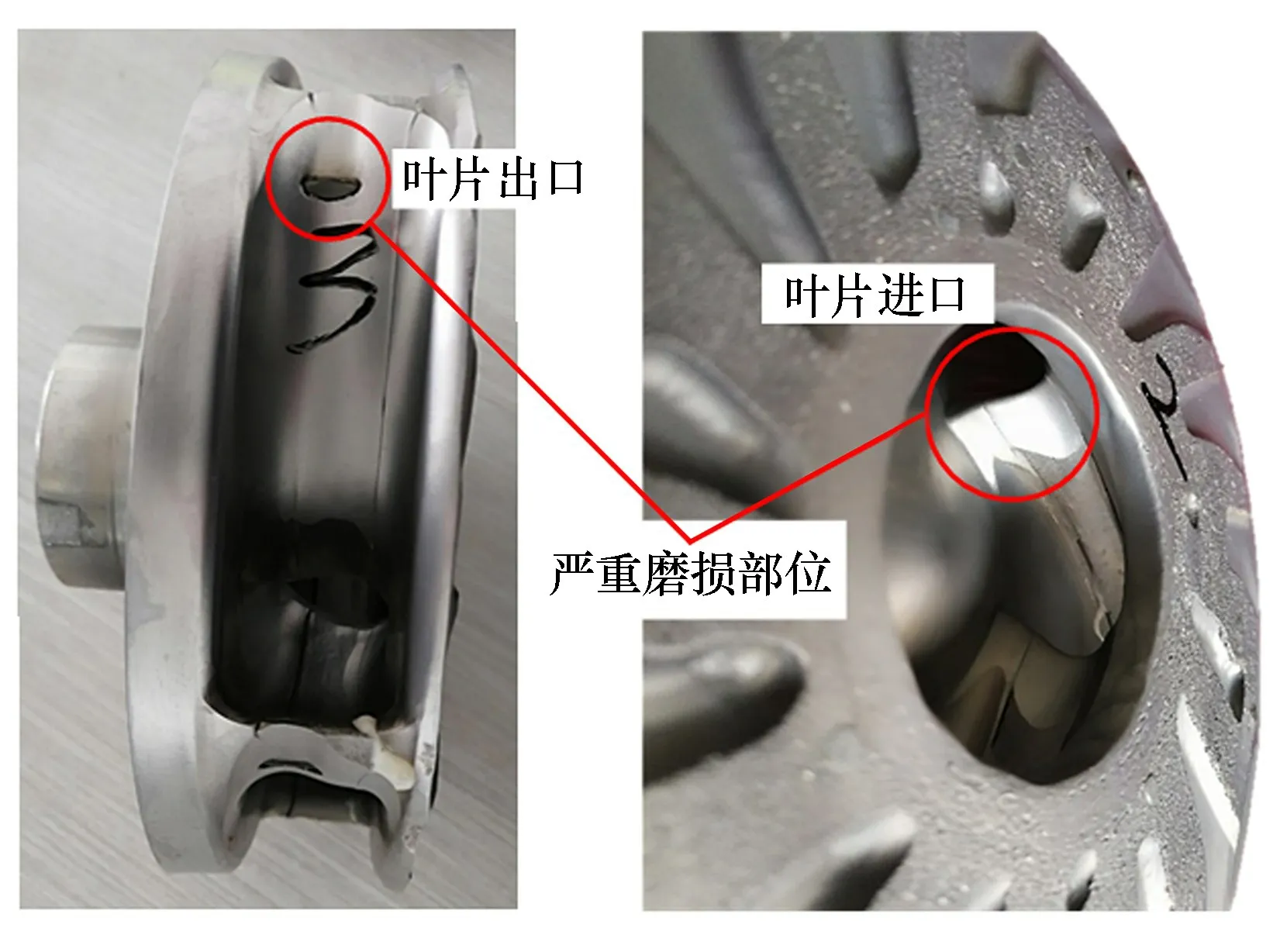

為了驗證數(shù)值模擬的物理有效性,在某磨損試驗臺上進(jìn)行了輸送泵葉輪磨損試驗,所用顆粒粒徑2.0 mm,將泵拆解后獲得的葉輪磨損后照片如圖6所示。可以看出,磨損試驗后,葉片進(jìn)口處以及葉片出口工作面均產(chǎn)生嚴(yán)重磨損,尤其是葉片工作面出口,已被顆粒磨穿。圖6結(jié)果與表3一致。

圖6 磨損試驗后的葉輪照片

3.2 顆粒運(yùn)動分析

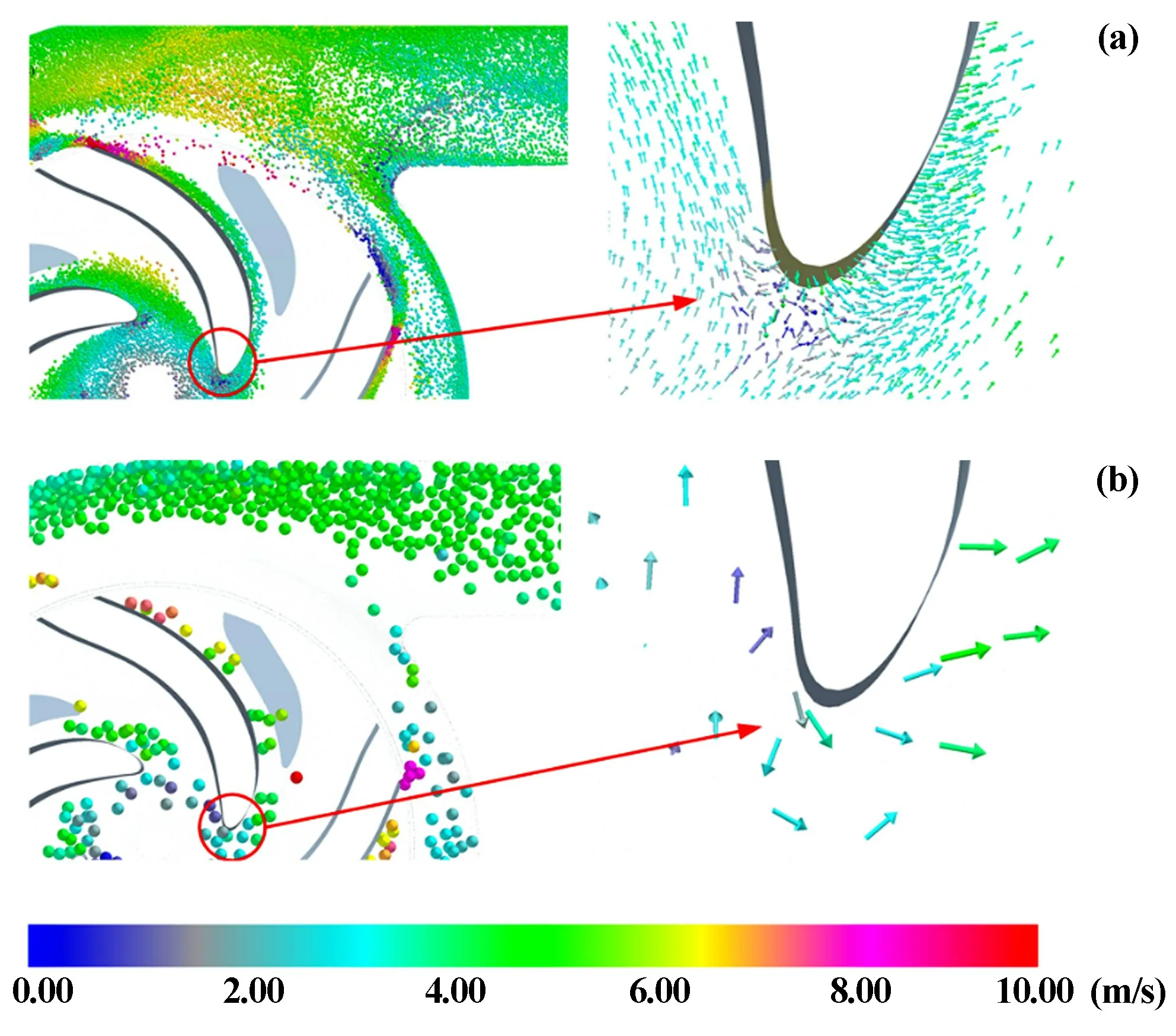

圖7為顆粒粒徑1.0 mm和4.0 mm條件下輸送泵內(nèi)的顆粒速度分布及葉片進(jìn)口區(qū)域的速度矢量分布。

圖7 泵流道內(nèi)的固體顆粒分布

當(dāng)d=1.0 mm時,在葉片進(jìn)口區(qū)域,大量顆粒反復(fù)與葉片頭部產(chǎn)生碰撞,產(chǎn)生低速環(huán)流區(qū),對葉片頭部進(jìn)行沖擊,導(dǎo)致磨損。顆粒進(jìn)入葉輪后,速度方向由軸向逐漸向徑向轉(zhuǎn)變,有序地沿葉片工作面向下游運(yùn)動,顆粒運(yùn)動軌跡與短葉片之間存在明顯間隙,故當(dāng)顆粒粒徑較小時,短葉片磨損較輕。葉片進(jìn)口與出口之間的工作面與顆粒之間存在一定間隙,所以該位置磨損量較小。在葉片出口處,顆粒速度驟增,較大的切向速度分量使顆粒沿著葉片出口快速運(yùn)動,造成橫向切削磨損。

在保證泵進(jìn)口流量及固相質(zhì)量分?jǐn)?shù)不變的情況下,隨著顆粒粒徑增大,單個顆粒體積及質(zhì)量增大,顆粒數(shù)減少。葉片進(jìn)口處顆粒速度與其他粒徑工況相比未發(fā)生明顯變化。但質(zhì)量增大使單個顆粒動能增大,對葉片頭部產(chǎn)生更強(qiáng)的沖擊作用。顆粒慣性以及離心力增大,使顆粒有向葉片背面運(yùn)動的趨勢,進(jìn)而與短葉片發(fā)生碰撞。顆粒在葉輪流道內(nèi)的運(yùn)動更加不規(guī)則,部分顆粒運(yùn)動至短葉片與葉片背面之間的流道。在葉片出口處,隨著顆粒粒徑增大,顆粒運(yùn)動速度減小,葉片工作面出口的磨損減輕。

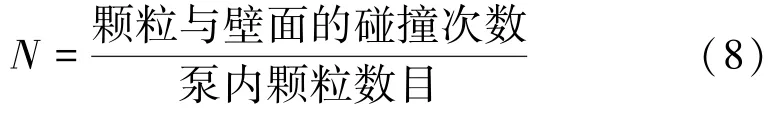

為更加直觀地表示不同顆粒粒徑條件下顆粒與壁面的碰撞規(guī)律,引入無量綱相對碰撞率N:

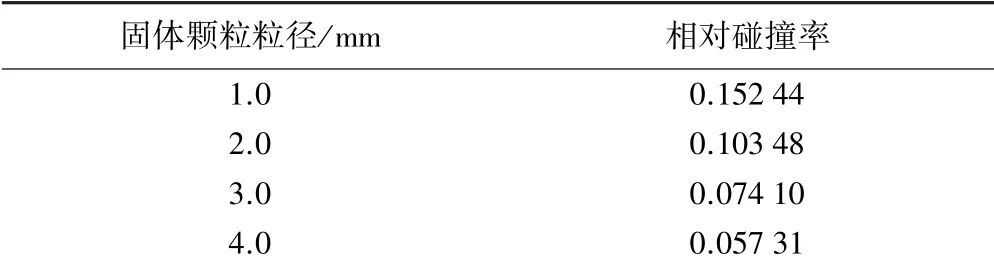

表4為不同顆粒粒徑條件下,顆粒對長葉片工作面的相對碰撞率。隨著顆粒粒徑增大,顆粒對長葉片工作面的相對碰撞率減小,說明顆粒撞擊長葉片工作面的幾率下降,顆粒有遠(yuǎn)離長葉片工作面的趨勢。

表4 顆粒粒徑對長葉片工作面的相對碰撞率

4 結(jié) 論

1)葉片磨損集中在長葉片工作面出口和葉片進(jìn)口位置。隨著顆粒粒徑增大,長葉片平均磨損深度減小,但其最大磨損深度先增加后減小。

2)葉片背面磨損總體較輕。隨著顆粒粒徑增大,葉片進(jìn)口磨損不斷加重,而葉片工作面磨損量減小。

3)隨著顆粒粒徑增大,顆粒撞擊葉輪工作面幾率減小,顆粒有向葉片背面運(yùn)動的趨勢,部分顆粒沖擊短葉片,顆粒運(yùn)動不規(guī)則性增強(qiáng)。