基于雙工位旋轉式激光切割裝置的結構設計及優(yōu)化分析

高志遠 胡羽沫 楊晶晶

關鍵詞:雙工位旋轉式;激光切割裝置;結構設計;優(yōu)化分析

0引言

隨著我國改革開放和城市建設的不斷推進,人們的生活已經(jīng)離不開對汽車的需求,雖然已有汽車數(shù)量還在不斷增加,但是人們對于汽車的性價比往往成為選擇的最終標準。國內許多汽車生產公司為了進一步占據(jù)更大的市場份額,滿足消費者的要求,在生產每一個零部件上不斷地對工藝生產流程和零件成本進行改良和優(yōu)化,以此來提高生產汽車的效率,降低汽車整車的成本。

在過去,對于每一個汽車零件的生產往往是依靠模具的沖壓而得到符合要求的零件,由于在沖壓過程中,對模具的磨損較大,存在零件的邊緣精度較低、加工成本較高等一系列的不足和缺陷。為了解決這一難題,汽車零件的制造加工可以利用激光技術對其進行切割,完成零件的造型,從而達到減少模具的磨損,提高制造精度的目的。

為了滿足激光切割的高效率和低成本的需求,本文設計了一種雙工位旋轉式激光切割裝置的控制運動系統(tǒng),旨在滿足激光切割的速度,節(jié)約了上、下料的時間,提高了汽車零件的生產效率,大幅度縮短了新車的研制時問和汽車的生產準備周期,使汽車零件的生產趨于全自動化,降低了整車的生產成本。

1切割裝置的結構設計與運動分析

1.1切割裝置的結構設計

利用SolidWorks三維軟件對雙工位旋轉式激光切割裝置進行了結構設計,該裝置主要由支架組件、基座組件、標準工裝組件和上位機構成。其中,支架組件包括定位銷、支架和工具箱,其支架的旋轉運動主要通過與電機的法蘭盤連接來驅動的。標準工裝根據(jù)待切割件的不同,對其進行更換,其支架組件的具體尺寸為2500mmx1500mmx500mm,支架的重心偏低,提高了該裝置的整體穩(wěn)定性,兩端對稱放置標準工裝,最大限度保證了整體的穩(wěn)定性和安全性。該裝置的三維模型如圖1所示。

1.2切割裝置的運動分析

切割整機設備都是由上位機直接控制的,雙工位旋轉式工作臺也不例外,通過上位機分別與伺服電機、傳感器和報警器相連接,構成一個旋轉、交換的驅動控制平臺。其中,伺服電機驅動支架組件按預定軌跡做旋轉運動;上位機與光電傳感器、限位傳感器和報警器等電子元器件連接,判斷切割平臺是否停止在指定的安全區(qū),并利用亮燈顏色及聲音對操作人員進行提醒,當切割裝置沒有停放到指定位置時,紅燈會亮起以示警報并且會語音提醒用戶;當裝置異常斷電時,程序控制使主控板具有斷電記憶功能,依然會保留斷電之前的數(shù)據(jù),在裝置重新啟動后不影響正常的使用。

鑒于雙工位旋轉式激光切割裝置與激光切割設備需要符合連續(xù)、穩(wěn)定、快速的生產要求,如若遇到故障,則先判斷此故障是否可以繼續(xù),如果能繼續(xù),則讓系統(tǒng)處于暫停或者等待狀態(tài),待清理后,繼續(xù)讓其運行,直至結束。如果此故障導致系統(tǒng)不能繼續(xù),則需上位機的控制中心對故障進行排除和清零,使系統(tǒng)初始化后繼續(xù)運行,直至需要運行結束。

2支架組件的有限元仿真與優(yōu)化分析

不管是任何簡單或復雜的機械結構,對其進行有限元分析都是從三維建模開始的,依據(jù)模型的特點對其進行靜態(tài)和動態(tài)的仿真分析,從而得到準確地判斷機械結構的設計是否處于安全、穩(wěn)定的環(huán)境中。

由于支架是承載雙工位旋轉式激光切割裝置的主要結構部件,決定著該裝置穩(wěn)定運行和使用壽命,因此,有必要對支架的承載力進行仿真分析。本文利用SolidWorks三維軟件建立支架的三維模型,再導入到SolidWorks Simulation有限元分析軟件中,對支架進行有限元的仿真分析研究。

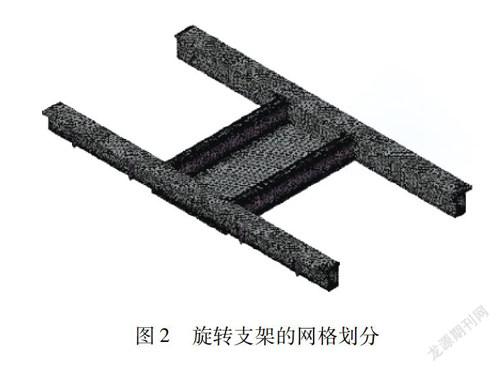

有限元仿真分析過程分為定義材質、約束和載荷施加、網(wǎng)格劃分和有限元分析等4個步驟。其中,定義材質:支架材料選為普通碳鋼板(Q235),泊松比為0.3,密度為7.85×103kg/m,切變模量G=80GPa,彈性模量E一般取210GPa;約束和載荷施加:對支架的底部施加固定約束使之固定不動,并在旋轉支架的8個安裝面分別施加1500N,方向垂直地面向下;網(wǎng)格劃分:為了減少有限元分析的運算量,對網(wǎng)格進行一定程度的簡化,其網(wǎng)格劃分如圖2所示。

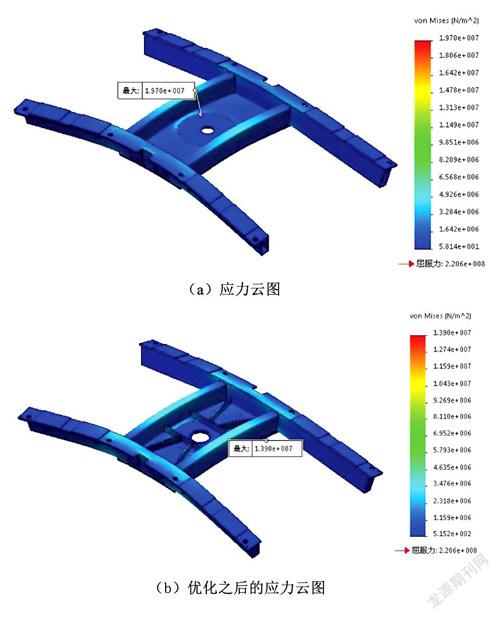

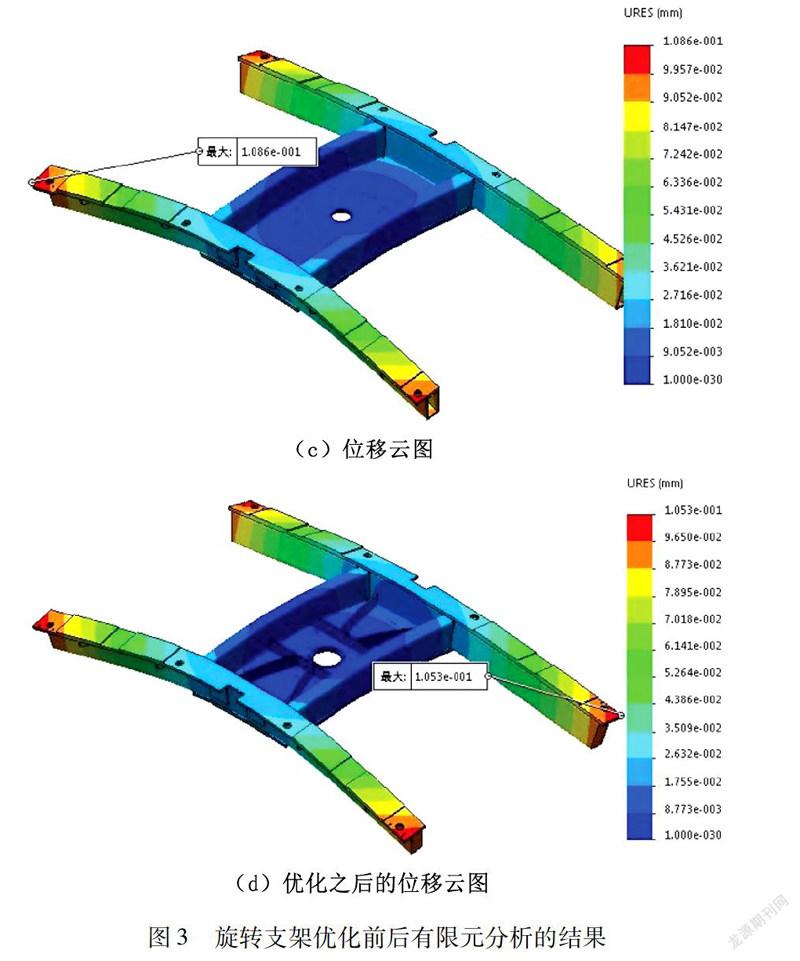

最后,為了提高切割裝置的穩(wěn)定性與安全性,對旋轉支架進行有限元的仿真與優(yōu)化分析,得到旋轉支架優(yōu)化前后的應力、位移和應變分布云圖,如圖3所示。

將有限元的仿真結果進行數(shù)據(jù)分析,得到旋轉支架優(yōu)化前后的數(shù)據(jù)參數(shù)如表1所示。

通過圖3和表1可以看出,雙工位旋轉式激光切割裝置中支架在載荷作用下運行,支架組件沒有出現(xiàn)應力集中的現(xiàn)象,支架組件上最大的應力為1.52×10Pa,發(fā)生在支架的拐角處;優(yōu)化之后的最大應力為1.39×10Pa,優(yōu)化前后的最大應力均小于普通碳鋼材料的屈服極限250MPa,因而滿足強度要求,故而符合應力的設計要求。支架的最大位移發(fā)生在支架組件遠端的邊緣區(qū)域,面積相對較小,最遠端處的最大位移為0.15mm;優(yōu)化之后的最大位移為0.1mm,優(yōu)化前后的最大位移均小于設計要求的0.2mm,由于其不是關鍵部位,對移動平臺的正常作業(yè)不構成影響,故而符合設計要求。

綜上所述,旋轉支架的設計能夠滿足實際的需求,并通過實驗數(shù)據(jù)對比分析,旋轉支架經(jīng)過優(yōu)化之后的結構更加穩(wěn)定和安全,也驗證了結構優(yōu)化的正確性與可行性。

3結束語

為了提高激光切割機的效率,降低汽車覆蓋件的制造成本,本文設計了一套雙工位旋轉式激光切割裝置。通過對運動過程和結構的分析,有必要對其進行有限元的分析和優(yōu)化。在建立切割三維模型的基礎上,利用有限元仿真的方法,對其結構進行靜態(tài)的有限元仿真與優(yōu)化分析,得到了優(yōu)化前后旋轉支架的應力、位移和應變的分布云圖,且最大當量應力值均小于Q235材料的屈服極限,最大變形值也小于設計的許用值,因此該切割裝置符合設計的要求,具有安全可靠、穩(wěn)定性高等優(yōu)勢,有效地滿足了激光切割的實際使用需求,完全可以用于激光設備的全自動切割。