井下皮帶集中控制系統的設計及應用

彭 龍

(山煤國際能源集團朔州有限公司大峪口選煤廠,山西 懷仁 038300)

引言

皮帶輸送機由于其大運量、長距離、高運速以及低成本的優勢被廣泛應用于煤礦工作面和地面的運輸任務中。皮帶輸送機運行的可靠性和安全性直接決定煤礦的生產效率和安全性。在實際生產中,皮帶輸送機常出現打滑、縱向撕裂、跑偏等故障,嚴重威脅著運輸的安全性,影響運輸效率[1]。為此,提出設計一款皮帶集中控制系統對其故障進行防護,實現對皮帶運輸機實時工作參數的監測和控制。

1 皮帶集中控制系統概述

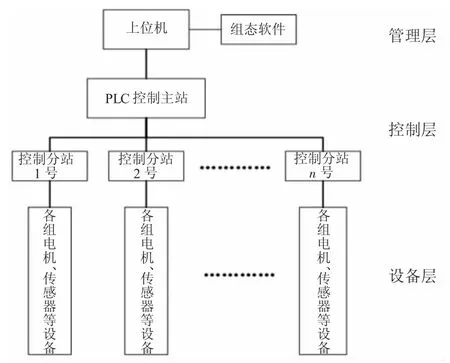

皮帶集中控制系統的主要功能是對其設備運輸、故障類型等進行監測,實現對皮帶輸送機的保護。基于皮帶集中控制系統所監測的參數包括有供電、環境、設備狀態以及運行工況等,最終實現皮帶輸送機無人值守的運行功能。皮帶集中控制系統的基本結構如圖1 所示。

圖1 皮帶輸送機集中控制系統結構框圖

如圖1 所示,皮帶集中監控系統可分為設備層、控制層以及管理層。其中,設備層主要包括有設備電機以及相關傳感器等,其主要是對皮帶現場運行工況參數的獲取;而后將所采集的數據參數基于工業控制總線上傳至控制層對數據進行分析處理;最后將處理后的數據基于工業以太網上傳至管理層,并以圖像或者表格的形式顯示出來,供用戶直接讀取[2]。

為保證集中控制系統能夠高效地服務于煤礦生產,要求皮帶集中控制系統具備如下功能:

1)可實現對煤礦整個運輸系統的運行工況參數進行監測,同時可對設備進行調試和控制;

2)可對單臺設備進行控制,并具備預防故障的功能;

3)可滿足工業控制需求,具備無人值守的功能;

4)可對現場相關設備的生產進行實時監控,并對獲取的數據進行存儲;

5)可為用戶提供友好的操作界面[3]。

2 皮帶集中控制系統的設計

2.1 皮帶集中控制系統的硬件設計

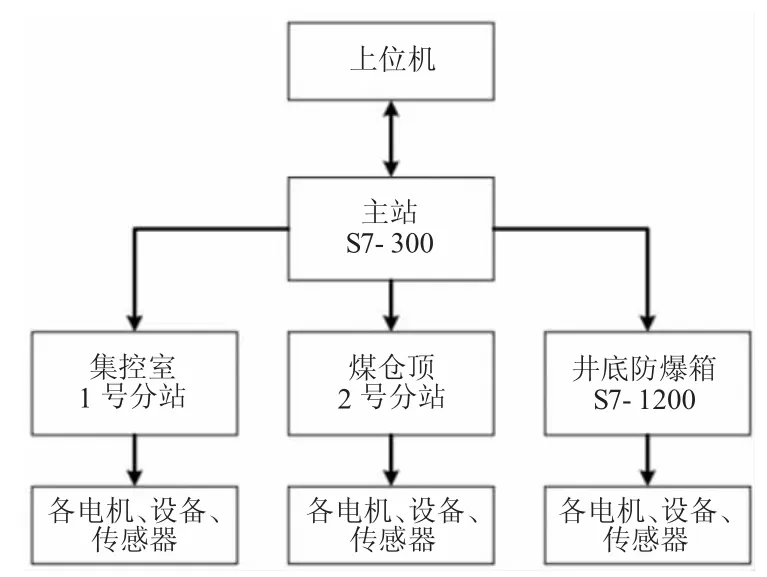

結合圖1 中設計的集中控制系統總體結構框圖,結合實際情況對應的皮帶集中控制系統的整體框圖如圖2 所示。

圖2 皮帶輸送機集中控制系統整體結構框圖

如圖2 所示,根據實際情況針對皮帶集中控制系統設計一個主站、三個分站。其中,主站作為控制層和設備層數據傳送的中轉站,不僅向上位機傳送設備運行參數,而且還會向設備層發送控制指令;1號控制分站與控制主站的功能相似;2 號控制分站位于煤倉頂,其主要對煤倉皮帶的運行工況和倉位進行監測;3 號控制分站位于主斜井皮帶機尾,其主要控制工作面的給煤機和機尾段設備。

PLC 控制器為皮帶集中控制系統的核心控制器,鑒于煤礦相對惡劣的生產環境要求所選型的PLC 控制器具有防爆型、較強的抗干擾能力以及高可靠性。綜合比對,對于控制主站和1 號控制分站、2號控制分站配置S7-300型PLC 控制;3 號控制分站配置S7-1200PLC 控制器,并為其配置具備防爆防水功能的KXJ660 可編程控制箱。

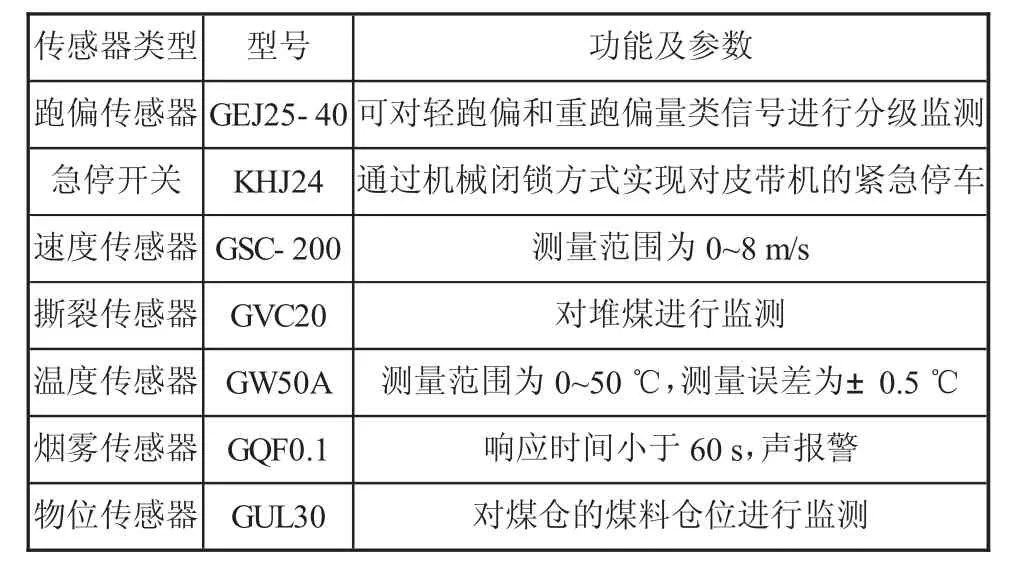

根據控制需求,PLC 控制器包括有數字量輸入模塊、數字量輸出模塊、模擬量輸入模塊等。其中,數字量輸入模塊主要是獲取皮帶機的故障信息、油泵的工況以及儀表顯示的參數等;模擬量輸入模塊主要是對皮帶電機溫度、皮帶運行速度以及煤倉倉位等參數的獲取;數字量輸出模塊主要是對電鈴、電磁閥、油泵、電機、給煤機的運行與停止提供指令;同時,PLC 控制器還通過光纖接線盒實現與上位機通信[4]。本集中控制系統所配置的各類傳感器的型號及參數如表1 所示。

表1 集中控制系統配置傳感器的類型及參數統計

2.2 皮帶集中控制系統的軟件設計

皮帶集中控制系統的核心設備為PLC 控制器。因此,皮帶集中控制系統的軟件設計為對PLC 程序控制流程的編制。本工程采用STEP7 標準應用軟件對PLC 控制程序進行編寫。為滿足實際生產需求,皮帶集中控制系統分為流程控制和手動控制兩種模式,并采用“逆煤流起車,順煤流停車”的原則對系統進行控制,并設計兩個控制流程。各個控制流程內容如下:

流程1:將工作面采掘的原煤通過給煤機送至主斜井皮帶,后經排矸機處理后由上倉皮帶送至原煤倉口,并經原煤倉的皮帶分別運送至各個原煤倉;

流程2:當原煤倉煤位達到最高限位時,將工作面采掘的原煤通過給煤機送至主斜井皮帶,后經排矸機處理后由落地皮帶機將其運送至露天煤倉。

結合上述兩個流程分別編制皮帶的啟動和停車兩類控制程序。與此同時,皮帶集中控制系統需分析設備層各類傳感器上傳的數據判斷其是否發生跑偏、打滑、煙霧以及撕裂等故障的發生。

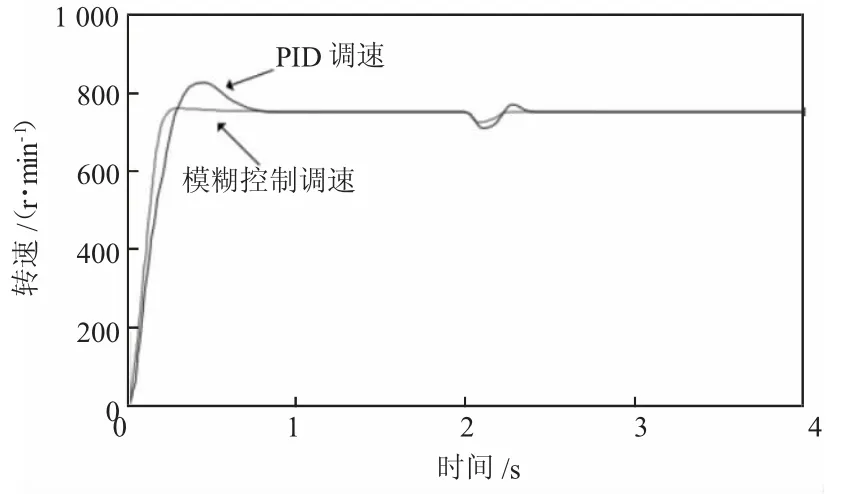

為保證皮帶集中控制系統實現對設備的穩定、可靠的控制,本系統采用模糊控制理念對皮帶進行控制。并對PID 控制策略和模糊PID 控制策略下的控制效果進行對比,對比結果如圖3 所示。

圖3 PID 控制與模糊PID 控制效果對比

如圖3 所示,與PID 控制策略下對應的控制效果相比較,模糊PID 控制策略的響應時間更快,系統所需的調節時間更短;而且,在外界負載沖擊的情況下,基于PID 控制策略系統需0.33 s 即可調整完畢穩定運行;而基于模糊PID 控制策略系統僅需0.2 s即可完成調整保證系統穩定運行[5]。

3 結語

皮帶機作為煤礦的關鍵運輸設備,其承擔著煤礦的大部分運輸任務,為提高煤礦生產控制的安全性和高效性,為其配置一套集中控制系統,在對設備現場工作參數及各類故障監測的同時,還可根據工況對皮帶速度基于模糊PID 控制策略進行調節,保證皮帶輸送時刻處于最佳狀態運行,并具備無人值守運行的功能,對提升煤礦生產效率和安全性具有重要意義。