鐵磁性雜質對LiFePO4鋰離子電池性能的影響

陳 霞,劉興亮,鐘明明,楊茂萍

(合肥國軒高科動力能源有限公司,安徽 合肥 230011 )

磷酸鐵鋰(LiFePO4)用作鋰離子電池正極材料,存在批次之間不穩定、雜質含量不易控制的問題,容易導致電池容量出現衰減,特別是在長期儲存時,自放電現象較嚴重[1-2]。段松華等[3]發現,在常溫擱置時,荷電狀態(SOC)為0的單體LiFePO4正極鋰離子電池第7 d的開路電壓低于第2 d時,月自放電率大于3%。據此確定自放電篩選工藝,從而對單體電池進行自放電監控、篩選,但未對引起自放電的機理進行探究。D.Y.W.Yu等[4-5]發現,LiFePO4的合成過程會伴隨產生部分Fe2O3、FeP、Fe2P、Fe2P2O7及單質鐵等磁性雜質。對此,楊續來等[6]就磁性雜質對電池自放電的影響進行分析,發現在328 K下儲存后,LiFePO4中磁性雜質摩爾分數為1.63%時,制成電池的自放電率約為摩爾分數為0.04%時的5.6倍,即LiFePO4中磁性雜質的含量與電池自放電率成正比。K.Shen等[7-8]認為,當負極處的單質鐵積累到一定程度后,沉積鐵堅硬的棱角會刺穿隔膜,發生微短路,進一步導致自放電。磁性物質會導致低電壓風險,自放電不均勻會導致電池過充或過放,有安全風險。相關研究僅停留于磁性雜質對于自放電的影響,未系統研究對LiFePO4電池相關性能的影響。

本文作者通過定量分析,確定LiFePO4中主要磁性雜質含量及種類,在合漿工序中添加不同含量的鐵粉,對所得電池進行充放電測試,找出鐵粉添加量與電池性能的關系,以期對LiFePO4電池性能的提升及批次穩定性提供理論依據。

1 實驗

1.1 材料分析

將待測LiFePO4(合肥產,電池級)試樣由進樣器引入霧化器,并由載氣氬氣帶入焰矩,用iCAP-7400型電感耦合等離子體光譜(ICP)儀(美國產)定量確定磁性雜質(Fe、Cr和Ni)的含量。用X’Pert PRO型X射線衍射儀(荷蘭產)對LiFePO4材料進行物相分析,CuKα,石墨單色器,管壓40 kV、管流0.2 A,掃描速率8 (°)/min,步長為0.02°。用FEI Nova Nano450型場發射掃描電鏡(美國產)對LiFePO4材料進行形貌觀察。用馬爾文2000型激光粒度儀(英國產)及EM-30Plus型掃描電鏡(韓國產)對鐵粉(國藥集團,250目,AR)進行粒度、形貌分析。

1.2 電池制作

將N-甲基吡咯烷酮(合肥產,電池級)溶解于聚偏氟乙烯HSV900(Arkema公司,電池級)中,制成固含量為5%的膠液,低速消泡后,加入導電劑乙炔黑(Cabot公司,電池級)和KS-6石墨(Cabot公司,電池級),均勻分散后加入LiFePO4正極材料和適量鐵粉,高速分散并勻漿,其中LiFePO4、聚偏氟乙烯、乙炔黑和石墨的質量比為96.0∶2.5∶0.5∶1.0。將漿料均勻涂覆于14 μm厚的涂碳鋁箔(合肥產,電池級)上,并鼓風熱烘干(116 ℃、走速為2 m/min),得到厚度約190 μm、負載量約18 g的正極片(990 mm×60 mm)。

將羥甲基纖維素鈉(常熟產,電池級)溶解于離子水中,制成固含量為2%的膠液,低速消泡后,加入導電劑乙炔黑,均勻分散后加入石墨負極材料(東莞產,電池級),攪拌均勻后,再加入丁苯橡膠(Zeon公司,電池級)調節黏度,制成漿料,其中羥甲基纖維素鈉、乙炔黑、石墨、丁苯橡膠的質量比為1.2∶1.5∶95.5∶1.8。將漿料涂覆于7 μm厚的銅箔(合肥產,電池級)上,并鼓風熱烘干(80 ℃、走速為2 m/min),得到厚度約150 μm、負載量約9 g的負極片(1 010 mm×63 mm)。

將極片組裝成2.4 Ah卷繞軟包裝電池(70 mm×73 mm×5 mm),在85 ℃下真空(-0.09 MPa)烘烤24 h,控制極片水分含量小于0.03%,以5 g/Ah注入電解液1 mol/L LiPF6/EC+DMC+EMC(上海產,體積比1∶1∶1)。

1.3 電性能測試

與不加鐵粉(記為FP-A)的空白樣進行對比,選擇加入的鐵粉質量分數分別為0.5×10-4%(記為FP-B)、1.0×10-4%(記為FP-C)、3.0×10-4%(記為FP-D)、5.0×10-4%(記為FP-E)、10.0×10-4%(記為FP-F)的電池,在55 ℃下高溫擱置7 d,測試容量保持能力/恢復率、自放電、漏電流、內阻增長率、厚度膨脹率,并測試25 ℃常溫擱置28 d自放電率。用BTS80電池充放電測試儀(深圳產,5 V/10 A)化成分容,以0.02C(1.00C=170 mA/g)充電至12%SOC,0.10C充電至32%SOC化成結束后,以0.10C分容充電至3.65 V,0.33C放電至2.00 V。每組電池有20只平行樣品,電性能測試每組電池有4只平行樣品,數據均取平均值。

在BTT-864A型試驗箱(東莞產)中進行高溫、常溫擱置,用CT-4008-5V6A型充放電儀(深圳產)進行充放電測試,用HIOKI-BT3554型內阻儀(日本產)進行電池電壓內阻測試。加入的鐵粉質量分數為20.0×10-4%、50.0×10-4%的樣品分別記為FP-G、FP-H。

高溫擱置測試方法:將分容后的電池靜置1 h,記錄高溫擱置前的電壓U1、內阻R1、厚度H1及擱置前定容容量S1,并以擱置前數據為基準;將不同電池于55 ℃下擱置7 d,定時監控電壓數據;擱置結束,待電芯冷卻至常溫,記錄擱置后的電壓U2、內阻R2、厚度H2,并在常溫下以1.00C恒流放電到2.00 V,靜置10 min,記錄擱置后的首次放電容量S2;再在常溫下恒流1.00C充電到3.65 V,轉恒壓充電到0.05C,靜置10 min,1.00C恒流放電到2.00 V,靜置10 min,常溫充放電3次后,得到擱置后的平均放電容量S3。

容量保持率P1、容量恢復率P2、內阻增長率R、厚度膨脹率H、漏電流S及自放電率K的計算公式為:

P1=(S2/S1)×100%

(1)

P2=(S3/S1)×100%

(2)

R=[(R2-R1)/R1]×100%

(3)

H=[(H2-H1)/H1]×100%

(4)

S=(S1-S2)/t

(5)

K=(U1-U2)/t

(6)

式(5)-(6)中:t為高溫擱置天數。

常溫擱置電壓變化測試方式與高溫擱置一致,僅將高溫擱置7 d改為常溫擱置28 d。

2 結果與討論

2.1 磷酸鐵鋰分析

為確定實驗用LiFePO4中磁性雜質主要組成,對LiFePO4中常見的Fe、Cr和Ni進行檢測,其中Fe元素所占質量分數為3.05×10-5%,w(Cr+Ni)<5.00×10-7%,因此該樣品中磁性雜質主要以鐵單質及含Fe化合物為主。

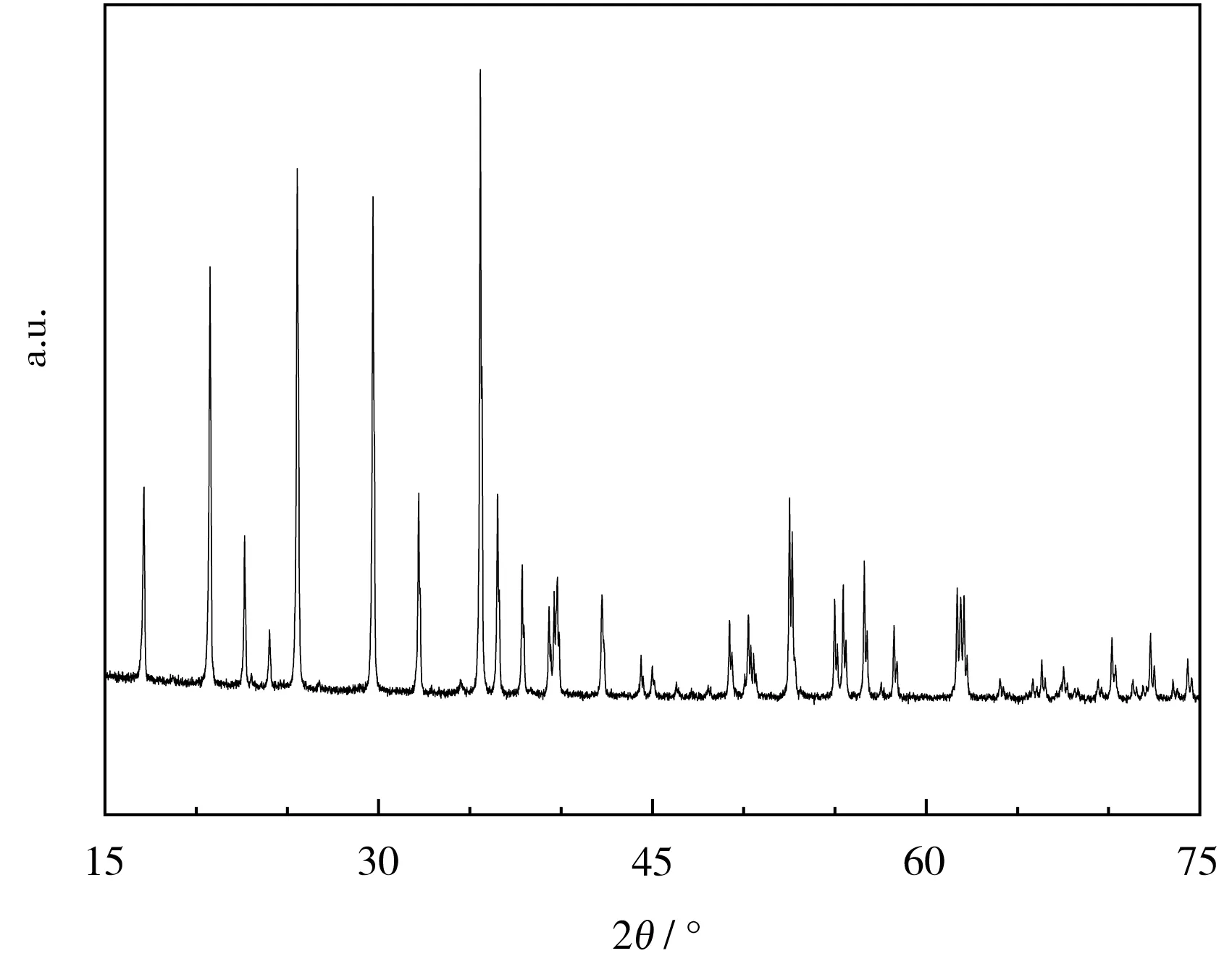

對實驗所用LiFePO4材料進行XRD分析,結果見圖1。

圖1 LiFePO4材料的XRD圖Fig.1 XRD patterns of LiFePO4 material

圖1中有尖銳的LiFePO4特征衍射峰,說明材料的整體結晶度較高,與LiFePO4標準卡(JCPDS:40-1499)一致;無雜質峰出現,表明材料的純度較高。

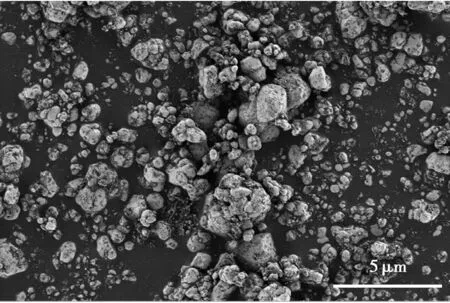

LiFePO4材料的SEM圖見圖2。

圖2 LiFePO4材料的SEM圖

從圖2可知,LiFePO4以一次顆粒堆積而成的不規則塊狀顆粒為主。

2.2 鐵粉分析

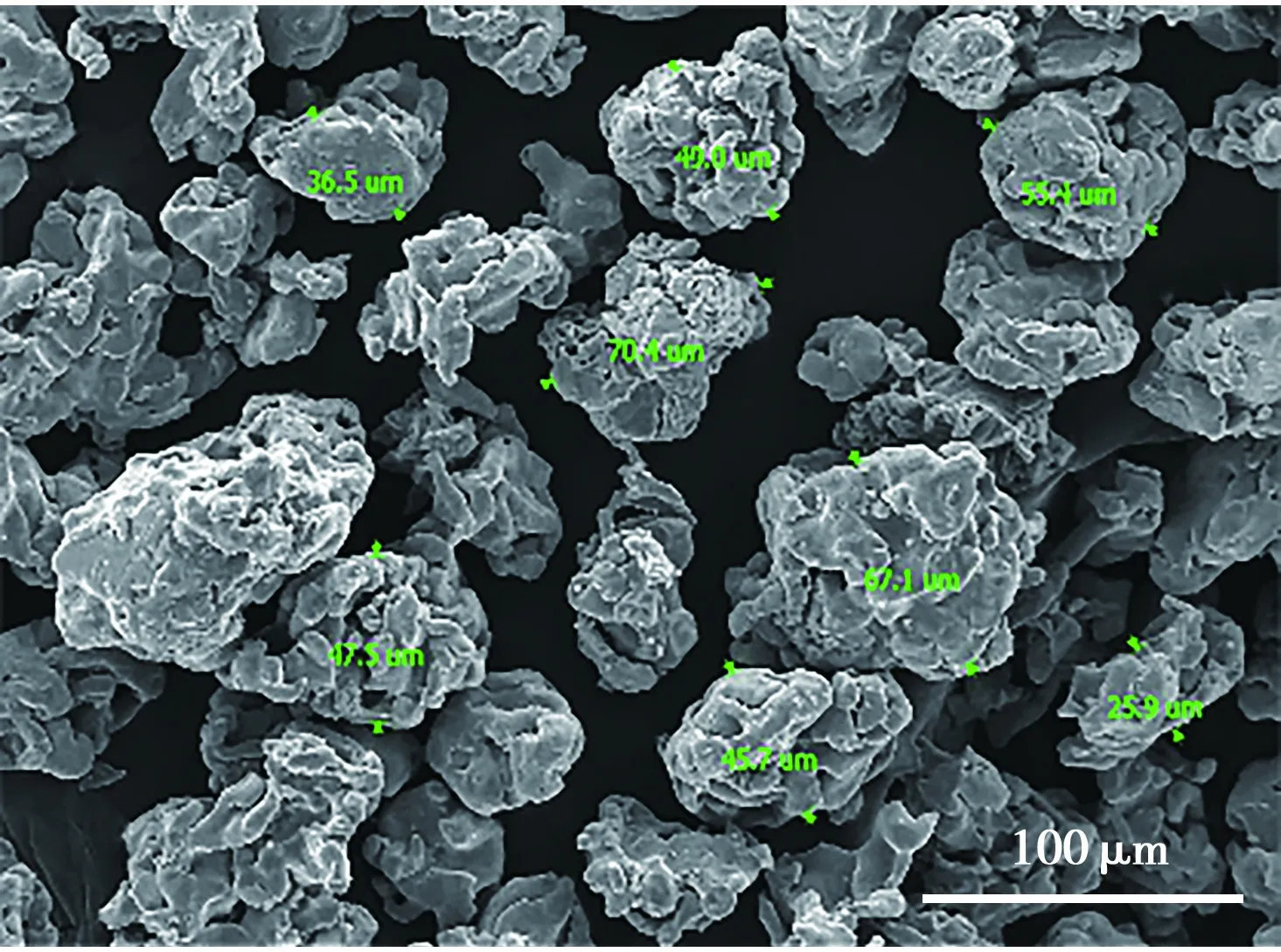

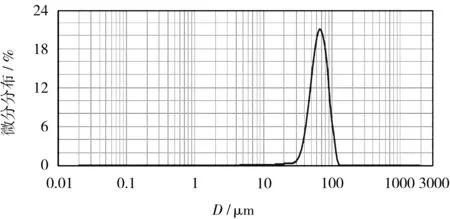

實驗使用不同添加量的250目鐵粉作為逆向摻入變量,考察磁性物含量對電池充放電性能影響。實驗用250目鐵粉的SEM圖見圖3,粒度分布見圖4。

圖3 250目鐵粉的SEM圖

圖4 250目鐵粉的粒度分布

從圖3可知,250目鐵粉主要是不規則塊狀顆粒,且存在棱角。從圖4可知,250目鐵粉對應的粒度D50約為60 μm。綜合LiFePO4中主要磁性雜質為鐵基物質及250目鐵粉的不規則形貌,大顆粒磁性物在電池組裝及充放電過程中存在著刺穿隔膜、形成鋰枝晶等風險,需要對含量進行管控。

2.3 不同鐵粉添加量所制電池充放電性能

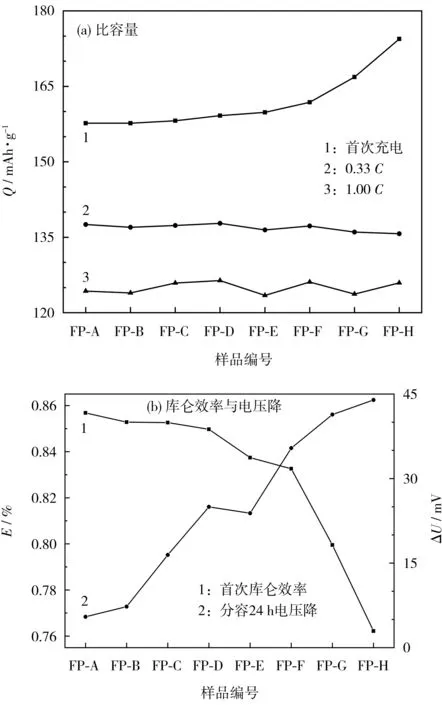

在合漿過程中分別使用FP-A、FP-B、FP-C、FP-D、FP-E、FP-F、FP-G和FP-H樣品,并制備電池,進行充放電測試。電池的充放電性能見圖5。

圖5 不同鐵粉添加量制備電池的充放電性能

從圖5可知,隨著鐵粉添加量的增加,電池首次充電比容量由157.7 mAh/g升高至174.4 mAh/g,首次循環的庫侖效率由85.7%下降到76.2%,尤其從FP-D開始,趨勢更明顯;同時,0.33C及1.00C放電比容量的變化趨勢沒有明顯的差異。分容24 h后測定電池的電壓降,總體趨勢隨著鐵粉添加量的增加由5.47 mV逐漸升至43.9 mV,增加明顯。這說明,鐵粉添加量增多,對于電池壓降及充放電性能有明顯影響。

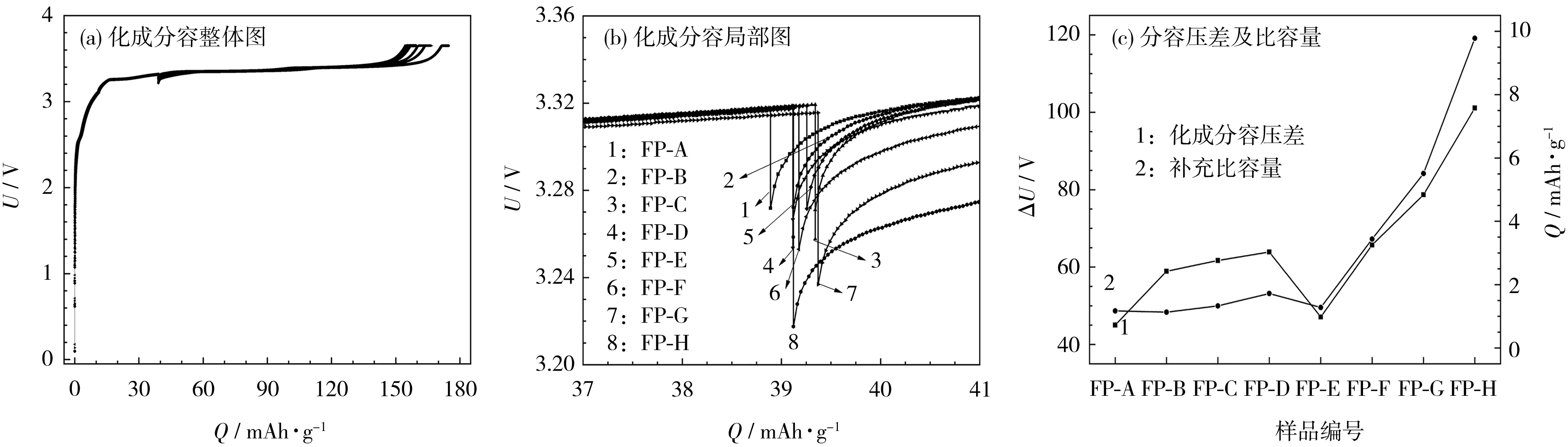

為探究首次充電比容量、首次循環的庫侖效率變化的原因,對化成分容數據及曲線進行分析,結果見圖6。

圖6 不同鐵粉添加量制備電池的容量變化數據

從圖6可知,化成結束放置10 h后,隨著鐵粉添加量的增加,電池的電壓降低幅度加大,即化成結束到分容開始的電壓差增大;相應的,在進行分容時,充電至化成結束對應的電壓3.2 V時,由于自放電引起的電壓降所對應的補充容量也升高。這與前面所述隨著鐵粉添加量增加,首次充電比容量提高、首次循環的庫侖效率降低相對應。

2.4 鐵粉添加量對電池電性能的影響

對制備的電池進行高溫擱置7 d、常溫擱置28 d及分容后電池滿電拆解相關性能測試。

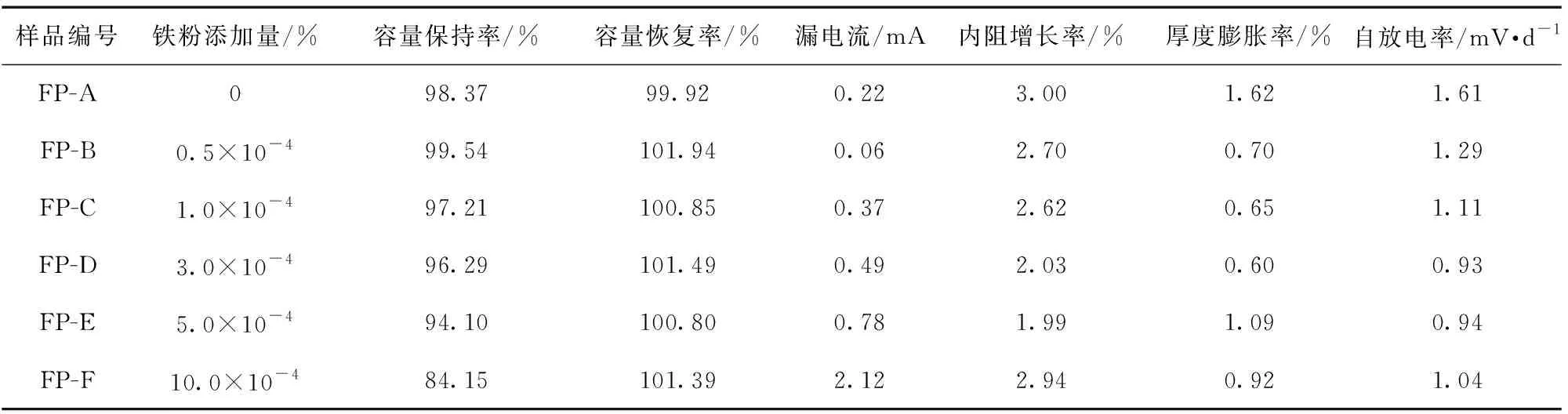

2.4.1 高溫擱置

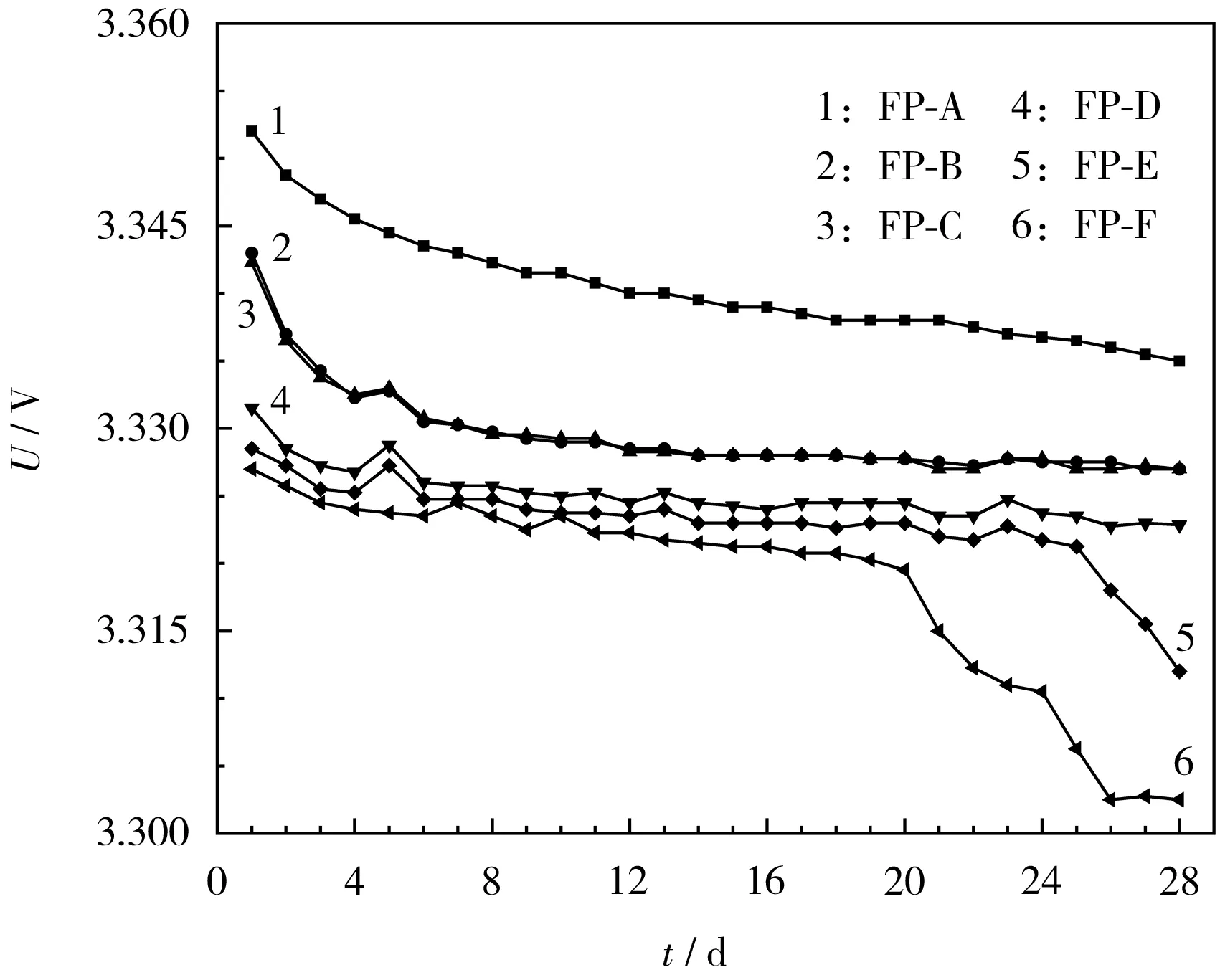

對高溫擱置過程中的電池進行電性能測試,結果見表1,電壓變化如圖7所示。

表1 不同鐵粉添加量電池高溫擱置電性能測試結果

圖7 不同鐵粉添加量電池高溫擱置的電壓變化曲線

從表1和圖7可知,與電池化成分容數據一致,隨著鐵粉添加量的提高,高溫擱置絕對值電壓呈逐漸下降的趨勢。高溫擱置后,隨著鐵粉添加量的增加,高溫容量保持能力呈下降趨勢,容量恢復率、內阻增長率及厚度膨脹率無明顯變化趨勢,漏電流則呈現上升趨勢。

該結論可以歸因于:在充電過程中,LiFePO4正極表面存在的部分鐵粉被氧化,以游離形態進入電解液中;放電時,又被還原成單質鐵并沉積在負極表面,部分沉積物形成枝晶結構,刺穿隔膜形成微短路,從而造成電池容量保持率下降、漏電流增加;鐵粉的存在并未造成Li+的損失,因此容量恢復率無明顯變化趨勢。由起始電壓造成的自放電率變化沒有明顯的規律,因此實驗時主要以絕對值電壓作為參考依據。

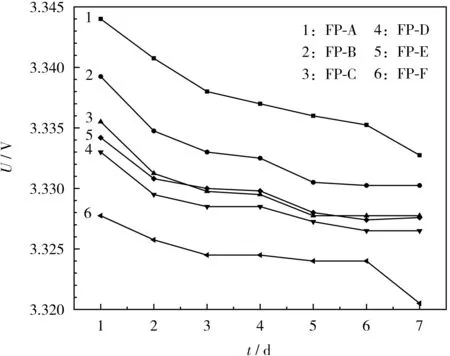

2.4.2 常溫擱置

不同鐵粉添加量的電池常溫擱置的電壓變化曲線如圖8所示。

圖8 不同鐵粉添加量電池常溫擱置電壓變化曲線

從圖8可知,隨著鐵粉添加量的增加,常溫擱置絕對值電壓整體呈下降趨勢,其中FP-F樣品在20 d時開始,下降趨勢明顯增大。

2.4.3 電池拆解

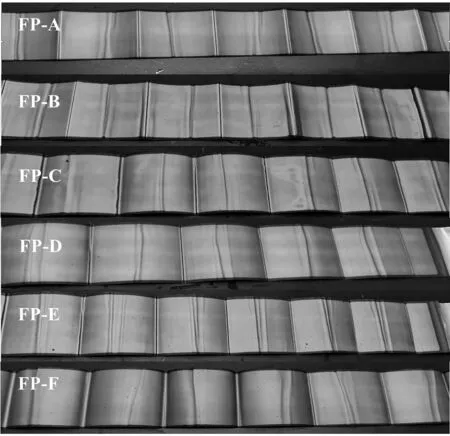

對分容后的滿電態電池進行拆解,拆解后的負極界面狀態如圖9所示。

圖9 不同鐵粉添加量滿電電池的拆解圖

從圖9可知,隨著鐵粉添加量的增加,負極界面黑點增多,說明正極鐵粉在充電過程中被氧化、游離到負極表面,放電時在負極被還原,造成失效。

綜合電性能測試結果可知,鐵粉添加量超過一定值,對于電池性能有較大影響,極有可能影響電池在使用過程的壽命及其他安全性問題,從側面說明了控制磁性異物的含量對保持并提升電池性能具有重要意義。

3 結論

本文作者系統地分析了由鐵磁性雜質造成的電池失效問題。通過逆向摻入不同含量鐵粉,考察鐵粉添加量對電池性能的影響,發現電池首次充電比容量(由157.7 mAh/g升高至174.4 mAh/g)、絕對值電壓(由3.33 V降低至3.32 V)及漏電流(由0.22 mA升高至2.12 mA)等隨著鐵粉添加量的增加呈現規律性變化,總體表現為電性能變差。全電池研究結果表明,鐵磁性雜質對LiFePO4電池性能有直接影響。所得結果,為LiFePO4材料磁性物管控及LiFePO4電芯失效分析提供了一定的理論依據。