褐煤顆粒垂直移動床干燥過程數值模擬研究

李鶴, 魏林鑫,張華,劉心志,張后雷,張書平

(1.中機第一設計研究院有限公司,合肥 230601;2.南京理工大學能源與動力工程學院,南京 210094)

褐煤是一種典型的高水分低階煤,在我國主要褐煤產區,褐煤水分在17%~50%之間[1]。高水分會產生一系列不利結果,如增加運輸成本、引起冬季凍結和降低鍋爐燃燒效率等。褐煤預干燥是提升褐煤能源應用系統性能的一項重要技術。

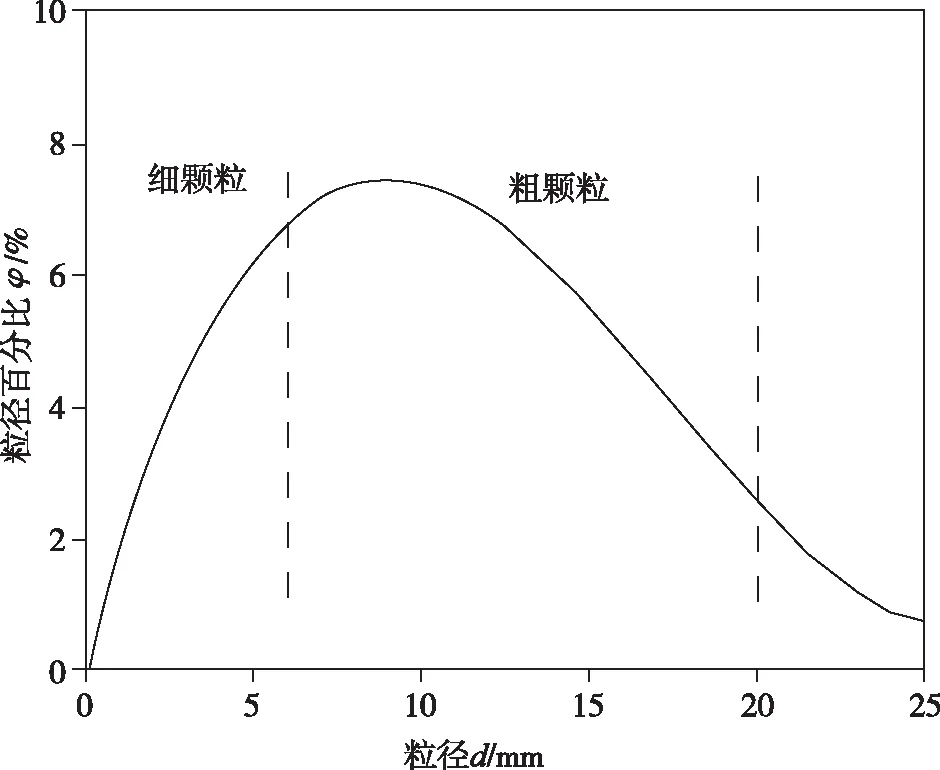

迄今為止,在褐煤干燥領域已有大量的研究與開發工作[2-3],涉及到微波干燥機[4]、固定床干燥機[5]、流化床干燥機[6]、旋轉干燥機[7]和槳葉干燥機[8]等。移動床干燥可實現連續干燥過程,產量大、成本低,在生物質(如谷物)顆粒干燥領域已應用多年。ZHANG等[9]最近采用數值模擬方法研究了褐煤顆粒在水平輸送帶上的移動干燥過程,褐煤顆粒為20 mm和30 mm,熱風速度為0.7~1.5 m/s。但是,原始的褐煤顆粒通常具有較寬的粒徑分布,褐煤顆粒粒徑分布如圖1所示,圖中φ為粒徑百分比。考慮到不同粒徑褐煤顆粒在干燥過程中對傳熱傳質的需求不同,采用單一的干燥方法是不適合的,對此,國內外相關的研究較缺乏。

圖1 褐煤顆粒粒徑分布

考慮到干燥方法和粒徑具有強相關性,本文作者提出了褐煤雙尺度分級干燥方法[10]:對細顆粒(粒徑0~6 mm)采用蒸汽做熱源的槳葉間接干燥,對粗顆粒(粒徑6~20 mm)采用垂直移動床干燥,其熱源可采用較低溫度的熱風。粗細顆粒的界限可根據經驗或實驗確定,粒徑特別大的褐煤可預先進行破碎。垂直移動床占地面積小,處理量大,熱源溫度要求低,對褐煤用量大的場合(如電廠)尤其合適。本文將采用數值模擬方法研究粗顆粒褐煤垂直移動床的干燥特性,為實際設計提供理論依據。

1 數值模型

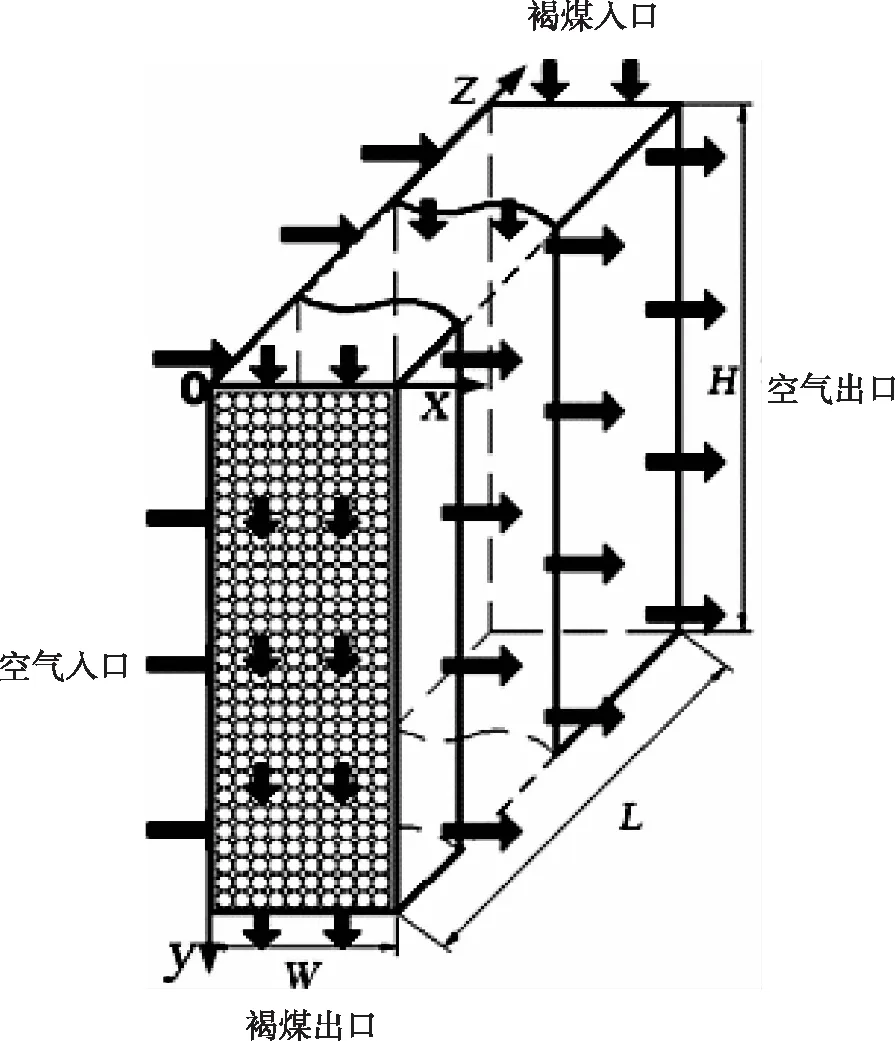

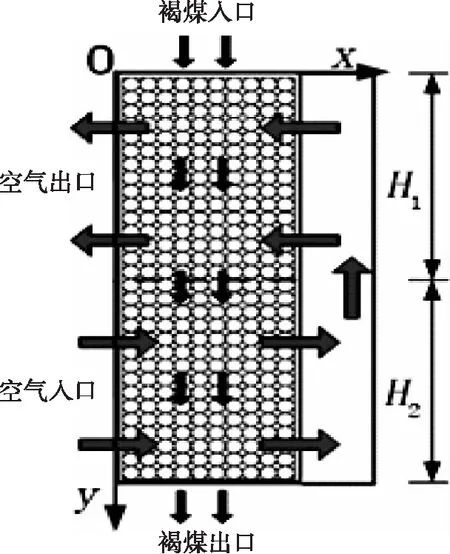

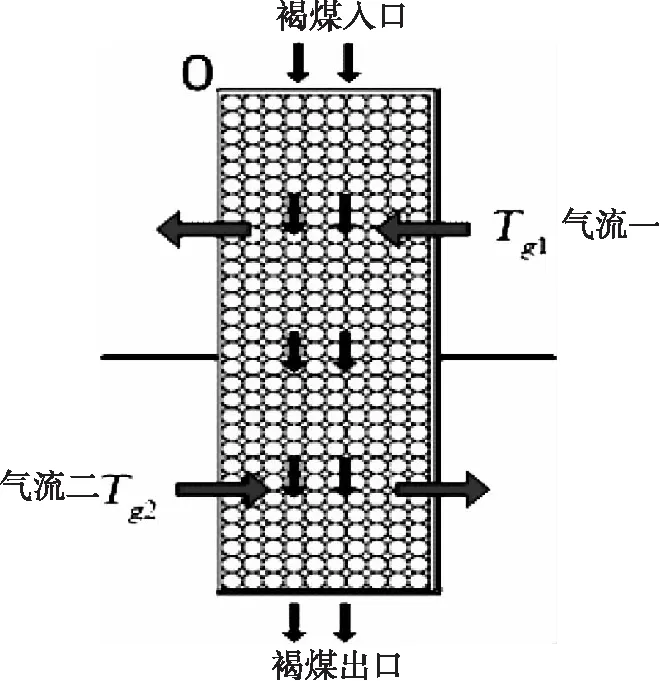

垂直移動床干燥裝置芯體如圖2所示,圖中空氣流向為坐標x方向,褐煤流向為坐標y方向(垂直向下),坐標z方向為長度方向。褐煤顆粒自頂向下緩慢移動,熱風通過側壁百葉窗水平錯流通過顆粒床層,與顆粒進行熱質交換,將褐煤蒸發出的水分帶出。在實際設計中,顆粒質量流量Mlig(即處理量,kg/s)和去除的水分Mw(即除濕量,kg/h)是兩個關鍵設計參數,當固定Mlig,干燥過程的優化目標為最大化Mw。為建立干燥過程的傳熱傳質模型,假設如下:流動過程為穩態;長度L(m)遠大于寬度W(m),過程為二維;顆粒間的固體導熱忽略不計;濕空氣為理想氣體,且入口風速分布均勻;風速較低,不考慮粉塵問題;垂直壁面(百葉窗)絕熱。

圖2 垂直移動床干燥裝置芯體

氣體和顆粒的質量守恒方程分別為:

(1)

(2)

氣體和顆粒的能量守恒方程分別為:

(3)

(4)

公式(3)和(4)中,Tg和Tlig,s分別為為空氣和褐煤的溫度(℃),ha為對流換熱系數[J/(m·K)],cpa和cpv分別為干空氣和水蒸氣比熱[J/(kg·K)。

公式(1)、(2)和(4)中的氣體質量流率如下計算:

(5)

公式(5)中K是干燥速率常數(1/s),ρlig,s是褐煤的密度(kg/m3),由實驗確定。本文僅討論低空氣流速設計,假設K只與空氣溫度和粒徑有關,采用如下關聯式:

K=c1(Tg)c2dc3

(6)

公式(6)中,c1、c2、c3是經驗常數, 本文作者根據實測數據擬合得到的相應數據分別為1.37×10-5、1.66和-1.28,Tg為空氣溫度(℃),d為粒徑(m)。

假設顆粒為球形,其比表面積為:

(7)

公式(7)中,ε是褐煤顆粒的孔隙率。

對流換熱系數h采用如下關聯式:

(8)

公式(8)中,Reh=Re/(1-ε)

(9)

空氣側流道壓降(ΔPg)為:

(10)

微元壓降為:

(11)

公式(11)中,ug是粘度[kg/(m·s)],CF是無量綱系數,表達式為:

CF= 27Re-0.84

(12)

Pe為滲透率,采用Kozeny-Carmen方程:

(13)

上述模型的邊界條件為:

Mg|x=0=Mg0;Tg|x=0=Tg0;

Xg|x=0=Xg0;Pg|x=0=Pg0;

Mlig|y=0=Mlig0;Tlig|y=0=Tlig0

干燥過程的能耗包括熱耗和功耗,熱耗是指由常溫空氣加熱到移動床空氣入口溫度所需熱量,表示為:

Q=Hin-H0

(14)

垂直移動床為重力驅動,忽略出料機功耗,則功耗即驅動空氣流動所需,表示為:

(15)

總能耗為:

E=Q+Wf

(16)

本文采用扎賚諾爾褐煤,計算時所用物性為:褐煤中固相成分密度ρlig,s=424 kg/m3, 褐煤中固相成分比熱容cplig,s= 1 000 J/(kg·K), 褐煤中液相成分密度ρlig,l=1 000 kg/m3,褐煤中液相成分比熱容cplig,l=4 182 J/(kg·K)。濕空氣采用理想氣體假設,固定初始褐煤的質量流量Mlig0=0.34 kg/s 和初始褐煤的含水量Xlig0= 0.5 kg/kg(干基)。前述模型求解時網格先進行獨立性校核,例如對參考結構干燥機高度H=5 m,干燥機寬度W=0.2 m,網格單元數為1 000×80。

2 結果與討論

2.1 單程氣流

垂直移動床的體積為V(V=HWL),L為干燥機長度(計算時為固定值),在保證H×W不變的前提下定義形狀因子α(高寬比)為:

(17)

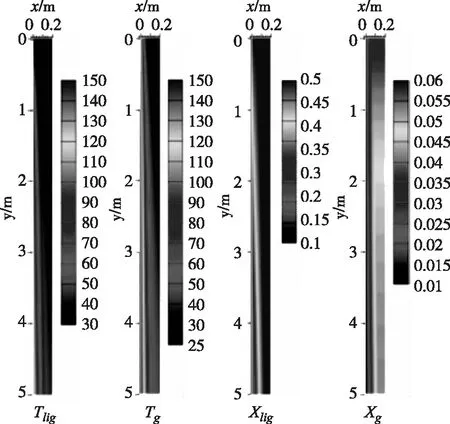

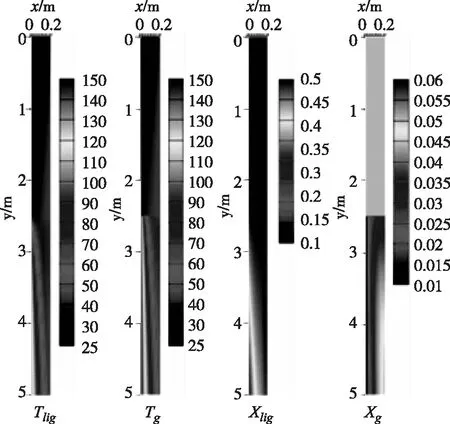

圖3為一個溫度和水分分布示例(np=1,α=25,d=15 mm,Mg0=0.618 kg/s,Tg0=150 ℃,水分單位:kg/kg)。由圖3可見:褐煤出口截面左側干燥最強,右側最弱,很容易由圖識別出干燥無效區,褐煤出口的不均性難以避免。干燥不均勻性對褐煤的后續應用會產生不利影響,以燃燒為例,水分嚴重不均時,將導致燃燒不穩定。

圖3 溫度和水分分布示例

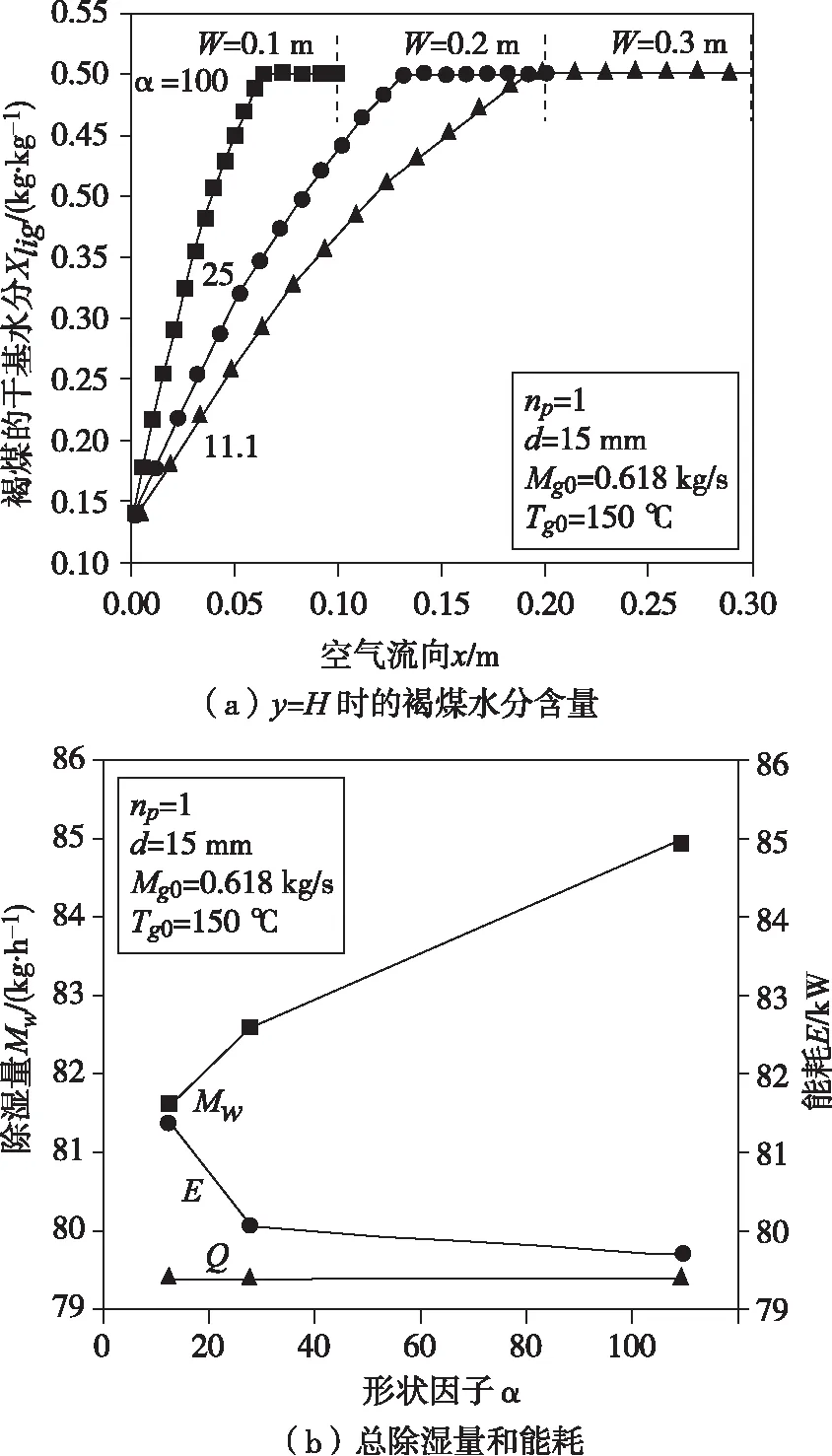

圖4為α對干燥特性的影響。顯然,如圖4(a)所示,在出口處(y=H)褐煤水分布極不均勻,對固定的W(分別為0.1 m、0.2 m和0.3 m),隨著x的增大,Xlig先快速增大,達到臨界值(xc,即飽和狀態)后保持不變,Xlig=Xlig0,x>xc的區域稱為干燥無效區;對不同的W,臨界值和干燥無效區的范圍也不同。圖4(b)給出了不同α下的總除濕量Mw和能耗,由該圖可見:α越大(即H更高),除濕量越大,由于假設入口空氣溫度和流量不變,因此熱耗Q不變,功耗Wf和能耗E會減小,這里熱耗遠大于功耗。

圖4 α對干燥特性的影響

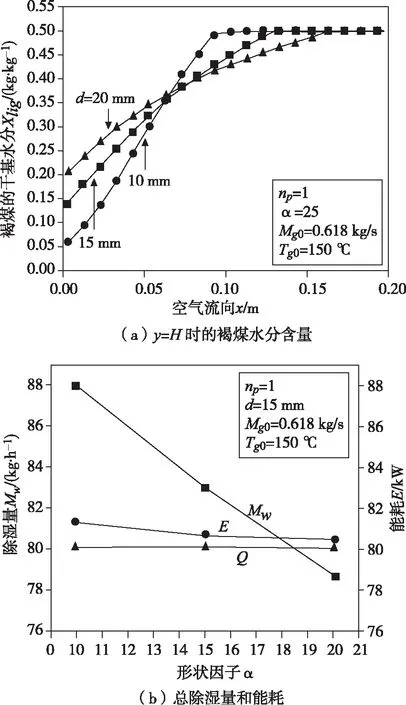

圖5為粒徑對干燥特性的影響。小粒徑有更大的比表面積和更大的干燥速率,由圖5(a)可見,當x<0.05 m時,小粒徑干燥更快,空氣很快達到飽和狀態,并失去吸濕能力,而大顆粒對應的空氣尚未達到飽和狀態,尚有吸濕能力;當x> 0.075 m時,大顆粒干燥更快,大顆粒對應的飽和區也更窄。由圖5(b)可見,隨著粒徑的增大,除濕量下降,而能耗變化很小。需要說明的是:在工程實踐中,干燥之前需要篩分稱細顆粒和粗顆粒,以上所述小粒徑和大粒徑都屬于粗顆粒,即粗顆粒本身仍然存在分布。

圖5 粒徑對干燥特性的影響

提高空氣入口流量Mg0是提高吸濕能力的有效途徑。由圖6(a)可見,隨著Mg0的提高,干燥無效區減小甚至消失,褐煤出口水分均勻度也相應提高;由圖6(b)可見,隨著Mg0的提高,總除濕量、熱耗和總能耗均增大。需要注意的是:隨著空氣入口流量的增大,除了流阻增加外,空氣有可能攜帶更多的褐煤粉塵到下游,嚴重時可能引起堵塞,因此一般以采用較低的流速為宜。

圖6 Mg0的影響

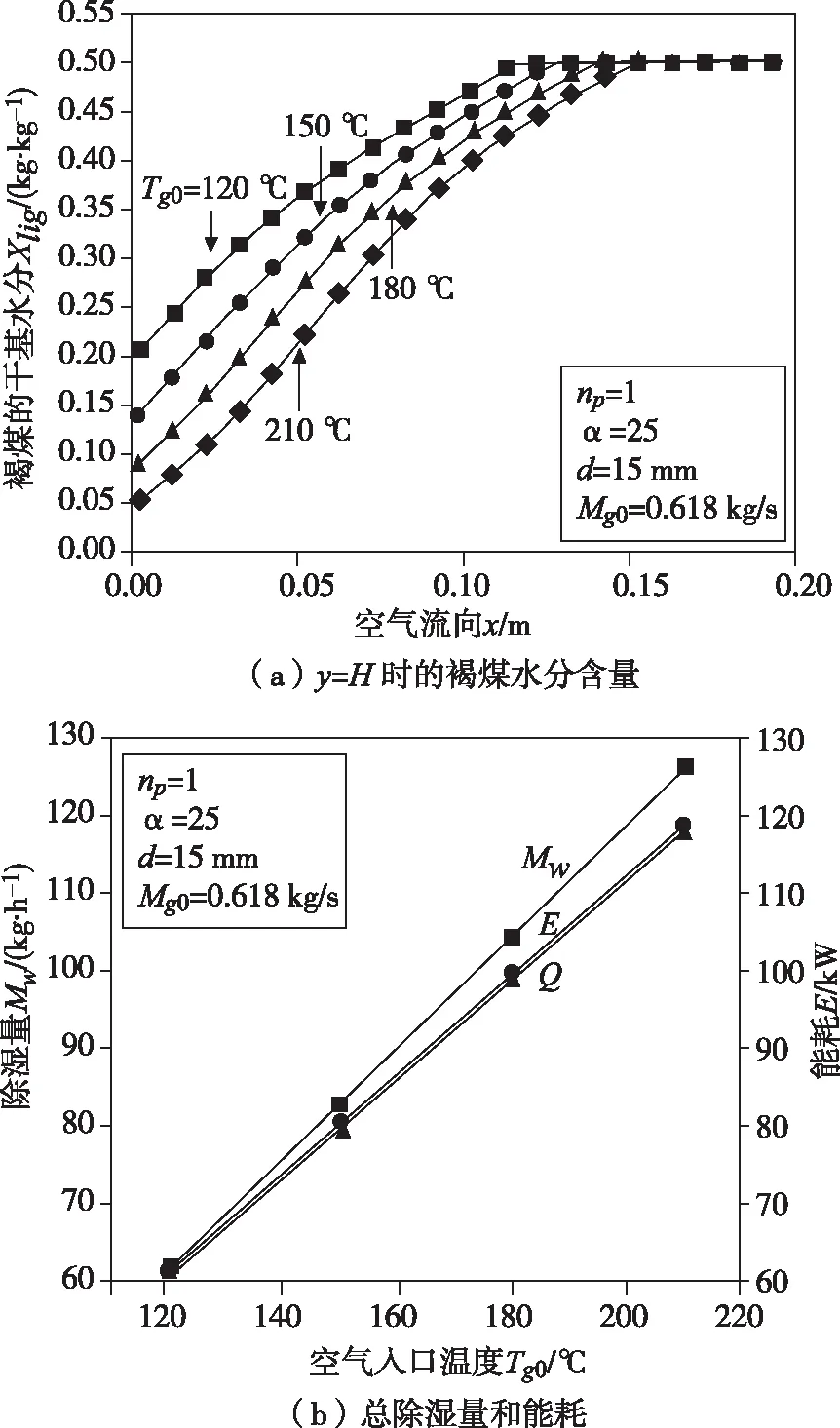

提高空氣入口溫度Tg0是提高吸濕能力的另一種有效途徑。由圖7(a)可見,隨著Tg0的提高,干燥無效區減小;由圖7(b)可見,隨著Tg0的提高,總除濕量、熱耗和總能耗均增大。需要注意的是:空氣入口溫度受到熱解溫度的限制,在設計時需要避免出現褐煤局部熱解(例如:Tlig>200 ℃時)。

圖7 Tg0的影響

2.2 多程氣流

為了減小干燥無效區和提高褐煤出口水分的均勻性,一種方法是采用多程氣流布置。圖8為雙程氣流布置圖。定義上下氣流流程高度之比為:

圖8 雙程氣流布置

(18)

圖9為雙程氣流布置的干燥特性。由圖9(a)可見,當x較小時,如x< 0.075時,aH越大,褐煤出口截面水分越高;當x較大時,趨勢則相反,如當x>0.15時,aH越大,褐煤出口截面水分越低;在圖9(a)參數范圍內,aH最大時,褐煤出口水分均勻度也最高。事實上,當aH較大時,空氣在下部流程末端溫度仍較高,即具有較強的吸濕能力,這會導致空氣在x方向的兩側具有較強的干燥能力,因此在x方向的某個中間位置可能出現水分峰值(例如當aH=2或4的例子)。由圖9(b)可見,在aH為0.25~4時,能耗E存在最小值,但aH對E的影響定量上較弱;此外,隨著aH的增大,除濕量下降,此結果提示設計者:在設計時應兼顧除濕量和褐煤出口溫度均勻性。圖10為雙流程布置時的溫度和水分分布圖(np=2,aH=1,α=25,d=15 mm,Mg=0.618 kg/s,Tg0=150 ℃,水分單位:kg/kg)。

圖9 雙程氣流布置的干燥特性

圖10 雙程氣流布置時的溫度和水分分布

2.3 進一步討論

為了減小或消除干燥無效區,也可以采用多股氣流布置。圖11為單床雙股氣流布置圖。當褐煤作為電廠燃料時,為了充分利用電廠不同品級的熱量,多股氣流布置中的氣流溫度Tg1和Tg2可以不同,其中上段為預干燥段,可采用較低品味的余熱,下段為主干燥段,可采用較高品級的熱量,如此設計有利于節省較高品級的熱能消耗。圖11的例子也可以采用雙床串聯來實現。圖12為單床雙股氣流布置y=H處褐煤水分圖,當單床雙股氣流Tg1=Tg2時,該例中移動床出口不存在干燥無效區。

圖11 單床雙股氣流布置

3 結語

本文建立了褐煤顆粒垂直移動床干燥過程數值模型,對褐煤干燥特性進行了分析。研究結果表明:

1)對于單程氣流,移動床形狀因子對總除濕量、送風功耗和干燥均勻性具有顯著影響;顆粒粒徑會影響到干燥飽和區的范圍,設計移動床時需統一考慮形狀因子和顆粒粒徑的影響;提高氣流流量或溫度有利于提高干燥性能,但同時需要考慮阻力的增加或溫度的上限。

2)采用多程氣流結構有利于提高干燥均勻性,不同流程的高度比是影響干燥均勻性的重要參數;類似地,采用多股氣流布置也有利于減小或消除干燥無效區。