一般工業固廢焚燒發電項目燃料特性及輸送設計研究

李鶴,鄧飛飛,王磊,項敏

(中機第一設計研究院有限公司,合肥 230601)

一般工業固廢指企業在工業生產過程中產生且不屬于危險廢物的工業固體廢物[1-2]。2019年,在我國196個大、中城市一般工業固體廢物產生量已達13.8億t,綜合利用量為8.5億t,處置量為3.1億t,貯存量為3.6億t,傾倒丟棄量為4.2萬t[3]。一般工業固廢的具體成分與各地區產業結構相關,在我國中西部地區,以煤化工、石油化工為主的產業產生的一般工業固廢主要是尾礦和矸石等礦業固廢;而在東部沿海地區,每年產生大量的服裝廠的皮革和邊角料,這些廢棄物既不屬于工業危廢的處置范疇,又不能進入生活垃圾焚燒廠處置,需要進入一般工業固廢處理廠進行專業處置。

以焚燒的方式處置一般工業固廢,生產蒸汽發電,乏汽供應周邊工業園區熱用戶,具有較好的經濟效益和環保效益。本文以江蘇某一般工業固廢焚燒熱電聯產項目為例,重點針對該項目的燃料特性和輸送方案進行分析。

1 燃料特性及消耗量

該項目配有一臺400 t/d爐排焚燒爐,蒸汽為中溫次高壓,燃料主要包括服裝廠廢棄物、造紙輕渣、皮革廢棄物以及市政污泥。

1.1 服裝廠的廢棄物廢布

廢布主要分為天然纖維與化學纖維。天然纖維的主要成分是纖維素和蛋白質,它們都是天然有機高分子化合物,其主要含有C、H、O,以及少量的N和S。化學纖維主要包括人造纖維和合成纖維,人造纖維主要有醋酸纖維和黏膠纖維,屬于纖維素制品;合成纖維包括腈綸(聚丙烯腈纖維)、丙綸(聚丙烯纖維)、氯綸(聚氯乙烯纖維)、維綸(聚乙烯醇縮甲醛纖維)、滌綸(聚對苯二甲酸乙二醇酯)和錦綸(聚酰胺纖維)六大綸等,合成纖維主要由石油、煤、天然氣、石油廢氣、石灰石、空氣和水等化工原料合成,為合成有機高分子化合物。廢布的熱值較高,達到了20 934 kJ/kg。廢布的容重約為0.4 t/m3,屬于典型的輕質物料。

1.2 造紙輕渣

造紙輕渣指廢紙原料中夾雜著一些膠帶、薄膜和訂書釘等雜物,在造紙過程中會在除渣的各工段排出形成固體廢棄物。

造紙輕渣的主要組份有:

1)廢紙板分揀過程中產生的塑料片和尼龍等,以及打漿過程中產生的樹脂和未疏解的木纖維素等,約占造紙輕渣總量的45%;

2)少量漿渣,約占造紙輕渣總量的30%;

3)無回收價值的廢紙和油臘紙,約占造紙輕渣總量的15%;

4)鐵、鋁和玻璃等廢棄物,約占造紙輕渣總量的10%。

造紙輕渣外形不規則,大部呈長條形,長邊尺寸達400 mm以上,堆積密度約為0.3 t/m3。

1.3 皮革廢棄物

皮革通常以織物為底基,涂覆合成樹脂及各種塑料添加制成。主要產品為PU人造革,指以人工合成方式在以織布和無紡布(不織布)等材料的基布(也包括沒有基布)上形成聚氨酯(PU)樹脂的膜層或類似皮革的結構,外觀像天然皮革的一種材料。生產過程不涉及毛皮鞣制及制品加工,不產生含鉻皮革廢碎料。皮革廢棄物尺寸不規則、韌性好、較松散,堆積密度約為0.45 t/m3。

1.4 市政污泥

市政污泥最基本的組成是固相和流動相。固相由有機相和無機相組成。流動相則主要由水組成,同時包含油或氣體以及溶于水中的各種溶解性物質。市政污泥的成份十分復雜,其中含有大量的微生物、有機質及豐富的氮、磷和鉀等營養物質。同時,污泥具有含水量高、易腐爛和有惡臭等特點,部分污水處理廠的污泥含有超標重金屬和病原微生物等。

含水率60%左右的脫干污泥已呈現半干態,不會粘連輸送設備,可以采用皮帶機和螺旋等輸送設備直接輸送[4]。直接與其它燃料混合進入爐焚燒,污泥處置量占廢棄物量的10%以內,通常不會對一般工業廢物的焚燒產生太大影響。

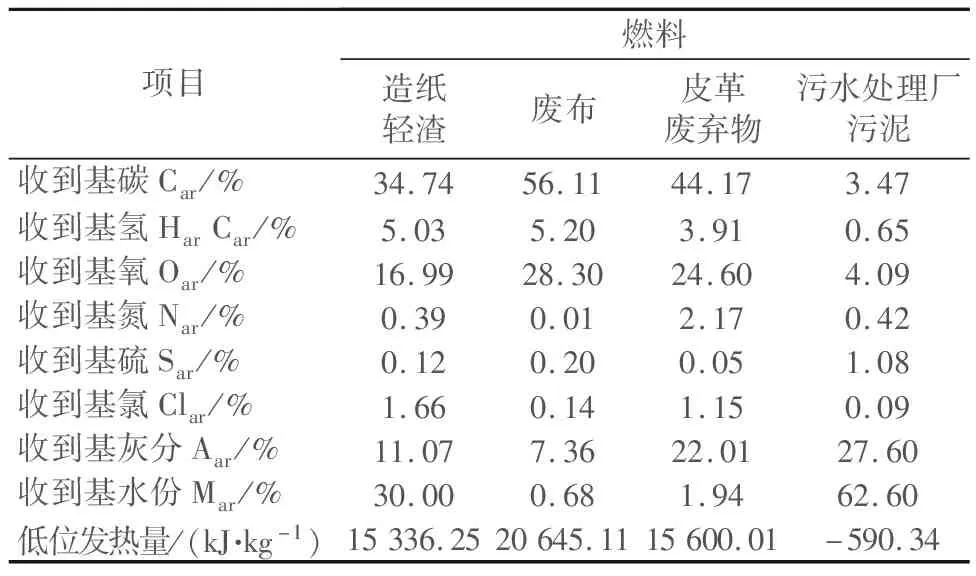

通過對該項目一般工業固廢產量進行統計并結合焚燒爐特點,燃料成分分析如表1所示。

表1 燃料成分分析

設計燃料按造紙輕渣∶廢布∶皮革廢棄物∶污泥=50∶38∶4∶8進行配比,設計的熱值達到15 910 kJ/kg,遠高于生活垃圾的熱值。配比后的燃料水分不高,滲濾液較少。燃料中元素以C、O元素為主。

1.5 燃料消耗量

根據設計燃料計算,本項目燃料消耗量見表2。

表2 燃料消耗量

2 焚燒系統

本項目焚燒爐采用水冷爐排爐,相比與垃圾焚燒發電爐排爐,由于一般工業固廢熱值高,增加了爐排水冷系統。

該燃燒系統主要由給料斗、溜槽、給料爐排、焚燒爐排、水冷系統、液壓系統、油燃燒器系統、燃燒空氣系統和出渣系統等若干輔助系統組成,最終實現把一般固廢轉化為能量的一個復雜的物理化學反應過程。

水冷爐排爐在空冷爐排爐的基礎上進行改進,爐排冷卻形式由空氣冷卻改為水冷卻。水冷機械爐排爐的優點在于對工業固廢熱值的適應性更強,使多種工業固廢摻燒成為一種可能[5]。

本項目煙氣處理工藝采用“SNCR脫硝+機械旋轉噴霧干燥凈化塔+干法消石灰噴射+活性炭吸附+袋式除塵+預留SCR”,煙氣排放指標滿足《生活垃圾焚燒污染控制標準》GB18485-2014和歐盟2010的要求。

3 燃料輸送方案及方案比選

針對該項目設計燃料的特性,本文提出了三種燃料輸送方案進行比選較。

3.1 燃料輸送方案一

本方案燃料輸送方式采用生活垃圾焚燒發電項目輸送方式,即卸料大廳+垃圾坑模式。經稱量后的燃料運輸車按指定路線和信號燈指示通過引橋駛入卸料大廳。卸料大廳供車輛的駛入、倒車、卸料和駛出。卸料平臺地面標高為7.0 m,垂直于卸料門方向的寬度根據最大運輸車長度和密度確定,應大于18 m[6]。

3.2 燃料輸送方案二

本方案燃料輸送方式采用生物質直燃發電項目模式,系統由固廢庫、上料棧橋和爐前給料等設備組成。固廢庫分兩跨,一跨設置破碎前處理系統,一跨滿足上料和成品料儲存。燃料輸送設備選用皮帶輸送機,電機采用變頻調速,以確保帶式輸送機有較穩定的輸送量和適應鍋爐負荷的變化。

帶式輸送機通過地下通廊連通兩跨固廢庫,在固廢庫內設置地下料斗。每條帶式輸送機對應輥式給料機,燃料經過抓斗起重機或裝載機卸入地下料斗,然后通過帶式輸送機輸送至爐前料倉。

3.3 燃料輸送方案三

本方案綜合考慮采用生物質與垃圾發電項目相結合的上料方式,卸料平臺位于0 m。卸料平臺設置預處理設備,與固廢庫貼建,縮短輸送設備的距離,采用大傾角皮帶輸送機提高輸送設備在固廢庫卸料口的高度(本方案設計為7 m,不低于垃圾發電項目卸料平臺的高度),以有效提高垃圾坑的儲存量。固廢庫用于儲存破碎前處理后的原料,并對破碎后的原料進行堆積發酵、混合,并負壓抽風防止臭氣外溢。

3.4 燃料輸送方案比選

方案一:垃圾發電的卸料大廳模式是生活垃圾焚燒發電成熟的模式。但考慮車輛行使和轉彎空間,卸料大廳不能滿足工業廢棄物的前處理系統(如破碎系統等)以及原料暫存的場地。同時原料破碎前需要大量的空間暫存。因此需要在廠區其它位置另外設置原料存放和前處理車間,原料需要廠內二次轉運。

方案二:生物質料棚皮帶上料模式,主要缺點是輸送距離遠,上料棧橋占地面積較大。同時該上料方案固廢庫距離焚燒爐較遠,固廢庫及上料棧橋的臭氣處理困難。

方案三:結合生物質與垃圾發電項目燃料輸送方案優點,采用0 m卸料平臺+固廢庫的模式。0 m卸料平臺滿足燃料儲存和卸料功能,此方案解決了輸送距離遠和臭氣防治的問題。

綜上所述,推薦采用方案三。

4 燃料輸送方案設計

4.1 燃料輸送系統

本期設計針對廢布和造紙輕渣設置預處理線各一條,皮革和污泥不考慮預處理。廢布、造紙輕渣由抓機抓至鏈板機,經鏈板機輸送至剪切式破碎機進行破碎。破碎后物流經皮帶機,共同進入公用大傾角皮帶,實現不同原料在輸送設備上的混合。大傾角皮帶將燃料輸送到7 m標高平面,再通過水平皮帶輸入固廢庫垃圾倉。

污泥等無需破碎的燃料,直接通過受料斗進入鏈板機,再轉運進入公用大傾角皮帶機,然后進入固廢庫垃圾倉。燃料預處理方框流程圖如圖1所示。

圖1 燃料預處理方框流程圖

4.2 燃料輸送設備布置

造紙輕渣和廢布本期各設置一條預處理線并預留一套預處理空間。預處理采用一級剪切破碎+磁選,垂直固廢庫布置,預處理后公用大傾角皮帶沿著固廢庫外壁輸送到7 m平層,后通過7 m平層轉運皮帶進入固廢庫。燃料預處理設備平面布置方案和立面方案分別如圖2和圖3所示。

圖2 燃料預處理設備平面布置方案

圖3 燃料預處理設備立面布置方案

固廢庫上料采用全自動控制電動雙梁抓斗起重機,設有2臺10 t固廢吊車,1用1備,可供焚燒爐加料及對固廢進行搬運、攪拌和倒垛。吊車小車架上設置一套稱量裝置,具有自動計量、預報警、超載保護及防擺、防傾、自定位和防撞等功能,并能顯示統計投料的各種參數,與固廢卸料門的開啟進行連鎖控制。

5 燃料輸送系統臭氣防治方案

焚燒爐正常運行時,固廢庫內有機物發酵產生污濁空氣,主要污染因子為H2S、NH3、甲硫醇等。為使污濁空氣不外逸,固廢庫設計成全封閉式。含有臭氣的空氣被焚燒爐一、二次風機從側墻上部的吸風口吸出,使池內形成負壓,作為燃燒空氣從爐排底部的渣斗送入焚燒爐,在爐內臭氣污染物被燃燒、氧化和分解。固廢庫有良好的密閉設施,可有效防止臭氣外逸。

焚燒爐事故停運或檢修時,垃圾貯坑排氣需經除臭處理,換氣次數約為1~1.5次/h。為防止可燃氣體聚集,設置可燃氣體檢測裝置,可燃氣體檢測超標時,自動開啟電動閥門及除臭風機,臭氣經過活性炭除臭裝置吸附過濾達標后排至大氣,從而有效確保所在區域內的空氣質量。

6 結語

一般工業固廢與生活垃圾特性有一定的相似之處,都具有焚燒燃料的特性,且熱值高于生活垃圾。生活垃圾焚燒發電技術在我國經過近20多年發展已基本成熟[6]。我國一般工業固廢產量逐年增加,一般工業固廢處置急需尋找處置更合適的處置方式,因此將焚燒技術應用到一般工業固廢處置是一個很好的發展方向。