電解鋁能源互聯網系統的火用平衡分析方法探討

王甲駿,王亞慧

(1.機械工業技術發展基金委員會能效評估部,北京 100053;2.北京建筑大學電信學院,北京 100044)

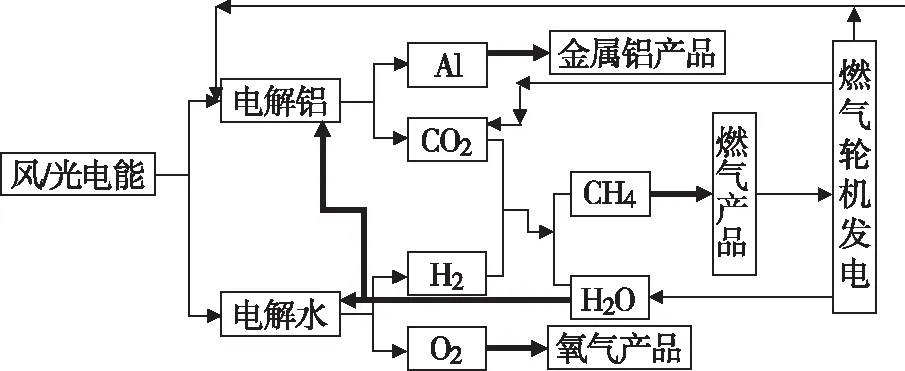

1 電解鋁能源互聯網系統

針對電解鋁生產過程中電力能源的巨大消耗,被棄風光電能應用于電解鋁及電解水就是一個合理的選擇。電解鋁生成金屬鋁及二氧化碳廢氣,電解水形成氫氣和氧氣產品;其中電解鋁的二氧化碳廢氣與電解水形成的氫氣結合,可以生成具有成熟儲運技術的甲烷產品,甲烷可以與氧反應產生能量和生成水。在這樣的多中間產品生產過程中,所有的參與物料構成互為原料-產品的閉環系統,電解鋁能源互聯網系統如圖1所示。從理論上講,該系統應該無任何無用廢棄的物質產生,能夠達到能源和資源的充分利用。難以并入大電網的被棄風光電能應用于高耗能的電解鋁生產,避免了能源浪費,使不穩定的清潔能源有了用武之地;電解鋁產生的二氧化碳廢氣得到了科學合理的利用,水進行了循環利用,這樣既避免高污染,又節約水資源,有望實現二氧化碳的零排放[5-6]。

2 電解鋁能源互聯網系統火用分析

由圖1可知,電解鋁能源互聯網系統運行過程為:由風/光電供能電解鋁和電解水,生成金屬鋁和氧氣產品,二氧化碳與氫氣進一步合成甲烷和水,甲烷可作為燃氣產品,也可循環用于輸入能源,水循環利用。

圖1 電解鋁能源互聯網系統

在系統中供能子系統為:風/光電Pw及生成的甲烷燃氣Pg供能;耗能子系統為:電解鋁PA、電解水PH1、生成甲烷PC、回收水PH2等。系統能量Pw+Pg=PA+PH1+PC+PH2為輸入與輸出平衡,系統能量利用達到最佳理想狀態。在滿足生產條件下消耗電能越少,表明能量利用的“數量”越優;而消耗的能量中包含有效耗能和無效耗能,有效的耗能所占比例越高,能量利用的“品質”越高。基于熱力學理論,反映能量利用“數量”和“品質”的綜合意義為“火用”概念。采用火用分析是從“量”和“質”角度對能源有效數量及品質的全面特性的綜合分析,火用分析E主要包括火用類型、火用破壞及火用平衡。火用類型:物理火用Eph和化學火用Ech。物理火用包括機械火用Em與熱源火用Et,物理火用的表達式如下:Eph=Et+Em。化學火用Ech,化學反應做的最大功。火用破壞指能量消耗中損失的無效能量,以火用損失Ed反映火用的利用程度,即Ed=Ef-Ep,其中Ep為輸出火用,Ed為損失火用,Ef為輸入火用。火用平衡指系統為Ef輸入火用與Ep輸出火用的平衡,為零火用損Ed=0的理想狀態。分析的目標是采取措施,盡量減少火用損,使系統接近平衡狀態。火用損失是火用分析的一個重要參量,通常用于能源互聯網系統能量利用品質的評價,用火用損率π和火用損系數λ定量表征,π=Ed/Eds,λ=Ed/Efs,Eds為系統總火用損失,Efs為系統總輸入火用,反映火用損失所占比例;火用效率η=Ep/Ef, 輸出火用與輸入火用占比,反映系統的火用使用情況,實現對能源互聯網系統能量利用品質的評價。

電解鋁能源互聯網系統是由多個供能和耗能子系統組成,通過火用損失反映各子系統火用的利用程度,子系統k的火用損定義為Edk=Efk-Epk;Edk=(1-εk)Efk;火用損率μ和火用損系數λ,μ=Edk/Eds,λ=Edk/Efs,火用效率ηk=Epk/Efk。電解鋁是能源互聯網系統中的主要耗能子系統,電解鋁子系統Al的火用分析EAl對整個系統能量利用品質的評價非常重要,找出電解鋁子系統的火用損EdAl[a,b,……]影響因素,建立系統能量火用平衡方程:

(1)

探究其中的火用損控制及減少措施,為電解鋁工業節能減排奠定基礎。然而電解鋁生產過程的復雜性使得其能量火用分析有一定的難度,在生產運行過程中的電力消耗是波動不穩定的。例如:設備啟動、運行及關停等時間t階段耗電量不同,即使同一階段的耗電能量也會產生一定的波動,系統能量始終處于不穩定、不平衡狀態。電解鋁子系統耗能“量”與“質”的波動性,導致能源互聯網的火用值呈動態變化特性。為了使系統能量利用程度達到最高,基于火用分析理論,研究電解鋁子系統能量火用值及火用損隨時間t的變化規律,建立其能源互聯網系統動態火用平衡模型;進而通過對系統能量利用品質進行全面深入科學的評價,為能源量與質更合理運用提供了基礎。

(2)

通過火用損分析,明確系統不可逆的能量利用情況,以此找出系統中每個子系統所存在火用破壞;通過火用分析確定導致系統火用平衡破壞的最大原因,從而對癥下藥對其進行優化改進;通過減少系統中各子系統的火用破壞,進而提升整個系統能量效率。

3 電解鋁能源網系統火用分析方法

電解鋁能源互聯網系統包括電解鋁、電解水、循環水和甲烷化反應四個子系統。電解鋁:以氧化鋁為溶質、熔融冰晶石為溶劑;碳素體為陽極,鋁液為陰極,其化學方程為:2Al2O3+3C→4Al+3CO2↑。陽極:2O2ˉ+C-4eˉ=CO2↑,陰極:Al3++3eˉ=Al[20];在溫度為950~970℃下,在電解槽內的兩極上進行電化學反應得到金屬鋁產品和排除的CO2氣體。電解水:采用高溫固體氧化物法,在800~950 ℃下電解水制取高純度氧氣O2產品和H2氫氣, 熱化學方程式:

2H2O(g)=2H2(g)+O2(g)

ΔHH2Og=208.6 kJ/mol

(3)

甲烷化:進一步由電解鋁排出的CO2氣體和電解水生成的H2在Ni催化劑作用下進行甲烷化放熱反應:

CO2(g)+4H2(g)=CH4(g)+2H2O(g)ΔHMethanation=-165 kJ/mol

(4)

生成的反應產物H2O回收循環利用,CH4天然氣繼續與電解水生成的氧氣燃燒產生電能[7-11]。

電解鋁能源互聯網系統中電解鋁、電解水、生產甲烷和循環水4個耗能子系統,分為氫氣、氧氣、二氧化碳及甲烷氣體的物理變化過程,為物理火用(Eph=EH2+EO2+ECO2);電解鋁、電解水和生成甲烷的化學反應過程,為化學火用(Ech=EAl+EH2O+ECH4),系統有電能Ee、熱能Et、化學能Ech及物理能Eph的相互轉換。

基于上述分析建立火用分析函數關系:

(5)

Ef(t)=Ee

Ep(t)=Eph+Ech=EO2+EAl+ECH4

(6)

η=Ep/Ef。

(7)

上式中,Ee為風/光電能。系統理想狀態為輸入火用接近輸出火用Ef(t)→Ep(t),達到火用平衡狀態,火用損失接近零或最小,系統做最大有用功,具有最高的火用值效率η[11]。

然而,電解鋁實際生產中能量火用損失是不可避免的,所能夠做到的就是盡量減少火用損失,使系統接近平衡狀態。電解鋁能源互聯網系統能量火用損失,包含電解鋁子系統火用損、電解水子系統火用損、甲烷化子系統火用損及水循環子系統火用損。以電解鋁子系統的火用損失作為主要研究內容,采用“火用分割”分析方法研究能量轉換的火用破壞,并將其分割成內源性、外源性和可避免的、不可避免的火用損失[12-15]。在其設備上布置相應傳感器以獲得能量信息場,進行火用值變化監控分析,獲得火用值變化規律,進一步分析和探討電解鋁子系統的火用破壞來源和如何降低火用破壞措施。

通過分析電解鋁生產過程中,設備運行狀態,包括啟動過程電流分布的均勻性、運行過程的物理場(電場、磁場、流場)的穩定性和關停過程的溫度慣性等因素[5],建立其生產過程火用動態數學模型,探討電解鋁生產設備結構及工藝參數對能量火用損的影響。通過火用損的分析,確定各子系統的能耗,找出最大能耗因素,從而提出電解鋁生產過程中科學合理節能措施。

4 電解鋁能源互聯網系統火用效率與經濟雙目標優化分析

能源系統中,最優目標是能源利用效率高和經濟性好。在電解鋁生產過程中保持高能源利用率的同時提高經濟性。在原材料及耗能一定的情況下,盡可能提高能源效率,增大能源系統的利潤。然而,能源系統中效率與經濟學指標通常不是一個恒定的正相關關系,如何保持兩者的平衡,達到共同最優是研究的目的。

系統火用經濟包含總成本、總產值和總利潤三個部分。

總成本:ψInput=ψE+ψΝ

依據所消耗能量的種類分成能量費用ψE與非能量費用ψΝ。例如:購買原材料鋁礦石等費用,購置電解鋁等設備費用,維護系統設備正常運行的必要費用,人員工資等費用,為非能量費用;使用電能量及消耗燃料費用是能量費用。

總產值:ΨIncome

總利潤:ΨProfit=ΨIncome-ΨInput

采用凈現值法,以總產值占總成本的比例,即火用經濟性ε=ψIncome/ψInput作為系統能源經濟性表征,進行電解鋁能源互聯網系統火用效率與火用經濟雙目標優化分析。

為了簡化分析及快速獲得最優值,將電解鋁能源互聯網系統效率與經濟性最優值求解問題視為整數線性規劃問題,建立目標和約束條件的線性函數方程,進行能源火用效率η與火用經濟性最優值求解。

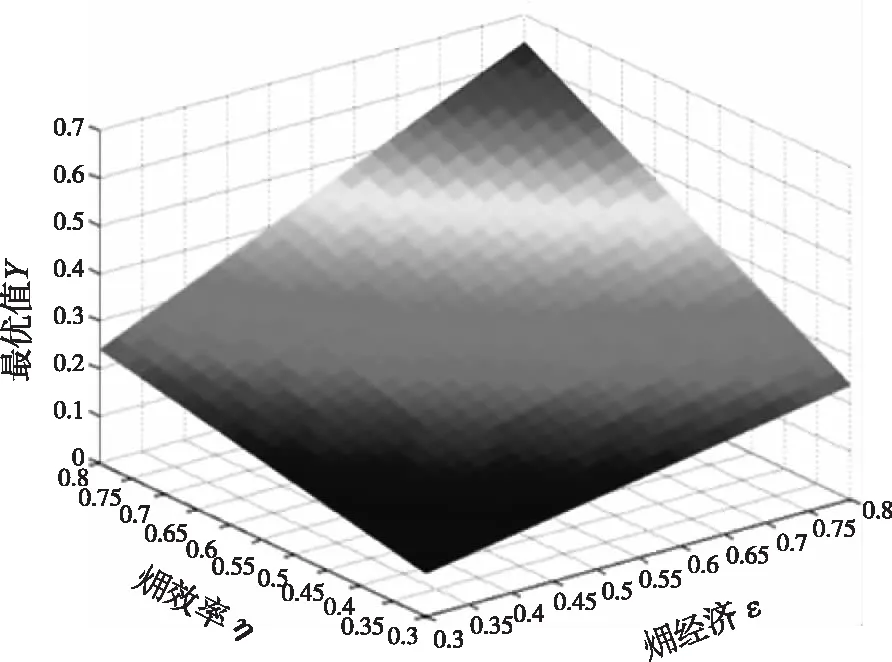

電解鋁火用效率與火用經濟雙目標Y方程:

Y=ωη+(1-ω)ε

(8)

加入權重ω(0≤ω≤1),調節經濟、效率的權重比例,可對ω為0.1、ω為0.5、ω為0.9分別進行最優值求解。通過電解鋁火用效率與火用經濟雙目標Y方程,系統效率與火用經濟性最優值求解示意圖如圖2所示,獲得滿足目標的最佳參量設置。通過快速求得最優值,有效地控制系統的經濟性和效率之間的科學平衡,為有效提高能源轉換效率、降低成本提出了一種可行的解決方案。

圖2 系統火用效率與火用經濟性最優值求解示意圖

5 結語

采用表征能量“質”與“量”綜合特性的火用分析方法,研究高耗能和重污染的電解鋁生產過程中優化工藝及節能減排的關鍵基礎問題,初步構建了低排放和低耗能的電解鋁能源互聯網系統,以此達到能源和資源的充分利用,有望實現二氧化碳的零排放。這對于履行我國國際承諾,實現碳排放達標的發展戰略具有重要意義。通過研究獲得以下結果:

1)通過電解鋁能源互聯網系統火用理論分析及方法研究,提出了通過火用分析確定導致系統火用平衡破壞的最主要原因,從而對癥下藥對其進行優化改進;通過減少系統中各子系統的火用破壞(火用損),進而提升整個系統能量效率。進一步分析和探討電解鋁子系統的火用破壞(火用損)來源和如何降低火用破壞(火用損)措施。

2)通過分析電解鋁生產過程中設備運行狀態,包括啟動過程電流分布的均勻性、運行過程的物理場(電場、磁場、流場)的穩定性和關停過程的溫度慣性等因素,建立其生產過程火用動態數學模型,探討電解鋁生產設備結構及工藝參數對其能量火用損的影響規律,通過火用損的分析,確定最大耗能因素,從而找出電解鋁生產過程中科學合理的節能措施。

3)建立目標和約束條件的線性函數方程,進行能源火用效率與火用經濟性最優值求解,加入權重ω(0≤ω≤1),調節經濟和效率的權重比例。通過電解鋁系統火用效率與火用經濟雙目標Y方程,確定系統參量對經濟性和效率的影響規律,獲得滿足目標的最佳參量設置,有效地控制系統的經濟性和效率之間的平衡,為有效提高能源轉換效率和降低成本提出一種可行的解決方案。