負荷觀測器的軋機單輥傳動系統負荷平衡控制

張瑞成,趙 銘

(華北理工大學電氣工程學院,河北 唐山 063210)

1 引言

利用多臺電機串聯對軋機單輥傳動是軋機傳動系統經常采用的方式,這種傳動方式提高了電機的傳動功率與傳動效率。但是在鋼鐵軋制的實際過程中,由于傳動系統上下電機的實際參數不完全一致、帶鋼與軋輥之間出現相對滑動等問題,導致上下軋輥的線速度很難保持一致,這將嚴重影響帶鋼的質量與設備的安全運行。

為了使軋機單輥傳動系統中的多臺電機具有良好的速度同步性能,學者們進行了深入的研究。文獻[1]采用交叉耦合結構,將兩個電機轉速作為控制器的輸入,通過轉速補償對電機轉速進行調節,實現了兩個電機之間的同步控制;文獻[2]引入主從同步控制結構,電樞電流作為控制器的輸入量,實現了立輥軋機交流異步電機的速度同步和轉矩同步;文獻[3]采用交叉耦合同步控制結構與PI控制器組成同步控制系統,實現了上、下輥負荷的平衡調節。

以上文獻雖然實現了軋機電機的速度同步,但是將電機轉速或電樞電流作為負荷平衡控制器的輸入量,存在很多缺陷,譬如:由于軋制過程是動態的,而且輸入量精度不夠高,容易產生比較大的誤差;在鋼鐵軋制時,軋輥的實際負載量是不斷變化的,造成電機較大的速度波動,進而導致電機的負荷平衡調節效果不佳。

針對上述問題,設計一種新型負荷平衡控制器來保證上下電機輸出力矩[4]相等:第一,用負荷觀測器觀測出來的負載力矩[5-6]作為負荷平衡控制器的輸入量;第二,將單神經元自適應PID神經網絡[7-8]作為負荷平衡控制器的控制策略。負荷平衡控制器的輸出通過交叉耦合結構加載到各電機子系統中,同時在系統中給電機加入一個前饋補償環節,提高了電機的穩定性及動態性能,同時也改善了系統的同步控制性能。通過仿真實驗驗證該調速系統改善同步效果的有效性。

2 軋機單輥傳動系統機電模型

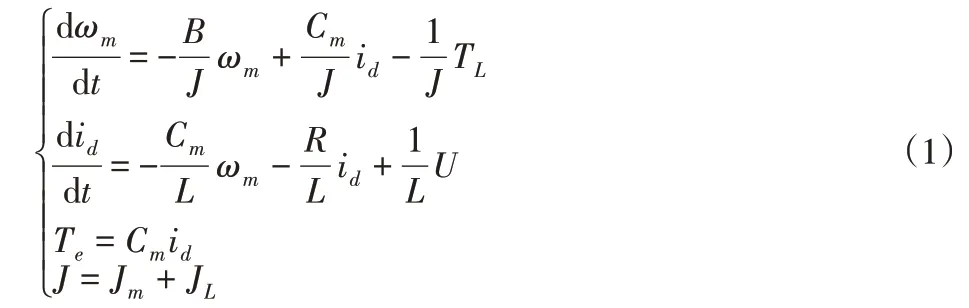

以上輥直流拖動電機通過連接軸連接軋輥為例,將連接軸看作剛性連接,建立軋機單輥傳動系統機電模型,微分方程表達式如下:

式中:id—電機的電樞電流;U—控制電機輸入電壓;ωm—電機的機械角速度;B—粘性摩擦系數;Cm—電機的轉矩系數;J—電機和負載折合到電機軸上的轉動慣量;Jm—電機的轉動慣量;J L—負載的轉動慣量;R、L—電機電樞回路總電阻和總電感;T e、TL—電機的電磁轉矩和負載轉矩。對以上方程進行拉普拉斯變換,求出相應的傳遞函數,并推導出的直流電機模型結構圖,如圖1所示。

圖1 直流電機模型結構圖Fig.1 DC Motor Model Structure Diagram

3 負荷平衡控制系統結構

3.1 負荷平衡控制器原理

負荷平衡控制器可以解釋為控制上下工作輥在相同的時間內輸出相同的轉矩。若輸出轉矩不相等,可以調節負荷平衡控制器,給軋輥電機一個外加速度,達到改變工作輥線速度的目的,這樣就實現了上下工作輥的負荷平衡。負荷平衡控制系統結構圖,如圖2所示。

圖2 負荷平衡控制系統結構圖Fig.2 Load Balance Control System Structure Diagram

為了達到穩定的動態性能和結構上靈活性的目的,上下兩臺電機采用交叉耦合結構來驅動軋輥。把負荷觀測器所觀測到的上下軋輥的實際負載力矩值作為負荷平衡控制器的輸入參數,當觀測值的絕對值之差小于額定轉矩的3%時,不進行負荷平衡調節;當兩者之差大于3%時,就要進行附加轉速調節。將當前給定的速度與負荷平衡控制器的輸出量作為附加速度的設定值,該設定值分別作為上下軋輥速度調節器的輸入量,實現了速度調節器相等的速度輸出,進而滿足了上下軋輥的負荷平衡。

3.2 人工神經網絡負荷平衡控制器設計

人工神經網絡是一種多輸入單輸出的非線性單元,而且還具有自適應和自學習能力[9-10],可以通過改變突觸權值來自學習并自適應目標對象的變化。神經元有比例、積分、微分三個輸入維數,它們的系數可以用三個連接權值來近似代替。采用單神經元自適應PID(Single Neuron Adaptive PID)神經網絡可以達到良好的同步控制效果,單神經元自適應PID,如圖3所示。

圖3 單神經元自適應PID工作原理Fig.3 Single Neuron Adaptive PID Working Principle

神經元輸入:

神經元特性:

式中:Δu(k)—神經元在k時刻輸出的增量;K u—神經元的比例系數;ωi(k)—神經元在k時刻的權值;x i(k)—神經元在k時刻對應的輸入值;ηi—神經元學習率。對應的目標函數為:

神經元權值的調整用學習策略p i(k)來完成:

聯想式學習策略:

式中:z(k)—教師信號;x i(k)—當前誤差信號。

該學習策略采用監督學習,即作用于神經元的教師信號z(k)可以控制環境信息。

目標函數的偏導數按如下方式推導:

學習算法為:

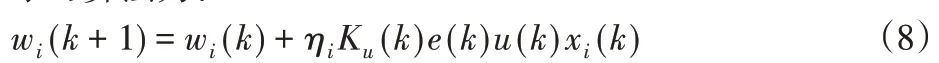

通常情況下,神經元學習率ηi的取值要適中,如果太大,容易造成神經元調節器超調;如果太小,會增加神經元調節器的調節時間,K u的非線性變換修正方法如下[8]。

式中:K u0—神經元比例系數穩態初值;ε—調整系數,一般為K u0的1∕10。

系統的穩定性、準確性與快速性取決于K u的大小。減小K u的值,系統的響應時間變長,超調量減小,但是如果K u減小的太多,響應時間會變得過長;若增大K u的值,系統響應時間會變短,超調量增大,但是K u值過大,會引起響應的震蕩。所以要根據系統的要求選取一個合適的K u值,保證系統有著更好的穩態性能和更小的超調量。

4觀測器設計

軋機主傳動系統要求高精度和高動態性能,降低動態速降、縮短恢復時間成為了亟待解決的問題,引入負荷觀測器不僅能夠解決這一問題,還可以改善系統輸出速度的控制精度。

由式(1)可得電機負載與電機轉速和電樞電流有關,可以利用檢測到的電樞電流與電機轉速來構造一個負載力矩觀測器。在軋機軋制過程中出現負載擾動的情況下,電機轉速、電流會出現相應波動[11],在控制系統中給電機加入前饋補償可以減弱這種影響,并且可以改善系統的動態性能。軋機軋輥傳動方式為:上下軋輥分別由單臺電動機單獨驅動,其電機負荷觀測器原理圖,如圖4所示。

圖4負荷觀測器原理Fig.4 Load Observer Schematic

如圖4負荷觀測器原理,兩臺電機采用交叉耦合結構,每臺電機各設置一個負荷觀測器。將每臺電機的速度ω和電流id分別輸入傳遞函數G1(S)和G2(S)中,構造出負荷觀測器,輸出觀測值經過等效補償,加載到電機控制信號的輸入端。

據圖4可得電機轉速ω(s)和擾動觀測值(s)的方程:

根據式(12)、式(13)可得觀測值(s)=M L(s)的條件為:

由式(16)、式(17)可得,負載力矩值可以間接地通過電樞電流與電機轉矩系數的乘積、轉動慣量與轉速微分的乘積這兩個綜合量來得到。

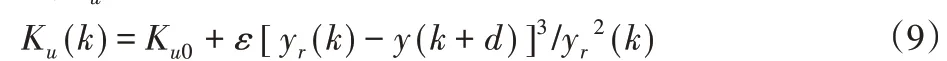

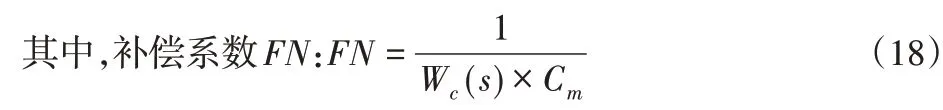

根據不變性原理,電機加入前饋補償FN可以抵消或大大減小外部干擾,從而提高負荷平衡控制器的抗擾動性能[12-13]。依據觀測器原理與軋機單輥傳動系統機電模型可以推導出負荷觀測器控制系統結構圖,如圖5所示。

圖5軋機單輥傳動系統負荷觀測器控制系統傳遞函數框圖Fig.5 Transfer Function Block Diagram of Rolling Mill Single Roll Transmission System Load Observer Control System

為了提高系統的穩定性,需要在FN中添加慣性環節。

為了達到更好的控制效果,令T q=T i,T i為電流調節器環節的等效時間常數,可得補償器為:,那么加到電流調節器時沒有經過微分環節,這種設計方法實現起來方便并廣泛應用于工業設計中。

5仿真實驗

5.1實驗參數

在軋機單輥傳動剛性連接系統中,上下兩輥直流電機型號相同,但參數不完全一致。其中,拖動電機參數,如表1所示。

表1上、下拖動電機參數Tab.1 The Parameters of the Drag Motor

兩臺直流電機的給定參考速度為ω*=23.7rad∕s。

根據單神經元控制率可知,單神經元自適應PID可調參數有5個。學習率ηP、ηI、ηD,神經元比例系數K u和神經元權值ωi(k)。參數分別為,學習率

5.2 仿真結果及分析

文獻[3]采用交叉耦合同步控制結構與PI控制器組成同步控制系統,電機電樞電流作為負荷平衡控制器的輸入量,實現了上、下輥負荷平衡調節,把該同步控制系統設為系統a。以系統a為基礎,引入負荷觀測器,并帶有前饋補償環節,設為系統b。用Matlab仿真工具分別對系統a、b進行仿真實驗,驗證其有效性,仿真結果,如圖6~圖9所示。

圖6 系統a、系統b上輥電機轉速對比圖Fig.6 Comparison of Roller Motor Speed on System a and System b

圖8 啟動階段速度同步誤差對比圖Fig.8 Start-up Phase Speed Synchronization Error Comparison Chart

圖9 受軋制擾動階段速度同步誤差對比圖Fig.9 Comparison of Speed Synchronization Error in Rolling Disturbance Stage

由圖6可知,在電機啟動階段,系統a電機上升時間比較慢,到達穩態的響應時間為1.6s,而且動態性能差,容易造成拖動電機故障,傳動軸損壞。在受到軋制負載擾動后,產生明顯動態速降,其中電機轉速達到23.65rad∕s,并且達到穩態的速度較慢,響應時間為6.2s,系統抗擾動能力明顯不足。系統b與系統a相比,也產生了動態下降的情況,但是加入了負荷觀測器對負荷進行觀測并補償,在調節器的調節下可以較快地實現工作輥的負荷平衡,響應時間縮短到1.175s;回到穩態的實際響應時間更短,響應時間為5.178s,縮短了近16.5%。

由圖7~圖9可得,兩個系統均能使得上下輥電機速度達到同步,且同步精度較高。在(0~4)s期間,系統a的同步誤差達到0.0003rad∕s所需的時間為1.437s;4s受到軋制擾動后,系統a的速度同步誤差的絕對值開始增大,同步性能開始變差,在(4~4.5)s內速度同步誤差為-0.2423rad∕s。系統b引入負荷觀測器后,在(0~4)s期間,達到0.0003rad∕s所需的時間為1.46s,達到速度同步所需時間略長于系統a。受擾動后同步誤差峰值為-0.0537rad∕s,系統b速度同步誤差峰值的絕對值較系統a減小了78%,同步性能明顯好于系統a沒有負荷觀測器的情況。由以上仿真實驗結果知,軋制鋼材前,系統a與系統b的電機都有著良好的同步性能,扎制期間,負荷觀測器的引入增強了系統b的抗干擾能力,并且系統b較系統a有著更好的同步性能,能保證軋輥安全穩定地運行。

圖7 有無負荷觀測器速度同步誤差對比圖Fig.7 Comparison of Speed Synchronization Error of Load Observer

6 結論

(1)在軋機單輥傳動同步控制系統中,針對軋機電機同步控制性能較差的問題,建立直流電機模型,并把軋輥的驅動電機設計為交叉耦合結構,設計了單神經元自適應PID神經網絡的負荷平衡控制器與負荷觀測器相結合的控制策略。

(2)通過對電機啟動階段與軋制擾動階段的仿真分析可得,引入負荷觀測器的電機同步控制系統,在軋制前電機到達穩態的響應時間為1.175s,縮短了近26.5%。在軋制期間改善了上下輥電機的同步誤差和回到穩態的響應時間,電機回到穩態的響應時間為5.178s,縮短了近16.5%;同步誤差峰值的絕對值為0.0537rad∕s,較未引入負荷觀測器的同步控制系統減小了78%,保證了軋輥出力均衡。