大采高液壓支架帶壓移架系統AMESim分析

王 亮,李勇慶,江守波,胡延清

(山東科技大學機械電子工程學院,山東 青島 266510)

1 引言

液壓支架作為綜采工作面機械化采煤的支護設備,其穩定工作至關重要。對于大采高綜采工作面,其礦壓明顯加劇,易發生煤壁片幫,從而導致斷面頂板跨落,給安全生產帶來隱患并影響工作面正常推進[1],因此抑制片幫保持煤壁的完整性對大采高液壓支架尤為重要。研究表明,帶壓移架方式有利于對煤壁片幫和端面冒頂控制[2],有助于控制移架期間的頂底板移近,在大采高工作面,采用帶壓移架方式還可以降低液壓支架移架過程中倒架、滑移傾覆概率。

前蘇聯在液壓支架的國家標準中規定:“凡新研制的支架,均應裝設帶壓移架保證控制系統”。并依據不同的地質條件,研制出多種帶壓移架控制系統和控制的元部件[3]。國內在這方面起步較晚,文獻[4-5]對帶壓移架進行了理論分析并研制了一款帶壓移架系統。文獻[6]對DYF-d∕D型帶壓移架控制閥中保壓閥和補液閥的調試方法進行了分析與改進。文獻[7]基于穩定性分析對一款大采高液壓支架帶壓移架技術進行了力學理論分析。以上研究主要是針對液壓支架帶壓移架力學理論或實際工作條件下帶壓移架的適應性進行的分析,且多數文獻年代較老,并缺少準確的計算機數值方法分析。因此,基于某一型號液壓支架對其帶壓移架控制系統進行了理論分析,并通過AMESim軟件建立了該系統的數學模型,最終通過分析驗證了設計的合理性且該方法能較真實的反應系統的動態特性。

2帶壓移架理論分析

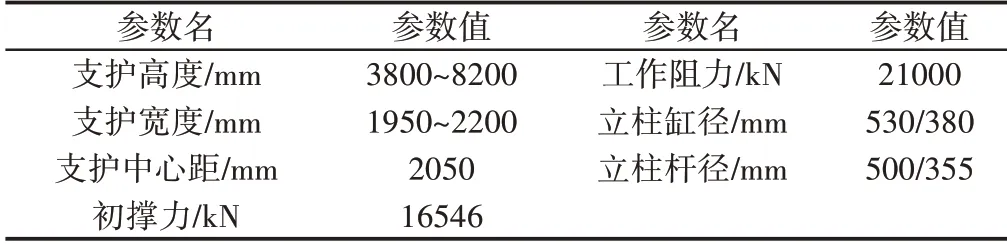

選取某一型號的大采高液壓支架進行分析[8],該型號液壓支架的主要技術參數,如表1所示。

表1大采高液壓支架主要參數Tab.1 Main Parameters of Large Mining Height Hydraulic Support

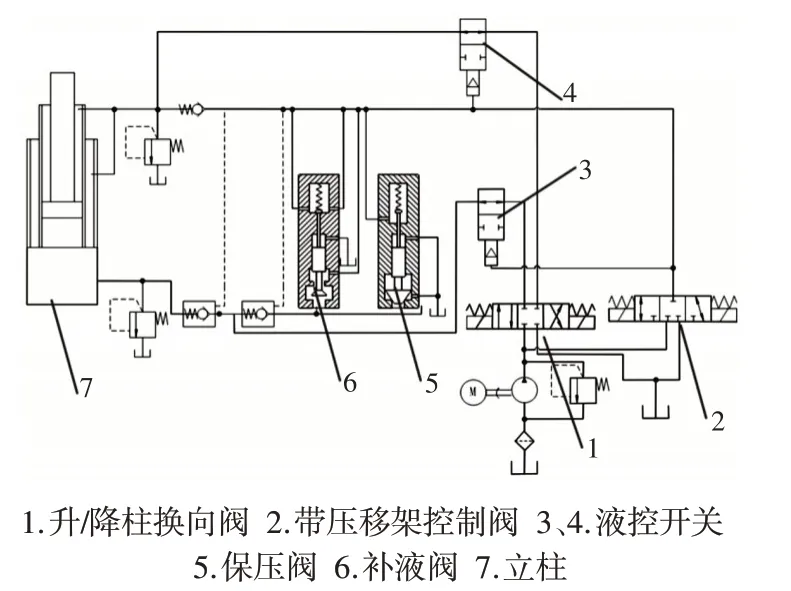

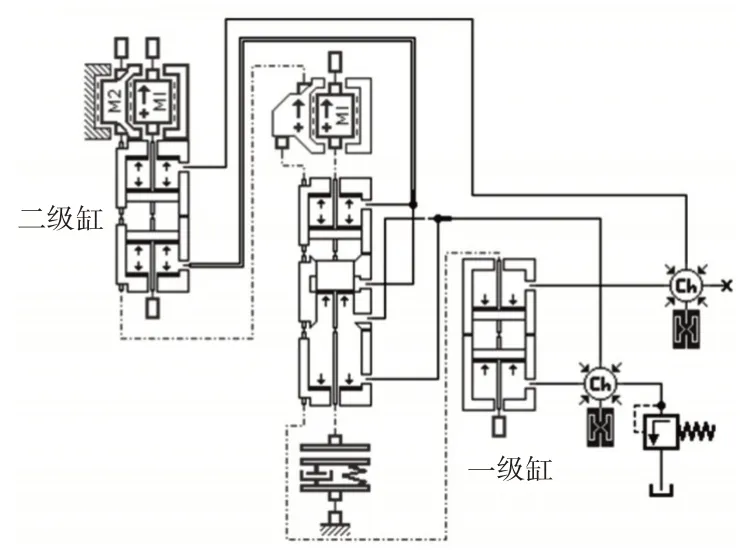

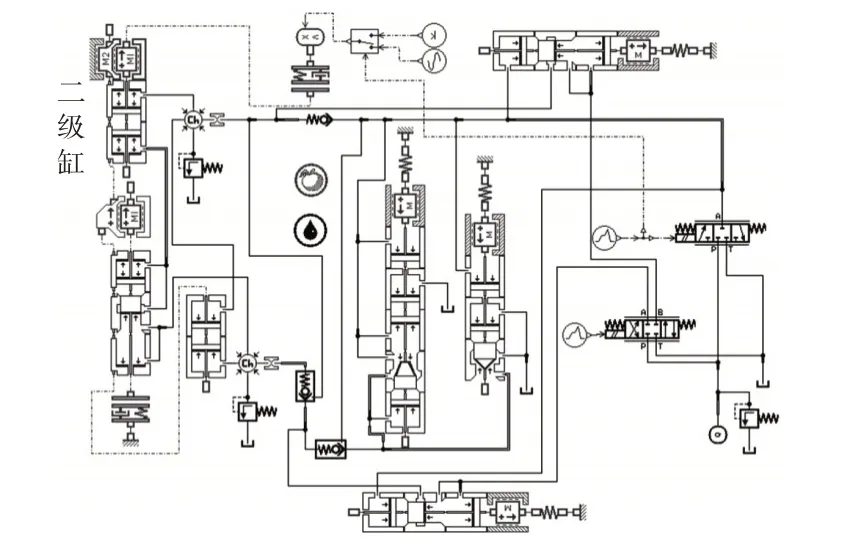

研究對象液壓系統,如圖1所示。

圖1帶壓移架控制回路Fig.1 The Control Circuit of Movement with Pressure System

2.1通用回路受載分析

在液壓支架初撐階段,升柱∕降柱換向閥處于升柱狀態,泵站輸出的高壓油液源源不斷的輸入至液壓缸下腔,立柱伸出,隨著頂梁與頂板接觸,立柱下腔壓力不斷升高,當液壓缸下腔壓力增大至泵站工作壓力時,泵站不再向立柱輸入壓力油液,回路中單向閥閉合,立柱實現保壓,此時立柱下腔所到達的壓力為初撐力,且初撐力F zc計算公式為:

式中:考慮到上述數據中的初撐力為被動初撐力,故D—液壓支架一級缸活塞直徑,mm;P b—乳化液泵站的工作壓力,MPa;N—支架中立柱的個數。

液壓支架完成初撐后,立柱不再升高,而隨著頂板的逐漸陷落及周期來載,液壓支架下腔的壓力繼續增大,當系統壓力增大至立柱處安全閥的開啟壓力后,安全閥打開[9],立柱下腔中部分壓力油液外泄,液壓支架支撐高度相應減小,該過程為支架的承載階段。此階段中,支架可以承受的最大載荷為支架的工作阻力F zz,其計算公式為:

式中:P a—安全閥開啟壓力,MPa。

2.2帶壓移架回路受載分析

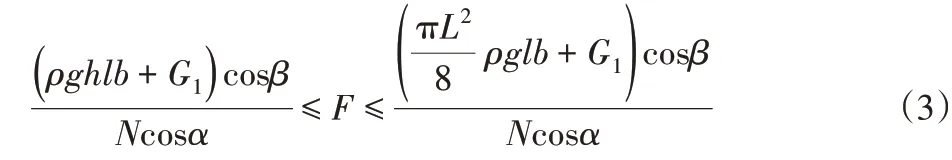

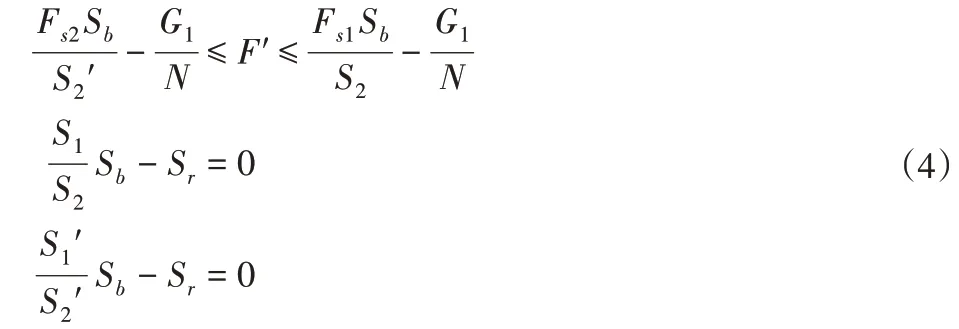

在液壓支架帶壓移架過程中,支架頂梁應能克服冒頂并對由頂板巖石相互擠壓形成的自然冒落拱有一定的阻礙作用,則有[4]:

式中:F—立柱無桿腔作用力與有桿腔作用力之差,N;ρ—巖石密度,此處取為2500kg∕m3;g—重力加速度,此處為9.81m∕s2;h—破碎頂板巖層厚度,取0.6m;l—液壓支架頂梁長度,此處為4.67m;b—液壓支架支護中心距;G1—液壓支架頂梁、掩護梁、連桿等部件和立柱活柱的重量對立柱活塞腔的作用重力,為156.96kN;L—自然冒落圓拱頂直徑,由于支架支護中心距為2.05m,則L取為2.1m;β—煤層傾角,由于該液壓支架主要應用于緩傾工作面,則此處取0°;α—立柱傾角,為6°。

保壓閥和補液閥是帶壓移架回路中主要的控制元件,閥芯一端與立柱上腔相通,另一端與立柱下腔相通,閥芯在油液的作用力下產生位移,進而使得對應閥產生卸荷保壓或降壓補液。由[7]知:

式中:F′—立柱無桿腔腔作用力,N;F s1—保壓閥彈簧力,N;F s2—補液閥彈簧力,N;S b—立柱無桿腔有效作用面積,m2;S r—立柱有桿腔有效作用面積,mm2;S1—立柱有桿腔壓力油液在保壓閥中的作用面積,mm2;S2—立柱無桿腔壓力油液在保壓閥中的作用面積,mm2;S1′—立柱有桿腔壓力油壓在補液閥中的作用面積,mm2;S2′—立柱無桿腔壓力在補液閥中的作用面積,mm2。

3帶壓移架AMESim模型建立

3.1立柱模型建立

圖2立柱模型Fig.2 The Model of Column

液壓支架的主要承受部件為立柱,而該論文所討論的立柱為二級雙作用液壓缸,在立柱伸出過程中,系統中壓力油液通過管路輸入至立柱底腔,立柱一級缸活塞桿(即二級缸整體)首先伸出,在其未完全伸出之前,立柱二級缸活塞桿不發生相對動作,當一級缸活塞桿完全伸出后,二級活塞桿伸出;二級缸底腔與一級缸底腔之間通過底閥控制,當立柱需要回縮時,由于底閥的作用,使得立柱的回縮順序不同于普通伸縮式液壓缸,即當立柱需要回縮時,若一級缸未完全縮回,則先回縮一級缸,當一級缸完全縮回后,底閥閥芯與一級缸底端凸臺接觸進而開啟,從而使得二級缸順利回液,根據該立柱容腔及其原理通過AMESim中的HCD構建立柱模型[10-11],如圖2所示。

其中,由于立柱在承載過程中處于保壓狀態,其與主回路之間需要再通過單向閥斷開,為保證其正常工作,其底腔需配有安全閥,且其設定壓力由式(2)確定,立柱二級缸缸筒部分與組合質量塊m2相連,活塞桿與組合質量塊中的m1相連,其中m2為二級缸缸筒的質量,m1為立柱活塞桿及頂梁質量,立柱一級缸與二級缸之間通過相對位移量限定。

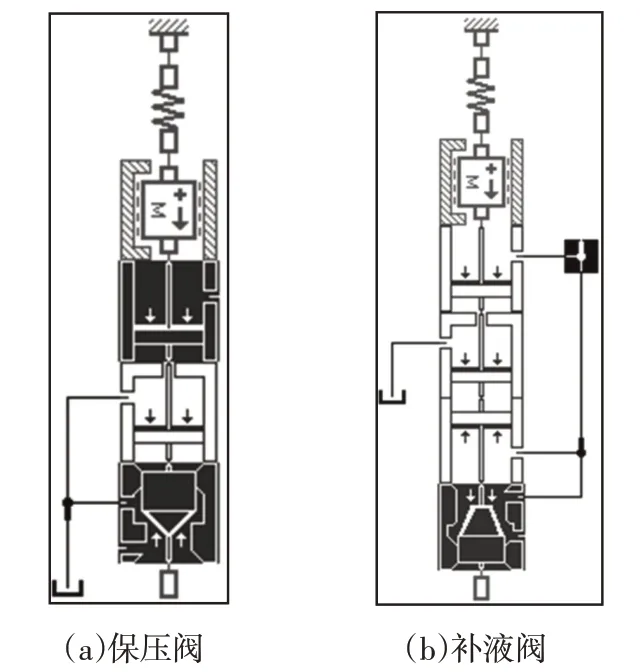

3.2 閥模型的建立

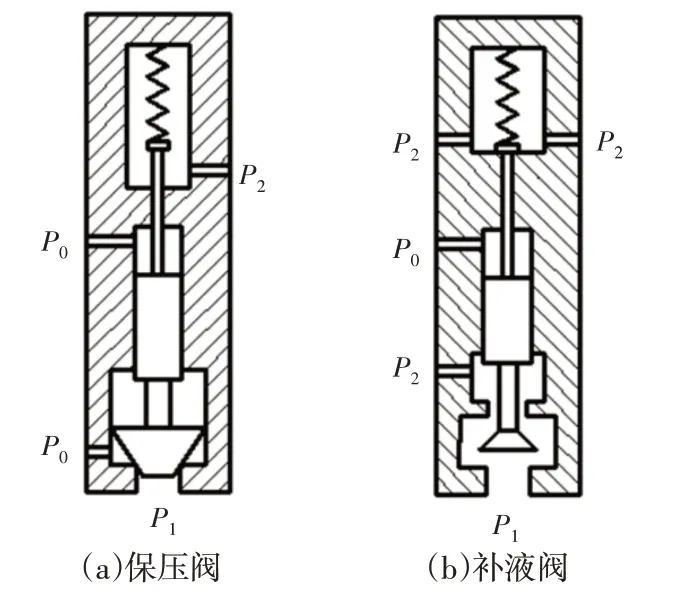

保壓閥和補液閥是帶壓移架系統中主要的控制元件,保壓閥結構,如圖3(a)所示。其中,P0口接油箱,P2口與立柱上腔相連,P1口與立柱下腔相通,當P1處作用力大于P2處作用力與彈簧力之和時,閥芯上移立柱下腔壓力油液通過P0口溢出,與此同時,立柱回縮,頂梁所受到的壓力相應減小,立柱下腔壓力隨之減小;補液閥結構,如圖3(b)所示。當P1口處壓力較小時閥芯在彈簧力及P2作用力下下移,同時下側P2口處油液流入P1處,實現立柱下腔的補液,同時由于頂梁與頂板的更充分接觸,其受力增大,相應的立柱下腔壓力增大。通過HCD庫建立模型,得到保壓閥及補液閥分別,如圖4所示。

圖3 保壓閥及補液閥Fig.3 Pressure Retaining Valve and Filling Valve

圖4 保壓閥及補液閥的AMESim模型Fig.4 The Amesim Model of Pressure Retaining Valve and Filling Valve

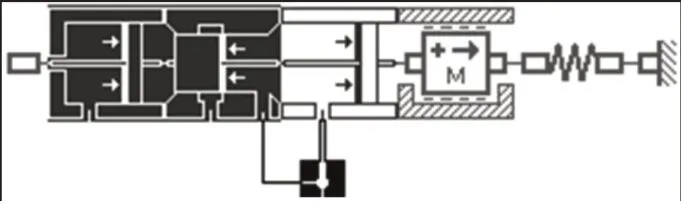

實際工作中帶壓移架系統的設置不應影響液壓支架其它的動作,故在實際系統中應設有控制開關使得立柱升柱、降柱以及帶壓移架過程互不干涉。控制開關HCD模型,如圖5所示。

圖5 液控開關模型Fig.5 The Model of Hydraulic Control Switch

3.3 帶壓移架系統模型建立

考慮到液壓支架立柱數目為2,且兩立柱的工作方式及受力情況大體一致,文中僅對一個立柱進行分析;支架的升柱∕降柱與帶壓移架功能通過液控單向閥隔開;在移架過程中采用頂板位移變化來驗證帶壓移架過程的合理性,頂板采用帶間隙的彈簧阻尼模塊表示,間隙即為支架頂梁與頂板之間的距離,在帶壓移架過程中頂板的起伏變化設置為正弦信號;由于泵站流量固定,且其分配給液壓支架的流量因支架動作不同而不同,故模型中選用并聯溢流閥的流量源來表示;最終得到模型,如圖6所示。

圖6 帶壓移架系統總模型Fig.6 The Whole Model of Movement with Pressure System

4 仿真結果及分析

由式(1)及式(2)分別可得泵站壓力及立柱安全閥開啟壓力;由式(3)可得在帶壓移架過程中立柱的輸出力,此時,立柱上腔與泵站始終相通,即可得到立柱底腔作用力,在帶壓移架過程中,立柱一級缸為主要動作缸,其有桿腔與無桿腔面積之比為309∕2809,不妨設保壓閥及補液閥與立柱上腔相通端閥芯直徑為10mm,則由式(4)即可得到保壓閥及補液閥與立柱底腔想連的閥芯作用面積。為上述模型合理設置參數,指定仿真步長及仿真時長,進行仿真,考慮到模型較為復雜,不適宜對每個模塊進行分析,故而僅對立柱進行簡要分析。

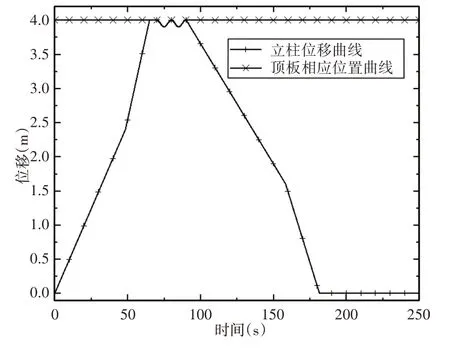

立柱位移變化情況及頂板位置變化曲線,如圖7所示。頂板初始高度為4m(忽略頂梁等結構的厚度并以立柱未伸出狀態為零位置),在(0~70)s內,立柱升柱∕降柱換向閥工作于右位,泵站壓力油液通過換向閥輸入至立柱底腔,此時,壓力油液僅輸入至立柱一級缸無桿腔使其余立柱部分伸出,此階段立柱的升起速度較慢,當立柱一級缸伸出至設定值時,二級缸相應伸出,由于二級缸無桿腔面積較一級缸無桿腔面積小,所以立柱位移斜率增大,在65.1s左右,二級缸停止伸出,立柱總伸長量達到頂板初始設置高度,即頂梁接頂,但由于頂梁并非剛體,立柱的位移是略大于頂板的相應位置高度的;在90s之后,設置換向閥工作在左位,此時泵站壓力油液通過換向閥輸送至立柱上腔,此時底閥在上腔油液壓力作用下處于閉合狀態,二級缸上腔無法回液,僅一級缸縮回,從圖中也可以看出,這一段的斜率絕對值較小,而該段的位移量與升柱狀態一級缸伸出位移量一致,當一級缸完全縮回時,一級缸活塞桿接觸活塞底部,同時底閥開啟,二級缸的底腔可以順利回液,二級缸活塞桿相應縮回,直至立柱恢復至初始狀態。

圖7 立柱位移曲線Fig.7 The Displacement Curve of Column

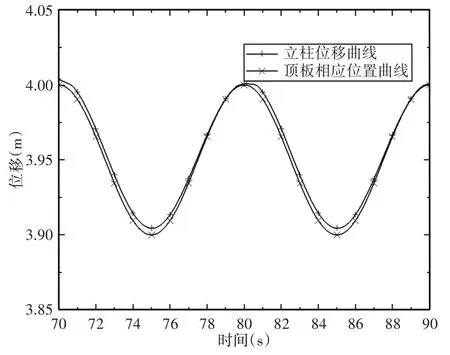

帶壓移架過程中立柱位移變化曲線及頂板設定的相應位置變化曲線,如圖8所示。該過程中,帶壓移架控制閥切換至左位,泵站壓力油液隨管路輸送至液控開關處,液控開關閥芯相應的右移,此時升柱回路及降柱回路全部被阻斷,故該階段僅能進行帶壓移架。在該過程中,立柱位移曲線與頂板設定位置變動曲線近乎一致,而在立柱下降階段立柱的伸出高度值是要略大于頂板設置的相應位置曲線的,這主要是由頂板的彈簧阻尼作用導致,而在上升階段立柱的伸出高度與頂板設定相應位置高度之差漸漸減小但始終沒有出現脫頂現象。結果表明,保壓閥及補液閥能夠較好的實現立柱的高壓卸荷及低壓補液,且該段的液壓支架跟頂效果也較好。

圖8 帶壓移架過程立柱位移曲線Fig.8 The Displacement Curve of Column for Stage of Movement with Pressure

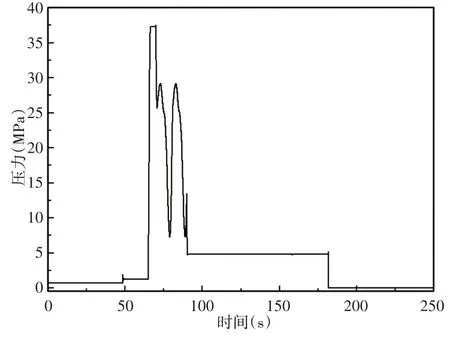

立柱一級缸底腔的壓力變化曲線,如圖9所示。在立柱一級缸伸出階段,底腔壓力為0.72MPa,此階段立柱上腔回液壓力近乎為零,底腔壓力剛好能夠克服頂梁、部分立柱等重力分量,而在立柱二級缸伸出過程中,立柱一級缸底腔與二級缸底腔相通,壓力升至1.26MPa,此時由于立柱一級缸已經完全伸出,立柱及頂梁等重力分量由二級缸無桿腔所產生的作用力克服,由于壓力油液作用面積減小,其壓力值則相應增加,隨著立柱的接頂,立柱底腔壓力持續升高,直至達到泵站壓力37.5MPa,但由于模型中并沒有設置此階段頂板的緩慢下沉,故立柱無法實現被動支撐即底腔壓力的再次升高直至底腔壓力達到立柱安全閥開啟壓力,這不得不說是一種遺憾;在立柱降柱階段,在底閥作用下立柱一級缸先縮回,此時一級缸底腔對活塞桿作用力應克服頂梁等重力分量及一級缸有桿腔油液對活塞桿的作用力,而在立柱一級缸徹底縮回后,底閥開啟二級缸相應縮回,此時一級缸底腔的壓力應與二級缸底腔壓力之間有個通過底閥導致的壓降,進而導致此階段一級缸底腔壓力幾乎并沒有明顯變化,當二級缸完全縮回時,立柱恢復初始狀態,立柱下腔油液不再有壓力。

圖9 立柱底腔壓力曲線Fig.9 The Pressure Curve of Column for Bottom Cavity

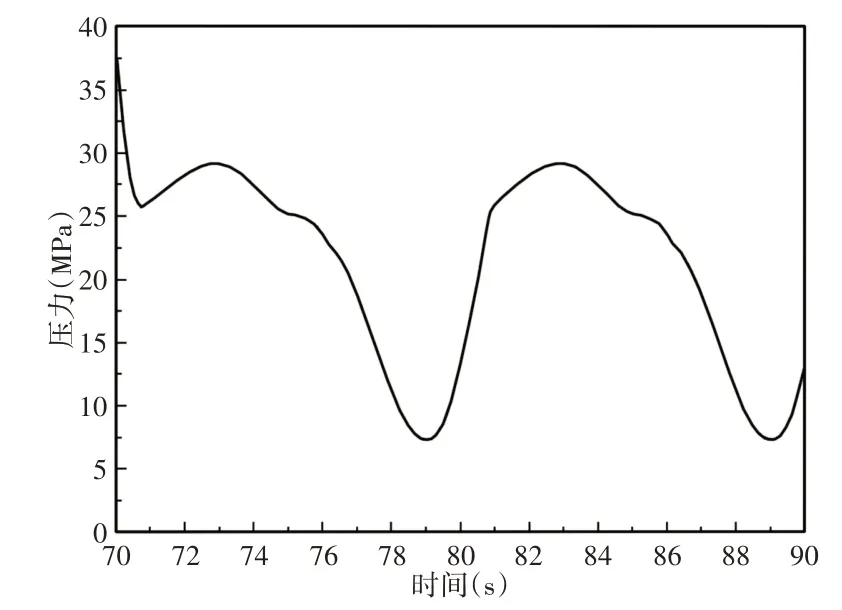

在帶壓移架過程中,隨著頂板到底起伏,立柱一級缸底腔壓力也隨之起伏變化,如圖10所示。在頂板下沉過程中,立柱底腔壓力漸漸降低,而其最小值較保壓閥卸荷設定壓力較大一些,在頂板上升階段,立柱底腔壓力變化量明顯較頂板下降段大,這主要是因為在頂板上升階段頂板對液壓支架的作用力相應降低,故立柱底腔壓力只要能夠克服上腔壓力油液作用力及部分立柱及頂梁等重力分量且小于補液閥設定壓力,既可以持續進行補液,而補液閥設定壓力及可以用來克服上述重力的底腔所需壓力之差較大。

圖10 帶壓移架過程立柱底腔壓力曲線Fig.10 The Bottom Cavity Pressure Curve of Column during Movement with Pressure

5 結論

液壓支架對頂板的支護性能對于煤炭開采有著至關重要的影響,帶壓移架可以有效的降低煤壁片幫及端面冒頂等情況的發生。為某一大采高液壓支架設計了帶壓移架系統,并通過AMES?im對其進行了仿真分析,得到以下結論:(1)帶壓移架能夠保證液壓支架較好地接頂,從而省去了常規移架過程降柱-移架-升柱的降柱及升柱階段,能夠有效的縮短移架時間。(2)在移架過程中液壓支架始終與頂板處于接觸狀態,支護效果較常規移架方式更好。(3)在模型建立過程中,建立了有底腔的立柱模型,能夠更加準確的模擬立柱升降過程中一級缸及二級缸的動作次序,這對液壓支架的后續研究也有一定的借鑒意義。