磷酸酯反應型乳化劑在叔丙乳液中的應用及防腐性能

葉桐,魏銘,劉曉芳,姚久提,董群鋒,楊立峰

(1武漢理工大學化學化工與生命科學學院,湖北武漢 430070;2浙江天女制漆有限公司,浙江桐鄉 314500)

丙烯酸乳液是(甲基)丙烯酸酯類與其他乙烯基酯類單體進行乳液共聚后的產物,具有優異的抗老化、成膜性、耐腐蝕性、保光保色性和環境友好等性能,且原料來源豐富,生產工藝簡單,被廣泛應用于金屬、建筑、交通、航空航天等領域[1-2]。但單組分水性丙烯酸乳液得到的涂層仍存在耐水性較差、熱黏冷脆等問題,限制了它的應用[3]。通過研究乳液聚合技術以及改性技術來制備高性能、功能化的丙烯酸乳液成為了目前的研究熱點[4]。

在丙烯酸乳液制備過程中,乳化劑的用量雖然很少,但其發揮的作用很大。乳化劑分子兩端分別有親水性極性基團和親脂性非極性基團,可降低油水系統的界面張力,使不相容的油水系統變成均勻穩定的乳液系統[5]。常規的非反應型乳化劑在乳液存放和使用時容易發生解吸與遷移,導致涂膜的光澤度和耐水性等性能下降,而反應型乳化劑分子中含有C==C官能團,通過共價鍵與乳膠粒子相結合,使乳液的穩定性、環保性和涂膜的耐水性都得到有效改善[6-8]。Zhang等[9]使用反應型乳化劑烯丙氧基壬基酚聚氧乙烯(10)醚硫酸銨(DNS-86)制備了乙酸乙烯酯/丙烯酸丁酯的共聚物乳液,結果顯示,與常規乳化劑OP-10相比,由DNS-86制備的乳膠膜吸水率由26.81%下降至6.84%,涂膜耐水性大幅提高。磷酸酯類乳化劑也是一種具有優異的乳化、分散、增溶性能和易生物降解的環保型乳化劑,同時其分子上的磷酸基團能夠與金屬基材形成一層磷酸鹽保護膜,有效提升涂層的屏蔽性能[10-11]。唐二軍等[12]使用磷酸酯乳化劑RS-710制備了一種環氧丙烯酸酯復合乳液,通過極化測試表明當RS-710用量提高到3%時,涂層體系的腐蝕電位由-0.637V升至-0.588V,腐蝕電流密度從2.491mA/cm2降至1.847mA/cm2,涂層具有較強的耐腐蝕性。

此外,由于共聚單體決定著丙烯酸的物理、化學和機械性能,使用一些功能性單體對丙烯酸乳液進行改性也是一種常見的改性方法。叔碳酸乙烯酯是羧基α碳全部被烷烴取代的飽和一元羧酸酯,它具有一個龐大的、多支化的、親脂疏水的叔碳基團,非常適合制備具有環境友好性和耐受性的叔碳涂料[13]。李玉峰等[14]以叔碳酸乙烯酯為功能單體制備了一系列叔丙乳液,并通過極化曲線、電化學阻抗譜和中性鹽霧試驗證明,叔丙涂層的疏水性和耐蝕性均好于純丙涂層,對Q235碳鋼有良好的保護作用。

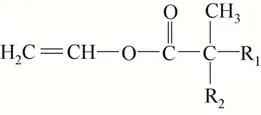

本文將兩種類型的乳化劑特性結合起來,使用一種磷酸酯反應型乳化劑(LRP-10,分子結構見圖1,R碳原子數為12~18)替代常規非反應型乳化劑,并選取一種叔碳酸乙烯酯單體——新癸酸乙烯酯(VV-10,分子結構見圖2,R1、R2碳原子數和為7)作為改性單體,通過半連續種子乳液預乳化法制得一系列叔丙乳液,并研究乳液及涂膜的耐水與防腐性能。

圖1 LRP-10分子結構式

圖2 VV-10分子結構式

1 實驗材料和方法

1.1 實驗材料

甲基丙烯酸甲酯(MMA)、丙烯酸正丁酯(BA)、丙烯酸(AA)、十二烷基硫酸鈉(SDS)、烷基酚聚氧乙烯醚(OP-10)、氫氧化鈉,化學純,國藥集團化學試劑有限公司;過硫酸鉀(KPS)、碳酸氫鈉、無水乙醇、氨水(25%~28%),分析純,國藥集團化學試劑有限公司;新癸酸乙烯酯(VV-10),分析純,廣東翁江化學試劑有限公司;磷酸酯反應型乳化劑(LRP-10),化學純,南京棋成新型材料有限公司;防閃銹劑FA-179,工業級,海名斯特殊化學公司;去離子水,自制。

1.2 叔丙乳液的制備

依次使用質量分數為5%的NaOH溶液和去離子水洗滌所有單體,每次洗滌后靜置10min,倒去下層液體,重復2~3次,取上層精制單體備用。稱取計量的乳化劑LRP-10或SDS/OP-10,溶于一定量去離子水中,制得30g乳化劑溶液備用。稱取0.25g KPS溶于29.75g去離子水中,制得30g引發劑溶液備用。稱取計量的MMA和BA混合均勻備用,保證MMA∶BA的質量比為1.2∶1。依次將1∶3的MMA/BA混合液、10g引發劑溶液、計量的VV-10單體、計量的乳化劑溶液和0.25g NaHCO3加入裝有攪拌器、溫度計和回流冷凝管的四口燒瓶中預分散30min,然后升溫至70℃進行反應。將剩余單體、剩余乳化劑溶液、1g AA、15g引發劑溶液和17.5g去離子水混合后,磁力攪拌制備預乳化液備用。待種子乳液藍光明顯后,升溫至78℃,緩慢滴加預乳化液,3h內滴加完畢,最后補加剩余引發劑溶液并升溫至85℃保溫1h。反應結束后待乳液降溫到40℃,加入氨水調節pH為7~8,過濾出料。圖3為叔丙乳液的共聚反應機理。

圖3 叔丙乳液的共聚反應機理

1.3 涂膜的制備

(1)基材前處理 按照GB/T 9271—2008使用打磨法對馬口鐵片表面進行打磨,然后用無水乙醇將鐵片清洗干凈,干燥后置于干燥器中備用。

(2)涂膜制備 稱取一定量乳液,加入0.7%的防閃銹劑FA-179,攪拌均勻后使用60μm線棒涂刷在經前處理過的馬口鐵片上,室溫下干燥7天后進行后續測試。進行耐水性測試及電化學測試前,按照GB/T 1733—1993對試片進行封邊。

1.4 性能測試及結構表征方法

(1)傅里葉紅外光譜(FTIR) 采用Nicolet iS5傅里葉變換紅外光譜儀對乳液進行紅外光譜表征,利用KBr壓片法制樣,測試范圍為4000~400cm-1。

(2)透射電鏡(TEM) 將乳液稀釋至0.1%,使用磷鎢酸染色后滴于銅網上,自然干燥后采用日本電子株式會社JEM-1400Plus型透射電鏡表征乳膠粒形貌。

(3)接觸角 采用上海中晨數字技術設備有限公司JC2000CS型接觸角測試儀測試涂膜與水的接觸角。

(4)粒徑分布 將乳液以去離子水稀釋至0.5%,使用馬爾文Nano ZS90型激光粒度分析儀測定其平均粒徑大小及分布情況,測試溫度為25℃。

(5)電化學測試 采用CS2350電化學工作站進行電化學測試。以3.5%的NaCl溶液為腐蝕介質,Ag/AgCl電極為參比電極,石墨電極為輔助電極,測試涂膜為工作電極。交流阻抗譜測量頻率為10-2~105Hz,交流幅值為20mV,極化曲線掃描范圍為-1~0.5V,掃描速率為1mV/s。

(6)轉化率 采用質量分析法。稱取2g左右乳液于表面皿中,加入兩滴質量分數為5%的對苯二酚水溶液(阻聚劑),置于烘箱中干燥至恒重,按式(1)計算轉化率。

式中,G0為總投料量,g;M0為單體總質量,g;m1為表面皿質量,g;m2為稱取的乳液質量,g;m3為干燥至恒重后表面皿和乳膠膜的總質量,g;m4為除單體外不揮發物總質量,g。

(7)凝膠率 反應結束后收集瓶壁、攪拌器和濾布上所有凝聚物,70℃烘干至恒重后稱重M1,按式(2)計算凝膠率。

(8)吸水率 將涂覆在聚四氟乙烯板上的涂膜取下剪成30mm×30mm的正方形,稱取涂膜質量m5,25℃下置于去離子水中浸泡24h后取出,用濾紙快速吸干殘留涂膜表面的水分后再次稱重m6,按式(3)計算吸水率。

(9)耐水性 按照GB/T 1733—1993,將涂覆在馬口鐵片上的涂膜進行封邊處理后,浸泡在去離子水中,168h后觀察涂膜失光、變色、起泡、脫落、生銹等現象并記錄。

(10)Ca2+穩定性 將0.5%的CaCl2溶液與乳液按照1∶5(體積比)混合均勻,室溫下靜置48h后,觀察是否有凝膠、分層等現象,若無凝膠、分層等現象則記為通過。

(11)附著力 按照GB/T 1720—1979中畫圈法測試涂膜附著力。

2 結果與討論

2.1 乳化劑種類對水性丙烯酸乳液及涂膜性能的影響

為比較LRP-10與常規乳化劑OP-10、SDS對乳液及涂膜性能的影響,選用相對聚合單體總質量分數為3%的兩種乳化劑體系合成水性丙烯酸乳液,性能測試結果如表1所示。由表1可知,使用反應型磷酸酯乳化劑LRP-10制得的乳液涂膜吸水率下降,耐水性、Ca2+穩定性和附著力均得到提高,而凝膠率變化不大。這是由于LRP-10分子通過共價鍵的方式鍵合在乳膠粒表面,避免了乳液在保存和使用時乳化劑的解吸和遷移,使涂膜的吸水率降低,耐水性和Ca2+穩定性提高,同時磷酸基團與金屬基材表面發生強烈的絡合作用[15],將聚合物緊密地黏結在金屬表面,提高了涂膜的附著力。以上結果均表明LRP-10能夠賦予乳液更優異的性能。

表1 乳化劑種類對乳液及涂膜性能的影響

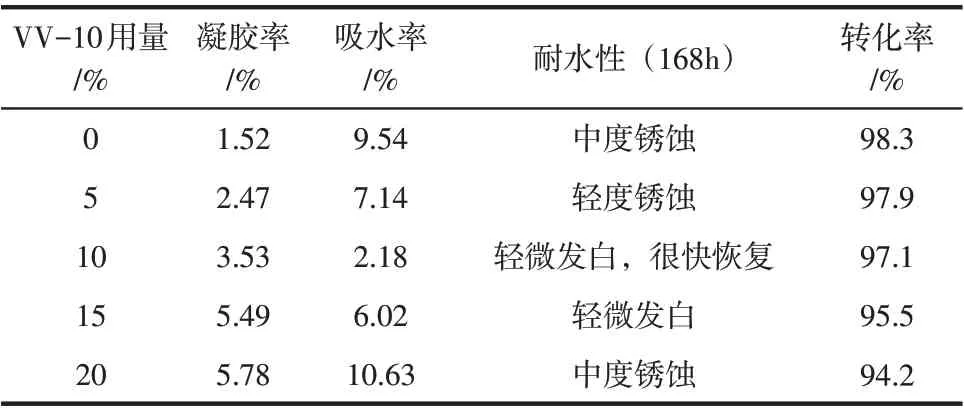

2.2 LRP-10用量及配比對水性丙烯酸乳液及涂膜性能的影響

表2為不同LRP-10用量對乳液及涂膜性能的影響。由表2可知,隨著乳化劑總用量的增加,乳液穩定性和涂膜附著力有所提升,乳液的凝膠率先減小后增大。這是因為乳化劑的用量增加時,乳膠粒表面乳化劑覆蓋率增大,避開了乳膠粒增大過程中的危險期,乳液聚合穩定性增加,凝膠率下降。乳化劑用量過多時,生成的膠束數目過多,乳膠粒數目過多,同時體系pH下降,引發劑的熱分解速率增加,聚合速率過快,最終使得聚合時體系的凝膠率增加[16]。LRP-10用量增加,涂膜吸水率逐漸增大,這是因為LRP-10乳化劑自身含有親水性較強的磷酸基團,用量越大,膠膜吸水率也越大,而涂膜耐水性卻逐漸增強,可能原因是涂覆在馬口鐵片上后,磷酸基團與金屬基材形成了磷酸鹽保護膜,親水性磷酸基團數量減少,耐水性得到提升。

表2 乳化劑用量對乳液及涂膜性能的影響

另外可以看到,乳化劑總用量從2%增加的3%時,凝膠率和吸水率有較大的變化。使用2%的乳化劑時涂膜吸水率較低為6.63%,使用3%的乳化劑時乳液凝膠率最低為0.92%。由于種子乳液中的乳化劑用量決定乳膠粒的數量和聚合反應速率,對聚合穩定性影響較大[17],因此為了保證乳液聚合穩定性的同時,降低涂膜的吸水率,同時也降低乳液生產成本,實驗通過固定種子乳液中的乳化劑用量為1.5%,改變預乳化液中乳化劑用量進行了后續探究,結果如表3所示。由表3可知,隨著預乳化液中乳化劑用量的減少,乳液凝膠率有略微增大,而涂膜吸水率由12.33%下降至9.54%,耐水性、Ca2+穩定性和附著力無明顯變化。當預乳化液中乳化劑用量減小到0.3%時,預乳化液出現了明顯的分層現象。綜上,最終確定LRP-10乳化劑總用量為2%,且種子乳液與預乳化液中配比為 1.5∶0.5時,制得的丙烯酸乳液綜合性能較為優異。

表3 預乳化液中乳化劑用量對乳液性能的影響

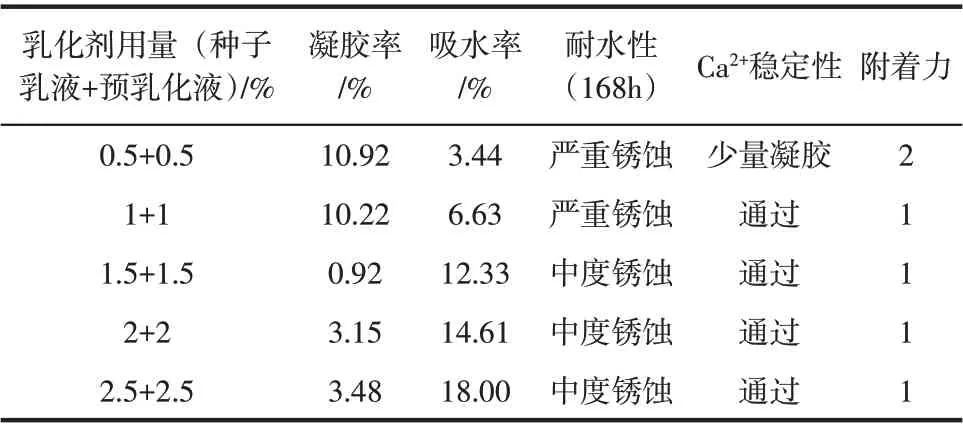

2.3 VV-10用量對叔丙乳液及涂膜性能的影響

VV-10是一種叔碳酸乙烯酯單體,帶有水果香味,性質較穩定,反應活性較低[18],因此在對其進行充分預乳化的同時還要考慮其用量對乳液性能的影響。表4為VV-10用量對乳液性能的影響。由表4可知,隨著VV-10用量的增加,涂膜的吸水率先減小后增大,且用量為10%時吸水率最小,為2.18%,耐水測試168h后表現最好。這是因為VV-10上的叔碳基團具有較大的空間位阻,形成“盾牌效應”[19],同時其具有極強的疏水親脂性,可以阻擋極性物質對聚合物的滲透,有效提高耐水性。用量繼續增加時,由于VV-10與其他丙烯酸單體相比較難聚合,導致殘留單體較多,單體轉化率逐漸下降,固含量降低,形成的膠膜致密性降低,同時大量殘留單體在成膜過程中揮發造成較多孔隙,導致吸水率反而增大。乳液的凝膠率逐漸增大,是由于VV-10單體的大量殘留,使體系聚合穩定性逐漸下降。綜合乳液性能、成本與資源利用方面考慮,VV-10用量為10%較為合適。

表4 VV-10用量對乳液及涂膜性能的影響

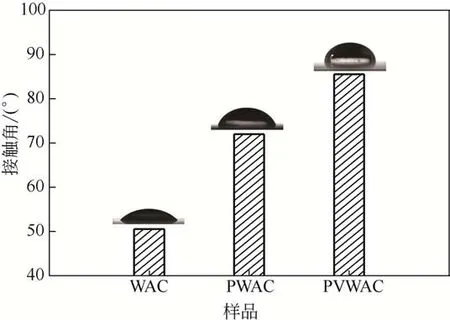

2.4 接觸角分析

圖4為使用常規非反應型乳化劑、使用2%磷酸酯反應型乳化劑和引入10%VV-10單體改性后的乳液(WAC、PWAC和PVWAC)涂膜的水接觸角測試結果。由圖4可以看出,WAC乳液的接觸角為50.5°;PWAC乳液涂膜接觸角提高到72°;PVWAC乳液的接觸角再次提升85.5°。LRP-10避免了乳化劑在成膜過程中乳化劑的解離并向涂膜表面遷移的現象,VV-10單體的特殊結構賦予了涂膜更高的疏水性,兩者協同作用顯著降低了涂膜表面能,提升了涂膜的疏水性能。

圖4 WAC、PWAC和PVWAC乳液涂膜的接觸角

2.5 紅外光譜分析

圖5為使用LRP-10合成的叔丙乳液的紅外光譜圖。由圖5可以看出,在2957cm-1和2875cm-1為—CH3和—CH2的伸縮振動特征吸收峰,1732cm-1處為C==O的伸縮振動特征吸收峰,1451cm-1和1384cm-1為—CH2和—CH3的彎曲振動的特征吸收峰,1236cm-1處為P==O的特征吸收峰,1166cm-1處為C—O—C的振動吸收峰,1068cm-1處為P—O—C的特征吸收峰,756cm-1處為BA中—CH2的特征吸收峰,以上特征吸收峰的存在說明LRP-10和VV-10均參與了共聚,成功合成了叔丙乳液。在1644cm-1處存在一個較小的C==C吸收峰可能是因為VV-10單體少量的殘留。

圖5 LRP-10乳化劑合成的叔丙乳液的紅外光譜圖

2.6 乳膠粒子形貌和粒徑分布分析

圖6為使用2%LRP-10乳化劑和10%VV-10合成的叔丙乳液的粒徑及分布。由圖6可知,乳液粒徑為109.3nm,聚合物分散性指數(PDI)為0.062,分布均勻,這會使聚合物分子鏈在擴散、滲透和纏繞時更加緊密,涂膜也會更加致密、平滑,從而提高耐水性與防腐性能。

圖7為使用2%LRP-10乳化劑和10%VV-10合成的叔丙乳液的透射電鏡圖。由圖7可知,乳膠粒子呈規則球狀,大小均勻,直徑在110nm左右,與圖6顯示的粒徑分布測試結果相吻合。

圖6 LRP-10乳化劑合成的叔丙乳液的粒徑分布

圖7 LRP-10乳化劑合成的叔丙乳液的TEM圖

2.7 涂膜電化學分析及防腐機理

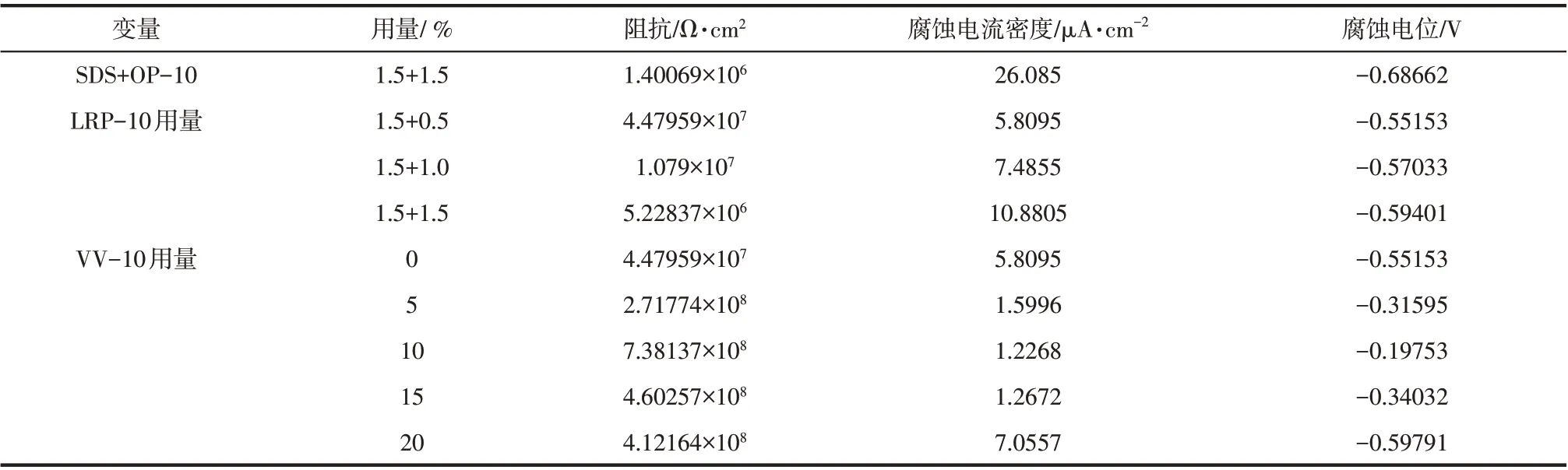

電化學分析方法是研究腐蝕電化學行為和評價涂層防腐效果的有效手段。圖8和圖9為不同涂膜的電化學測試結果,其中,圖8(a)和圖8(b)為使用常規非反應型乳化劑和使用不同用量LRP-10制得的純丙乳液涂膜的阻抗譜圖和Tafel極化曲線;圖9(a)和圖9(b)為使用2%LRP-10但不同VV-10用量制得的叔丙乳液涂膜的阻抗譜圖和極化曲線。圖10為等效電路圖,其中Rs表示溶液電阻,CPEc表示涂層電容,Rc表示涂層電阻。表5為數據擬合結果。

圖8 不同乳化劑和不同用量LRP-10乳液涂膜的電化學測試結果

圖9 不同用量VV-10乳液涂膜的電化學測試結果

圖10 等效電路圖

一般認為,阻抗圖中圓弧半徑越大,涂膜交流阻抗越大,涂膜的防腐蝕性能越好;對極化曲線進行Tafel擬合后得到的腐蝕電流密度越小,腐蝕電位越正,涂膜的防腐蝕性能越強。結合圖8和表5可以看出,使用LRP-10制得的乳液涂膜的阻抗均大于使用常規乳化劑制得的乳液涂膜,且LRP-10用量為2%(種子乳液1%,預乳化液0.5%)時,涂膜阻抗最大為4.47959×107Ω·cm2;同時該涂膜的腐蝕電流最小為5.8095μA/cm2,腐蝕電位最正為-0.55153V,說明該涂膜的防腐性能最好。這是由于非反應陰離子乳化劑SDS制得的乳液中含有大量的金屬Na+,Na+在成膜過程中的遷移和擴散作用增強了涂膜的導電性能,導致涂膜的耐腐蝕性下降。而反應型磷酸酯乳化劑不僅不存在此問題,而且磷酸基團在成膜時能與金屬基材發生絡合作用,在金屬表面形成一層致密的磷酸鹽保護膜,增強了涂膜對腐蝕介質的屏蔽作用,從而提高了涂膜的防腐性[15]。而當LRP-10用量大于2%后,如前文研究結果所示涂膜的吸水率提高,因此防腐性能又有所下降。

結合圖9和表5可以看出,在使用2%的LRP-10合成乳液的基礎上引入不同用量的VV-10后,涂膜的交流阻抗先增大后減小,腐蝕電流密度也先減小后增大,腐蝕電位先正移后負移,當VV-10用量為10%時涂膜交流阻抗最大達到7.38137×108Ω·cm2,腐 蝕 電 流 密 度 最 小 為1.2268μA/cm2,腐蝕電位最終為-0.19753V,該涂膜的防腐性能最好。這說明VV-10的疏水屏障作用和LRP-10的反應性及鈍化作用產生了協同效應,形成了“雙層屏障”,共同提高了涂膜的防腐蝕性能,防腐機理如圖11所示。VV-10用量超過10%后,乳液中殘留單體增多,成膜后涂膜致密性降低,腐蝕介質更容易進入,因此涂膜防腐性能又出現下降。

圖11 LRP-10乳化劑合成的叔丙乳液涂膜的防腐機理

表5 使用不同LRP-10用量及不同VV-10用量合成乳液的電化學測試擬合結果

3 結論

(1)與常規非反應型乳化劑相比,使用磷酸酯反應型乳化劑LRP-10合成得到的純丙乳液的Ca2+穩定性和附著力均得到提高,且當LRP-10用量為2%,分配比為種子乳液∶預乳化液為1.5∶0.5時,吸水率由18.87%下降到9.54%,168h耐水測試表現最好。

(2)叔碳單體VV-10的引入進一步降低了涂膜的吸水率,提高了涂膜的耐水性,當VV-10用量為10%時,吸水率最低為2.18%,涂膜接觸角由50.5°升高到85.5°耐水測試168h后涂膜輕微發白,很快恢復。乳液粒徑為110nm左右,大小分布均勻,Ca2+穩定性和涂膜附著力良好。

(3)電化學阻抗譜和極化曲線測試結果表明,由2%LRP-10和10%VV-10制得的叔丙乳液 的 涂 層 阻 抗 由1.40069×106Ω·cm2增 大 至7.38137×108Ω·cm2,腐蝕電流密度由26.085μA/cm2減小到1.2268μA/cm2,腐蝕電位由-0.68662V增大至-0.19753V,涂層防腐性能得到增強。