DMC-甲醇-水三元混合物的萃取精餾分離工藝

王玉春,張志浩,高源,李忠,鄭華艷

(1太原理工大學(xué)省部共建煤基能源清潔高效利用國家重點實驗室,山西太原 030024;2潞安化工集團有限公司化工事業(yè)部,山西長治 046299)

碳酸二甲酯(DMC)是“綠色”有機化工原料,主要用于生產(chǎn)聚碳酸酯和聚氨酯,作為涂料和鋰電池電解液的溶劑,還可替代甲基叔丁基醚作為汽油添加劑,具有廣闊的應(yīng)用市場[1-5]。已報道合成DMC的方法有很多,其中甲醇液相氧化羰基化法合成DMC具有原子經(jīng)濟性好[6]、原料豐富、目標(biāo)產(chǎn)物選擇性高、副產(chǎn)物少、對環(huán)境影響小等優(yōu)點,成為國內(nèi)外研究的熱點之一[7-8]。

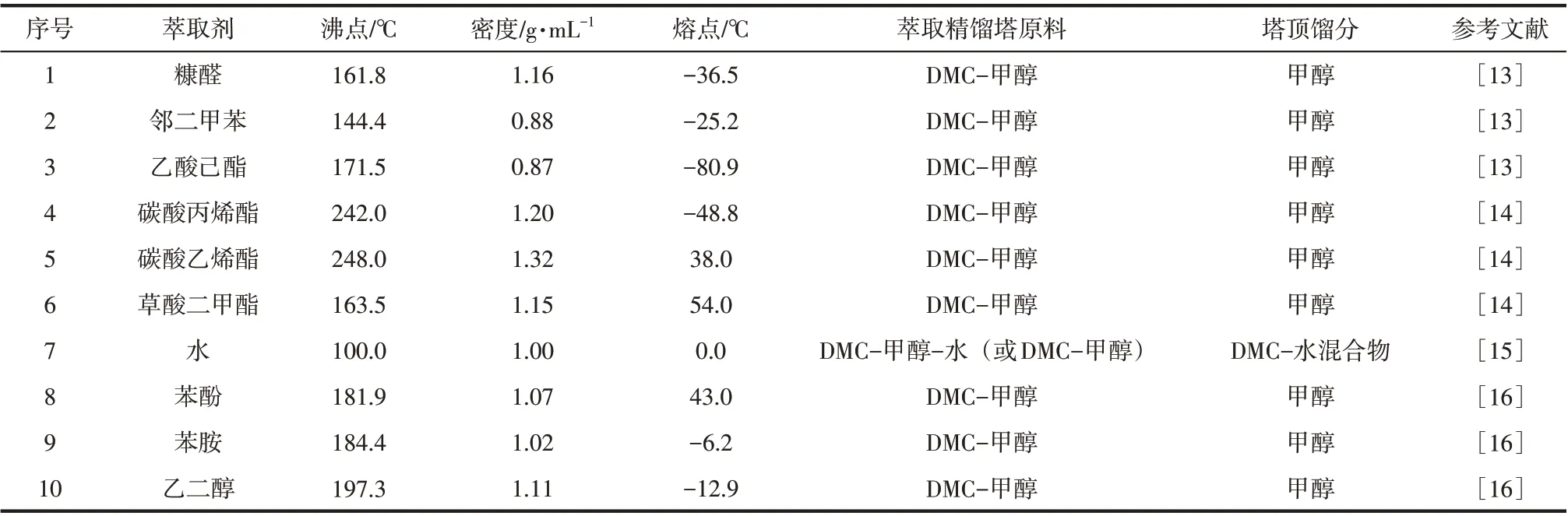

甲醇液相氧化羰基化合成DMC的粗產(chǎn)物經(jīng)過簡單分離會得到DMC-甲醇-水三元混合物,混合物中DMC-水以及DMC-甲醇均會形成二元共沸物[9]。體系中共沸物的存在不僅會增加分離難度,也會增加分離能耗。文獻(xiàn)[10-17]對DMC-甲醇二元共沸物的分離進(jìn)行了較全面的研究,主要方法有低溫結(jié)晶法、膜分離法、萃取精餾法、變壓精餾法以及共沸精餾法等。其中,變壓精餾法利用壓力變化會明顯改變共沸組成的原理,采用兩個不同操作壓力的雙塔流程實現(xiàn)共沸物的分離[17],不會引入第三組分,已應(yīng)用于工業(yè)化DMC-甲醇共沸物分離。對于DMC-甲醇-水三元混合物的分離目前文獻(xiàn)研究較少,僅有的報道是1976年在專利中提出采用水作為萃取劑進(jìn)行DMC-甲醇-水混合物的分離,發(fā)現(xiàn)萃取精餾塔塔頂餾分主要為沸點較高的DMC和少量水,塔釜主要為低沸點的甲醇和大量的水,發(fā)生了反向萃取精餾,但專利并未對萃取精餾分離過程和原理進(jìn)行分析研究[18-19]。表1總結(jié)了文獻(xiàn)[13-16]報道的用于萃取精餾分離DMC-甲醇的萃取劑的主要性質(zhì)、待分離混合物和萃取精餾塔塔頂餾分。可以發(fā)現(xiàn),選擇水作為DMC-甲醇-水三元混合物分離體系的萃取劑,可以避免引入新組分,塔頂?shù)玫紻MC和水的混合物,兩組分部分互溶[20],可以利用液液分相越過精餾邊界;且相對于其他萃取劑,水的沸點最低僅為100.0℃,這樣可以避免使用高溫?zé)嵩础?/p>

表1 不同萃取劑的基本性質(zhì)、適用混合物和萃取精餾塔塔頂產(chǎn)物

本文將利用Aspen Plus軟件對水作為萃取劑萃取精餾分離DMC-甲醇-水三元混合物進(jìn)行流程設(shè)計與工藝模擬優(yōu)化,旨在為DMC-甲醇-水(或DMC-甲醇)混合物分離的工業(yè)化實施提供科學(xué)指導(dǎo)。在不引入新組分的基礎(chǔ)上,對比萃取精餾和變壓精餾的分離結(jié)果。由于煤制乙二醇副產(chǎn)物粗產(chǎn)品和甲醇液相氧化羰基化合成DMC粗產(chǎn)品均含有DMC、甲醇、水[21],因此本文所研究工藝也可供煤制乙二醇副產(chǎn)物產(chǎn)品分離參考,具有很強的現(xiàn)實意義。

1 原料、分離要求、分離方法與年度總成本(TAC)計算方法

1.1 原料、分離要求、分離方法

本文分離工藝原料為甲醇液相氧化羰基化合成DMC的液相產(chǎn)物經(jīng)過脫除輕組分后得到的DMC-甲醇-水三元混合物,工藝設(shè)計處理量為1000kg/h,原料組成為m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5。產(chǎn)品控制目標(biāo)為DMC質(zhì)量分?jǐn)?shù)大于等于99.5%,水質(zhì)量分?jǐn)?shù)小于0.5%。甲醇質(zhì)量分?jǐn)?shù)大于等于99.5%,水質(zhì)量分?jǐn)?shù)小于0.5%。DMC回收率大于99.5%,甲醇回收率大于99.5%。

本文在熱力學(xué)參數(shù)回歸的基礎(chǔ)上,主要通過Aspen Plus模擬研究水萃取精餾工藝分離DMC-甲醇-水三元混合物。另外,通過模擬計算,對變壓精餾工藝與萃取精餾工藝進(jìn)行對比分析。DMC-甲醇-水的變壓精餾工藝是在文獻(xiàn)[12]報道的DMC-甲醇變壓精餾工藝模擬基礎(chǔ)上,通過增加脫水段來進(jìn)行模擬計算與優(yōu)化。

1.2 TAC計算方法

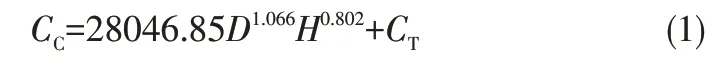

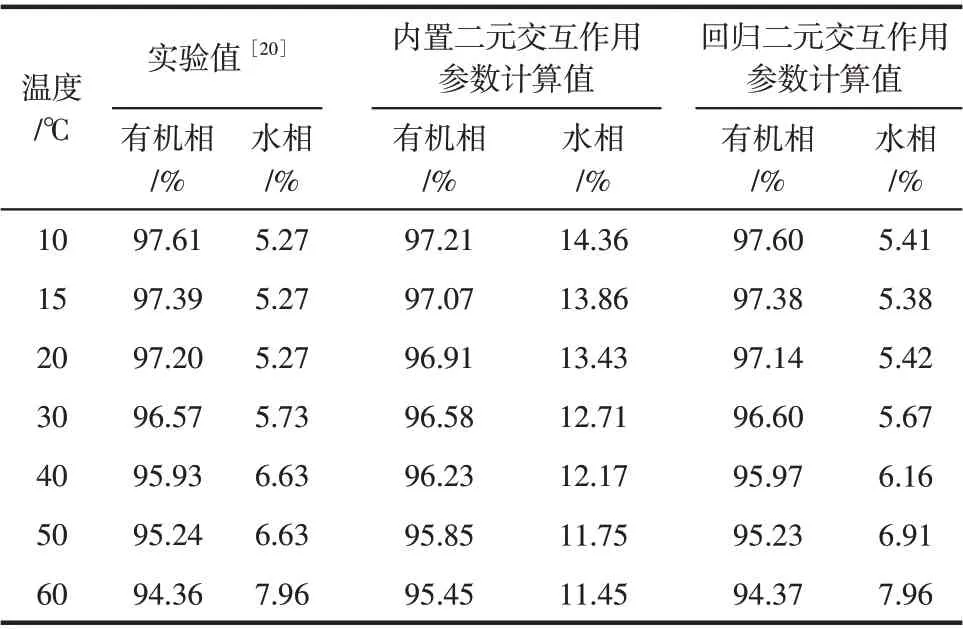

結(jié)合文獻(xiàn)[22-23],TAC由設(shè)備費(設(shè)備投資/設(shè)備回收期)和年度操作費用兩部分構(gòu)成,單位為USD/a。其中設(shè)備投資包括塔器費用CC和換熱器費用CE;年度操作費用包括蒸汽費用CR和冷卻水費用CW。本文設(shè)備材質(zhì)均為不銹鋼,設(shè)備回收期為5年,每年設(shè)備工作時間7200h。則以上各項費用可按式(1)~式(9)計算。

常壓塔

高壓塔

式中,U為傳熱系數(shù),對于再沸器為0.852 kW/(m2·℃),對于冷凝器為0.568kW/(m2·℃)[22];CS為蒸汽價格,160℃時CS=0.027792USD/(kW·h),264℃時CS=0.035568USD/(kW·h)[22];CH為冷卻水價格,CH=0.015948USD/(kW·h)[23]。

2 熱力學(xué)模型選用

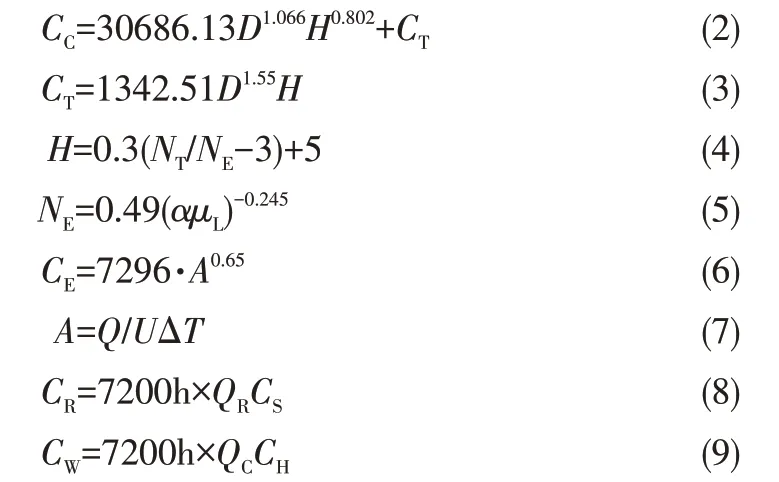

DMC-甲醇-水三元混合體系中,甲醇、水為強極性化合物,DMC為弱極性化合物,而且DMC有可能和甲醇、水形成部分互溶物。文獻(xiàn)[24-25]報道了DMC-甲醇、甲醇-水的UNIQUAC二元交互作用參數(shù),且計算數(shù)據(jù)與實驗數(shù)據(jù)具有很好的相關(guān)性,因此,選擇UNIQUAC作為本萃取精餾工藝中DMC-甲醇-水三元混合物強非理想溶液的氣-液-液三相平衡熱力學(xué)計算模型。但是UNIQUAC用于DMC-水的計算準(zhǔn)確性仍需進(jìn)一步確認(rèn)。使用軟件內(nèi)置UNIQUAC交互作用參數(shù)計算常壓下DMC-水混合物分相結(jié)果見表2,發(fā)現(xiàn)其與文獻(xiàn)[20]實驗結(jié)果偏差較大,為此,采用DMC-水混合物液液平衡實驗數(shù)據(jù)[20]回歸了DMC-水UNIQUAC模型的二元交互作用參數(shù)(表3),進(jìn)一步計算得到DMC-水液液平衡體系中DMC質(zhì)量分?jǐn)?shù)(表2),可見基于回歸參數(shù)的計算結(jié)果與文獻(xiàn)實驗結(jié)果基本一致,本文采用該二元交互作用參數(shù)進(jìn)行計算。

表2 101.325k Pa下DMC-水液液平衡體系中DMC質(zhì)量分?jǐn)?shù)

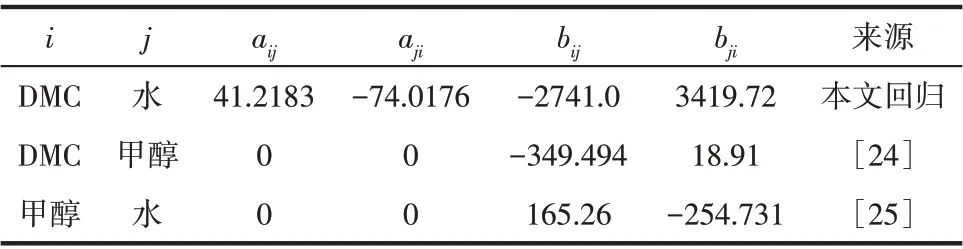

表3 UNIQUAC模型DMC-水、DMC-甲醇、甲醇-水混合物的二元交互作用參數(shù)

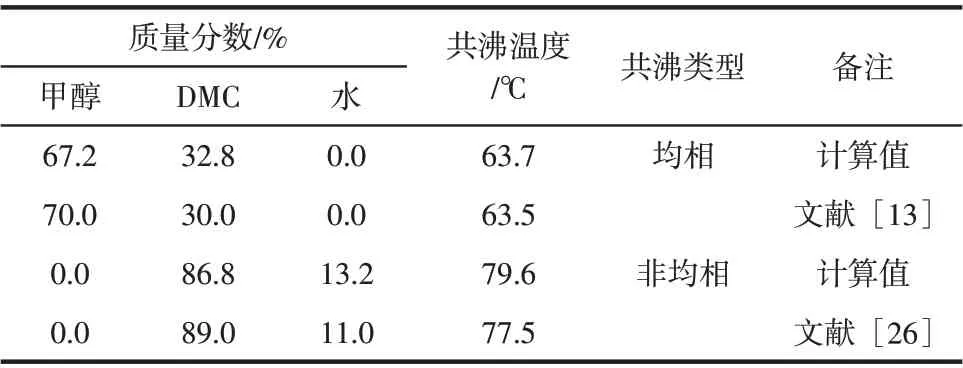

采用軟件計算得到DMC-甲醇-水三元混合物的共沸物的組成、共沸溫度與共沸物類型見表4。可見存在DMC-甲醇均相共沸物和DMC-水非均相共沸物,與文獻(xiàn)實驗值[13,26]基本一致。

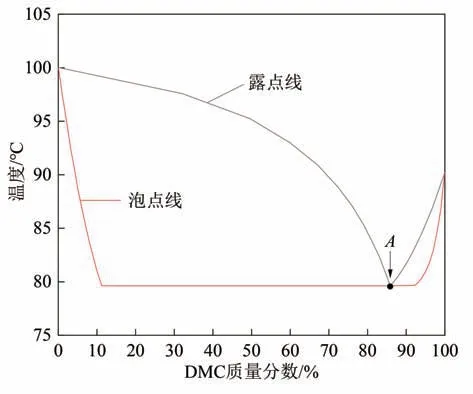

用Aspen Plus軟件計算得到的DMC-水在常壓下的二元相圖如圖1所示,圖中A點為水和DMC在101.325kPa下的共沸點(組成見表4),在此溫度下DMC-水混合物冷凝至液相后分為兩相,其中水相中DMC的質(zhì)量分?jǐn)?shù)為11.2%,有機相中DMC的質(zhì)量分?jǐn)?shù)為92.2%。由表3可知,隨著冷卻溫度降低,有機相中DMC的質(zhì)量分?jǐn)?shù)逐漸升高,可以獲得更好的分相效果。工業(yè)循環(huán)水供水溫度一般為30℃,當(dāng)液相過冷至40℃以下時,使用循環(huán)水冷卻換熱器傳熱溫差將減小,為避免使用低溫冷劑,增加公用工程成本,故精餾塔塔頂分相溫度設(shè)置為40℃。

表4 101.325kPa下DMC-甲醇-水體系中共沸物組成和溫度

圖1 DMC-水二元混合物在101.325kPa下的相圖

3 萃取精餾工藝分離原理

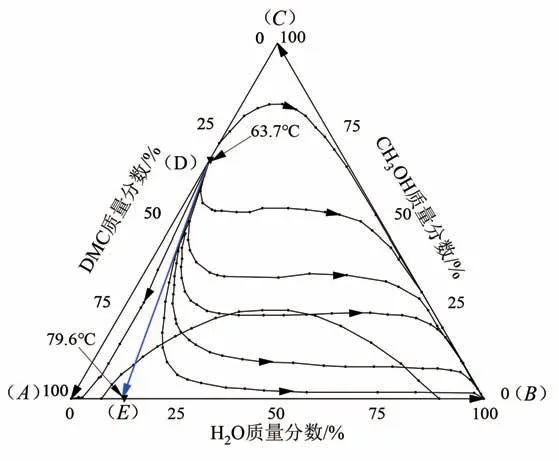

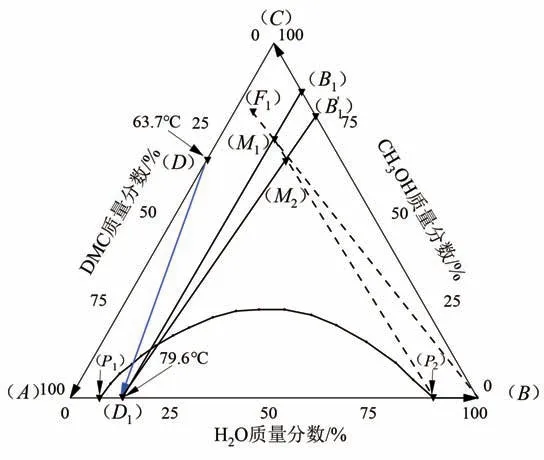

圖2是用Aspen Plus軟件計算得到的DMC-甲醇-水混合物在常壓下的三元氣-液-液平衡相圖,圖中三個頂點A、B、C分別表示DMC、水、甲醇純組分,點D為DMC-甲醇二元共沸點,此處甲醇的質(zhì)量分?jǐn)?shù)為69.3%,共沸溫度為63.7℃;點E為DMC-水的二元共沸點,此處DMC的質(zhì)量分?jǐn)?shù)為86.8%,共沸溫度為79.6℃。連接DE即為精餾邊界線,精餾邊界將相圖分成兩個精餾區(qū)域。三角形邊AB與弧形曲線圍成的封閉區(qū)域為液液兩相區(qū)。其余曲線表示蒸餾剩余曲線,箭頭指向溫度升高的方向。萃取精餾過程中,由于大量萃取劑從萃取精餾塔靠近頂部位置引入,導(dǎo)致水在原料進(jìn)料位置之上含量極高。從圖2對于三元體系剩余曲線的分析可知,當(dāng)分離物系中水含量極高時,蒸餾曲線基本貼近并平行于AB邊,塔頂總組成會根據(jù)塔板數(shù)的設(shè)置停留在兩相區(qū)內(nèi),通過分相作用,塔頂可獲得DMC含量較高的油相進(jìn)行采出,而水相回流至塔內(nèi)從塔釜采出。

圖2 DMC-甲醇-水三元混合物在101.325kPa下的相圖

Yeh等[18]在研究丙酮(沸點56.1℃)-甲醇(沸點64.7℃)共沸物萃取精餾過程中發(fā)現(xiàn),采用丙酮的同系物作為萃取劑時,減小了丙酮的揮發(fā)度,使高沸點的甲醇主要由塔頂采出,低沸點的丙酮主要由塔釜采出,發(fā)生了反向萃取精餾。文獻(xiàn)[27-28]研究了氯苯萃取精餾分離丙酮-甲醇混合物,同樣發(fā)生反向萃取精餾。由于水和甲醇為強極性化合物,易生成氫鍵[29],當(dāng)用水作為萃取劑萃取精餾分離DMC-甲醇(或DMC-甲醇-水)混合物時,水的加入會使DMC對甲醇的相對揮發(fā)度增大,發(fā)生反向萃取精餾,使沸點較高的DMC和少量的水由萃取精餾塔塔頂進(jìn)入分相罐,而沸點較低的甲醇和大部分水作為重組分通過塔底進(jìn)入甲醇回收塔。萃取精餾塔塔頂餾分中DMC的質(zhì)量分?jǐn)?shù)最大為86.8%。由圖2可知,萃取精餾塔塔頂DMC和水的混合物經(jīng)過冷卻后會分成兩相,因此可以較容易實現(xiàn)水和DMC的分別富集分離。可見,采用水作為DMC-甲醇-水混合物的萃取劑既可以避免引入新組分,而且形成的DMC-水混合物為非均相,容易分離,簡化了分離過程,可以降低分離過程能耗。

4 萃取精餾工藝流程設(shè)計

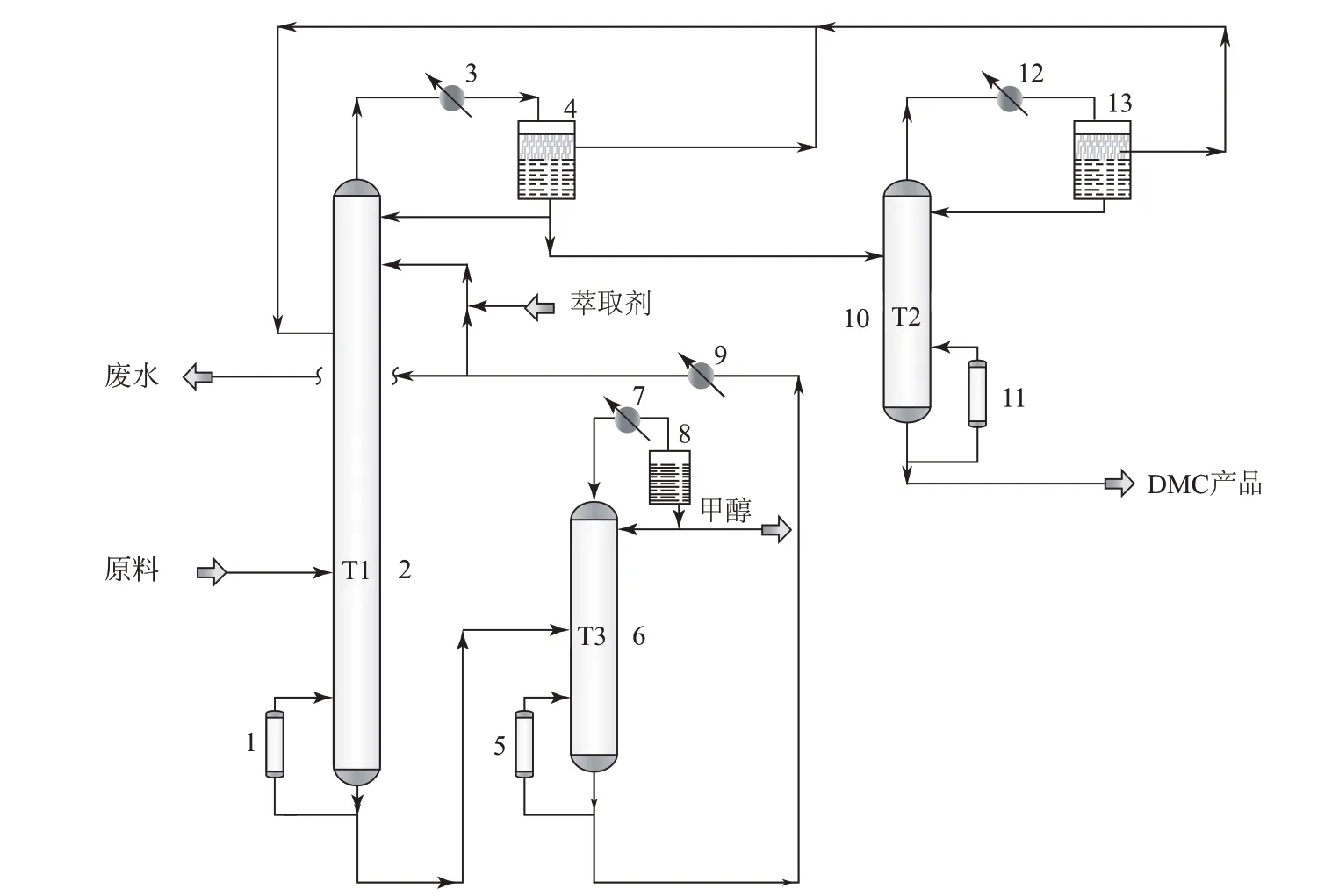

一般的萃取精餾工藝包含兩臺精餾塔,一臺為萃取精餾塔,另一臺為萃取劑回收塔。經(jīng)過前面分離原理分析可知,本萃取精餾塔塔頂?shù)玫降牟⒎羌僁MC,而是DMC與水的非均相混合物,為了得到合格的DMC產(chǎn)品,需要增加一臺DMC脫水塔,利用DMC和水的混合物分相的特性進(jìn)行水分脫除。基本工藝流程如圖3所示,包含3臺精餾塔,分別是萃取精餾塔(T1)、DMC脫水塔(T2)、甲醇精餾塔(T3),萃取劑從T1靠近塔頂?shù)奈恢眉尤耄唤M成為m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5的原料從位于萃取劑引入口下部適當(dāng)位置加入T1,T1塔頂餾分為DMC和水為主的混合物,含有微量甲醇,塔釜為甲醇和水的混合物。T1塔頂?shù)玫降幕旌衔锢淠窒嗪螅袡C相1富含DMC,一部分回流,一部分去T2脫水精制,水相1含少量DMC,返回T1繼續(xù)精制;T1塔釜甲醇和水的混合液去T3精制;T2塔頂?shù)玫紻MC和水為主的混合物冷凝分相后,有機相2富含DMC,全部作為回流液返回T2,水相2含少量DMC,返回T1精制;T2塔釜得到DMC產(chǎn)品。甲醇和水的混合物經(jīng)過T3精制,塔頂?shù)玫郊状籍a(chǎn)品,塔釜為廢水,冷卻后一部分作為萃取劑返回T1,另一部分去污水處理。

圖3 水萃取精餾分離DMC-甲醇-水工藝流程

圖4為水萃取精餾分離DMC-甲醇-水流程的三角相圖。DD1為精餾邊界線,原料組成為m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80.0∶4.5,位于圖中F1,萃取精餾塔穩(wěn)態(tài)過程建立中隨著體系中水的加入,組成沿著虛線F1B向B移動,當(dāng)移動到M1時,假設(shè)此時為分離所需初次的萃取劑用量,連接D1和混合點M1延長D1M1交BC于B1,則D1表示T1塔頂?shù)酿s出液,B1表示T1塔底的釜液。D1組成的混合物泡點冷凝后分相,P1表示富含DMC的有機相,作為T2的原料;理想狀態(tài)下T2塔頂也得到組成與D1相同的混合物,塔釜則為質(zhì)量分?jǐn)?shù)100%的DMC,T2物料平衡可用AB線上D1(塔頂組成)、P1(進(jìn)料組成)、A(釜液組成)三點表示。P2表示含有少量DMC的水相,返回T1的水相與M1物料混合,假設(shè)混合平衡點為M2,同理連接D1和M2并延長交AB于B'1,若此時達(dá)到穩(wěn)定操作,B'1即為T1塔底的最終物料組成點,同時也是T3的進(jìn)料,理論上T3塔頂可得到質(zhì)量分?jǐn)?shù)100%的甲醇產(chǎn)品,可用C表示,塔釜可同時得到質(zhì)量分?jǐn)?shù)100%的水,由B表示。

圖4 水萃取精餾分離DMC-甲醇-水三角相圖

5 工藝模擬優(yōu)化

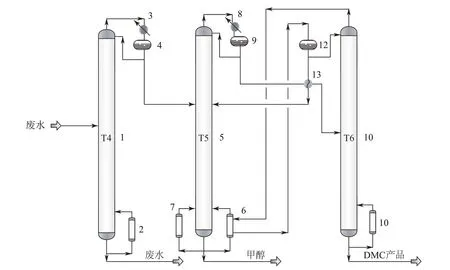

為了對比分析,設(shè)計了帶前置回收塔(以脫除原料中的水為目的)的部分熱集成變壓精餾工藝,流程如圖5所示,包含3臺精餾塔,分別是回收塔(T4)、低壓塔(T5)、高壓塔(T6)。首先將組成為m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5的原料引入T4,T4塔頂餾分為甲醇和DMC混合物,其組成為m(DMC)∶m(CH3OH)=16.1∶83.9,通入T5,塔釜主要為含有極少量甲醇的水。T5塔頂?shù)玫郊状假|(zhì)量分?jǐn)?shù)為70.8%的DMC-甲醇混合物作為T6進(jìn)料,T5塔釜則為回收的甲醇。T6塔頂?shù)玫郊状假|(zhì)量分?jǐn)?shù)82.8%的DMC-甲醇?xì)庀嗷旌衔铮瑲庀嗬淠龝r,首先給T5再沸器提供部分再沸需要的熱量,冷凝后的液相一部分作為回流液返回T6,另一部分與T6進(jìn)料進(jìn)行換熱去T5繼續(xù)精餾,T6塔釜則為提純得到的DMC產(chǎn)品。

圖5 DMC-甲醇-水變壓精餾分離工藝流程

本文用Radfrac模型模擬流程中的精餾塔,收斂方法為強非理想溶液(strongly non-ideal liquid)。由于T1與T3內(nèi)部部分區(qū)域出現(xiàn)分相,因此選擇氣-液-液(vapor-liquid-liquid)描述內(nèi)部的相態(tài),其余精餾塔選擇氣-液(vapor-liquid)選項。

在原料組成和分離要求相同條件下,以再沸器負(fù)荷最低為目標(biāo),采用文獻(xiàn)[30]的優(yōu)化方法對T1、T2、T3、T4、T5、T6總理論板、原料進(jìn)料位置、回流比、萃取劑進(jìn)料位置和萃取劑進(jìn)料量等關(guān)鍵參數(shù)進(jìn)行優(yōu)化計算。其中,得到的T1液相組成隨精餾塔板的分布曲線,如圖6所示。

圖6 T1液相組成隨精餾塔塔板(從塔頂開始)分布

從圖6(a)可以發(fā)現(xiàn),T1第1~4塊板為溶劑回收段,萃取劑進(jìn)料板之上靠近塔頂液相中水的含量逐漸降低,導(dǎo)致DMC含量出現(xiàn)波動,之后越靠近塔頂?shù)奈恢茫珼MC含量也越高,最終在塔頂含量達(dá)到78.9%,因此該組成的混合物在塔頂冷凝后出現(xiàn)液液分相。T1的第2~17塊板液相中水的含量高于84.6%,此過程水的萃取作用明顯,從圖6(b)可以發(fā)現(xiàn)DMC含量沿塔板迅速降低。此外,從圖6(a)還可以發(fā)現(xiàn),原料進(jìn)料改變了塔板液相組成,18塊塔板往下甲醇和DMC含量明顯增加,但隨后DMC含量逐漸降低,在24塊板后下降趨勢已不明顯。圖6(b)則說明原料經(jīng)過T1后實現(xiàn)了DMC與甲醇的初步分離。

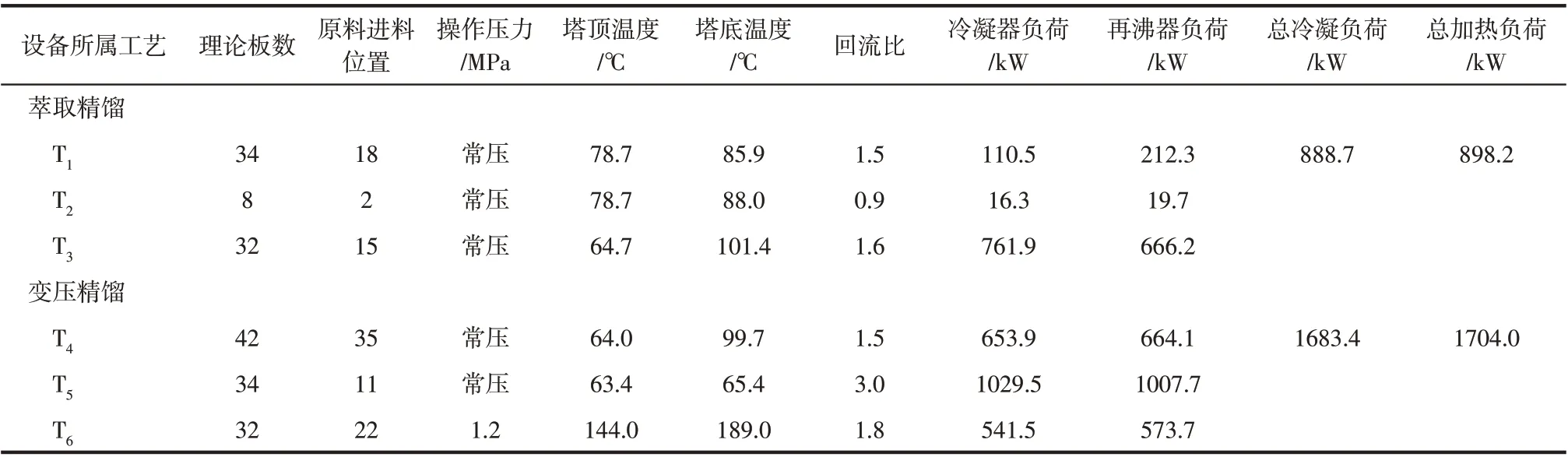

萃取精餾工藝與熱集成后的變壓精餾工藝計算結(jié)果見表5。其中T1萃取劑進(jìn)料位置為第5塊板,分相后水相進(jìn)料位置為第10塊板,萃取劑流量為2500kg/h;從T6返回T5的物流與原料進(jìn)料位置一致。

由表5可知,水萃取精餾工藝操作溫度較溫和,最高工作溫度為甲醇精餾塔T3塔釜溫度101.4℃,最低工作溫度為64.7℃;而變壓精餾工藝操作溫度較高,高壓塔T6塔釜的工作溫度最高,達(dá)到了189.0℃,因此需要中壓飽和蒸汽給再沸器加熱。另外,變壓精餾高壓塔工作壓力為1.2MPa,其附屬設(shè)備亦需在此壓力下操作,因此對設(shè)備加工要求比萃取精餾工藝的更高。由表5還可以看出,對于變壓精餾工藝,考慮熱集成后工藝的熱負(fù)荷仍然比萃取精餾工藝的高,為萃取精餾工藝的1.90倍。

表5 萃取精餾與熱集成后變壓精餾工藝模擬結(jié)果

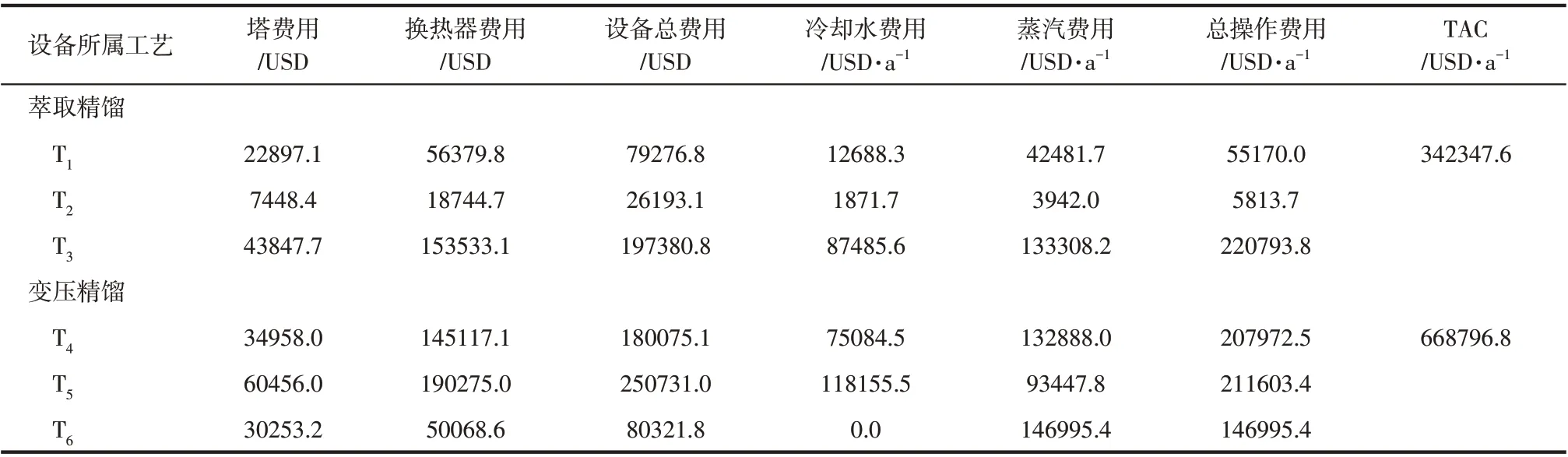

表6給出了萃取精餾工藝與熱集成后的變壓精餾工藝的關(guān)鍵設(shè)備投資、操作費用以及TAC結(jié)果。可以發(fā)現(xiàn),萃取精餾工藝年總操作費用為281777.5USD/a,占整個萃取精餾工藝TAC的82.3%;相應(yīng)的變壓精餾工藝值分別為566571.3USD/a和84.7%。同時變壓精餾工藝TAC為萃取精餾工藝的1.95倍,年總操作費用為萃取精餾工藝的2.01倍。萃取精餾工藝設(shè)備總費用合計為302850.7USD,而變壓精餾工藝設(shè)備總費用合計為511127.9USD,由于后者需要大量的物流在T5和T6間循環(huán),所以導(dǎo)致設(shè)備投資較萃取精餾工藝明顯增加。

表6 萃取精餾與熱集成后變壓精餾工藝經(jīng)濟核算結(jié)果

綜上所述,采用水作為萃取劑的萃取精餾工藝與變壓精餾工藝一樣,均需要三塔精餾操作,工藝復(fù)雜程度接近,且均不會給待分離混合物引入新組分,可以得到質(zhì)量分?jǐn)?shù)高于99.5%的DMC產(chǎn)品。但水萃取精餾工藝分離過程最高溫度僅為101.4℃,遠(yuǎn)低于變壓精餾工藝高壓塔的189.0℃,操作溫度更溫和;水萃取精餾工藝三塔操作壓力均為常壓,較變壓精餾工藝高壓塔(1.2MPa)設(shè)備加工要求低;水萃取精餾工藝的總能耗和TAC較變壓精餾工藝分別節(jié)約了47.2%和48.8%,降低了工藝能耗與生產(chǎn)成本。

6 結(jié)論

針對甲醇液相氧化羰基化合成DMC的液相產(chǎn)物中DMC-甲醇-水的三元混合物分離問題,本文設(shè)計和計算分析了水作為萃取劑的三塔萃取精餾分離工藝。主要結(jié)論如下。

(1)UNIQUAC模型在Aspen Plus模擬工藝中能夠準(zhǔn)確計算DMC-甲醇-水混合體系的熱力學(xué)參數(shù)。

(2)水作為萃取劑通過反向萃取精餾分離DMC-甲醇-水化合物,沸點較高的DMC和少量水由塔頂餾出,而沸點較低甲醇和大部分水由塔底采出,從而實現(xiàn)DMC和甲醇的有效分離,避免形成DMC-甲醇二元共沸物,DMC純度可達(dá)99.5%。

(3)水作為DMC-甲醇-水混合物的分離萃取劑,避免了引入新組分對產(chǎn)品質(zhì)量的影響。相同分離要求下,與三塔變壓精餾工藝相比,水萃取精餾工藝采用常壓和低溫操作,設(shè)備要求低,其總能耗和生產(chǎn)成本分別節(jié)約了47.2%和48.8%,對甲醇液相氧化羰基化合成DMC或煤制乙二醇副產(chǎn)物DMC分離精制提供新思路。

符號說明

A——換熱面積,m2

CH——冷卻水價格,USD/(kW·h)

CS—— 蒸汽價格,USD/(kW·h)

CT——塔盤費用,USD

D——塔徑,m

H——塔高,m

NE——塔板效率

NT——理論板數(shù)

Q——換熱器熱負(fù)荷,kW

QC——冷凝器熱負(fù)荷,kW

QR——再沸器熱負(fù)荷,kW

U—— 傳熱系數(shù),kW/(m2·℃)

ΔT——傳熱溫差,℃

μL—— 液體黏度,cP

α——相對揮發(fā)度