變壁厚銅鋅合金管激光熔覆應力場數值模擬分析

魏坤坤,黃 勇,,郭 輝 ,李 強 ,馬文濤

(1.新疆農業大學 機電工程學院,新疆 烏魯木齊 830052;2.新疆工程學院 機電工程學院,新疆 烏魯木齊 830023)

0 引言

銅和銅合金是與人類生活和工業生產有著緊密聯系的重要金屬材料之一,它具有優良的導電導熱性能、耐腐蝕性能和良好的機械加工性能等,被廣泛應用于交通運輸、冶金、微電子以及國防工業等領域[1-3],但是純銅和銅鋅合金在硬度和耐磨性方面性能較差,影響了它的實際應用[4]。采用表面強化技術可以提高銅合金的硬度和耐磨性能,而目前表面改性技術主要有電鍍、熱噴涂和激光熔覆技術。電鍍技術具有一定的局限性,如制備周期長、鍍材有限、污染環境等[5];熱噴鍍技術與基體是機械結合不是冶金結合,因為結合強度低,受到較大摩擦時會出現剝落問題[6];激光熔覆技術可以制備與基體冶金結合的涂層,使表面結合強度達到最大,同時該技術具有功率大、能量集中、快速融化基體和粉末快速凝固、綠色無污染等優良特性,目前在表面強化和修復中得到廣泛應用[7-9]。通過對銅基體預熱300 ℃后使用CO2激光器在3.2 kW輸出功率下獲得了冶金結合的熔覆層,可知預熱可以提高銅基體對激光的吸收率從而降低激光熔覆的功率,但溫度過高可能會導致銅合金基體性能的降低,甚至會造成薄壁銅基體熔穿[10,11]。

在壁厚為3 mm和10 mm組成的不同壁厚型銅鋅合金圓管的外圓表面進行激光熔覆,由于零件的壁厚不同,零件的冷卻速度也不相同,而激光熔覆后的殘余應力一般與熔覆零件的溫度場有關,被熔覆零件區域的溫度如果短時間內快速上升然后又快速下降,會造成被熔覆零件發生熱膨脹,熱膨脹過大會造成裂紋。引成熱膨脹的原因與溫度、材料熱膨脹系數有關,被熔覆零件的結合區由于基材和熔覆材料不同,兩者的熱膨脹系數也不同,造成的熱膨脹程度也不同,當熱膨脹程度差距過大會使被熔覆零件在熔覆區域產生熱應力,嚴重者出現裂紋。熔覆層在冷卻的同時,由于基材和熔覆材料的不同會發生相變和體積變化,從而產生相變應力。由于熱應力和相變應力的存在以及熔覆區域材料的膨脹系數不同會產生應力殘留,可能使熔覆區域產生裂紋。被熔覆區域的溫度先急速升高又快速降低,在這個過程中當內部的殘余應力超過被熔覆零件本身的屈服強度極限時,會造成熔覆區域變形。

由于被熔覆零件材料為銅鋅合金,同時又是變壁厚零件,它在低溫時激光吸收率較低,故先對其進行預加熱,當基材加熱到300 ℃時熔覆效果最好,同時能消除部分殘余應力。用此時的溫度做熔覆標準,制定熔覆工藝路線,忽略其他外界因素的影響。

1 公式表達式的建立

1.1 應力場熱源模型

熔覆表面加載激光熱源類似高斯熱源模型,用高斯函數分布,表示為:

(1)

其中:q(r)為熱流密度,J/(m2·s);Q為單位時間實際吸收的熱能,W;R1為激光有效加熱半徑,mm;r為熱影響范圍上某點距加熱中心的距離,mm。

1.2 基體激光吸收率公式

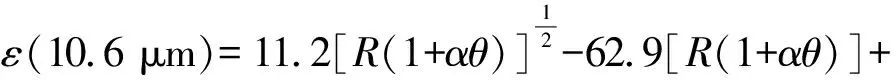

其激光波長為10.6 μm時銅鋅合金的激光吸收率計算公式:

(2)

其中:ε為材料的激光吸收率;R為材料的電阻率,Ω·m;α為材料電阻溫度系數,℃-1;θ為材料當前溫度,℃。

從式(2)中可知激光吸收率與溫度有關,溫度越高吸收率越高。

2 有限元模型的建立

2.1 材料屬性

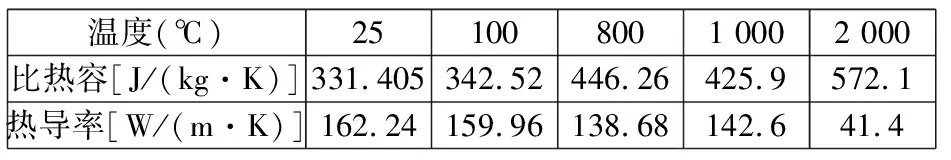

應力場模型建立前需要先設定材料的物理參數,銅鋅合金的熱物理參數見表1。

表1 銅鋅合金熱物理參數

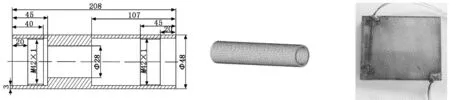

2.2 網格的劃分和求解

為了求解精確和提高模型精確度選擇使用8節點六面體網格單元。模型尺寸以實際測量為基準進行取整優化,為了節省求解時間和資源,熔覆層以矩形圓環進行模擬,對銅管網格進行粗略劃分,對熔覆層網格進行精細劃分,零件尺寸和有限元網格劃分分別如圖1和圖2所示。

2.3 熔覆實驗

數值模擬前探究溫度對銅鋅合金激光吸收效果的影響。用金屬膠將熱電偶末端固定在銅鋅板上,常溫下對銅鋅板進行熔覆,無法形成熔池,只在表面形成了部分機械結合熔覆層渣。通過陶瓷加熱片對銅鋅板進行預熱處理,用熱電偶檢測銅鋅板實時溫度,由于受周圍溫度環境影響和銅鋅板散熱快,當溫度在100 ℃、200 ℃左右時都無法形成有效熔池。當熱電偶溫度顯示350 ℃左右時進行熔覆,由于沒有陶瓷加熱片的包裹加熱,進行熔覆時銅鋅板溫度已經降到300 ℃左右,此時在銅鋅板上形成了有效的熔覆層。由此得出當銅鋅板溫度低時激光吸收率低,不能形成有效熔池,當預熱到300 ℃左右時銅鋅合金的激光吸收率增加,可以進行熔覆。銅鋅合金板熔覆實驗結果如圖3所示。

圖1 零件尺寸 圖2 有限元網格劃分 圖3 銅鋅合金板熔覆實驗

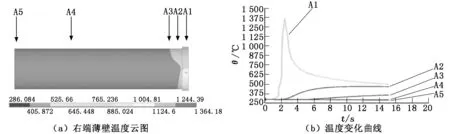

2.4 溫度場分析

由前面實驗數據得出當溫度預熱到300 ℃時熔覆效果較好,所以進行溫度場分析時以溫度300 ℃為起點分析。該零件的兩端為薄壁、中間為厚壁,得到的分析結果如圖4和圖5所示。由圖4可以看出,薄壁區域溫度場最高溫度在1 360 ℃左右,熔池的溫度在1 300 ℃左右,且溫度下降趨勢與高斯熱源模型相似。由圖5可以看出,厚壁區域溫度場最高溫度為1 370 ℃左右,熔池的溫度在1 100 ℃左右。薄壁與厚壁熔池溫度相差200 ℃,分析原因是由于輸入的熱量大致相同,厚壁部分分攤的熱量不同,導致厚壁熔池溫度略低于薄壁。

圖4 薄壁單道溫度場模擬

圖5 厚壁單道溫度場模擬

3 激光熔覆應力場分析

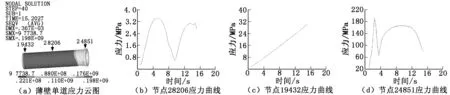

3.1 薄壁應力場分析

在進行求解前對零件添加固定約束,將求得的溫度場作為載荷物理量進行應力場求解,設置初始溫度300 ℃。基于以上分析得到銅鋅合金管單道熔覆后薄壁處的應力分布,如圖6所示。由圖6可知:最大應力在被熔覆區域和熱影響區,在固定端有較小的應力集中,但遠小于被熔覆端;節點24851的應力值最高為198 MPa,原因是激光束照射基體時輸入大量的熱量,使基體快速升溫和冷卻產生了熱應變和相應變,基體和熔覆層材料不同所以他們的膨脹系數不同也會產生應力;節點28206受基體升溫也出現應力,但與節點24851相比基本可以忽略不計;而節點19432處于固定端,離熔覆端較遠,沒有后續熱量輸入,處于自然冷卻且一直與夾具熱交換,受到夾具固定阻止了零件的形變,故應力有不斷上升趨勢。

圖6 薄壁應力分布

3.2 厚壁應力分析

厚壁應力分布如圖7所示。由圖7可知:應力集中最大的區域在熔覆層和基材連接部分,由于熔覆層和基體材料不同,所以熱膨脹系數不同,零件厚度不同導致溫度分布不均勻會產生熱應力,嚴重時會在被熔覆區域產生裂紋影響熔覆的質量;節點28206在熔覆完成一圈之后最大應力達到196 MPa左右,主要原因是零件熔覆結束后沒有熱量的持續輸入所以溫度快速降低,零件厚度不同導致溫度下降不均勻,出現應力集中;節點19432位于左端固定薄壁處,熔覆時向兩端導熱,由于卡具和零件材料不同、熱膨脹系數不同,所以出現了應力值上升,左端薄壁區域的應力明顯小于厚壁區域;而在右端薄壁沒有固定約束的24851節點處應力值很小,與厚壁熔覆區域相比可忽略不計。由此可以得知,在厚壁部分進行熔覆時應力的大小與材料屬性、溫度、約束有關。

圖7 厚壁應力分布

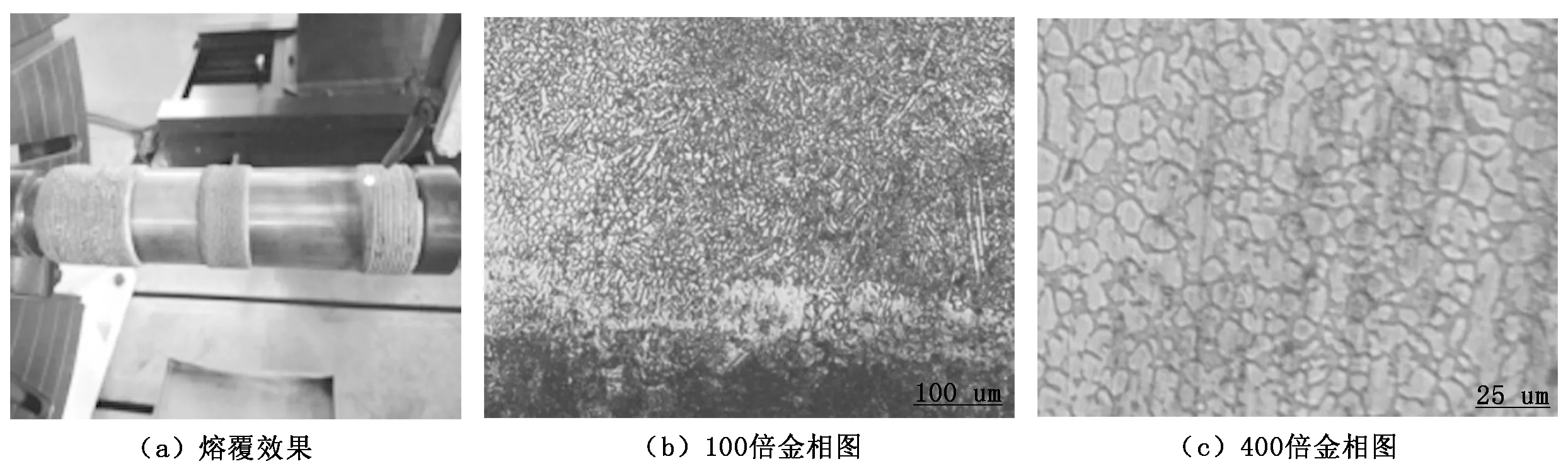

4 激光熔覆實驗

由上述得出最佳熔覆工藝方案,先熔覆兩端薄壁最后熔覆中間厚壁部分。熔覆參數的設定為:厚壁端激光功率1.5 kW,掃描速度0.005 m/s,壁厚進行連續熔覆;薄壁端激光功率1.2 kW,掃描速度為0.005 m/s,由于薄壁所以降低激光功率以免造成熔穿,進行間隔熔覆以免溫度過高。熔覆后的零件熔覆層厚度均勻無明顯裂紋和氣孔,熔覆層與基材結合良好,達到實驗的要求。熔覆圖和金相顯微圖如圖8所示 。

圖8 熔覆圖和金相顯微圖

5 結論

(1) 建立了變壁厚激光熔覆模型,模型求解結果和熔覆后的實驗結果相一致。薄壁區域和厚壁區域應力明顯不同,厚壁區域節點應力大于薄壁區域節點應力,且在沒有約束薄壁部分應力較小。

(2) 分析了熔覆區域材料的不同導致的熱應力不同,薄壁區域應單道熔覆以避免熱量聚集造成應力集中,從而導致裂紋和氣孔出現甚至造成基體熔穿。厚壁區域可以進行多道連續熔覆,厚壁區域抵抗屈服強度能力較大,表面熔覆結果良好,無明顯裂紋和氣孔,達到我們需要的效果。得出的結果驗證了熔覆方法的正確性和可行性。

(3) 制定了熔覆變壁厚零件的最佳工藝路線,給后續的研究提供了思路和方法。

(4) 通過對零件實驗前的預熱,解決了銅鋅合金在低溫時對激光吸收率低的問題,在低功率下對薄壁進行單道熔覆,高功率下對厚壁進行多道連續熔覆,制備出了與基體冶金結合良好的熔覆層,熔覆層組織致密、無氣孔和裂紋等缺陷。