基于UG的底座結構件注射成型模具設計

楊太德,王 洋

(1.連云港職業技術學院機電工程學院,江蘇連云港222006;2.亞普汽車部件股份有限公司油管分廠,江蘇揚州225009)

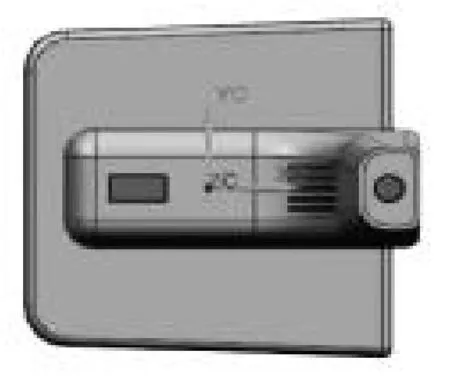

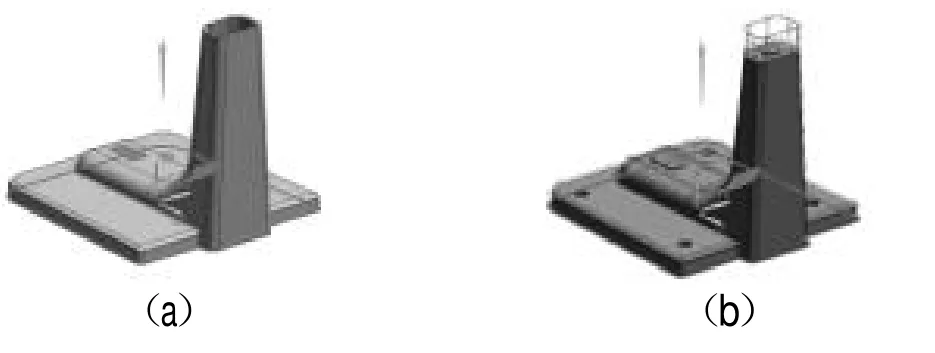

近年來,塑料模的數字化設計得到了快速發展。UG是一款融合了實體造型、曲面造型和線框模技術的大型CAD/CAE/CAM軟件,利用UG可以進行模具的設計、分析并自動編制加工程序。圖1所示塑件是某款家用臺燈上的底座結構件,材料為PC,該塑件屬于較典型的深腔不對稱盒形類零件。基于UG NX 10.0 Mold Wizard設計結構合理、適應大批量生產、安全可靠、高效率的注射模,加工中需要解決的設計難點是型腔布局、推出機構的設置、冷卻水道的布置等諸多方面。

圖1 塑件

由于PC塑料密度小,成型溫度范圍寬,水敏性強,流動性差,因此,加工前物料必須干燥處理[1]117。模具一般應通過加熱控制在90℃~110℃[2]14,澆注系統以大尺寸、短流程為優選方案[3]228。

1 型腔布局

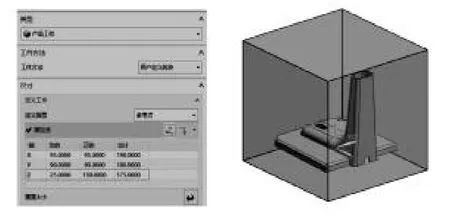

1.1 定義型腔、型芯的插入工件

通過參考點方式,修改工件的尺寸,x軸方向以底面中心點對稱且總長為190mm;y軸方向以底面中心點對稱且總長為180mm;z軸方向總長為175mm,如圖2所示。

圖2 工件尺寸的定義

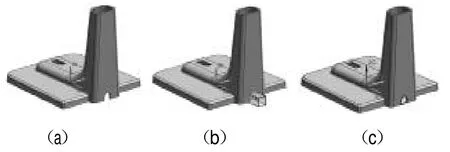

1.2 型腔布局

考慮到經濟性、生產效率及客戶要求,塑件采用一模四腔。通過線性型腔布局,獲得如圖3(a)所示的型腔布置方式。該方案左右兩側的塑件由于充模路徑不同致使充模時間有差異,影響塑件的成型質量。通過型腔布局變換,可以獲得如圖3(b)、3(c)所示的兩種型腔布置方式。如圖3(b)所示的方案,充模路徑最長,塑料熔體流動性下降最多,塑件容易出現冷疤或充填不足現象,不利于不對稱深腔類塑件成型。如圖3(c)所示的方案,深腔部分充模路徑最短,充模壓力和熔體流動性下降最少,是合理的型腔布局方案[4]。

圖3 型腔布置

2 型腔、型芯設計

2.1 塑件U形槽的補片

利用包容體工具,創建長方體塊。通過修剪體及布爾差運算,完成塑件上U形槽的補片,如圖4所示,把補片體定義到型芯。

圖4 塑件槽的補片

2.2 塑件孔的補片

利用曲面補片工具,對塑件上的方孔、圓孔、長圓形孔補片,如圖5所示。

圖5 塑件孔的補片

2.3 塑件表面分析

通過模具分型工具→檢查區域,對未定義的區域根據特征分別指定到型腔和型芯。型腔表面區域定義的結果如圖6(a)所示,型芯表面區域定義的結果如圖6(b)所示。

圖6 型腔、型芯表面區域定義

2.4 定義型腔、型芯區域

定義型腔、型芯區域設置時創建區域和創建分型線;通過有界平面創建分型面;編輯分型面和曲面補片,把曲面補片添加為分型面。通過上述步驟,所定義的型腔如圖7(a)所示,所定義的型芯如圖7(b)所示。

圖7 型腔、型芯

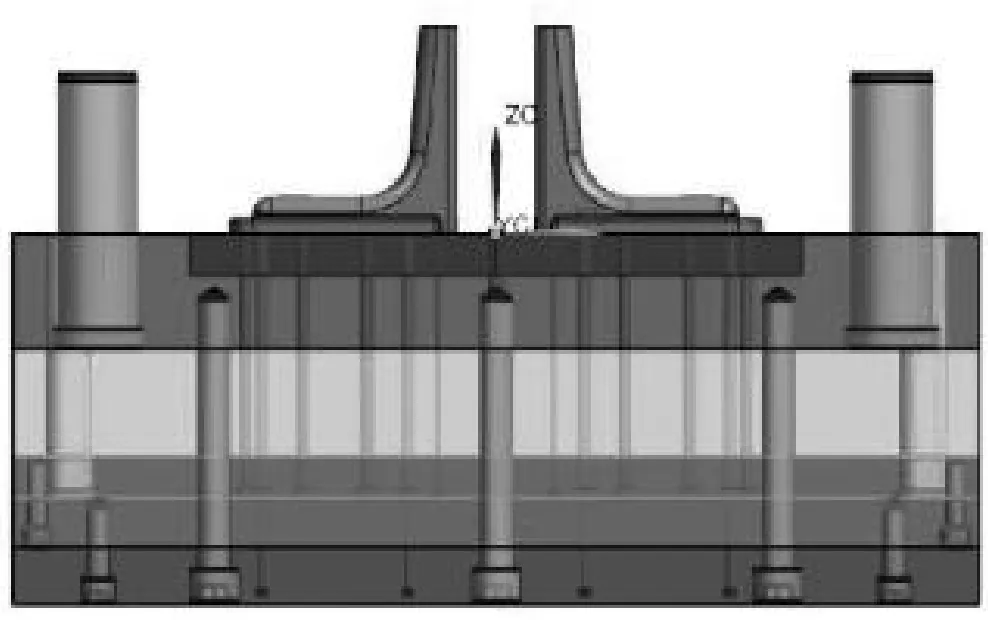

3 模具結構設計

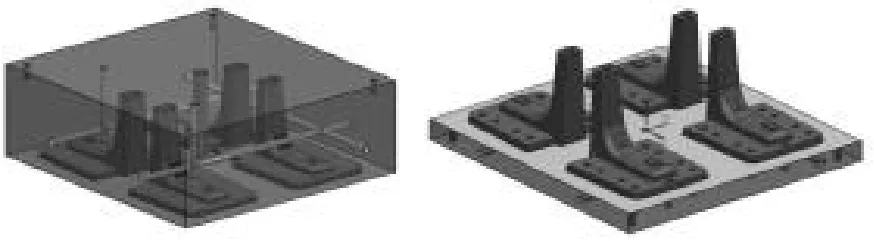

3.1 模架的選用

一模四腔的模仁鑲塊尺寸380mm×360mm×175mm,因此在模架庫中選擇LKM_SG CI5560,A板厚180mm,B板厚70mm的標準模架。

3.2 推出機構的設計

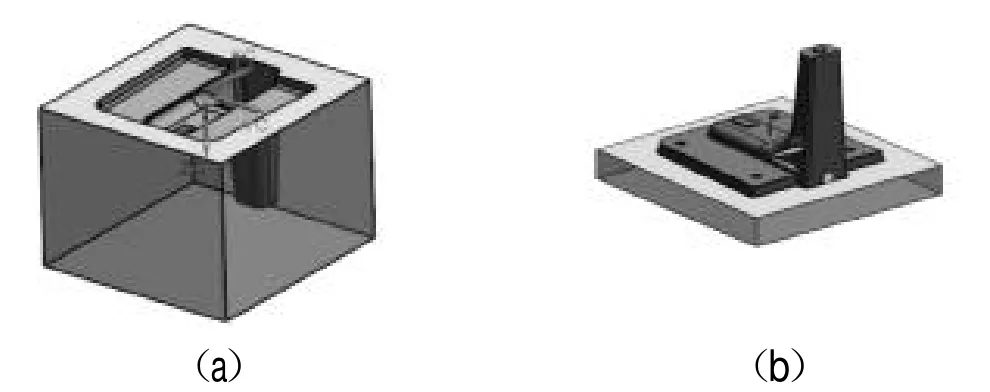

根據產品特征,采用頂管及頂桿連合頂出,在深型腔處另設置一組小頂桿。因為是一模四腔,因此,頂桿、頂管布置時要選擇“塑件_prod_*”為目標位置,拉料桿布置時要選擇“塑件_layout_*”為目標位置。頂桿的長度需要根據型芯表面到推桿底板上平面的距離來確定。推出機構各零件的尺寸見表1。

表1 推出機構零件尺寸 單位:mm

通過頂桿后處理,對頂管、頂桿的頂面進行修剪。經過修剪處理后,頂出機構與型芯工作表面平齊。設計的模具推出機構如圖8所示。

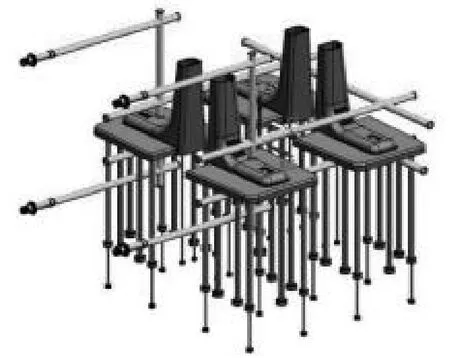

圖8 推出機構

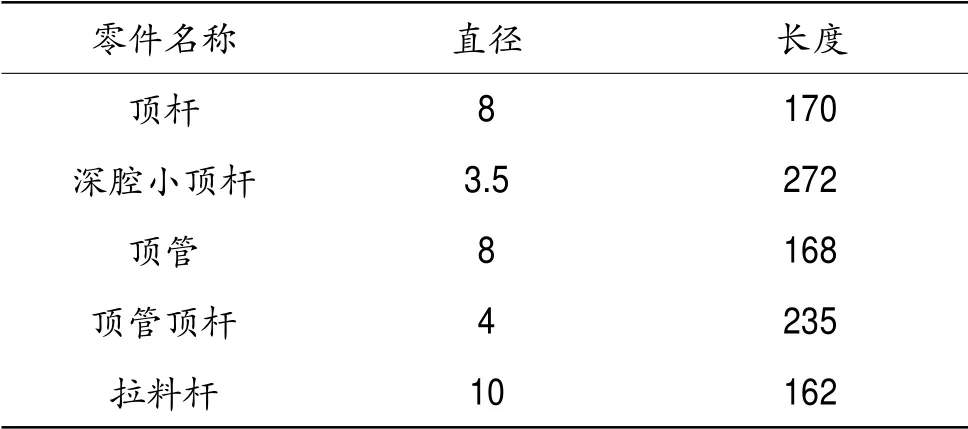

3.3 冷卻系統設計

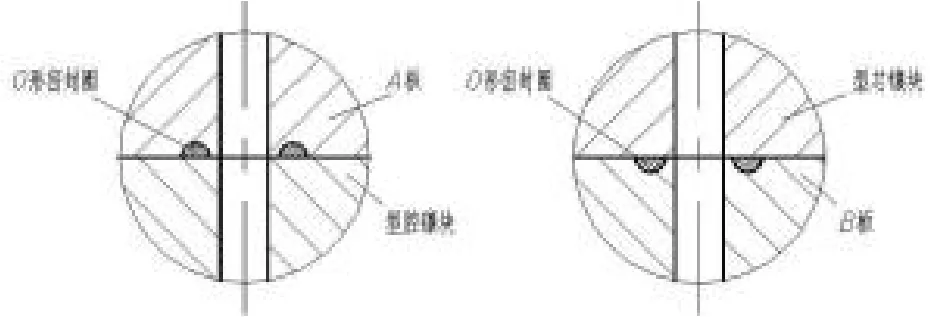

為了適應型腔、型芯整體鑲拼的結構,同時考慮到水路的密封及深型腔處的冷卻效果,動、定模兩側的冷卻水路分別采用疊層式的結構。因為該產品推出機構的零件比較多,因此冷卻水路的布置空間相對有限。僅憑設計經驗,容易出現冷卻水路與推出機構相互干涉致使模具報廢的現象。利用所建立的3D模型,很方便觀察冷卻水路與推出機構之間的相對位置關系。該產品所采用的冷卻系統如圖9所示。模架A板、B板與型芯、型腔鑲塊之間還需要采用密封圈密封,保證冷卻水路不泄漏,密封裝置如圖10所示。

圖9 冷卻系統

圖10 冷卻系統的密封裝置

3.4 型腔、型芯鑲塊的數控加工

型腔、型芯采用整體鑲嵌式的結構,如圖11所示。型腔、型芯鑲件與A板、B板之間采用H7/m6的配合,用M10的螺釘吊裝。

圖11 型腔、型芯鑲件

采用加工中心加工型腔、型芯時,為了實現順利加工,采取的工藝措施如下。

(1)選用內噴式刀桿,實現深腔排屑。

(2)采用分層飛刀加工,避免加工過程出現振刀。

(3)采用6000r/min以上的轉速,0.12mm/r小進給進行最后的精加工,以保證加工表面的質量。

(4)采用3D探針加工過程中的關鍵尺寸測量。

4 結論

根據底座結構件的結構特點,利用UG NX 10.0 Mold Wizard工具設計了一模四腔的注射成型模具。文章詳細介紹了模具設計流程與設計方法,提高了模具設計的可靠性,縮短了模具開發周期,提高了經濟效益。