汽車空調氣動噪聲分析和聲品質優化

莊志勇,段傳學,劉肖,曹友強

(吉利汽車研究院(寧波)有限公司,浙江寧波 315000)

0 引言

汽車空調噪聲是影響乘員舒適性的重要因素。隨著新能源汽車的盛行,由于發動機遮蔽效應的缺失,空調噪聲占整個乘員艙噪聲的比重變大。國民對汽車品質提升的需求,使空調噪聲開發也受到很大的挑戰,聲壓級不再是衡量噪聲優劣的唯一標準,聲品質也成了不可缺少的舒適性需求。

氣動噪聲是汽車空調的主要聲源,在設計階段通過數值模擬的方法可降低開發成本和風險。學術界較為前沿的分析方法是計算流體力學與聲學相結合,早在1992年ICASE和NASA就確立了流體計算聲學的方法[1],近年來也有關于汽車空調聲學仿真的報道[2-7],但由于汽車空調內部流道復雜,仿真和實測結果不一致是困擾其發展的主要因素。目前國內對于汽車空調噪聲的開發,較為常用的方法是計算流體力學和實驗結合,通過分析空調箱和風道內部的瞬態流場、壓力和速度分量,進而優化提高風量和優化風量分配[8-12],然后進行實驗驗證。目前國內對空調噪聲研究較多,多集中在鼓風機引起的電磁階次噪聲、結構噪聲以及氣動噪聲引起的寬頻噪聲[13-20],但氣動噪聲引起的聲品質問題關注較少。

本文針對某汽車空調開發過程中出現的聲壓級超標和聲品質問題,采用整車實驗找問題-臺架實驗定位-模擬分析找點-實驗驗證確認的優化方法,降低了整車噪聲,降低車內空調氣動噪聲的同時,使聲品質得到顯著提升。

1 實驗和虛擬結合的分析方法

1.1 整車測試分析確定問題

某車型在開發過程中開空調吹面模式噪聲聲壓級超標,且存在很嚴重的轟鳴聲。同時隨著檔位的增加,轟鳴聲變大,嚴重影響聲品質,主觀評估不可接受。為解決問題,首先對整車進行了測試和分析。麥克風測點位置在主駕右耳旁。測試時鼓風機外接電源,車輛其他部件均不運行以排除其他因素,空調設定為吹面模式。噪聲的測試結果如圖1和表1所示。

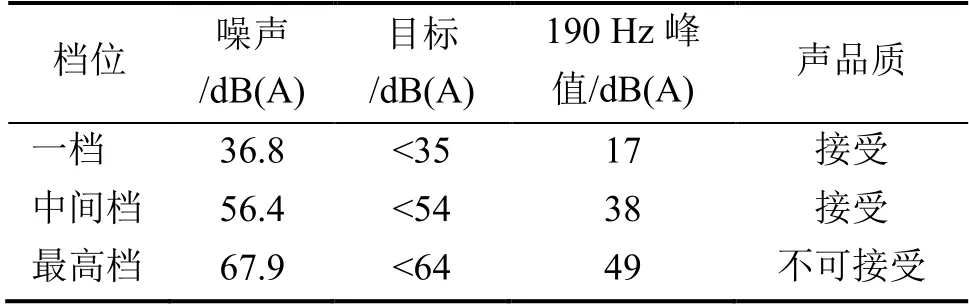

表1 整車鼓風機噪聲值

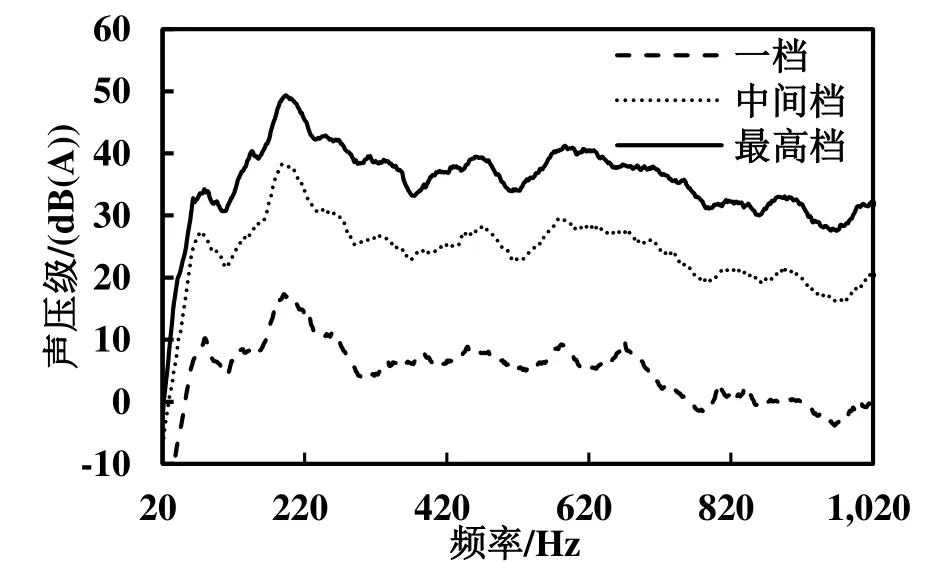

圖1 中3 條曲線分別代表鼓風機在最高檔、中間檔和最低檔的噪音頻譜。最高檔的聲壓級超出目標值4 dB(A)。其中3 條頻譜上在190 Hz 附近均存在明顯的峰值,最高檔的峰值為49 dB(A)。經濾波分析,確定此峰值頻率為轟鳴聲的主要影響頻段。對此頻段進行帶阻濾波減小其值,發現190 Hz 峰值在42 dB(A)以下,聲品質才可接受。

圖1 整車HVAC 鼓風機噪聲測試結果

1.2 臺架測試分析定位零部件

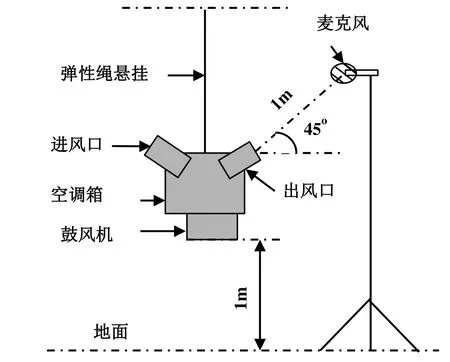

由于轟鳴聲和空調氣動部件相關,為了尋找轟鳴聲的原因,建立了HVAC 鼓風機的臺架進行測試。首先對HVAC 鼓風機進行臺架測試。麥克風測點布置在出風口斜上方1 m 的位置,進風口施加與風道相當的背壓,測試鼓風機額定轉速下的噪聲,測試臺架如圖2所示。

圖2 HVAC 臺架噪聲測試

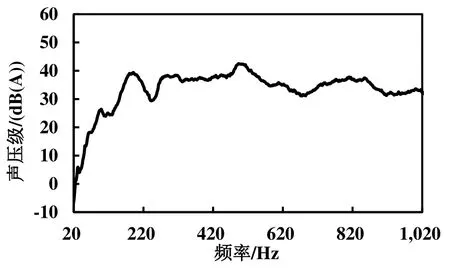

單HVAC 鼓風機不帶風道帶背壓的測試結果如圖3所示。總聲壓級為64.6 dB(A),且頻譜沒有與整車測試結果相同的190 Hz 頻段,主觀評估也沒有轟鳴聲。因此確認HVAC 鼓風機本體不是轟鳴聲的噪聲源。HVAC 鼓風機和風道一并在臺架上測試,測試背壓為單HVAC 的背壓減掉風道的壓損。臺架測試結果如圖4所示,總聲壓級為65.3 dB(A),存在190 Hz 的峰值,約為39 dB(A),由于測試環境為半消聲室,與整車混響聲場環境有區別,導致峰值較小。但轟鳴聲的頻率特征存在,因此確認風道是噪聲源。

圖3 HVAC 鼓風機臺架噪聲測試結果

圖4 HVAC 鼓風機和風道臺架測試結果

1.3 風道建模分析找問題點

為了找到鎖定風道的問題點,對風道進行CFD建模分析,通過流場查找并優化問題。

邊界條件及求解設置[6]:假定固體區與流體區的物性參數為常數,流動為穩態流動;忽略空氣的重力和溫度變化影響,設定空氣的密度和黏度;根據HVAC 實際風量,設定入口流量為400 m3/h,出口為壓力出口;設空氣在風道入口處的速度均勻分布,方向垂直于邊界,風道出口處背壓為0。壓力-速度耦合采用Simple 方法,采用高雷諾數k-ε湍流式和壁面函數;湍流動能k和耗散率ε由經驗公式計算確定;計算選擇二階迎風格式標準k-ε湍流模型進行分析。

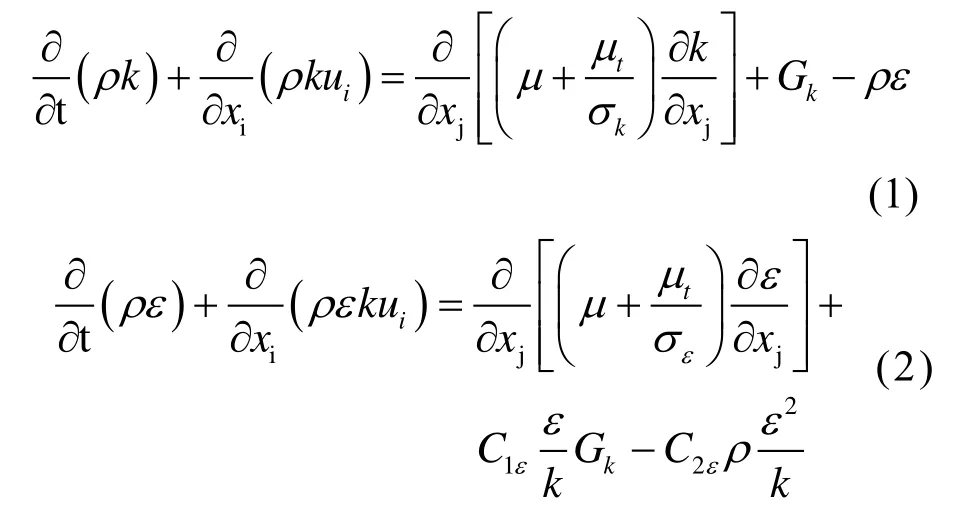

不可壓縮氣體、忽略重力和溫度影響的標準kε模型輸運方程為:

Gk表示平均速度梯度產生的湍動能:

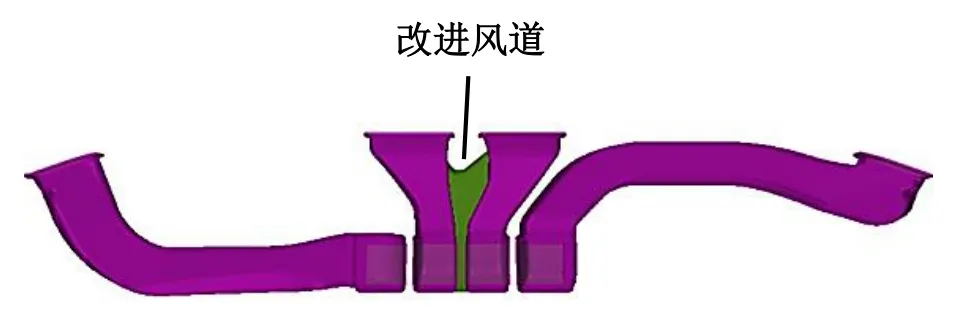

湍流黏度μt的計算公式為:

式中,C1ε、C2ε、Cμ、σk和σε采用默認值,C1ε=1.44、C2ε=1.92、Cμ=0.09、σk=1.0、σε=1.3;σk和σε分別為湍動能和湍動能耗散率的湍流普朗特數。

圖5所示為風道數模,共4 個進口和4 個出口。局部網格如圖6所示,面網格約36 萬,體網格約280 萬。

圖5 風道數模

圖6 風道局部網格

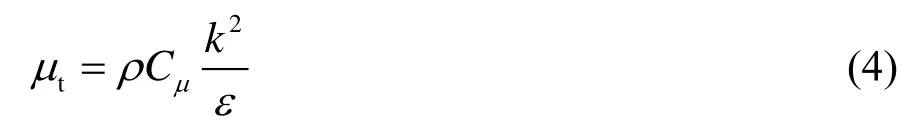

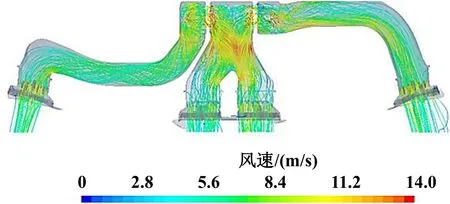

流場計算結果如7所示。由圖7 可知,風道中間出風氣流風速較高且氣流紊亂。中間風道的出風口頸部是問題源。

圖7 風道內部流速

1.4 風道優化方案確定

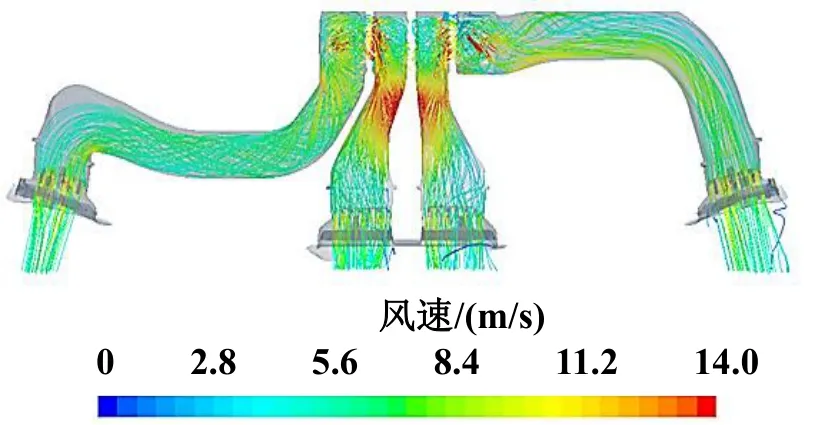

對中間風道進行優化,目標是降低風道的內部流速、總壓損和湍流動能。在造型不能改變、出風口面積不變的前提下,對中間左右風道進行并聯,中間風道的改進結果如圖8 的綠色部分所示。重新對新風道模型進行模擬計算,風速場的計算結果如圖9所示。其內部流速、總壓損和湍流動能均比原風道有較大改善,新風道和原風道模擬結果對比見表2。由表2 可知,改進風道的內部流速、總壓損和湍流動能均得到9.2%以上的優化提高。

表2 原風道和改進風道模擬結果對比

圖8 原風道和改進風道模型對比

圖9 改進風道內部風速

2 改進方案實驗驗證

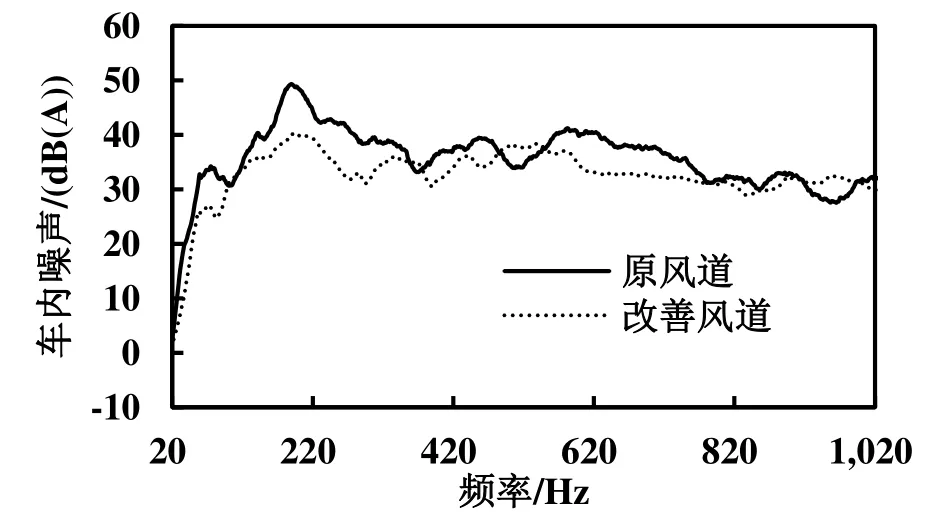

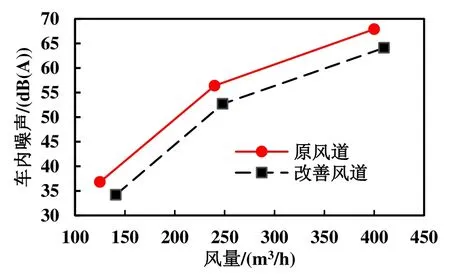

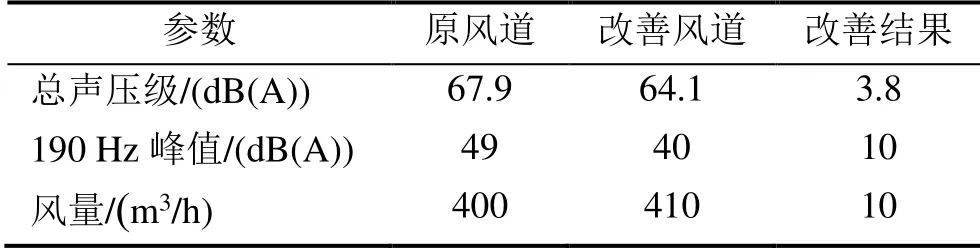

根據數值模擬提供的方案,制作風道樣件在整車上進行實驗驗證。吹面模式最高檔的測試頻譜和聲壓級結果如圖10 和表3所示。結果顯示,風道優化后聲壓級降低3.8 dB(A),基本達到設計目標,轟鳴聲頻段降低約9 dB(A),主觀聲品質得到顯著提升。圖11所示為風道改進前后車內風量和噪聲對比,由圖11 可知,對改善后的風道進行整車風量測試,最大風量提高10 m3/h,約2.5%,風道優化后,車內噪聲平均改善了3.4 dB(A)。

圖10 風道改進前后車內最高檔聲頻譜對比

圖11 風道改進前后車內風量和噪聲對比

表3 噪聲風量測試優化結果

3 結論

本文利用實驗和模擬相結合的方法,研究了汽車空調噪聲大和聲品質差的原因,利用計算流體力學分析優化了風道的內部流場,最終實驗驗證,車內空調噪聲達標,聲品質提高,得出如下結論:

1)影響汽車空調噪聲大小和聲品質的主要頻率為190 Hz,對應峰值小于40 dB(A),主觀上才不被覺察;

2)風道優化后,風速降低14.5%,湍動能降低9.2%,風道紊流得到優化;為風道開發提供了一定的客觀指標;

3)風道優化后,壓力的損失由121 Pa 降低至109 Pa,實驗驗證風量提高2.5%;

4)驗證優化后的風道,車內空調最高檔噪聲優化了3.8 dB(A),轟鳴頻段的尖峰值降低9 dB(A)。