制冷劑充注量及閥開度對帶氣液分離器的CO2汽車空調系統性能的影響

張振宇,王丹東,陳江平*,張立

(1-上海海立電器有限公司,上海 201206;2-上海交通大學低溫與制冷工程研究所,上海 200240;3-上海交通大學溧陽研究院,江蘇常州 213000)

0 引言

近年來,隨著溫室氣體氫氟碳化物(HFCs)的大量排放,全球氣候變暖加劇,導致一系列的極端天氣現象。中國乘用車保有量在2018年底達到3.25億輛[1]。汽車空調中的氫氟碳化物的泄漏是造成溫室效應的重要原因之一。因此,許多國家越來越重視汽車空調領域制冷劑的替代,天然工質CO2作為一種不破壞臭氧層、溫室效應低、全球變暖潛力值(Global Warming Potential,GWP)為1、無毒、不可燃、傳熱性能好且易獲取的制冷劑,得到了廣泛的認可,有望作為環保制冷劑在汽車空調中得到應用。但是CO2汽車空調循環為跨臨界循環,在高溫環境下會出現制冷性能的衰減,同時排氣溫度和壓力都很高,高壓能達到11 MPa 以上。

CICHCNG 等[2]研究了R290 的充注量對于系統性能的影響,通過實驗和理論研究充注量對于吸氣過熱度的影響,實驗結果表明充注量使得系統的過熱度發生變化,當系統過熱度越大,對系統的性能影響越大。SIANG 等[3]研究了充注量對制冷劑溫度、質量流量、排氣壓力、制冷量和壓縮機功耗的影響,研究結果表明,降低單位制冷劑的制冷量的同時,由于制冷劑增加,系統的整體制冷量有所提高。HERMES 等[4]利用純熱力學分析熱門制冷劑的充注量對于換熱器性能的影響,從而能夠在保證系統性能的前提下,降低系統的充注量。SUN 等[5]采用反向傳播神經網絡方法對空調系統中的制冷劑充注量進行故障診斷,將過充故障數據的準確率從82.7%提高到了93.8%。通過建立充注量模型,簡化了對最優充注量的判斷。ROH 等[6]對二氧化碳兩級壓縮制冷系統進行了性能分析,通過分析得出過熱度、壓縮機效率、質量流量等對制冷量、功耗和COP的影響。APREA 等[7]研究了CO2充注量對于系統性能系數以及制冷能力等影響。KANG 等[8]研究在不同工況下帶中間換熱器儲液罐的換熱性能,比較了R410A、R134a 和R22 在該儲液罐系統中的換熱特性,發現R410A 和R134a 的傳熱速率比R22 高40%和23%。RAISER 等[9]建立了新的儲液罐模型,對泄油孔和J 型管進口質量流量的壓降特性進行了相關研究,對比了制冷循環模型的模擬和測量結果,研究了儲液罐對系統瞬態和穩態的影響。HAZARKA 等[10]建立了CO2跨臨界空調系統的數值模型,通過實驗研究了充注量、環境溫度對于系統性能的影響,同時通過數值模型預測了系統的最佳COP。劉圣春等[11]建立了CO2跨臨界雙級壓縮制冷循環的熱力學模型,并分析了中間壓力、氣冷器出口溫度等對系統性能的影響。趙家威等[12]設計了R134A 制冷劑的熱泵系統,并且通過實驗研究了制冷劑充注量對于熱泵系統性能的影響。劉杰等[13]通過實驗研究了最優充注量對于新型換熱器汽車空調的影響,結果表明采用了新型換熱器系統制冷量提高18%,COP 提升了5%,最優充注量反而降低了100 g。王棟等[14]研究了充注量對于小型制冷系統的影響,討論了不同充注量下吸排氣壓力和吸排氣溫度的變化。劉業鳳等[15]研究了CO2熱泵熱水器充注量的影響,結果表明充注量對于排氣壓力和系統性能影響最大。賈慶賢等[16]研究分析了4 mm管換熱器的充注量特性,研究發現4 mm 的管換熱器能夠在保持性能不變的情況下,有效降低制冷劑的充注量。戴國民等[17]對空調器的毛細管長度和沖注量進行了實驗研究。史劍春[18]對沖注量和毛細管尺寸的確定方法進行了闡述分析。龍建佑等[19]研究了沖注量以及毛細管長度對性能的影響。王敏等[20]計算分析研究了換熱器面積和充注量對系統性能的影響。

現有的研究中,氣液分離器對CO2汽車空調的影響研究較少,本文通過可視化的氣液分離器研究了充注量對制冷劑在氣液分離器中行為的影響。壓縮機在運行過程中,如果出現吸氣帶液現象,說明系統性能衰減嚴重。通過在壓縮機前增加氣液分離器和中間換熱器(Intermediate Heat Exchanger,IHX),可以保證壓縮機吸氣過熱,提高系統的制冷性能。氣液分離器具有一定的儲液功能,對于系統的充注量會造成一定的影響,本文通過對充注量和閥開度的分析研究氣液分離器對于系統制冷性能的影響。

1 帶氣液分離器的CO2 汽車空調系統實驗原理與裝置

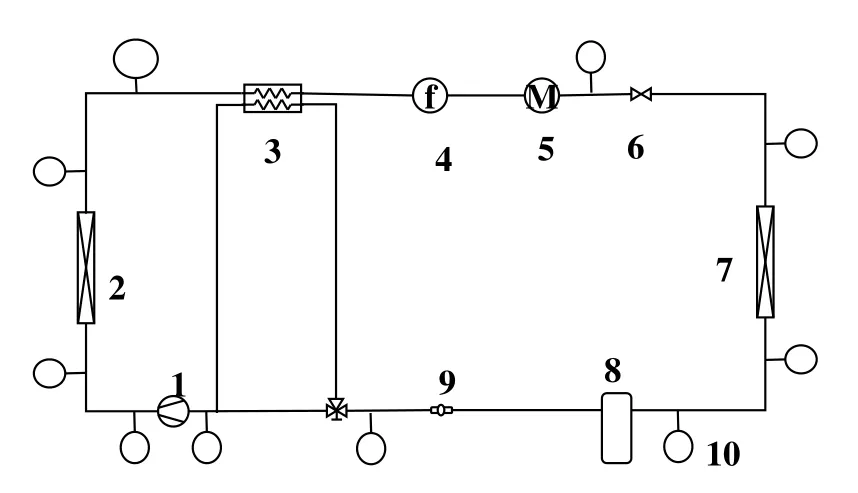

實驗臺架系統原理如圖1所示,制冷劑為天然工質CO2,經壓縮機后變成高溫高壓的制冷劑,之后在氣冷器中和外界空氣換熱,溫度相對較高的制冷劑和壓縮機入口的制冷劑換熱,流入壓縮機的制冷劑部分過熱,有利于系統性能的提升。隨后依次流經干燥過濾器和流量計,流量計記錄系統中制冷劑的流量。換熱后高壓制冷劑經過可調節開度的電子膨脹閥節流降壓。電子膨脹閥的開度通過外接Lin 通訊進行調節。CO2制冷劑經過電子膨脹閥節流降壓,此時CO2通過冷凝器和外界空氣進行換熱,在充注量較高的工況下,蒸發器出口為兩相流。兩相流在氣液分離器中分離,部分液體積存在氣液分離器中,氣體從出口流出,由于氣液分離器中J 型管底部有著直徑為1 mm 的回油孔,高速流動的氣態CO2制冷劑會將部分液態CO2制冷劑從回油孔中攜帶回壓縮機。此時氣液分離器出口制冷劑存在一定的干度,如果直接進入壓縮機,會造成壓縮機吸氣帶液,對系統的性能和壓縮機的壽命都會造成一定的影響,因此系統中增加中間換熱器,讓氣冷器出口的高溫CO2制冷劑和氣液分離器出口的CO2制冷劑進行換熱,使得進入壓縮機入口的制冷劑過熱,提高系統性能。

圖1 實驗臺架系統原理

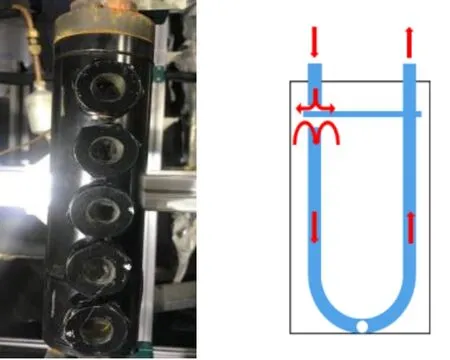

氣液分離器的結構如圖2所示,從蒸發器中出來的兩相流CO2制冷劑從左側進入到氣液分離器中,制冷劑沖擊到擋板上,液態制冷劑從擋板周圍流入到罐子中,液體在下方積存,J 型管底部存在1 mm 直徑的回油孔,可以讓隨制冷劑流動的潤滑油回到壓縮機。氣態制冷劑從J 型管處流出,在IHX處換熱回到壓縮機,IHX 換熱段的長度為1.0 m。

圖2 氣液分離器結構

氣液分離器垂直方向開有5 個玻璃窗,通過玻璃窗觀察氣液分離器在不同充注量下內部液位高度,分析氣液分離器對系統性能和充注量的影響。

壓縮機的類型為轉子式,排量6 mL/r,由變頻器控制。通過變頻器可以控制壓縮的轉速范圍為1,800~6,000 r/min,同時壓縮機裝有過溫保護,限制溫度為120 ℃。蒸發器和氣冷器為微通道換熱器,尺寸分別為W×H×D=310 mm×236 mm×32 mm 和620 mm×456 mm×12 mm。閥采用的是CO2電子膨脹閥,開度范圍為0~576 步,通過穩壓電源的電壓大小來進行調節。

CO2系統運行壓力較高,高壓達到11 MPa,因此所有實驗部件均為耐壓部件,高壓側壓力傳感器的范圍為0~20 MPa,低壓側壓力傳感器范圍為0~10 MPa,溫度傳感器為Pt100 的鎧裝熱電偶,精度為0.2%FS。為保證實驗的安全進行,在壓縮機出口處安裝壓力開關,壓力設定值為13 MPa,一旦排氣壓力高于13 MPa,壓力開關發出信號給繼電器,斷開壓縮機電源。流量計精度為±0.5%。數據采集設備為agilent34970,能夠準確及時采集到系統各個點的壓力、溫度和流量。環境溫度由焓差臺控制,保證溫度和濕度的穩定,以模擬汽車運行過程中的工況。具體實驗工況如表1所示。

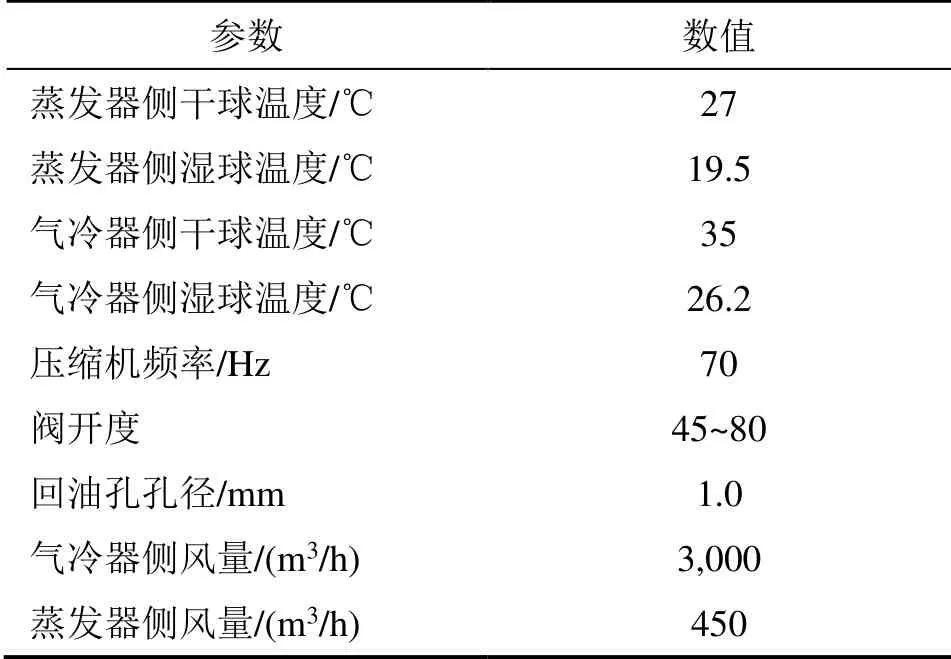

表1 實驗工況

2 實驗結果分析及討論

2.1 不同充注量下氣液分離器對系統性能的影響

控制室內側干球溫度為27 ℃,濕球溫度為19.5 ℃,室外側干球溫度為35 ℃,濕球溫度為26.2 ℃。系統充注量從400 g 不斷增加,直至增加到1,700 g,原先系統處于缺制冷劑的狀態,每次往系統里充注100 g,等到制冷劑達到最優充注附近,每次往系統里充注50 g,之后過充注之后,每次往系統中充注100 g,充注至1,700 g 結束。

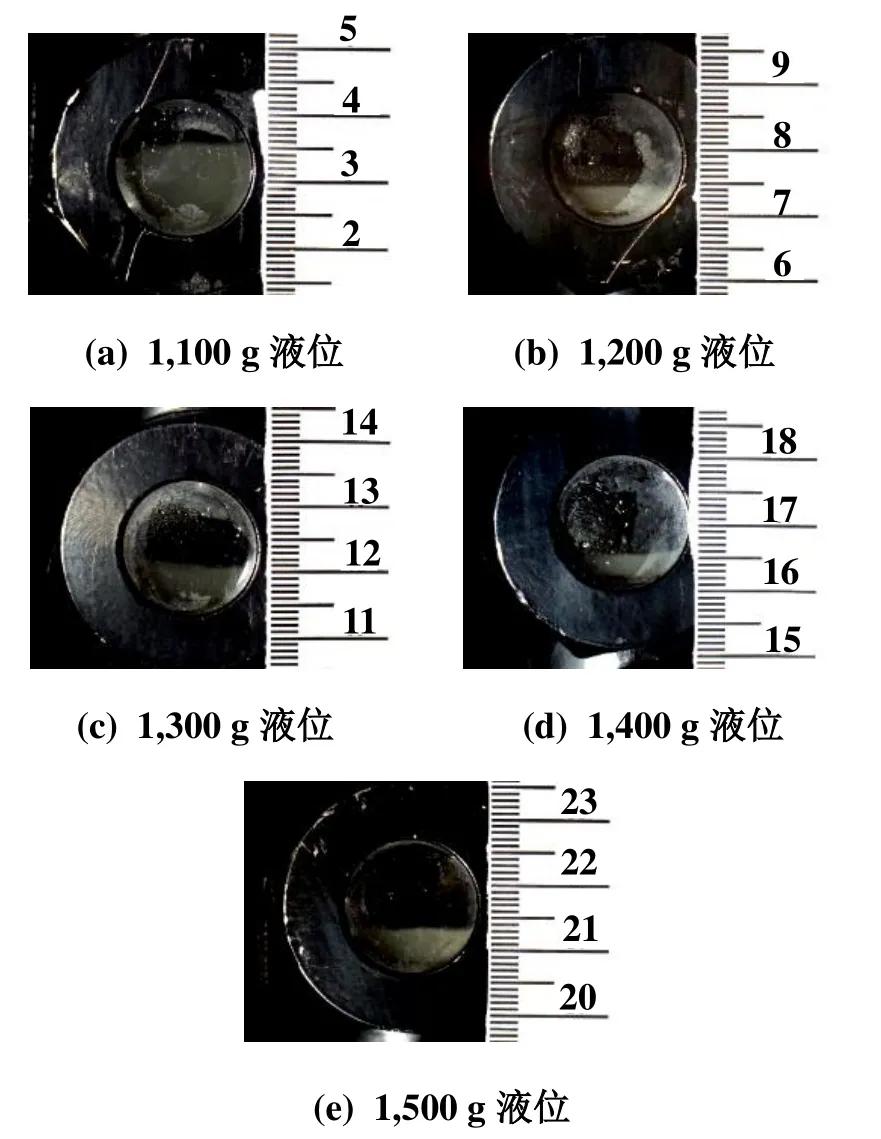

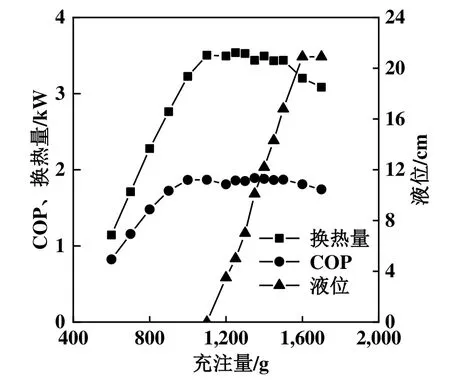

根據實驗現象,在400~1,000 g 充注量下,氣液分離器中不存在液態CO2,系統表現為缺制冷劑的狀態,高壓側和低壓側的壓力明顯偏低。當充注量達到1,100~1,500 g,蒸發器出口為兩相流,之后兩相流進入到氣液分離器中,氣態制冷劑從氣液分離器出口流出回到壓縮機,液態制冷劑則積存在氣液分離器中。隨著制冷劑充注量的增加,氣液分離器中的液位不斷升高,直至達到出氣孔的位置。當充注量達到1,600 g 之后,氣液分離器中的液位不再升高,達到最高值,IHX 換熱量不足,進入壓縮機的制冷劑不再是過熱氣體,壓縮機吸氣部分帶液,導致排氣溫度降低,使得系統的性能出現大幅下降。氣液分離器中液位采用刻度線進行記錄,液位記錄如圖3所示。

圖3 不同充注量下氣液分離器中液位(單位:cm)

圖4所示為系統在不同充注量下,系統性能系數(Coefficient of Performance,COP)、換熱量和液位高度。在欠充注的情況下,系統的制冷量偏低,COP 也偏低。此時系統中制冷劑偏少,流量小,通過蒸發器的制冷劑少,即使所有制冷劑蒸發吸熱,制冷量也偏低。隨著制冷劑充注量不斷增加,換熱量迅速升高,直至充注量達到1,100 g,換熱量達到最大值。COP 則在充注量1,000 g 左右達到最大值1.87,可見換熱量和COP 相比,存在著一定的滯后性。當充注量在1,200~1,500 g,系統的制冷量和COP 未發生明顯的變化。在這個階段,往系統中充制冷劑,多余的制冷劑則不斷積存在氣液分離器中,系統中運行的制冷劑的量基本不變。從液位中可以反映出來,液位從1,100 g 充注量下的0 cm 到1,600 g 充注量下的21 cm,體積為580 mL。在系統過充注的情況下,即充注量在1,600~1,700 g,此時液位達到最高。多余的制冷劑無法積存在氣液分離器中,只能從氣液分離器出口進入到壓縮機,導致壓縮機吸氣帶液,使系統性能下降,制冷量下降6.8%。但是COP 與之相比,只下降了3.2%,可見充注量對于換熱量的影響高于COP。

圖4 COP、換熱量、液位隨充注量的變化

2.2 不同閥開度下系統性能分析

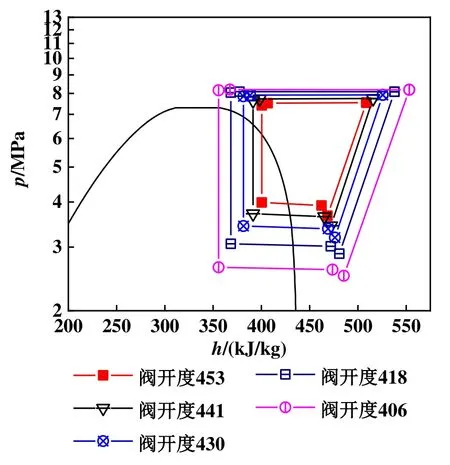

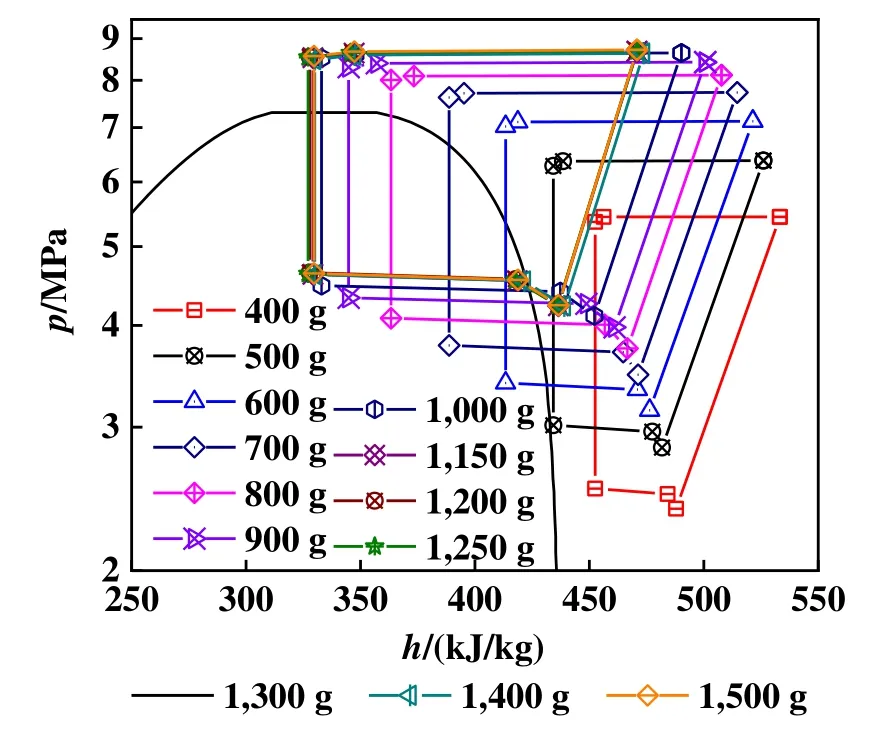

在制冷劑欠充注的系統壓焓圖如圖5所示。閥全開步數576 步,在700 g 充注量下,系統整體高低壓的焓值較高,閥開度范圍在70%~80%,流量變化范圍53.2~93.6 kg/h。

圖5 700 g 充注量下系統的壓焓圖

從壓焓圖中可知,在欠充注下,調節閥的開度對于系統的高壓影響較小,但是對于低壓影響較大。在系統缺少制冷劑的情況下,閥的節流能力和壓縮機的轉速相比,對系統的影響更大。此時,高壓壓力略微高于CO2氣體的臨界壓力,系統中制冷劑流量太小,導致氣冷器側換熱不夠充分。在CO2制冷劑焓值較大的時候就進入電子膨脹閥中節流降壓,系統中由于缺少制冷劑,電子膨脹閥能較好控制低壓側的壓力。CO2制冷劑經過節流降壓之后,進入到氣液兩相區域,由于電子膨脹閥的作用為降低高壓側的壓力,不改變閥前后的焓值,即節流后的焓值和IHX 高壓側出口的焓值一樣,此時焓值偏高,系統循環整體偏窄,蒸發器的性能無法完全發揮出來,制冷劑經蒸發器換熱之后完全汽化,從壓焓圖中可知蒸發器中制冷劑的兩相狀態只占50%左右,對于這種情況,氣液分離器中無液態制冷劑,IHX 中也是氣態制冷劑和氣態制冷劑進行換熱。

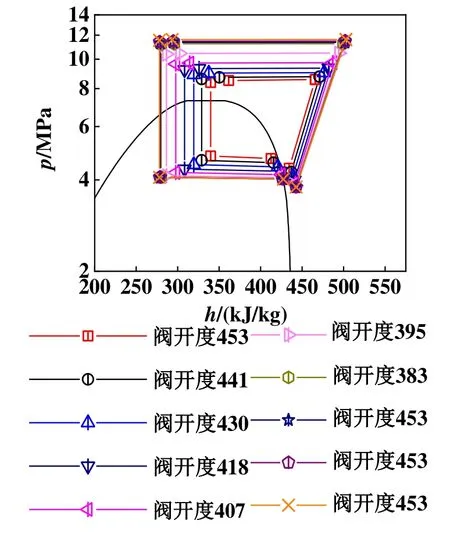

適當充注量下系統壓焓圖如圖6所示,此時系統充注量為1,500 g,和700 g 充注量相比,系統中的高壓和低壓明顯變高。閥的開度為50.5%~78.6%。在此充注量下,隨著閥的開度變化,系統高低壓都出現一定的變化,特別是高壓,和700 g 相比,變化更加明顯。

圖6 1,500g 充注量下系統的壓焓圖

制冷劑流量變化范圍為100.8~138.1 kg/h。閥開度達到70%,CO2系統制冷性能達到最優,即閥開度步數對應395 步。CO2系統中氣冷器換熱充分,使氣冷器出口的焓值大幅度降低,加上系統中存在IHX,使得到達電子膨脹閥前的焓值進一步降低,電子膨脹閥節流降壓,CO2制冷劑進入兩相狀態,系統中制冷劑的流量和蒸發器的換熱量匹配,蒸發器充分換熱,之后兩相流進入到氣液分離器中,此時分離器中積存液態CO2,由于J 型管下開有孔,高速流動的氣態CO2會攜帶著部分液態CO2從氣液分離器出口流出,此時IHX 通過換熱能夠有效將制冷劑過熱,使壓縮機吸氣口不帶液,減小壓縮機的功耗,提升系統的性能。

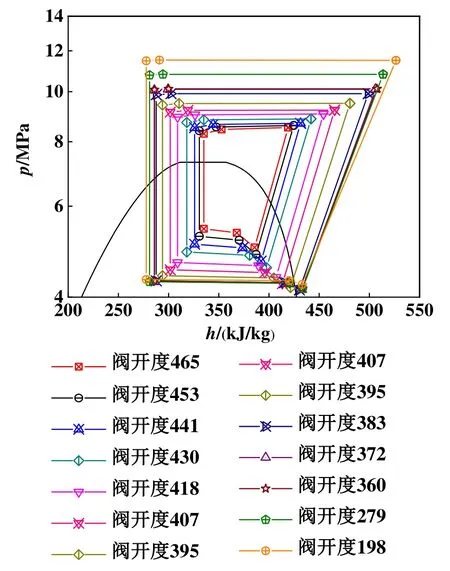

在制冷劑過充注的系統壓焓圖如圖7所示,系統充注量為1,700 g。閥開度范圍為34.4%~80.7%。

圖7 1,700g 充注量下系統的壓焓圖

由圖7 可知,隨著閥開度變小,系統的低壓變化越來越小,閥對低壓的影響漸漸減小。此時氣液分離器中的制冷劑已經溢出,壓縮機在閥開度大于68.6%時吸氣帶液,IHX 的熱交換能力不足,無法將氣液分離器中的全部液態制冷劑加熱成過熱氣體,導致壓縮機吸氣帶液,功耗增加、COP 也相應增加。當閥開度繼續減小,系統中制冷劑流量減小,此時IHX 的換熱能力可將氣液分離器中出來的少量液態制冷劑變成過熱蒸氣,雖然壓縮機吸氣不帶液,但是閥開度太小,導致高壓變高,最終同樣導致壓縮機功耗增加,不利于系統性能的提升。

系統中由于存在氣液分離器,能夠儲存一部分的制冷劑,這是系統COP 和制冷量圖中出現平臺的原因。圖8所示為同閥開度下系統壓焓圖。由圖8 可知,1,000~1,500 g 充注量之間,整個系統狀態接近。可見氣液分離器在一定充注范圍內能夠起到穩定系統的作用。同時由于氣液分離器中J 型管中有回油孔,使出口制冷劑的干度保持相對穩定,加上存在IHX 系統,能夠保證進入壓縮機入口的制冷劑狀態相對穩定。制冷劑欠充注時,氣液分離器管道較粗,對整個系統狀態無明顯影響,而當過充注時,氣液分離器也相當于直徑較粗的管道,只是其中的制冷劑由欠充注時的氣態變為液態。此時有無氣液分離器對于系統來說同樣影響不大。

圖8 同閥開度下系統的壓焓圖

3 結論

本文研究了帶有氣液分離器的CO2汽車空調系統,分析了氣液分離器對于系統充注量的影響,得出如下結論:

1)由于氣液分離器的存在,使得在原先的充注量曲線上出現了一段平臺期,即在平臺期上,繼續往系統中充注制冷劑對系統的各個點的狀態及性能影響都較小;

2)在制冷劑充注量為400~1,000 g 的欠充注工況下,閥對于低壓的影響遠遠大于對高壓的影響;此時當閥開度減小,系統中流量降低,低壓側受到閥的影響反而變化更加明顯;

3)在制冷劑充注量為1,100~1,500 g 的充注適當工況下,閥開度變化對高壓和低壓的影響明顯;

4)在制冷劑充注量為1,600 g 以上的過充注工況下,閥明顯對于高壓的影響更大。