基于駕駛質量和油耗綜合性能的換擋策略設計

常 朕 馬綺蔚

(上海汽車集團股份有限公司商用車技術中心,上海 200438)

0 引言

中國汽車行業的發展到現在,乘用車以自動變速器為主,自動變速器操作性強、駕駛舒適性好等方面的優勢成為未來的發展方向。自動變速器可實現自動換擋,其控制技術主要是換擋策略,即shift pattern。目前主流廠家的換擋策略是以加速踏板深度和車速為換擋參考的雙參數換擋策略。

一般來說,越小的加速踏板深度,其換擋會更早發生,發動機運行更經濟,油耗更好;反之,加速踏板深度越大,換擋會更晚發生,動力性和駕駛性越好。根據加速踏板大小不同,相應調整換擋的時機,同時滿足駕駛質量和油耗的需求。因此,換擋策略的顯得非常重要。

1 雙參數換擋策略概述

換擋策略,又稱換擋時機,是檔位之間自動換擋時刻隨控制參數而變化的規律。兩參數控制的換擋規律是目前企業采用最多的形式,控制參數通常使用車速與加速踏板深度。換擋策略的制定,同時影響多個性能,包括車輛動力經濟性、駕駛質量和NVH等性能,換擋策略是自動變速箱控制的關鍵技術之一[1]。

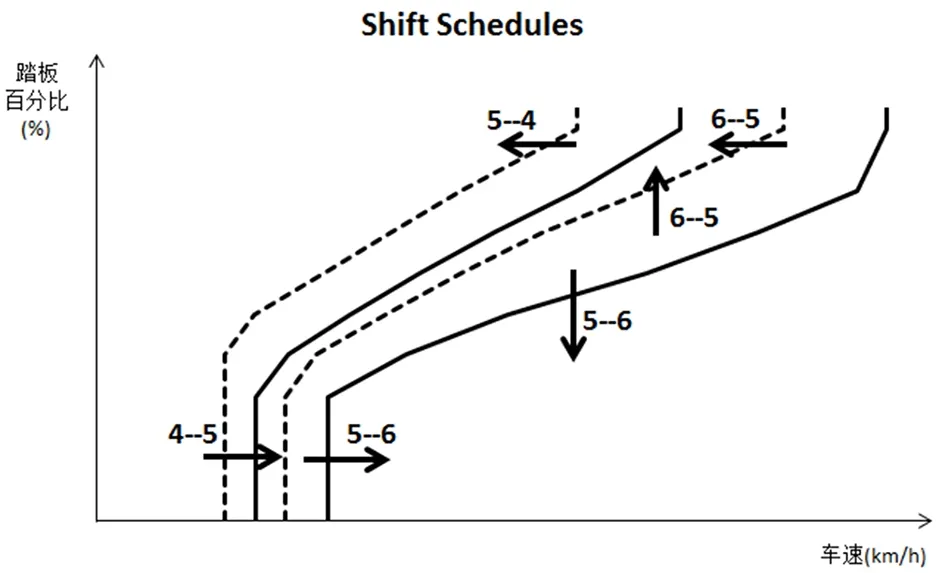

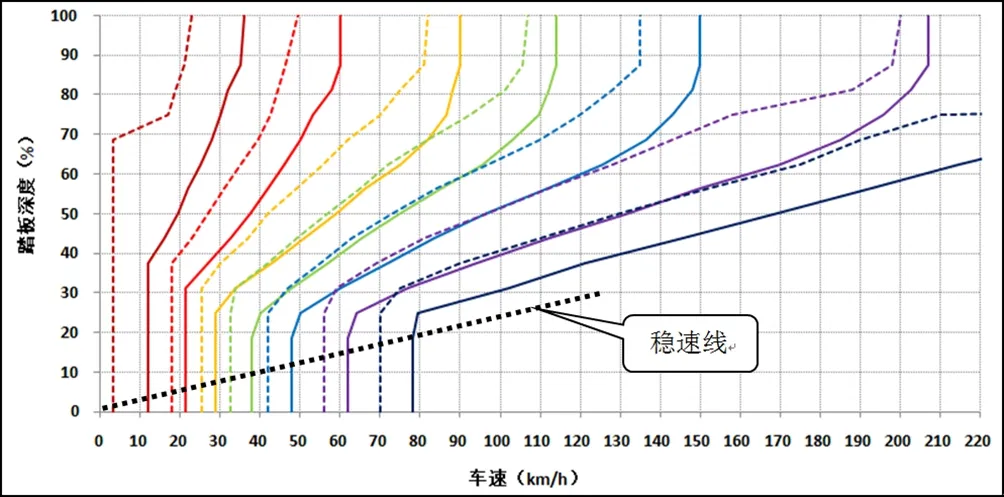

換擋策略如下圖所示,橫坐標為車速,縱坐標為加速踏板百分比,不同的線條分別代表相鄰檔位間的轉換關系,實線代表升檔線,如4-5和5-6,虛線代表降檔線,如6-5和5-4。

2 駕駛需求分析與換擋原則

加速踏板深度是駕駛員的駕駛需求的反映,加速踏板深度越小,整車動力性能會越差,加速踏板深度越大則越好。較小加速踏板深度,主要用于車輛緩慢加速、穩速和由高車速減速的行駛工況,駕駛員往往需求良好的燃油經濟性,沒有較多的動力性要求。

中大加速踏板深度,主要用于車輛快速起步、行車過程中的加速、超車等工況,此時需要車輛發揮出足夠的動力,同時還要兼顧油耗水平,駕駛需求平衡動力性和燃油經濟性、駕駛質量。

全加速踏板深度,主要用于緊急加速、應急逃逸等特殊工況,此時需要車輛最大動力輸出,駕駛需求為最佳動力性。

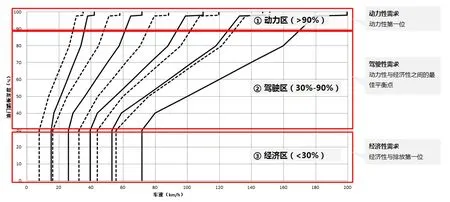

按加速踏板深度大小將換擋規律可以分成三種情況討論,分別對應三種主要駕駛需求,包括經濟需求的經濟區,動力需求的動力區,以及綜合需求的駕駛區,根據每個區域的駕駛需求制定不同的策略,滿足任意工況下的駕駛需求的目的。

圖1 換擋策略

圖2 換擋策略注解圖

3 動力區換擋策略設計

動力區最求最佳動力性能。通過計算不同擋位的加速度曲線和外特性曲線確定該區域換擋策略。

對于現代發動機外特性扭矩曲線的形狀,各擋加速度曲線一般不會產生交點,通常選擇在達到發動機額定功率后升擋(根據發動機外特性曲線)。

針對換擋過程時間較長,換擋開始至換擋結束過程中,發動機轉速較原設定換擋轉速有一定程度的增加,導致換當前發動機轉速接近、甚至突破斷油轉速,產生扭矩突降帶來的換擋頓挫。因此,在考慮全加速踏板工況換擋時,要將此轉速偏移考慮進去。

通過計算各檔位驅動力和整車道路阻力,結合發動機參數,初步確定整車最高車速(滿載)所在檔位。

針對全加速踏板工況的降檔時機設計,通常滿足與升檔線保持一定車速的差距,或者降檔后轉速與接下來的升檔前轉速之間保持一定轉速的差距。

4 經濟區換擋策略設計

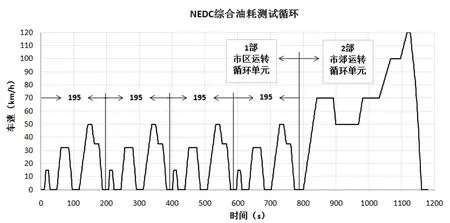

經濟區換擋通常結合穩態車速和NEDC循環工況考慮,二者盡可能在高檔位,適當低轉速,亦可獲得更高的傳動效率。

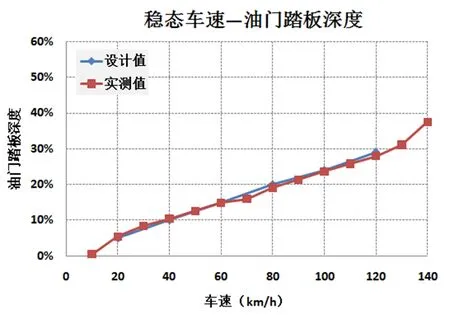

另外,以常用行駛車速對應的加速踏板深度為參考,車速主要包括20 km/h、40 km/h、60 km/h、80 km/h、100 km/h、120 km/h,對應深度通常與車速成線性關系,從而與駕駛員的預期相符合,尤其是120 km/h高速工況,駕駛員長時間開車,25%~30%的油門深度較為符合人機工程[2]。因此,優先選取120 km/h勻速,定義加速踏板深度為30%,其他車速勻速加速踏板深度均在此以下。

常用穩態車速對應的加速踏板深度如圖3所示:

圖3 穩態車速加速踏板深度

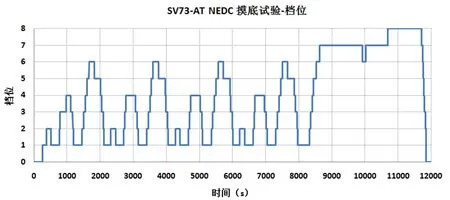

NEDC循環工況如圖4:

圖4 NEDC綜合工況

NEDC測試循環中,穩速點如下表1:

表1 特征車速及其運行時間

所有穩速點均在120 km/h及以下,加速踏板深度均在30%及以下的經濟區,因此,單參數區拐點一般設在30%左右。根據該車型所使用的發動機的萬有特性,找到燃油消耗率較低的轉速區域,同時考慮發動機瞬態扭矩響應,因此,初步確定各穩速點的檔位。

加速后的穩速檔位主要根據升檔線產生,減速后的穩速是根據降檔線產生,因此加速后的穩速點主要關注升檔線,減速后的穩速主要關注降檔線。

根據整車動力學功率平衡和扭矩平衡方程,計算發動機運行工況點的轉速、扭矩[3](默認鎖止離合器為鎖止狀態)。計算公式如下:

Ff=Ft=a+b×ua+c×ua2

(1)

式中,Ff為整車行駛阻力;Ft為整車行駛驅動力;a、b、c是整車道路阻力系數,a=204.8,b=1.332,c=0.041 9;ua為整車行駛車速。

企業通常情況下,整車阻力采用工程方法,滑行阻力系數使用a、b、c代表,通過道路滑行試驗得到,擬合成一個關于速度v的二次函數,表示整車阻力之和。

(2)

式中,r代表車輪滾動半徑,單位為m,本文開發的車型的r=0.37;n代表發動機轉速;ig代表變速箱速比,此處選擇8檔自動變速箱(8AT),各檔速比分別為5、3.2、2.1、1.7、1.3、1、0.8、0.6,i0代表主減速器速比,本文車型主減速器速比為3.6。

(3)

式中,Tiq代表發動機扭矩,單位為N·m;ηt代表整車傳動系效率,根據傳動系效率map查得ηt=0.82;r為車輪半徑。

換算上述公式(3),推導出如下公式:

(4)

將各個參數代入公式(1)、(2)、(3)、(4)中,求出對應的發動機運行工況點的發動機轉速和發動機扭矩,同時考慮單參數區升降檔間距至少保證3 km/h~5 km/h差距,設計換檔線。結合穩態車速加速踏板深度的期望檔位定義、減速斷油設置、TCC鎖止策略等,確定經濟區換擋策略設計。

5 綜合區(駕駛區)換擋策略設計

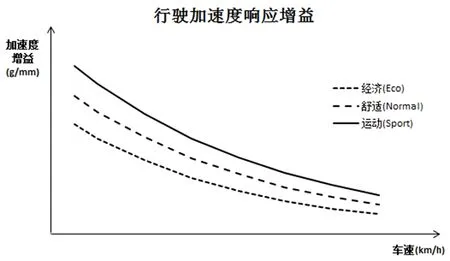

綜合區(駕駛區)換擋通常以燃油經濟性和駕駛性平衡、滿足行駛加速度響應為優化目標。通常結合整車行駛加速度響應增益考慮。主要是指在勻速行駛時,繼續踩下加速踏板后的加速響應增益, 只考察12.5 mm的情況[4],即在某個穩速的情況下,踩下12.5 mm后,整車該車速下產生一個加速度a(g),此時的整車加速響應增益為a/12.5(g/mm)。

通過競品對標,將某MPV作為參考,定義行駛加速度響應增益目標為運動(SPORT)。

圖5 行駛加速度響應增益

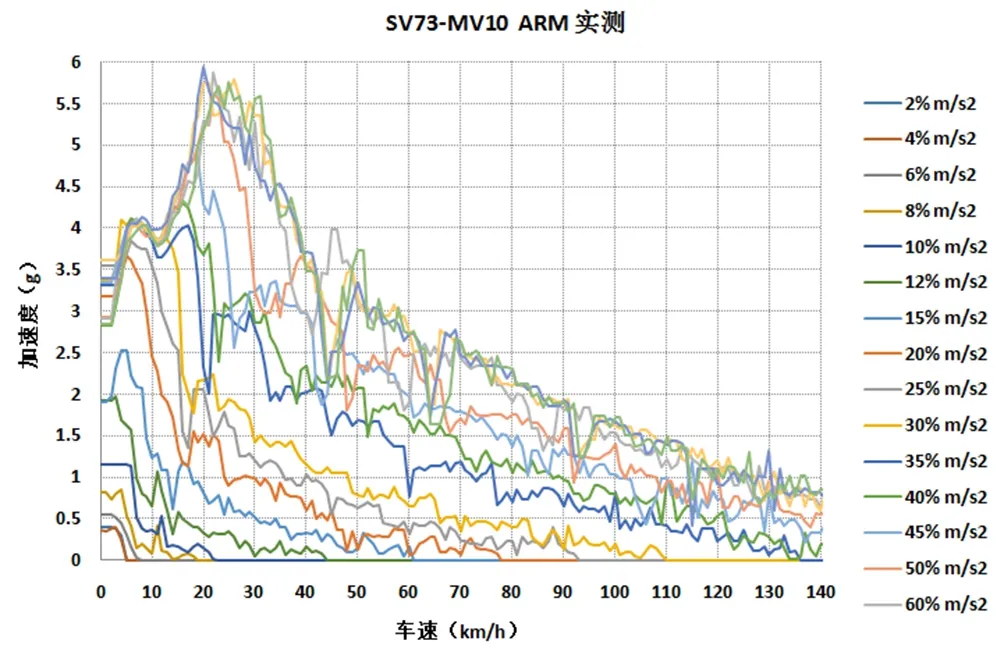

結合穩速加速踏板深度和行駛加速度響應增益目標,定義符合目標的整車加速度需求map,需要包括加速踏板深度和車速兩個維度,即車輛的加速度響應map(ARM)。

圖6 加速響應目標

根據車輛的加速度響應map(ARM)要求,通過虛擬分析,計算出不同特征工況點對應的發動機運行工況點,從而推導出基于運行工況點的換擋策略優化圖。同時校核升檔前,各加速踏板深度下的升檔轉速;降檔前,發動機扭矩利用率。

圖7 換擋策略

6 NVH 性能校核

穩速線以下,整車處于滑行減速狀態,此時,避開了方向盤模態共振頻率;

穩速線以上,整車處于加速狀態,發動機轉速較快避開1 350 r/min共振頻率,避開Booming產生;

同一換擋線,不同加速踏板情況下,轉速上升線性均勻;各換擋線在同一加速踏板下,升檔轉速相近,40%以內常用加速踏板深度,避開整車Booming點。

7 實車駕駛質量測試與驗證

針對駕駛質量和油耗理論設計的變速器shift pattern進行實車試驗驗證,整車加速度響應達到了既定的設計目標,同時行駛加速度響應增益也達到了要求。

圖8 加速響應

圖9 穩態車速下油門踏板深度的設計值和仿真值

圖10 加速度系統增益的仿真值和實測值

針對NEDC工況進行摸底,循環工況中,實際運行檔位符合設計目標。

實車驗證此方法設計的換擋策略,整車駕駛質量和NEDC循環工況中檔位符合設計目標。

分析圖8到圖11的實測值,虛擬仿真的換擋線與實車驗證相吻合,駕駛質量虛擬仿真與實車驗證結果相吻合,該換擋策略滿足整車駕駛質量和油耗綜合性能的要求,即行駛加速度響應增益目標為SPORT,綜合油耗循環運行在合適的預設檔位,全加速踏板加速性能充分發揮。因此,該換擋策略設計方法的可行。

圖11 NEDC循環中變速器檔位

8 結論

(1)根據定義的動力區、經濟區和綜合區的換擋性能目標,分別計算發動機運行工況點,包括對應發動機的轉速和扭矩,推導出基于運行工況點的初版換擋策略。

(2)通過仿真分析和實車試驗對比,仿真值與整車試驗驗證時的實測值能夠較好的吻合,該換擋策略的設計方法滿足整車駕駛質量和油耗綜合性能的要求。

(3)將該車型優化駕駛質量和綜合油耗,同時避免整車NVH Booming風險,具有一定的市場競爭力,可以很好的滿足市場需求。