鎳基合金渦輪葉片的服役損傷機理與性能衰減

陳 操,韓 雷,張 鈺,閆曉軍

(1.中航工程集成設備有限公司,北京 102206;2.復旦大學 航空航天系,上海 200433;3.中國艦船研究設計中心,武漢 430064;4.北京航空航天大學 能源與動力工程學院,北京 100191)

渦輪葉片在高溫、高壓和高速的燃氣環境下工作,承受巨大的離心載荷、瞬變的氣動載荷和高頻的振動應力,同時還要承受高溫燃氣引起的熱應力和氧化腐蝕等[1]。因此,經過長期服役后,渦輪葉片的微觀組織會發生演化,導致渦輪葉片疲勞失效。

鑒于渦輪葉片服役載荷環境十分復雜,按照當前的技術水平,無法實現對渦輪葉片服役環境的完全準確模擬。因此,出于安全性考慮,工程上常采用給定渦輪葉片安全壽命的方法,即在預先確定的服役壽命到達時將渦輪葉片強制退出服役[2-3]。然而,許多已經“到壽”的渦輪葉片實際上并未嚴重損傷,故這種偏于保守的設計可能會導致一定程度的資源浪費,大幅增加航空發動機的使用和維護成本。因此,從安全性和經濟性兩個方面綜合考慮,若能夠揭示渦輪葉片服役過程中的微觀組織演變機理和疲勞性能衰減行為之間的關系,對于清楚地認識渦輪葉片的損傷和壽命規律,充分挖掘渦輪葉片的使用潛力、合理利用現有資源、有效降低維護成本以及提高發動機使用的可靠性等具有重要意義[4-7]。

對于服役狀態下渦輪葉片微觀組織演變機理,目前公開的研究文獻還比較有限,但仍然有不少學者做出了有價值的研究工作。Tawancy等針對服役出現的葉身前緣裂紋故障開展了微觀形貌觀察和模型預測方法研究,結果顯示:局部過熱所導致的元素互擴散引起了大量碳化物沿晶析出,逐漸引起沿晶裂紋,同時在裂紋附近出現了蠕變孔洞,這些因素共同引發渦輪葉片故障[8]。謝雨江等針對服役的某高壓渦輪葉片葉尖出現開裂行為開展研究,發現:該渦輪葉片葉尖在某一時間段受到了摩擦引起的初始損傷,而環境腐蝕和熱應力起到了促進作用,最終導致渦輪葉片宏觀裂紋的形成[9]。Holl?nder 等針對IN738 高溫合金燃氣輪機葉片制取葉根和翼型截面小尺寸試樣,開展服役造成的微觀組織變化對渦輪葉片拉伸及疲勞性能影響的研究,結果表明:外場服役引起的翼型截面微觀組織演化造成了渦輪葉片內部的微觀損傷,從而最終導致了渦輪葉片拉伸性能的下降;另外與葉根試樣相比,翼型試樣的拉伸性能降低得更多[10]。Kanesund等開展了服役過程中的熱腐蝕行為對IN792 渦輪葉片變形及破壞規律的影響研究,揭示渦輪葉片晶間破壞的主要機理,并闡釋了壽命變化規律[11]。馮強等針對渦輪葉片服役損傷開展了長期研究,針對多種材質的渦輪葉片開展服役后的疲勞性能實驗,描述其微觀特征的變化規律,并且提出了根據渦輪葉片微觀特征反推服役溫度的方法[12-14]。

針對渦輪葉片服役損傷演變規律的研究,目前國內外學者的研究主要集中在:(1)渦輪葉片的材料服役損傷行為方面,采用標準件或取樣件開展相關研究,而針對全尺寸渦輪葉片的研究還比較有限;(2)特定的載荷條件方面,在實驗室環境下按照一定的載荷條件(大多為單一載荷)或針對某一段服役時間內渦輪葉片的損傷規律開展研究,而渦輪葉片的真實服役載荷條件要復雜得多;(3)單一微觀損傷特征方面,大多研究只針對某單一微觀損傷特征開展研究,而無法全面反應和揭示渦輪葉片的微觀損傷規律。鑒于以上,本工作針對渦輪葉片服役損傷演變規律開展真實服役環境下全尺寸渦輪葉片的多服役時間間隔、多微觀特征提取的相關研究工作。

1 實驗材料與方法

1.1 外場服役渦輪葉片試樣

研究對象為某低壓一級渦輪工作葉片,其制造材料為K403 高溫合金。K403 是等軸晶鑄造的鎳基高溫合金,在1000 ℃以下具有優異的持久強度,常用于制造1000 ℃以下工作的燃氣渦輪導向葉片和900 ℃以下工作的渦輪轉子工作葉片。K403 的名義成分如表1所示,主要熱處理制度為:1210 ℃,4 h,空冷。

表1 K403 合金的名義成分(質量分數/%)Table 1 Nominal composition of K403 superalloy(mass fraction/%)

為了開展多服役時間間隔、多微觀特征提取的損傷機理研究工作,選取在外場服役0 h、1250 h、1500 h 的渦輪葉片來開展研究,對所有獲取的葉片進行仔細觀察和檢測,以確定服役后渦輪葉片表面的形貌差異性。

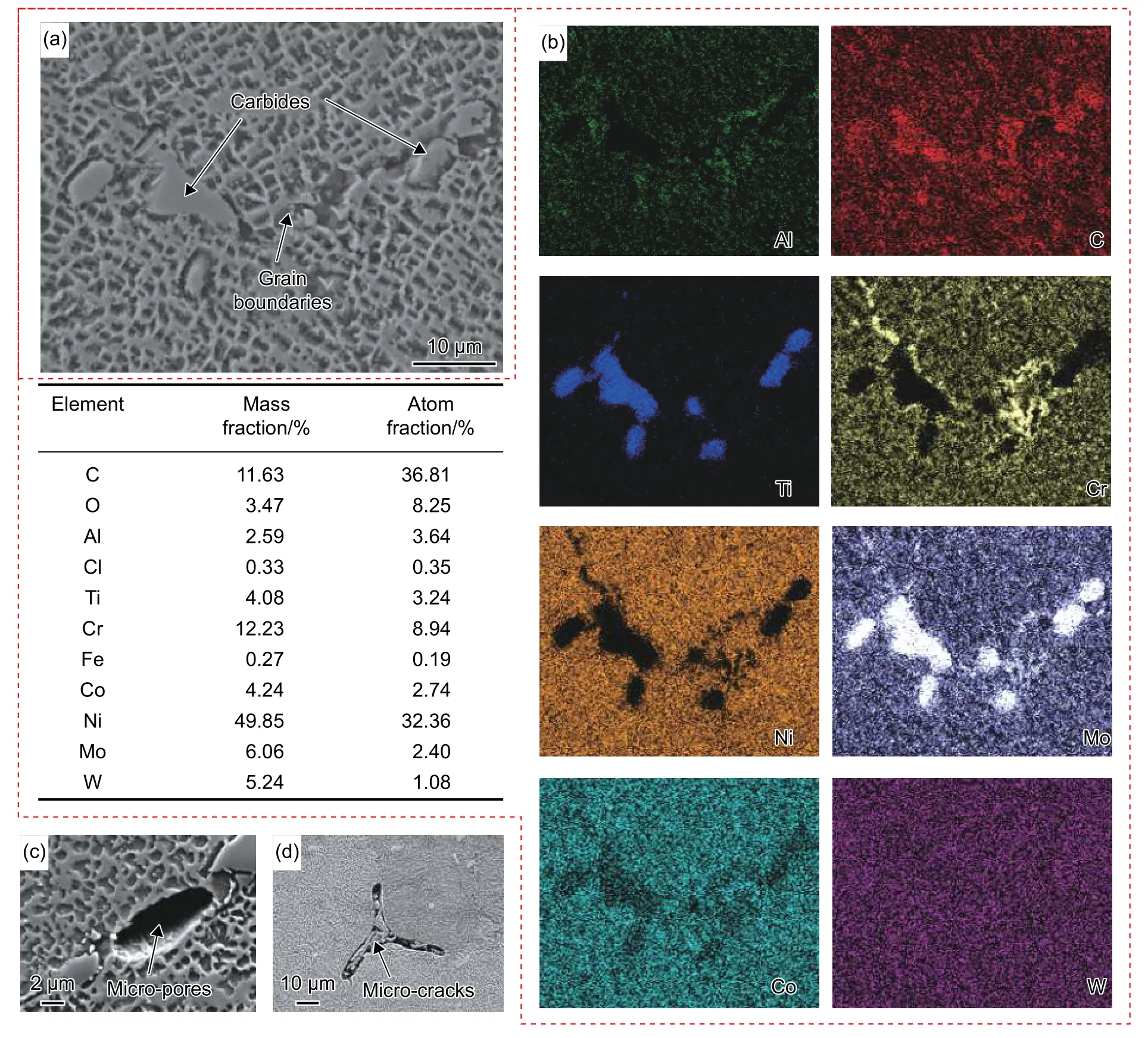

對獲取的渦輪葉片進行清洗,在所有葉片的相同位置(如圖1中所示的危險部位)進行水平方向切割取樣。依次采用250#、400#、800#、1200#、1500#、2000#、3000#的砂紙進行打磨和5000#、20000#的拋光液進行拋光。采用5 g 硫酸銅+100 mL鹽酸(36%~38%)+100 mL 酒精配制的腐蝕溶液對拋光后的表面進行化學腐蝕。采用光學顯微鏡(OM)、掃描電子顯微鏡(SEM)和能譜分析儀(EDS)對腐蝕樣品截面的微觀形貌和元素成分進行觀察和檢測,觀測時采用的主要參數為:加速電壓15 kV、工作距離10.7 mm、探測器角位置45°、計數時間35 s、死區時間約13%。在不同的放大倍率下,觀察渦輪葉片的典型介觀、微觀形貌,如圖1所示。

圖1 取樣位置Fig.1 Sampling location

1.2 高低周復合疲勞實驗

為了研究服役損傷對渦輪葉片疲勞性能的影響規律,在實驗室條件下開展該型渦輪葉片的高低周復合疲勞壽命實驗。

選用三組葉片樣品,其對應的服役時間分別為0 h、1250 h 和1500 h。實驗前,對樣品進行仔細觀察,以保證樣品表面沒有明顯的微觀缺陷和裂紋源。實驗過程中,采用疲勞試驗機施加低周載荷,采用電磁激振器施加高周載荷,采用感應加熱爐施加熱載荷;同時,為了避免低周載荷與高周載荷的相互干擾,設計了專用夾具。具體的實驗流程已在相關文獻中進行詳細介紹[15],此處不再贅述。

2 結果與討論

三組渦輪葉片復合疲勞實驗數據(每組10 個有效數據)如表2所示。

表2 不同服役時間渦輪葉片的復合疲勞實驗Table 2 Combined fatigue test of turbine blades with different service time

對實驗數據進行處理和分析,計算得到三組葉片的剩余安全壽命,并分析其變化規律。圖2為三組實驗數據繪制在雙對數坐標系中,擬合得到對應的疲勞特性曲線(需要說明的是,由于1500 h 實驗數據僅選取了兩組載荷水平,因此對于該組數據的擬合,采用了先分別計算各個載荷水平實驗數據的平均值,再進行數據擬合的方式),對應的擬合關系式和相關系數在圖中進行標注;接著,依據使用單位提供的數據,可知外場等效振動應力(即渦輪葉片服役期間的平均振動應力)為13.27 MPa,因此,將三組實驗數據分別依據各自的疲勞特性曲線,采用線性等比例折算方式,折算至外場等效振動應力狀態;最后,采用Smith 商用軟件對折算得到的數據進行概率統計分析,結果顯示:三組數據均符合Welbull 統計分布規律。

圖2 不同服役時間渦輪葉片安全壽命計算Fig.2 Safety life prediction of turbine blade with different service time

按照99.87%的可靠度和95%的置信度,最終計算得到三組渦輪葉片的安全壽命分別為18562 h,6310 h 和3357 h,具體的壽命分析結果匯總于表3中。通過壽命對比,可以看出:隨著服役時間的延長,渦輪葉片的剩余安全壽命逐漸減小;到1500 h時,安全壽命的衰減比例高達82%,其疲勞性能顯著降低。

表3 不同服役時間渦輪葉片安全壽命分析結果匯總Table 3 Summary of safe life of turbine blades with different service time

2.1 服役損傷演變規律

經過長期服役后,渦輪葉片可能發生損傷和失效,而其宏觀失效行為的產生通常是由其微觀組織損傷演變所造成的。不同放大倍率下,在渦輪葉片內部可以觀察到的主要微觀特征包括枝晶、晶界、γ 基體相、γ'強化相、金屬碳化物和非金屬夾雜等(圖1)。

2.1.1 枝晶結構分離與破碎

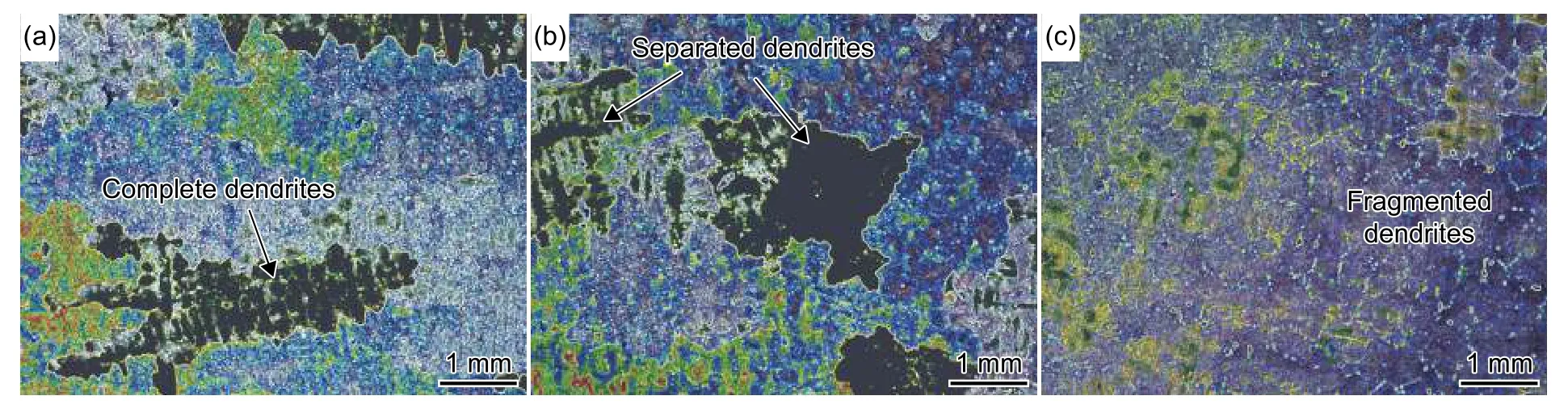

介觀尺度下,能夠在該渦輪葉片內部觀察到的主要微觀結構為枝晶。如圖3(a)所示,K403 合金內部的晶粒較大,呈樹枝狀相互交叉分布。

枝晶結構是由于溶質元素在液體和固體中的溶解度不同而在合金鑄造過程中形成的。同時,由于不同元素的能量活性和遷移特性,各種元素會表現出一定的分布趨勢。K403 合金中,Cr、Al、Ti 和Mo 等元素表現出正偏析趨勢、聚集在枝晶間,而Co 則體現為負偏析趨勢聚集于枝晶內部,這樣就造成了K403 內部合金化成分分布的不均勻性[16]。然而,隨著服役的進行,在外部載荷(尤其是熱載荷)的長期作用下,多種原子的擴散速率會隨著熱激活而提高,這使得不同枝晶區域的合金成分趨于均勻化,從而導致枝晶結構逐漸分離,如圖3(b)所示。同時,若服役的時間足夠長,二次枝晶會逐漸與枝晶主干分離,使枝晶之間的邊界變得模糊不清,枝晶結構基本破碎,如圖3(c)所示;但是,當不同元素的遷移過程基本趨于平衡后,枝晶的分離和破碎行為就會漸漸變慢并最終趨于停滯[17]。

圖3 枝晶破碎微觀形貌演變規律(a)服役0 h;(b)服役1250 h;(c)服役1500 hFig.3 Morphology evolution of dendritic fracture(a)blades in service for 0 h;(b)blades in service for 1250 h;(c)blades in service for 1500 h

在K403 高溫合金中,枝晶結構分離和破碎會降低合金的高溫強度,其主要體現在以下兩方面:(1)大量枝晶間碳化物析出會顯著影響晶間裂紋,即碳化物不僅促進裂紋萌生,還可能成為裂紋擴展的主要通道;(2)在枝晶間形成的微孔洞常會演化成為裂紋源。一般來說,枝晶間孔洞的形成主要包括兩種方式,即:在合金凝固過程中形成和受載過程中由于不同相之間的非協調變形而形成。因此,經過長期服役后,脆性的碳化物周圍很容易形成微孔洞,并逐漸發展成為裂紋;同時,合金化元素趨于均勻,也會使得基體固溶強化作用減弱;兩者的共同作用導致了渦輪葉片高溫性能的降低。

2.1.2 基體相退化且強化相粗化

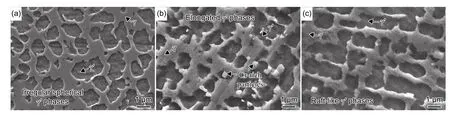

K403 合金的γ 基體相是由Ni 元素組成的面心立方結構。γ'強化相是合金中的主要二次強化相,其與基體相具有相似的面心立方結構,但它們的晶格常數不完全相同。通常,γ'強化相呈規則的立方狀或橢球形在基體內部連續均勻分布[18]。然而,隨著服役的進行,合金基體相和強化相均會表現出一定的演化趨勢(圖4)。

γ'強化相是K403 高溫合金的主要強化相,它在很大程度上影響了合金的高溫尤其是抗蠕變性能。從強化相的分布比例來說,γ'相的體積分數越高,合金的高溫強度和疲勞壽命越好;從分布形狀上看,立方狀的γ'相有助于抵抗位錯切割、減緩滑移機制的出現,而板條狀的γ'相可能意味著蠕變程度增加和筏化的產生。從γ'強化相尺寸的角度考慮,可能會存在著某個臨界值,即當γ'相的尺寸小于和大于該臨界尺寸時,合金的強化機制分別以位錯切割和位錯繞過方式進行,而這會在一定程度上影響合金的變形及失效機制[18-19]。

實際服役過程中,在機械和高溫載荷的共同作用下,渦輪葉片中的γ'強化相會逐漸發生伸長、粗化(圖4(b));經過長期作用后,γ'強化相進一步發生聚合和相互連接,最終演化成為連續的筏排狀(圖4(c)),而這會在很大程度上降低渦輪葉片的抗疲勞和抗蠕變性能。從本質上來說,K403 合金中強化相的筏化過程與元素擴散有很大關系:當合金中出現板條狀的γ'相時,說明充分的元素擴散已經發生,合金性能發生明顯弱化。

圖4 強化相筏化微觀形貌演變規律(a)服役0 h;(b)服役1250 h;(c)服役1500 hFig.4 Morphology evolution of enhanced phase rafting(a)blades in service for 0 h;(b)blades in service for 1250 h;(c)blades in service for 1500 h

隨著γ'強化相的筏化,γ 基體相也會表現出一定的演化特征:即在合金基體中析出許多富含Cr 元素的顆粒物,特別是在γ 相與γ'相的界面上以及基體耗散區域內,如圖5(a)所示。一般來說,Cr 元素被添加到K403 合金中,主要用于形成Cr2O3保護膜,用以提高合金的抗氧化性和耐腐蝕性[20]。然而,隨著γ'相的不斷聚合和筏化,基體中也會產生有害的富Cr 析出相,這是合金化元素在不同區域內相互擴散的結果。顆粒狀富Cr 析出相不僅會影響合金中γ 相和γ'相的合金元素分離過程,而且還會改變γ/γ'相的晶格錯配度,影響葉片性能[19]。

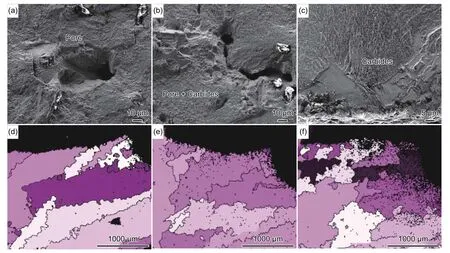

另外,由于熱載荷的長期作用,還會在渦輪葉片的表面形成一層由Al2O3、Cr2O3和NiO(從外到內)組成的氧化層(實際上在鎳基合金中,通常形成的氧化物從外到內為NiO、Al2O3、Cr2O3,本工作所觀察到的現象可能是由于部分氧化層脫落所導致的),如圖5(b)和5(c)所示。在K403 高溫合金中,Al 和Cr 都是提高合金抗氧化性能的主要元素,它們會一起在渦輪葉片的表面形成保護層,并隨著載荷的進行厚度逐漸增加[21]。然而,該保護層通常較脆,在外部載荷作用下容易發生局部破碎并形成疏松缺陷(圖5(b)),并逐漸演化成為微小裂紋。因此,富Cr 顆粒物析出以及表面氧化層破碎都會降低渦輪葉片的疲勞性能。

圖5 基體相退化特征(a)富Cr 顆粒相析出;(b)表面氧化層及其元素分布;(c)元素譜圖及具體元素含量Fig.5 Degradation characteristics of matrix phase(a)precipitation of Cr-rich particles;(b)oxide layer and the distribution of its elements;(c)element spectrum and element content

2.1.3 MC 分解生成衍生相

金屬碳化物是K403 合金中的重要組成相,通常以小顆粒的形式存在:分散于基體內起到彌散強化的作用,或者分布在晶界上起到釘扎晶界的效果。K403 合金中,金屬碳化物一般呈現為三種主要形式,即MC、M6C 和M23C6(M 可以被Ti、W 和Mo 元素替代)[17]。

作為碳化物的主要形式,MC 通常會在K403 合金凝固過程中形成(一次MC),或在熱處理過程中產生(二次MC)。MC 既可以在晶粒內部析出,也可以沿著晶界形成;當MC 在晶界上析出時會對晶界性能的改善起到關鍵作用。MC 碳化物具有面心立方結構,但通常不穩定,在長期服役中它可能不斷發生分解,形成新的、更穩定的產物,呈現出各種不同的形態[17]。如圖6所示,0 h 時,碳化物呈現零散點狀分布;而在1250 h 時,許多碳化物已轉化為骨架狀;到1500 h 時,碳化物明顯聚合,呈現為團簇塊狀。

圖6 碳化物分解微觀形貌演變規律(a)服役0 h;(b)服役1250 h;(c)服役1500 hFig.6 Morphology evolution of carbide decomposition(a)blades in service for 0 h;(b)blades in service for 1250 h;(c)blades in service for 1500 h

MC 碳化物的分解是一個擴散控制的過程,而不同形式碳化物的形成主要取決于元素成分;對于MC 來說,Ti 是主要的穩定元素,而W、Mo 通常為破壞性元素[22]。隨著服役進行,MC 碳化物不斷發生分解,使得碳化物的整體體積分數增加,從而在一定程度上降低渦輪葉片的性能:一方面,MC 分解不僅可以降低MC 的含量、削弱其彌散強化效果,而且會從基體中吸收大量的合金元素,從而使基體軟化;另一方面,MC 分解可能導致更多孔洞的產生,從而引起局部應力集中并形成微裂紋[23]。因此,掌握和控制合金中MC 的分解規律對于改善渦輪葉片的性能具有十分重要的意義。

MC 分解過程中的主要產物包括:M6C 和M23C6等,如圖7所示。首先,隨著服役的進行,C 原子會從MC 擴散到γ 基體,而W、Mo 和Cr 元素從基體遷移至MC,最終會在MC/γ 界面上形成一個活躍的反應區。一般,C 原子傾向于與W、Mo 原子結合,通過MC+γ→M6C+γ'反應形成M6C,在碳化物周圍形成一層富含Al、Ti 和Ni 元素的γ'膜。M6C 是一種面心立方結構的三元碳化物,通常含有兩種金屬原子:W、Mo 等較大原子和Fe、Co、Ni 等小原子。另外,C 原子也會通過MC+γ→M23C6+γ'反應,與Cr 結合形成富Cr 的M23C6相。通常,M23C6的形成主要源于兩方面,即大量C 原子逸出導致原有MC 中C 含量的降低,以及M6C 的形成致使Cr 元素局部富集。通常,M23C6分布在枝晶間或晶界上,作用與M6C 類似[17,22,24]。

圖7 M6C 碳化物生成特征(a)MC 及衍生相形貌;(b)MC 及衍生相元素分布;(c)元素譜圖及含量Fig.7 Formation characteristics of M6C(a)morphologies of MC and derived phases;(b)element distribution of MC and derived phases;(c)element spectrogram and element content

M6C 和M23C6的形成會使合金界面能減小。因此,在服役初期,MC 的分解會隨著服役的進行而呈現加速趨勢;但是隨著M6C 和M23C6的形成、長大,新生成的γ'膜逐漸變厚,而γ'薄膜的阻礙作用會使MC 與γ 基體之間的元素交換變得困難。這樣,當MC 的分解達到了某個臨界值后將會慢慢趨于停滯。

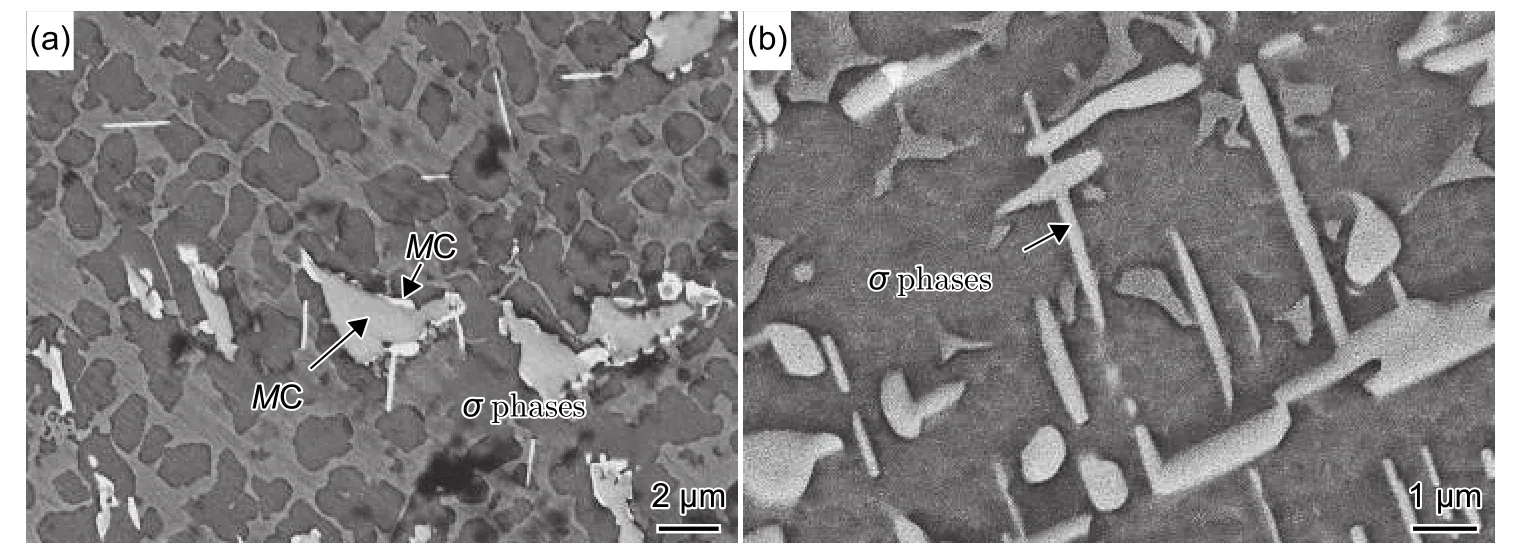

MC 分解過程中會有明顯的針狀相生成,如圖8所示,經過元素檢測,它們主要是σ 相,一種硬脆的金屬間化合物。σ 相是典型的拓撲緊密堆積(TCP)相,具有復雜的形貌和高度密集的原子堆垛結構[18]。

圖8 σ 相析出特征(a)細小針狀的σ 相;(b)長大伸長的σ 相Fig.8 Characteristics of σ phase(a)needle-shaped σ phase;(b)elongated σ phase

服役過程中,外部載荷作用下的元素遷移對σ 相形成起到了重要作用,這包括熱載荷、機械載荷等提供了σ 相形核所需的能量,而γ 基體相、γ'強化相和MC 碳化物等提供了所需的元素。通常,Al、Ti、Cr、Mo、Co 等元素有利于K403 合金中σ相的析出,而B、C 等元素會抑制σ 相形成[22]。因此,Al、Ti 等元素在合金中的富集可以促進σ 相的形成,特別是在枝晶間、晶界以及MC 碳化物的周圍。此外,M23C6也會為σ 相形核提供界面,因為它們具有相似的晶體結構。這樣,當服役進行時,新生成的顆粒狀M23C6不僅可以吸收MC 釋放出來的C 原子,在MC 周圍形成一個貧C 區,而且M23C6還會有效地促進σ 相的原位形核[22,24]。

K403 合金中σ 相的析出會對合金性能產生不利影響。通常來說,σ 相對合金的有害效應是多方面的,具體體現在:(1)因其硬脆特性,裂紋更加易于在破碎的σ 相處形成;(2)σ 相顯著消耗合金化元素,使得合金基體不斷弱化。因此,在循環載荷的作用下,特別是在高溫環境中,σ 相可能會成為重要的裂紋源。

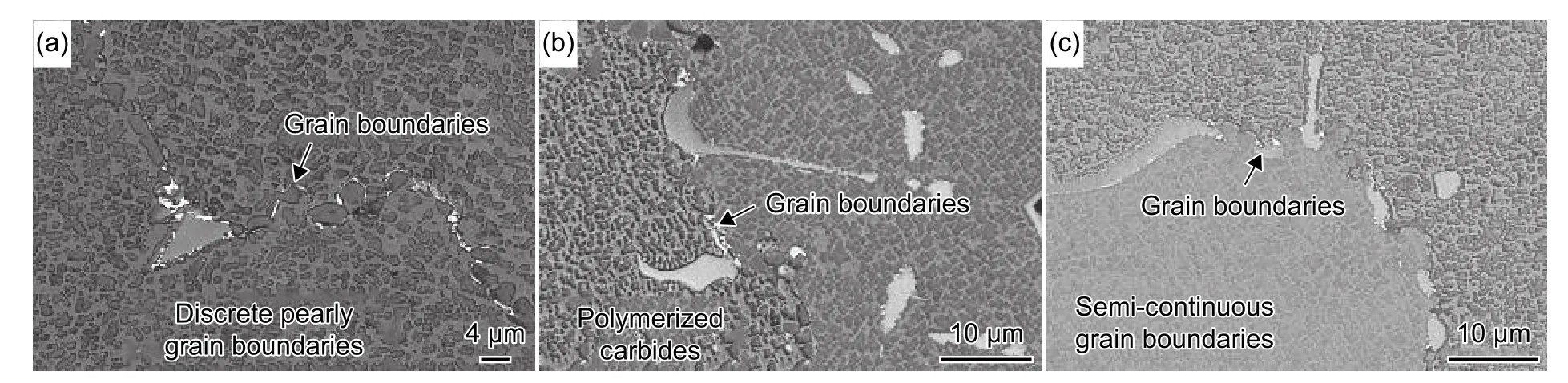

2.1.4 晶界退化形成缺陷

元素在K403 合金內部的運動是一個擴散控制過程,這會導致沿晶空位數多于晶內空位數;另外,由于間隙原子的半徑較小,并且通常具有較高的擴散系數,因此十分容易占據晶界上的空位。這樣,與基體內部的合金化元素相比,晶界附近的合金化元素更易發生遷移,導致晶界形貌更加顯著地演化。

圖9為服役過程中K403 合金內部晶界的主要演化過程。初始時刻,一些細小離散的顆粒狀MC 沿晶析出(圖9(a)),對晶界起到重要的釘扎作用。通常來說,沿晶分布的顆粒狀MC 有助于葉片性能提高,且顆粒越小、分散度越高,對晶界的強化效果也越好[17]。然而,服役載荷會促使合金化元素在不同的相之間逐漸遷移,導致沿晶MC 碳化物分解。這樣,隨著衍生碳化物M6C、M23C6在晶界處析出,Al、Ti 和Co 等元素也會在晶界附近局部富集并形成γ'膜。同時,晶界附近基體中的MC也會發生分解并向晶界附近聚集[25]。這樣,隨著服役時間延長,MC 分解并形成的沿晶碳化物越來越多,并逐漸長大、相互連接(圖9(b))。經過足夠長的時間后,沿晶碳化物已經呈現為半連續狀,且晶界寬度增加(圖9(b))。

圖9 晶界退化微觀形貌演變規律(a)服役0 h;(b)服役1250 h;(c)服役1500 hFig.9 Morphology evolution of grain boundary degradation(a)blades in service for 0 h;(b)blades in service for 1250 h;(c)blades in service for 1500 h

隨著服役的進行,晶界的演化會削弱K403 合金的晶界性能,如圖10所示。這是由于:(1)MC 分解產生的M6C、M23C6等衍生碳化物會不斷從附近基體中吸收W、Mo 等元素,在晶界附近形成連續γ'膜并逐漸擴展到γ 基體中,弱化碳化物的釘扎效應[26];(2)MC 分解可能導致晶界處局部合金化元素(Al、Ti 和Co 等)濃度提高,從而促進σ 相形成,而沿晶析出的針狀σ 相會顯著弱化晶界強度;(3)MC 分解、破碎和晶界粗化更容易導致沿晶孔洞的形成,并且這些孔洞會導致微裂紋形核,進一步發展成為可見裂紋(圖10(c)和10(d))。因此,MC 的分解、演化,晶界粗化和孔洞形成等都可能對合金的晶界性能產生不利影響,并且這種影響會隨著服役時間的延長而逐漸加劇。

圖10 晶界缺陷形成特征(a)晶界形貌;(b)晶界元素分布及元素含量;(c)晶界孔洞;(d)晶界微裂紋Fig.10 Characteristics of grain boundary defects(a)morphology of grain boundary;(b)distribution and content of grain boundary elements;(c)holes in grain boundary;(d)microcracks in grain boundary

2.2 疲勞性能衰減行為

2.2.1 起裂原因分析

針對三組不同服役時間的渦輪葉片實驗樣品,開展斷口分析工作,以進一步揭示服役載荷損傷對渦輪葉片疲勞性能的影響規律。觀察得到的典型起裂特征,如圖11所示。

從圖11可以看出,0 h 渦輪葉片的疲勞起裂源為微孔洞,且其早期擴展形貌表現出一定的沿晶特征;1250 h 渦輪葉片的疲勞起裂源為微孔洞和碳化物起裂,且其早期擴展以穿晶形式進行;1500 h渦輪葉片的疲勞起裂源為碳化物,且其早期擴展同樣為穿晶形式。由此可以發現,隨著服役時間延長,渦輪葉片的起裂形式由金屬學孔洞逐漸轉化為碳化物起裂,且其早期擴展形式由沿晶轉變為穿晶。

圖11 渦輪葉片疲勞起裂源的斷口SEM 和截面EBSD 形貌(a),(d)服役0 h;(b),(e)服役1250 h;(c),(f)服役1500 hFig.11 SEM images and EBSD morphologies of fracture initiation sources of turbine blades(a),(d)blades in service for 0 h;(b),(e)blades in service for 1250 h;(c),(f)blades in service for 1500 h

渦輪葉片內部的微孔洞是其常見的裂紋源。隨著服役的進行,渦輪葉片內部碳化物的分解和演化程度逐漸增強、有害衍生相增多,使得碳化物破碎成為渦輪葉片中的薄弱環節,且其最終成為疲勞裂紋源的概率增加。同時,經過長期服役后,渦輪葉片內部微觀組織的演化會使得合金基體弱化,位錯滑移發生的概率增加。因此,由駐留滑移帶導致的穿晶裂紋也更容易形成[27],但需要說明的是,在三組不同服役時間渦輪葉片的最終斷裂區均觀察到了沿晶裂紋,然而這些裂紋主要是由于早期裂紋擴展到一定程度后,失效區域的剩余截面面積明顯減小、應力集中程度顯著增大所導致的。

2.2.2 損傷演化機理

對于鎳基合金渦輪葉片,工程上通常采用固溶強化、析出強化、彌散強化和晶界強化等強化方式來提高其力學性能[28]。然而,隨著服役進行,外部載荷的長期作用可能導致合金內部的元素遷移,進而造成渦輪葉片微觀形貌的不斷演化,弱化合金的強化機制,最終降低渦輪葉片的疲勞性能[25]。對于析出強化:隨著服役的進行,γ'相逐漸粗化、聚合并演化成為筏排狀,同時伴隨著富Cr 析出相的產生。實際上,當γ'相呈立方狀連續均勻地分布時,可以有效阻止位錯通過繞過機制切割γ'相,因此位錯主要聚集在γ/γ'界面,合金性能提高;然而,當γ'相的分布不均勻甚至已經筏化時,對位錯的阻礙作用降低,基體內部的滑移更容易發生,這導致渦輪葉片的性能降低;同時,在γ/γ'界面處可能產生微裂紋,進一步增大疲勞失效可能性。因此,γ'強化相的筏排化顯著降低了該渦輪葉片的析出強化效果。對于彌散強化:隨著服役時間的延長,合金中的碳化物由零散點狀轉變為骨架狀或塊狀。合金中的MC 發生分解,含量降低,削弱了碳化物的彌散程度;同時,新產生的衍生碳化物會吸收基體中的合金化元素,使合金逐漸軟化;另外,針狀σ 相也會大量消耗基體元素,并且σ 相容易脆性破碎、產生裂紋;MC 分解反應產生許多微孔洞,也會導致局部應力集中并形成微裂紋。因此,經過長期服役后,K403 合金的彌散強化效果降低。對于晶界強化:在服役過程中,沿晶MC 碳化物發生分解,降低對晶界的釘扎作用,形成連續的γ'膜、晶界逐漸發生粗化;同時,沿晶出現的衍生碳化物不斷從附近基體中吸收強化元素,致使基體弱化、γ'膜增厚;另外,局部元素富集促使沿晶σ 相形成;分解反應也會產生沿晶孔洞,更多的裂紋易于在晶界處形成并沿晶擴展。這樣,多種因素的共同作用逐漸導致了晶界強度的弱化。

綜合以上,在該型渦輪葉片的服役過程中,其內部的γ'相粗化和聚合,MC 碳化物分解、有害相增多以及晶界弱化等都會導致渦輪葉片疲勞性能的降低(圖12)。同時,基體內部合金化元素的大量流失也致使合金的固溶強化效果降低、合金逐漸弱化。此外,在上述的微觀組織形貌演變過程中,同時可能伴隨形成大量的孔洞和微裂紋,這會進一步降低渦輪葉片的服役性能[23]。因此,經過長期服役后,K403 合金的固溶強化、析出強化、彌散強化和晶界強化效果均被顯著削弱,從而導致該渦輪葉片的疲勞性能嚴重退化。

3 結論

(1)從介觀尺度:合金化元素在外部載荷的作用下趨于均勻,枝晶結構發生分離并逐漸碎裂。枝晶分離引發微裂紋萌生,同時導致更多沿晶孔洞形成,成為潛在裂紋源,降低了渦輪葉片的疲勞性能。

(2)從微觀尺度:服役載荷使得立方狀γ'相逐漸粗化、聚合并演化成為筏排狀,降低對位錯的阻礙作用,導致基體滑移更容易發生;隨著MC 碳化物由點狀演轉變為塊狀,其分解并析出M6C 和M23C6等衍生相;同時針狀σ 相也會吸收合金化元素,弱化基體并引發裂紋;沿晶分布的碳化物發生分解,形成半連續鏈狀,降低對晶界的釘扎效應,同時晶界附近形成較厚的γ'膜,消耗附近基體的強化元素,弱化晶界性能。

(3)長期服役后,渦輪葉片內的枝晶破碎、γ'相筏化、MC 碳化物分解以及晶界弱化等都會對渦輪葉片疲勞性能造成不利影響。本質上,這是由于不同合金元素在組成相之間的遷移所造成的多種強化機制減弱,從而引發渦輪葉片的服役損傷;同時,這也導致了渦輪葉片的起裂源發生由亞表面孔洞向碳化物的轉變。在多種因素的綜合作用下,渦輪葉片的服役壽命被逐漸消耗,直至斷裂失效。