不同粒度莫來石粉改性硅基陶瓷型芯的制備及性能

吳笑非 ,李 鑫,許西慶,牛書鑫,范紅娜,楊小薇

(1.中國航發北京航空材料研究院 先進高溫結構材料重點實驗室,北京 100095;2.長安大學 材料科學與工程學院,西安 710064)

航空發動機被譽為“制造業皇冠上的明珠”,是一種高度復雜和精密的熱力機械,它不僅為飛機提供動力,也是促進航空事業發展的重要推動力,人類航空上史上每一重要的變革都與航空發動機的技術進步密不可分。推重比是衡量發動機動力的重要指標,為提高航空發動機的推重比,發動機前進氣口溫度要不斷提高。通過提高葉片的冷卻技術和改善合金的高溫性能已然成為提高進氣口溫度的主要途徑[1-2]。陶瓷型芯在熔模精密鑄造空心葉片內腔的成型過程中,經受各種復雜、嚴苛環境的挑戰,比如在強化型芯時需承受不同強化液體的浸泡與沖洗,在焙燒脫蠟階段接受高溫煅燒的同時須保持較小的收縮率,在壓蠟模時經得起蠟液的沖擊而不斷裂,制殼時不變形、不位移,澆鑄合金時需具有一定的高溫強度來抵制高溫合金液體的沖擊作用[3-5]。這些對陶瓷型芯提出嚴苛的考驗,也成為空心葉片鑄造的技術瓶頸。

常見的陶瓷型芯包括氧化鋁基和氧化硅基兩種。氧化鋁基陶瓷型芯[6-7]雖然在焙燒和鑄造過程中結構穩定性好,不易發生晶型轉變,但是極難脫芯始終制約著其發展;氧化硅基陶瓷型芯[8-9]是國內外起步較早,相對較完善的陶瓷型芯。氧化硅基陶瓷型芯具有熱膨脹系數低、燒結溫度低、抗熱震性優良、冶金化學穩定性強、溶出性好等優點,在目前使用的陶瓷型芯中,90%以上是硅基陶瓷型芯[10]。但是硅基陶瓷型芯也存在高溫強度低、易蠕變等缺陷,這些缺陷可通過加入方石英、剛玉、納米石英等添加劑來改善[11-13],提高硅基陶瓷型芯的高溫抗變形能力。

氧化硅在焙燒和鑄造過程中會發生多晶型相變[14-15],這個過程不僅在升溫階段發生,在降溫過程中也發生,具體表現為:當溫度升高到1200 ℃時,無定型的石英玻璃發生相變轉化為α-方石英并伴隨著一定的體積膨脹,當溫度降低至180~270 ℃時,α-方石英將轉變為β-方石英并伴隨著一定的體積收縮。當α-方石英轉變為β-方石英時,除了伴有一定的體積收縮,還會產生一定的內應力,從而致使陶瓷型芯內部極易出現微裂紋,一定量的微裂紋有利于陶瓷型芯后續的脫芯工藝,然后當裂紋數量過多,就會大大降低陶瓷型芯的強度,因此控制方石英的析出量是陶瓷型芯生產過程中的一個重要問題。

莫來石作為一種優質的耐火材料,具有極好的熱震穩定性、抗蠕變性好、荷重軟化點高等特點[16-17],可作為高溫穩定相對硅基陶瓷型芯高溫性能產生顯著影響。莫來石主要分為電熔莫來石、全天然鋁礬土精礦燒結莫來石和輕燒莫來石。目前莫來石作為添加劑在氧化硅基陶瓷型芯中的研究還鮮見報道,莫來石對氧化硅基陶瓷型芯的影響值得深入研究。

本工作采用三種不同粒徑(5 μm、19 μm、40 μm)的電熔莫來石粉作為硅基陶瓷型芯的添加劑,研究莫來石粉體粒徑對硅基陶瓷型芯高溫強化作用以及析晶行為影響,探究其對硅基陶瓷型芯的結構與性能的影響規律及作用機理。

1 實驗及方法

1.1 實驗過程

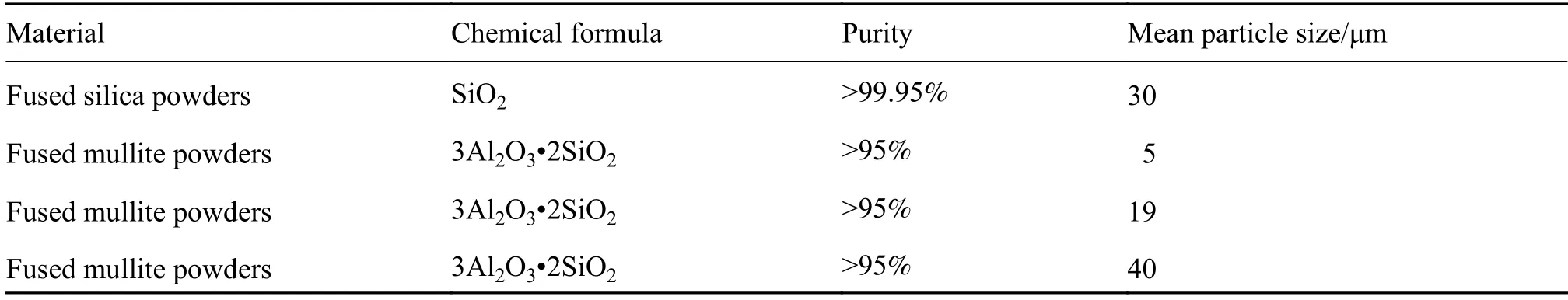

制備陶瓷型芯的主要原料為熔融石英粉,其平均粒徑為30 μm,以電熔莫來石粉作為添加劑調節陶瓷型芯的結構與性能。本研究使用三種不同粒徑的電熔莫來石粉,平均粒徑分別為5 μm、19 μm和40 μm,熔融石英粉和電熔莫來石粉參數如表1所示,不同粒徑的電熔莫來石粉體的成分相近,如表2所示。圖1為三種莫來石粉體的SEM 圖,莫來石粉體顆粒不規則,由于機械研磨存在較多的尖銳棱角,顆粒尺寸存在較大的跨度。

表1 實驗原料Table 1 Experimental material

表2 莫來石粉體的成分(質量分數/%)Table 2 Composition of the mullite powder(mass fraction/%)

圖1 不同粒徑莫來石粉的SEM 圖Fig.1 SEM images of mullite powders with different particle sizes(a)5 μm;(b)19 μm;(c)40 μm

添加5 μm、19 μm 和40 μm 三種不同粒徑電熔莫來石粉制備的陶瓷型芯分別記作M5、M19 和M40,不同型芯中熔融石英粉與電熔莫來石粉的質量比皆為9∶1。將粉體與增塑劑均勻混合后,進行熱壓注成型,得到尺寸為120 mm×10 mm×4 mm的條形坯體,在馬弗爐中1190 ℃燒結6 h,隨后分別在PVA 溶液和正硅酸乙酯溶液中進行強化,從而得到陶瓷型芯。

1.2 表征與測試

通過D/Max-2500 型X 射線衍射儀分析不同陶瓷型芯樣品的物相組成,利用JSM-5600LV 掃描電子顯微鏡觀察陶瓷型芯的斷面,分析其微觀形貌和斷裂機制。通過燒結前后的尺寸測量計算陶瓷型芯的線收縮率,利用阿基米德法測試型芯的密度和氣孔率;利用5500R 電子萬能材料試驗機進行三點彎曲測試型芯試棒的常溫彎曲強度;利用雙懸臂梁法測試型芯試棒在1540 ℃保溫30 min 的高溫蠕變;將陶瓷型芯置入質量分數35%的KOH 溶液中。在KOH 溶液中溶解30 min 后取出,清理并稱重,計算陶瓷型芯的溶蝕速率。

2 結果與討論

2.1 表征分析

對M5、M19 和M40 進行XRD 分析,結果如圖2所示。當莫來石粉的平均粒徑為5 μm 時,XRD 譜圖中呈現出較強的衍射峰,根據PDF 卡片可確定此時陶瓷型芯的主要結晶相為方石英(JCPDS#82-0512)和莫來石(JCPDS#79-1276)。通過半定量分析,計算出此時方石英含量為24.1%。當莫來石粉的平均粒徑為19 μm 時,方石英相的衍射峰減弱,表明結晶度降低,此時方石英含量為14.2%。隨著莫來石粉的粒徑進一步增大到40 μm,陶瓷型芯中方石英的含量進一步降低,方石英的體積分數為8.9%。可以推斷,添加的電熔莫來石粉作為晶種,在高溫下促進石英玻璃通過不均勻成核和晶體生長轉變為方石英。較小粒徑的莫來石粉具有較大的表面積,對不均勻形核的促進作用更加明顯,因而產生更多的方石英晶相。

圖2 不同陶瓷型芯的XRD 譜圖Fig.2 XRD patterns recorded from different ceramic cores

對M5、M19 和M40 進行SEM 分析,結果如圖3所示。當莫來石粉的平均粒徑為5 μm 時(如圖3(a)所示),盡管M5 陶瓷型芯具有較大的細粉含量,但此時型芯內部產生了少量的微裂紋,這是由于M5 陶瓷型芯中含有24.1%的方石英,方石英在降溫過程中,在180~270 ℃時會發生α-β 相轉變產生體積收縮(2.7%),形成微裂紋,導致型芯具有較高的氣孔率和孔徑。當莫來石粉的平均粒徑為19 μm 時,M19 陶瓷型芯的微觀結構變得致密(如圖3(b)所示),型芯斷口處具有較多的細粉,細粉均勻分布于大顆粒形成的骨架中,陶瓷型芯的粗粒徑、中粒徑和細粒徑粉形成了良好的堆積結構,顆粒結合緊密,此時氣孔孔徑變小,氣孔率降低。當莫來石粉的平均粒徑為40 μm 時,M40 陶瓷型芯表現出較為疏松的微觀結構,粉體顆粒以粗粉為主,顆粒堆積效果不理想,氣孔率較高,氣孔孔徑較大。

圖3 不同粒徑莫來石粉制備的陶瓷型芯的SEM 圖Fig.3 SEM images of the ceramic cores modified by mullite mineralizers with different particle sizes(a)M5;(b)M19;(c)M40

2.2 性能研究

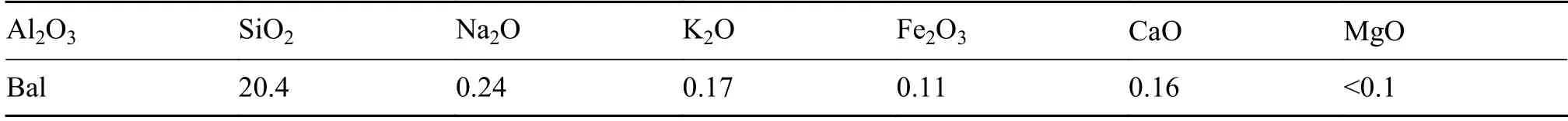

M5、M19 和M40 的線收縮率和氣孔率如圖4所示。隨著莫來石粉體粒徑的增大,陶瓷型芯的線收縮率逐漸降低,即M5 >M19 >M40。陶瓷型芯的線收縮率主要受陶瓷型芯的燒結程度影響,M5 陶瓷型芯的總體粒度最小,表面能最高,有利于型芯的燒結與致密化,因此表現出最大的線收縮率(0.71%)。隨著莫來石粉體粒徑的增大,陶瓷型芯的總體粒度也呈現出變大的趨勢,因而阻礙了陶瓷型芯的燒結,線收縮率不斷降低為0.65%和0.42%。陶瓷型芯的氣孔率并未呈現出與線收縮率相反的趨勢,而是M40 >M5 >M19,這一結果與圖3中的SEM 圖相一致。由于M40 陶瓷型芯的燒結程度低,其氣孔率較高(35.5%),當莫來石粉體粒徑降低至19 μm 時,由于燒結程度提高、顆粒堆積緊密,M19 陶瓷型芯的氣孔率明顯較低(30.5%)。當莫來石粉體粒徑降低至5μm 時,盡管型芯的燒結程度更高,但由于陶瓷型芯中方石英含量較高,方石英在降溫過程中發生α-β 相轉變產生2.7%的體積收縮,形成了微裂紋,導致型芯的氣孔率升高(34.2%)。

圖4 不同陶瓷型芯的線收縮率和氣孔率Fig.4 Linear shrinkage and porosity of different ceramic cores

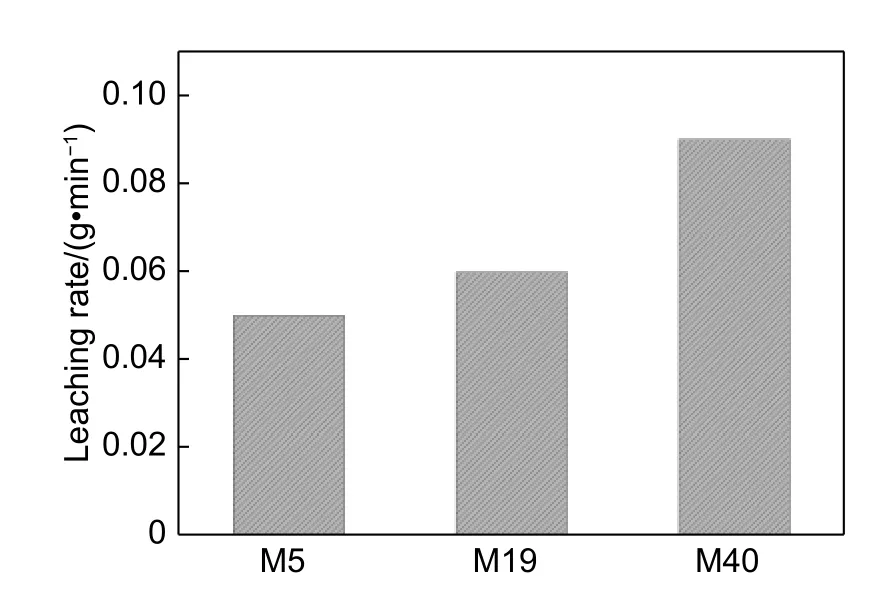

M5、M19 和M40 的室溫彎曲強度和高溫蠕變如圖5所示。隨著莫來石粉體粒徑的變化,M19 陶瓷型芯表現出最高的室溫強度(17.8 MPa),M5 陶瓷型芯表現出最低的室溫強度(13.5 MPa)。陶瓷型芯的室溫抗彎強度主要取決于三方面因素,一是粉體顆粒間的結合強度,其受陶瓷型芯的燒結程度影響,陶瓷型芯的燒結程度高,其室溫抗彎強度也較強;二是型芯燒成體內氣孔含量及尺寸,陶瓷型芯內部氣孔率分布多,孔徑大會降低陶瓷型芯的室溫抗彎強度;三是陶瓷型芯預燒后的方石英含量,方石英在降溫過程中會發生α-β 相轉變產生體積收縮,形成微裂紋降低型芯的室溫抗彎強度。綜合以上因素,可以看出,陶瓷型芯室溫強度對方石英相變產生的微裂紋最為敏感,盡管M5 陶瓷型芯具有最高的燒結程度和緊密的顆粒結合,由于微裂紋的存在,卻表現出最低的室溫強度。

圖5 不同陶瓷型芯的室溫彎曲強度和高溫蠕變Fig.5 Room temperature bending strength and high temperature creep deformation of different ceramic cores

從圖5可以看出,陶瓷型芯的高溫蠕變隨莫來石添加劑粒徑的變化規律與室溫強度相反,即M5>M40 >M19。莫來石粉主要從兩方面改善氧化硅基陶瓷型芯的抗高溫變形能力:一是莫來石粉及其所含雜質能夠促進石英玻璃粉析出方石英,通過預燒后產生的方石英引發其在高溫澆注條件下的快速析晶,從而提高陶瓷型芯的高溫抗變形能力;二是莫來石粉熔點較高,其在陶瓷型芯基體中均勻分布,在基體中起到高溫穩定相的作用,提高陶瓷型芯的高溫抗變形能力。由于M5 陶瓷型芯內部存在較多的微裂紋,這些微裂紋明顯降低了型芯的高溫抗變形能力,使陶瓷型芯表現出較高的高溫蠕變,此時高溫蠕變達到了1.2 mm。由于M40 陶瓷型芯的氣孔率高、顆粒結合弱,且具有較低的方石英含量(8.9%),因而在1540 ℃的抗變形能力不夠理想,其高溫蠕變為0.7 mm。相比之下,M19 陶瓷型芯的氣孔率較低、顆粒結合強,方石英含量明顯增多(14.2%),表現出很好的抗蠕變性能(0.4 mm),可以很好地滿足后續單晶葉片澆注使用。

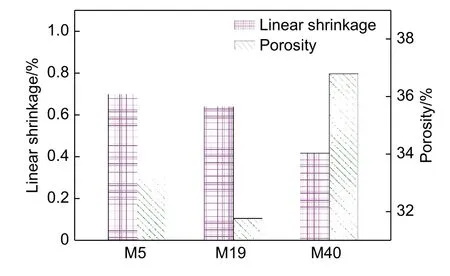

M5、M19 和M40 在35%的KOH 沸騰水溶液中的溶蝕率如圖6所示。隨著莫來石粉體粒徑的變化,M5 陶瓷型芯表現出最低的溶蝕率(0.05 g/min),M40 陶瓷型芯表現出最高的溶蝕率(0.09 g/min)。隨著莫來石粉體粒徑的降低,陶瓷型芯的孔隙率和結晶度增大,兩者對型芯的溶蝕性都會產生一定的影響:一方面,莫來石粉體粒徑的降低導致陶瓷型芯內存在較大的孔隙率和微裂紋,為KOH 溶液的滲透提供通道,可促進陶瓷型芯在KOH 溶液中的溶解;另一方面,莫來石粉體粒徑的降低促進了方石英的析晶,由于石英玻璃相比于方石英處于熱力學亞穩定狀態,具有更多的結構缺陷,因而更容易與KOH 溶液發生反應,因此隨著方石英結晶度的提高,陶瓷型芯在KOH 溶液中溶蝕性會降低。

圖6 不同陶瓷型芯在35%KOH 沸騰水溶液中的溶蝕率Fig.6 Leaching rate of different ceramic cores in boiling 35%KOH

3 結論

(1)莫來石添加劑對方石英的析晶起到促進作用,當莫來石粉體粒徑從5 μm 降低至40 μm,莫來石對方石英不均勻形核的促進作用減弱,方石英晶相的含量從24.1%降低到8.9%。

(2)當莫來石粉體粒徑為40 μm 時,型芯燒結程度低,顆粒與顆粒之間結合較弱,力學性能和抗蠕變能力較差;當莫來石粉體粒徑為5 μm 時,型芯內方石英晶相達到了24.1%,冷卻中相變產生微裂紋,也會引起力學性能和抗蠕變性能惡化。

(3)莫來石粉體粒徑為19 μm 的陶瓷型芯表現出良好的綜合性能:線收縮率為0.65%,氣孔率為31.8%,室溫彎曲強度為17.8 MPa,1540 ℃的蠕變為0.4 mm,溶蝕率為0.06 g/min。