難加工金屬材料磨削加工表面完整性研究進展

丁文鋒,李 敏,李本凱,徐九華

(南京航空航天大學 機電學院,南京 210016)

高溫合金、鈦合金、不銹鋼等難加工金屬材料在國民經濟各行各業,尤其是國防軍工領域具有極其廣泛且重要的應用。鎳基高溫合金(如變形高溫合金GH4169、鑄造高溫合金K424 及粉末冶金高溫合金FGH96 等)由于優良的抗熱疲勞性能、高溫強度、耐腐蝕性、抗沖擊性以及抗蠕變性能被廣泛應用于燃氣輪機與航空發動機熱端部件以及核反應堆部件等;鈦材料(如鈦合金TC4、TC6;鈦鋁金屬間化合物Ti2AlNb、γ-TiAl 等)具有密度低、強度高、抗腐蝕性好等優良特性,大量應用于航空發動機葉片、葉輪、葉盤和機匣等重要部件;超高強度鋼(如300M)兼顧高強度、高韌性以及優異的耐蝕性能,應用于飛機起落架、核電設施等[1-3]。

目前我國航空航天、國防軍工領域正處于攻堅克難的關鍵時期,發動機各個部件的加工方式在一定程度上決定了我國航空發動機的性能。然而航空發動機所用的材料多為難加工材料,這些材料由于強度和硬度高、導熱系數低等,在加工過程中往往會產生較大的切削力和切削溫度,造成加工過程完成后表面完整性難以保證[4-5]。其中,磨削是難加工材料及其零件的重要加工方式,具有加工表面粗糙度低、加工精度高等優點,尤其是現代磨削技術(如高速磨削、超高速磨削等)的加工效率也大幅提高[6],改變了粗切精磨的傳統加工方式。

磨削加工從本質上講是砂輪表面眾多磨粒以負前角微切削的形式去除材料,因此在磨削過程中會伴隨著大量的能量消耗[7-9];消耗的能量遠大于車削、銑削、鉆削等切削加工方式,因而磨削加工過程中會產生大量的熱量,這些熱量耗散在砂輪、工件、磨削液和磨屑中[10]。磨削溫度對零件的加工表面完整性具有重要影響,當磨削溫度過高時會造成加工工件表面損傷,如:燒傷、金相轉變、裂紋和過大的殘余拉應力等,使得工件表面完整性變差。

不僅如此,隨著航空發動機性能要求的進一步提高,零件的形狀結構也越來越復雜,零件所處的服役環境也越來越惡劣,因此如何提高零件的服役性能是當前亟需解決的問題。據統計,目前航空發動機零件的失效形式多為疲勞失效[11-13],而加工表面完整性是影響零件疲勞壽命的重要因素。因此對表面完整性的深入研究具有極其重要的意義。

表面完整性最早是1964 年由美國金屬切削研究協會Field 等學者提出的[14-15],是加工零件表面幾何和物理特性的總稱[16-18]。表面完整性廣義上主要包含兩個方面:第一個方面是與材料表面紋理有關的部分,包括表面粗糙度、波紋度、紋理(刀痕類型和方向)和宏觀缺陷(如裂紋、壓痕、劃傷和雜質等);第二個方面是與零件表層物理特性變化有關的部分,包括顯微組織變化、再結晶、晶間腐蝕、熱影響區、顯微裂紋、顯微硬度、塑性變形、殘余應力等[19-20],即在材料亞表面出現由多種因素造成的晶格畸變或者細化,材料的物理性能、力學性能和化學性能發生變化的變形層。另外,對表面完整性的觀察與檢測采用的主要儀器有:表面粗糙度儀、光學顯微鏡、掃描電鏡、X 射線衍射儀和透射電鏡等。隨著現代工業技術的不斷發展以及新材料的不斷涌現,影響零件疲勞壽命最重要的因素,加工表面完整性的要求也在不斷提高。本文對國防軍工領域常用的金屬材料,尤其是難加工金屬材料磨削加工工藝對表面完整性的影響研究進展進行總結,對表面粗糙度、殘余應力、顯微硬度和顯微組織等表面完整性的主要參數,從創成機理、影響因素和作用規律及預測與控制方面進行分析總結,并對其未來發展趨勢進行展望。

1 表面完整性概述及其對零件疲勞性能的影響

機械加工中表面完整性的優劣對零件疲勞性能具有極其重要的影響[20-22]。相關學者[23-25]指出,工件的加工表面粗糙度對疲勞壽命有著較大的影響,一般認為表面粗糙度值越大,表面溝槽越深,應力集中越嚴重,材料的抗疲勞性能越差,零件的疲勞強度降低。磨削加工GH33A 表面完整性對疲勞壽命影響的研究表明,在低周疲勞條件下表面粗糙度是零件疲勞壽命的主要因素[26]。關于鋁合金的疲勞性能的實驗與仿真建模研究同樣表明,零件的疲勞壽命受表面粗糙度影響非常大,而表面粗糙度通過應力集中系數影響零件疲勞壽命;表面粗糙度值越大,材料表面應力集中系數就越大,零件疲勞壽命就越低[27]。Fleury 等[28]進行了TB6 鈦合金疲勞壽命的實驗研究,并基于加工表面粗糙度和表面等效應力集中系數建立了疲勞壽命的預測模型,結果發現基于等效應力集中系數建立的疲勞壽命預測模型更準確。總而言之,降低零件加工表面粗糙度有利于降低表面應力集中,對提高零件的疲勞壽命有益。然而表面粗糙度值較低的加工表面也可能會存在著某些較深的劃痕或者表面存在某些缺陷,會造成較為嚴重的應力集中,從而降低疲勞壽命。這主要是因為疲勞源多出現在零件表面某些缺陷處,在高負荷的循環應力作用下,疲勞裂紋由零件應力集中處萌發,并以角裂紋的形式向材料內部不斷擴展,造成材料的最終疲勞失效[13,28]。

加工表面殘余應力也是影響零件疲勞壽命的重要因素:一方面是殘余壓應力會抑制疲勞裂紋的產生,并降低疲勞裂紋向材料內部擴展的速率,殘余拉應力反之[29-31];另一方面,殘余應力會使零件表面層材料承受的載荷發生變化,從而影響疲勞壽命。目前國內外學者一致認同的是:殘余壓應力有利于提高疲勞壽命,而殘余拉應力降低疲勞壽命[32-34]。

另外,機械加工往往會造成材料表面出現不同程度的硬化現象,即加工硬化或冷作硬化,這是加工過程造成材料嚴重塑性變形而引起的[35-37]。加工過程中,不當的加工條件往往會造成材料出現熱軟化現象[38-39]。不管是加工硬化還是材料的熱軟化,對零件的疲勞壽命都有不利的影響,這是因為加工硬化會造成材料的韌性下降,熱軟化是由于加工高溫引起的,較高的加工溫度會造成材料加工表面完整性變差,從而降低零件的疲勞強度。加工過程中出現的材料金相組織的變化對零件的疲勞壽命也有不利的影響,最常見的金相組織變化為塑性變形和白層,塑性變形是引起加工硬化的主要原因,而白層往往因為脆硬的特性而成為疲勞源(裂紋)的萌生區[18,40]。

綜上,加工表面完整性是影響零件服役性能極其重要的因素。雖然零件的服役性能是多種因素共同作用的結果,然而可以認為,幾乎所有零件服役性能(尤其是疲勞性能)的優劣最終都與零件的表面完整性有關。表面完整性概述如圖1所示。

圖1 磨削加工表面完整性概述Fig.1 Overview of grinding surface integrity

2 表面完整性的創成機理及影響因素

磨削加工是眾多磨粒經過劃擦、耕犁和成屑的過程將材料從工件基體材料上去除,如圖2所示。材料表面完整性的形成與材料的去除過程密不可分。單顆磨粒微觀磨削過程的有限元仿真研究表明[41-43],在劃擦階段,砂輪表面磨粒的切削刃開始與工件表面接觸,在接觸過程中材料僅僅出現彈性變形,隨著磨粒切削刃繼續劃過工件表面,材料的變形量逐漸增大,在這一過程中法向磨削力、切向磨削力以及磨粒切削刃與工件表面之間的摩擦力也隨之增大,磨粒劃擦過后會在工件表面形成非常細小的劃痕,而且劃痕呈現出不連續且分布不均的現象,如圖2(a);隨著變形量的進一步增大,進入耕犁階段,這一階段材料首先出現塑性變形,由于摩擦加劇,越來越多的能量轉變為熱量,這一過程伴隨著磨削熱量的迅速升高。在磨削熱的作用下,當法向磨削力超過材料的屈服應力時,磨粒的切削刃就被壓入工件基體中,經過塑性變形的材料被磨粒推向側面和前方,導致了工件表面材料的隆起,在這一階段中工件表面會出現明顯的條紋,如圖2(b)。隨著磨削過程的進行,當單顆磨粒的切削深度達到材料去除的臨界切削深度,磨粒會推動材料流動,使磨粒前方材料隆起,在磨粒的兩側面形成溝壁,隨后在切削刃的前面滑出磨屑,在這一階段經過成屑的材料是從磨粒底部被推到了磨粒的前方,因而在磨粒底部與工件接觸表面形成了光滑的區域,而在磨粒兩側出現了材料的隆起,如圖2(c)所示[44-45]。根據單顆磨粒微切削材料的過程可知,在成屑后工件表面會形成材料的去除痕跡,在工件表面材料經過眾多磨粒的切削成屑去除后,就形成了表面完整性的第一個部分,即磨削工件表面的紋理組織;而由于材料去除過程中伴隨著磨削力、磨削熱及材料的彈塑性變形,在工件的亞表面就形成了磨削加工表面完整性的另一個部分,即工件表層材料物理特性變化的部分。值得注意的是,磨削表面完整性的形成是磨削過程中多種因素共同作用的結果,砂輪工作面狀態、材料的彈塑性變形、材料的組織和結構改變及機械和熱載荷的作用等都會對表面完整性造成影響[43]。

圖2 單顆磨粒微切削Ti-6Al-4V 鈦合金仿真結果[43](a)劃擦過程;(b)耕犁過程;(c)成屑過程Fig.2 Simulated three stages during grinding of Ti-6Al-4V titanium alloy with single grain [43](a)rubbing;(b)ploughing;(c)chip formation

2.1 表面粗糙度

磨削表面粗糙度是表面完整性最重要的參數之一,同時也是研究最為廣泛的內容,可以用輪廓算術平均偏差Ra和最大輪廓高度Rz進行評價表征,這些參數可以反映出磨削工件表面劃痕的高度和波谷的深度。

通過實驗研究砂輪表面磨粒的工作狀態等因素對表面粗糙度形成的影響規律,通常比較困難,因而已有研究多采用建模的方式。目前已通過大量的研究得到了一些可靠的結論,如砂輪表面磨粒的切削刃比較鋒利,出露高度越高時,磨削過程在磨削力和磨削溫度的作用下磨粒壓入工件基體的深度越大;使得工件表面的劃痕深度越大,兩側的材料隆起越明顯,導致表面粗糙度值越大;材料的塑性變形量越大,磨粒微切削去除材料后,會導致劃痕更加明顯,從而引起表面粗糙度值增大[46]。磨削過程中機床振動或者主動施加的超聲振動會改變磨粒微切削材料的運動軌跡,從而對表面粗糙度造成影響,如Nomura 等[47]采用立方氮化硼(CBN)杯型砂輪在超聲振動和非超聲振動條件下進行了對比磨削實驗,對表面粗糙度進行了研究,結果發現:與非超聲振動相比,在施加超聲振動的情況下磨削表面粗糙度數值降低了18%。

2.2 殘余應力

殘余應力是指在沒有施加任何外力、應力或刺激(包括電、磁等)的情況下,材料內部的自平衡力。磨削加工后的殘余應力是機械作用引起的塑性變形、磨削熱引起的塑性變形和材料組織相變(密度改變)共同作用的結果。

一般認為,在冷卻條件適當的情況下,去除切屑過程中引起的材料機械塑性變形和磨削熱量引起的材料熱塑性變形是磨削加工殘余應力形成的主要原因,機械塑性變形引起的殘余應力一般為壓應力;而由熱塑性變形引起的殘余應力表現為拉應力[48-51]。當磨削熱能夠引起材料表面的熱塑性變形時,大多數金屬類材料會出現熱膨脹現象,受熱膨脹材料的體積變大;在冷卻過程中,受熱膨脹的這部分材料會收縮,然而由于材料的塑性變形是不可逆的,而且當材料沒有發生相變時,在彈性變形的作用下,底層材料會抑制上層材料的收縮,從而形成殘余拉應力。因此殘余應力在磨削加工表面深度以下存在著影響層,圖3為磨削殘余應力沿深度方向的典型分布曲線,其中a 為殘余應力數值大小,b 為最大殘余應力,c 為最大殘余應力發生處的深度,d 為殘余壓應力的最大深度[52]。

圖3 殘余應力沿工件深度方向分布的典型曲線[52]Fig.3 Typical curve of residual stress distribution along the workpiece depth direction [52]

綜上,磨削殘余應力的形成,一方面是磨削過程中工件加熱(磨削熱量的作用)和冷卻過程中(主要為磨削液的冷卻作用)熱膨脹或收縮引起的熱應力;另一方面是工件材料相變引起的密度變化;以及機械載荷(主要為磨削力的作用)引起的材料塑性變形。另外,對于多相材料,不同相的熱膨脹系數不同以及工件表面可能形成的化學反應產物,也會產生殘余應力[53]。

2.3 顯微組織和顯微硬度

在磨削加工過程中,工件表面會承受較高強度的機械載荷和熱載荷,這不僅會引起材料嚴重的塑性變形,甚至會導致工件表層組織結構和物相發生變化,帶來顯微組織及顯微硬度的變化[25,54-55]。針對GH4169 鎳基高溫合金的研究表明,磨削溫度是材料軟化的根本原因,而且材料內部的強化相密度降低,使得強化效果減弱,材料出現軟化[56]。一般來說,當磨削溫度低于材料熔點的0.4~0.5 倍時,工件材料大多會出現加工硬化效果;如果磨削溫度進一步升高,材料的流動應力和強度都會降低[24]。加工硬化和熱軟化的材料層厚度在幾微米或幾十微米之間,而材料的顯微硬度會隨著亞表層深度增大而逐漸恢復到材料基體的硬度。

當磨削溫度較低時,即磨削溫度低于材料的再結晶溫度或未出現材料表面燒傷,隨著材料塑性變形程度的增大,材料表面層內的晶粒受到磨削力的作用,晶格出現了滑移和畸變,導致晶粒破碎或拉長,使得表面層材料的強度和硬度增加,塑性下降,出現加工硬化的現象,而且材料的變形程度越大,硬化程度越大。Zeng 等[24]對剛玉砂輪磨削GH4169鎳基高溫合金表面完整性的實驗研究表明,在砂輪磨粒比較鋒利、潤滑狀況良好的條件下,磨削材料去除率得到了很好的控制,材料的被加工表面沒有經歷磨削燒傷,從而使表面出現加工硬化;而在磨粒鈍化嚴重,材料去除率過高條件下,大量磨削熱會聚集在被加工材料表面周圍,產生局部高溫,使得磨削加工表面出現較嚴重的燒傷。當此溫度高于相變溫度或再結晶溫度時,該區域附近的組織將逐漸發生轉變,材料中的強化相可能會被分解,該區域的顯微硬度將迅速下降,致使表面層出現軟化;而在亞表面區域,磨削加工中的溫度低于材料的軟化溫度(或再結晶溫度),且由于塑性變形和應變失效的存在,亞表面材料會出現冷變形強化的效果,使得該層的顯微硬度增大。Ding 等[57]研究了CBN 砂輪緩進深切成型磨削鎳基鑄造高溫合金K424 的表面完整性,結果發現,緩進深切磨削溫度在100 ℃左右,工件表層也出現了磨削硬化現象,如潤滑不足或干磨時,磨削過程中砂輪與工件接觸界面磨削狀態會迅速惡化,磨削溫度迅速升高,工件表面層在經歷嚴重的磨削熱作用后,材料表面和亞表面的顯微硬度都將低于材料基體的顯微硬度。

通過上述分析可知,磨削表面完整性的形成是各個因素相互作用共同構織出的一個極其復雜的過程,然而這些因素的改變在很大程度上是因為磨削工藝條件的改變。明確磨削工藝條件對表面完整性的影響規律是提高磨削加工表面完整性的理論基礎。

3 磨削工藝條件對表面完整性的影響規律

難加工金屬材料的物理化學特性對于提高服役性能有著重要作用,但同時也為加工帶來了許多問題[58],進而影響了加工表面完整性。材料屬性與加工問題之間的關系如圖4所示。磨削加工中的磨削用量(包括磨削深度、進給速度和砂輪速度等)、冷卻潤滑方式(包括干磨削、澆注式磨削、微量潤滑磨削、低溫冷風磨削和熱管砂輪磨削等)和砂輪特性(砂輪磨損和砂輪修整等)是影響加工表面完整性的三個重要因素[59-65]。

圖4 材料屬性與加工問題關系圖[58]Fig.4 Relationship between material properties and machining problems [58]

3.1 磨削用量的影響

磨削用量會影響磨削加工表面完整性[66-67],這主要是因為磨削用量的改變會對磨削過程參量(主要為磨削力和磨削溫度)造成影響,因此會使磨削表面完整性發生變化。黃新春等[68]進行了微晶剛玉砂輪磨削GH4169 鎳基高溫合金的實驗研究,結果發現:隨著進給速度增加,表面粗糙度、顯微硬度和表面殘余拉應力隨之增大;隨著磨削深度增加,表面粗糙度、顯微硬度和表面殘余拉應力隨之增大;隨著砂輪線速度增加,表面粗糙度、顯微硬度和表面殘余拉應力隨之減小;另外發現,隨著砂輪線速度的增加,顯微硬度的變化層厚度增大,顯微硬度變化影響層深度為80~100 μm。隨著進給速度增加,工件表面耕犁和褶皺現象加強,黏附物增多。隨著磨削深度增加,熱應力增大,磨削表層微觀組織沒有明顯變化,而其塑性變形層深度為5~10 μm,塑性變形層越來越厚;殘余應力影響層厚度增加,影響層范圍為80~200 μm。Tao 等[69]研究了Ti-6Al-4V 鈦合金在不同砂輪磨粒粒度和磨削用量條件下表面完整性的影響規律,結果發現,表面粗糙度隨磨粒粒度的減小或切削速度的增加而減小,提高進給速度和磨削深度對表面粗糙度有不利影響。這主要是因為磨粒粒度越小劃痕越小,被加工表面越光滑;切削速度越快,參與磨削的磨粒數越多,耕犁過程產生的塑性變形越小,表面粗糙度越小;隨著進給速度和磨削深度的增加,磨削力升高,磨削區溫度升高,從而加劇磨粒磨損,導致較差的磨削表面。進給速度和磨削深度的增加,也會使殘余壓應力顯著增大;磨粒粒度和砂輪線速度對殘余應力影響不大。這是因為隨著進給速度和磨削深度的逐漸增大,磨削力和磨削溫度逐漸增大,材料塑性變形量增大,而磨削溫度引起的塑性變形量小于磨削力引起的塑性變形量,從而使得殘余壓應力增大。表面硬度隨磨削參數的增加而在很小的范圍內變化。隨著砂輪粒度、進給速度和砂輪速度的增加,表面硬度沒有明顯變化,而隨著磨削深度的增大,表面硬度有所增大。

Zou 等[70]進行了40Cr 材料的磨削硬化實驗與仿真,研究了不同磨削條件下由機械、熱和相變引起的殘余應力分布。結果表明:在磨削硬化層內存在殘余壓應力,隨著工件進給深度的增大,殘余壓應力逐漸減小并轉化為殘余拉應力;隨著工件進給速度和磨削深度的增大,殘余壓應力逐漸減小;在磨削區內,熱應力表現為殘余壓應力,而在磨削區外殘余應力表現為拉應力,而且隨著砂輪線速度和工件進給速度的增大而增大,隨著磨削深度的增大沒有明顯變化;當相變發生時,殘余應力表現為壓應力,而且隨著磨削深度的增大,殘余壓應力減小;而隨著砂輪速度和工件進給速度的增大,殘余壓應力增大。

然而在某些情況下磨削用量的變化對表面完整性的影響也可能存在不同的變化規律,這主要是因為表面完整性是多種因素綜合作用的結果,這就需要對表面完整性從多個角度進行綜合的評價。Yin 等[71]采用陶瓷結合劑CBN 砂輪和樹脂結合劑金剛石砂輪進行了高效深切磨削TC4 鈦合金實驗研究,發現陶瓷結合劑CBN 砂輪對表面粗糙度的影響更大;采用陶瓷結合劑CBN 砂輪在磨削深度ap=0.1 mm 和工件進給速度vw=2 m/min 的用量條件下,當磨削速度從60 m/s 提高到150 m/s 時,表面粗糙度Ra從1.6 μm 下降至0.6 μm;然而,曾治等[72]在采用陶瓷結合劑CBN 砂輪高速磨削TC4鈦合金時發現,磨削速度從90 m/s 經120 m/s 提高到150 m/s 時,表面粗糙度呈現先增大后減小的趨勢,這可能是因為不同的砂輪速度造成了機床振動行為的差異。

另外,磨削加工表面完整性對磨削用量的敏感程度是不同的,如表面粗糙度對磨削深度的敏感性最大,對工件進給速度的敏感性次之,而對砂輪速度的敏感性最弱[73-74]。劉偉等[75]研究了陶瓷結合劑CBN 砂輪外圓磨削TC4 鈦合金的表面完整性,發現磨削深度對表面完整性的影響最大;表面粗糙度隨砂輪速度的提高而逐漸減小,隨工件轉速、磨削深度的提高而逐漸增大;隨著砂輪線速度提高,磨削力減小、磨削溫度升高,表面硬度減小;隨著工件轉速提高,磨削力增大、磨削溫度降低,表面硬度增大;隨著磨削深度提高,磨削力增大、磨削溫度升高,兩者綜合作用使得表面硬度增大,而且其影響程度最大。

3.2 冷卻條件的影響

冷卻條件也顯著影響著加工表面完整性的形成。這是因為一旦磨削區的熱流密度高于磨削液的冷卻能力后,會在磨削區形成熱量累積,導致大量熱量傳入工件,造成磨削表面溫度突然升高,嚴重者會引起磨削表面燒傷,從而使得磨削表面完整性急劇惡化。目前磨削加工冷卻條件主要有澆注式磨削、干磨削、低溫冷風磨削(包括液氮和低溫空氣等[62,76-78])、微量潤滑磨削、納米流體微量潤滑磨削。由于微量潤滑的冷卻效果不足[79-83],很多學者進行了低溫冷風與微量潤滑相結合的冷卻方式[76];另外熱管砂輪磨削也是一種極其重要的冷卻方式,目前傅玉燦等已對熱管砂輪磨削開展了比較深入系統的研究[84-92]。

一般來說,干磨削條件下得到的表面完整性是最差的,納米流體微量潤滑磨削得到的表面完整性優于微量潤滑磨削;而有報道指出低溫冷風磨削得到的表面完整性優于澆注式磨削。Fredj 等[93]進行了液氮低溫冷風磨削和澆注式磨削AISI 304 不銹鋼的研究,結果表明:與澆注式磨削相比,液氮低溫冷風磨削表面粗糙度顯著降低,降低幅度約為40%;兩種冷卻方式下的材料都出現了加工硬化現象,低溫冷風磨削會引起加工表面更高的硬化,表面硬度平均提高25%;通過對亞表面的顯微硬度分析發現,低溫冷風磨削的加工硬化層厚度比澆注式磨削時產生的厚度要小,而且淬火層厚度平均降低30%左右;另外發現,在低溫冷風磨削條件下得到了較低的殘余拉應力,這是由于液氮具有較好的冷卻效果,降低了磨削區的溫度,有利于保持切削刃較長時間的高鋒利度,減少了切屑與磨削表面之間的摩擦。Manimaran 等[94]也獲得了類似的實驗結果。

針對澆注式磨削和微量潤滑磨削技術而言,有學者認為澆注式磨削得到的表面完整性優于微量潤滑技術,而也有學者提出在某些情況下微量潤滑磨削得到的表面完整性優于澆注式磨削[95]。如Mao 等[96]和Rahim 等[97]研究了干磨削、澆注式磨削、純水微量潤滑磨削和質量分數為1.2%的水基Al2O3納米流體微量潤滑磨削AISI 52100 鋼的表面形貌、表面粗糙度和顯微組織,結果發現:澆注式磨削時表面形貌最好,表面粗糙度值最小,其次為Al2O3納米流體微量潤滑磨削,干磨削條件下的表面形貌最差;澆注式磨削時沒有發現工件亞表面出現白層,干磨削的白層厚度最大,而納米流體微量潤滑磨削的白層厚度小于微量潤滑磨削。Silva 等[98]研究了不同磨削液(包括礦物油和大豆油的混合油、合成切削液和礦物油基潤滑劑)和微量潤滑(MQL)條件下,磨削AISI 4340 淬火鋼的表面完整性,結果發現:所有冷卻條件下的殘余應力均為壓應力,合成切削液得到了較低的壓應力;采用礦物油基潤滑劑得到了較低的表面粗糙度,而且得到了最好的磨削表面質量。

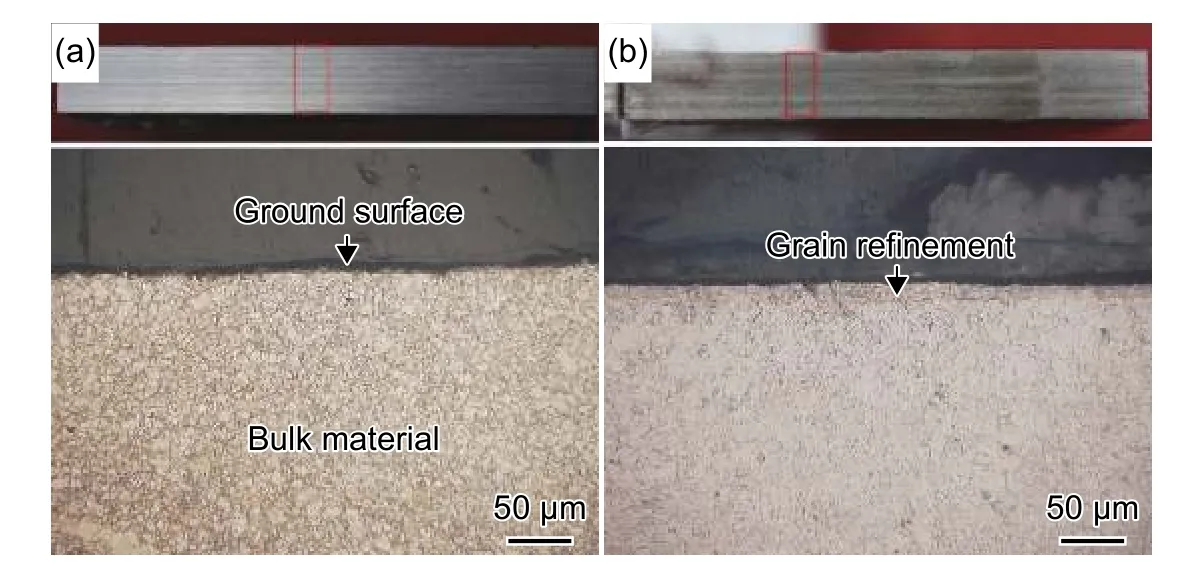

熱管砂輪磨削是一種內冷卻的磨削方式,它主要依靠冷卻介質的相變進行熱交換從而降低磨削區的溫度。熱管砂輪磨削在提高磨削表面完整性方面具有極大的潛力。Chen 等[99]進行了旋轉熱管砂輪(revolving heat pipe grinding wheel,RHPGW)干磨削、普通砂輪干磨削和澆注式磨削GH4169 鎳基高溫合金實驗研究,對比分析了三種條件下的磨削溫度和微觀組織,結果發現:采用普通砂輪干磨削時磨削溫度達到700 ℃以上,澆注式磨削得到的磨削溫度出現突變現象,達到了800 ℃,并引起了磨削表面的燒傷,而RHPGW 得到了很低的磨削溫度,為100 ℃左右;對顯微組織的分析發現,采用RHPGW 磨削表層顯微組織沒有明顯變化,而采用干磨削時磨削亞表面出現了晶粒的細化現象,如圖5所示。

圖5 工件亞表面顯微組織[99](a)熱管砂輪磨削表面;(b)干磨削表面Fig.5 Workpiece surface after grinding[99](a)with revolving heat pipe grinding wheel(RHPGW);(b)grinding wheel without a revolving heat pipe

另外,各種冷卻條件參數也是影響磨削表面完整性的重要因素。就澆注式磨削而言,磨削弧區的供液壓力是最主要的因素,其中影響供液壓力最重要的因素為冷卻供液條件,包括冷卻液出口速度和噴嘴位置[100];對于低溫冷風磨削而言,主要有低溫冷風的輸送量與出口溫度等;對于微量潤滑和納米流體微量潤滑磨削,霧化參數(包括噴嘴的射流角度、射流距離和射流壓力),以及納米流體的參數(油基納米流體和水基納米流體等、納米粒子的種類和納米流體的濃度)等因素也會對磨削表面完整性造成影響。

Tawakoli 等[101]進行了剛玉砂輪微量潤滑磨削100Cr6 的實驗研究,對不同霧化參數下的表面粗糙度進行了分析。結果發現:微量潤滑磨削和澆注式磨削的表面粗糙度值都低于干磨削;在某些磨削和霧化參數下,微量潤滑磨削的表面粗糙度優于澆注式磨削;隨著噴嘴距磨削區距離的逐漸增大,表面粗糙度Ra值沒有明顯變化;然而隨著空氣壓力的逐漸增大,表面粗糙度Ra值呈現降低的趨勢,這主要是因為空氣壓力越大,霧化的磨削液越容易進入到磨削區起到潤滑效果。Huang 等[102]也進行了不同的射流參數(包括流體流量、氣壓、噴嘴位置、噴射距離)磨削AISI5140 退火鋼實驗研究,比較分析了微量潤滑(MQL)磨削和干磨削的表面完整性,結果表明MQL 可顯著提高磨削表面粗糙度,噴嘴噴射方向的改變可以改善磨削表面粗糙度,隨著流體流速和氣壓的增加,表面粗糙度和硬化層深度減小,而隨著噴射距離增加,表面粗糙度和硬化層深度增大。

李長河等[6,103-105]對微量潤滑和納米流體微量潤滑磨削進行了深入系統的研究,將二硫化鉬(MoS2)、氧化鋁(Al2O3)、碳納米管(CNTs)、氧化硅(SiO2)、金剛石和氧化鋯(ZrO2)六種納米粒子添加到棕櫚油中制成質量分數為6%的納米流體,研究了澆注式磨削、微量潤滑磨削和納米流體微量潤滑磨削條件下磨削GH4169 鎳基高溫合金的表面粗糙度,結果發現,澆注式磨削表面粗糙度高于微量潤滑磨削和納米流體微量潤滑磨削,采用Al2O3納米流體的表面粗糙度Ra值最小,工件表面形貌最好。

Zhang 等[106]研究了將MoS2納米粒子、CNTs納米粒子和MoS2-CNTs 混合納米粒子添加到合成脂中制成質量分數分別為2%、4%、6%、8%、10%和12%的納米流體,采用微量潤滑磨削的冷卻潤滑方式進行了GH4169 鎳基高溫合金的磨削實驗,研究了磨削加工的表面粗糙度,結果發現:當納米流體的質量分數為2%時的表面粗糙度值最小;采用CNTs 制備的納米流體磨削的表面粗糙度值Ra最大,采用MoS2-CNTs 混合納米粒子制備的納米流體得到的磨削表面粗糙度Ra值最小,表面完整性最好。

3.3 砂輪特性的影響

砂輪特性對表面完整性的影響主要包括不同類型砂輪(如各種剛玉砂輪和超硬磨料砂輪,其中超硬磨料包括立方氮化硼(CBN)和金剛石)、砂輪組織粒度以及砂輪磨損和砂輪修整等因素[107-108]。對于同一類型的砂輪,引起磨削表面完整性的改變主要是因為砂輪的磨損;針對剛玉砂輪,砂輪的修整也是重要的影響因素,如砂輪修整后磨粒切削刃較為鋒利、以及磨粒出露高度不均勻時會造成磨削表面粗糙度Ra值較大;對于超硬磨料砂輪,這類砂輪存在著修整困難的問題,因此使用一段時間后砂輪磨損較嚴重,會降低磨削表面完整性,這主要是因為砂輪磨損后會導致較大的磨削力和磨削溫度。

Zhou 等[109]進行了剛玉砂輪磨削2304 雙相不銹鋼的實驗研究,從不同磨粒粒徑、磨削力和有無潤滑方面評價了磨削表面完整性,結果發現:采用較小粒度的磨粒,表面粗糙度和表面缺陷都得到了很好的改善,而且使用較小粒度的磨粒可產生較低的殘余應力;隨著磨削力的增大,表面粗糙度Ra沒有明顯的變化,而較高的磨削力得到了較低的殘余應力;在施加潤滑液的條件下,工件的表面粗糙度和表面缺陷得到了很好的改善,而且殘余應力較小。楊長勇等[110]進行了單層釬焊CBN 砂輪和陶瓷結合劑CBN 砂輪緩進深切成型磨削Ti-6Al-4V 榫頭的實驗研究,對比分析了榫頭的尺寸精度和表面完整性,結果發現:兩種砂輪磨削榫頭的尺寸精度和表面完整性符合加工要求;表面粗糙度值都在0.8 μm 以下;然而單層釬焊CBN 砂輪磨削試樣的顯微硬度和表面殘余應力低于陶瓷結合劑CBN 砂輪磨削試樣的顯微硬度和表面殘余應力。Xi 等[111]進行了單層釬焊CBN 砂輪高速磨削顆粒增強鈦基復合材料(PTMCs)和Ti-6Al-4V 鈦合金的對比實驗,對比研究了兩種材料的表面完整性,結果發現:PTMCs 和Ti-6Al-4 鈦合金的磨削表面差異主要是磨削加工引起的工件表面缺陷;另外發現,PTMCs 材料的表面粗糙度普遍高于Ti-6Al-4V 合金;磨削PTMCs 工件的顯微組織變化層深度為5~20 μm,硬化層深度為80~120 μm。他們還研究了碳化硅砂輪(GC)和鉻剛玉(PA)砂輪磨削Ti2AlNb 金屬間化合物的表面粗糙度和顯微組織,結果發現:GC 砂輪磨削的表面粗糙度值小于鉻剛玉(PA)砂輪磨削的表面粗糙度值,而且PA 砂輪磨削造成了磨削表面的熱損傷,亞表面白層厚度為1 μm,這主要是因為在砂輪穩定磨削階段工件材料在PA 砂輪表面的黏附遠高于GC 砂輪,從而降低了PA 砂輪磨削性能[112]。馬爽等[113]采用電鍍CBN砂輪進行了GH4169 鎳基高溫合金的粗磨與精磨實驗,發現在精磨參數下砂輪磨損主要以磨粒的磨耗和微破碎為主,而且在砂輪的穩定磨損階段,表面粗糙度值逐漸增大,而其他表面完整性的參數(如顯微硬度和殘余應力)變化不大。通過總結發現,砂輪特性對磨削加工表面完整性有著顯著的影響,如磨削Ti2AlNb 更適合采用碳化硅砂輪。因此,在磨削加工中,針對不同的材料及不同的加工要求,需要使用不同的砂輪及不同的磨削用量等條件。

對以上影響表面完整性的因素分析可知,磨削加工表面完整性控制的辦法可以從上述三個方面著手,最重要的是選擇合適的磨削用量、冷卻條件和砂輪特性。例如,就磨削表面粗糙度而言,選用細粒度磨粒的砂輪能夠獲得較好的表面形貌,降低表面粗糙度,減小磨削深度和工件進給速度,提高砂輪進給速度也有助于降低表面粗糙度[64]。總而言之,磨削表面完整性是磨削過程中各種因素綜合作用的結果,這是一個極其復雜的過程,僅僅依靠實驗研究的方法無法進行更加完善和系統的研究,因此眾多學者也進行了對磨削表面完整性的建模與預測研究,這有利于揭示各種實驗條件對表面完整性的影響規律,同時有利于實現對磨削表面完整性的控制與優化。

4 表面完整性的預測與控制

磨削表面完整性的預測一直是國內外磨削加工領域的研究熱點,通常數值預測的方法是基于對磨削過程表面完整性形成的物理本質分析,通過理論分析的方法進行建模。需要注意的是,預測模型建立的重點是明確磨削工藝與表面完整性的對應關系,指導形成最理想的表面完整性,從而達到最佳的零件服役性能。由于磨削過程的復雜性與不穩定性[114],對磨削表面完整性的預測必須建立基于力、熱和材料三個方面耦合的可靠模型,因此做好磨削表面完整性的精準預測是一項非常困難的工作[115-119]。雖然如此,近幾十年來,仍然建立了一些科學的模型來對表面完整性進行預測。目前對于磨削表面完整性預測模型的假設因素有很多,一般來說都不會考慮砂輪主軸的跳動、振動等無法用來精確定量表示的因素。大多數模型的建立是基于某一個或者某幾個假設進行的,又或者僅僅適用于特定的實驗條件,如采用最小二乘法對表面完整性的某一個或幾個參量針對磨削用量進行函數擬合等。通過這種方法得到的實驗公式基本上不具備普遍性,而且只適用于特定實驗條件。這是由磨削表面完整性形成的復雜性所決定的[120-122],因此所預測的表面完整性是理想狀態下的結果,理論計算的結果與實驗測量的結果往往存在著較大偏差。

根據第2 節中的分析可知,磨削表面完整性的形成與磨削過程中砂輪磨損狀態、材料的彈塑性變形以及力-熱載荷等有關,因此針對磨削表面完整性的數值模型的建立離不開對砂輪工作表面、材料彈塑性變形、磨削力和磨削溫度的分析與建模,這一部分模型的建立在參考文獻[1]中已進行了詳細的介紹,不再進行贅述。

4.1 表面粗糙度的預測

表面粗糙度的建模預測與仿真分析是研究最深入的內容之一。表面粗糙度Ra的定義為沿采樣長度的中心線輪廓的算術值,表示為[123-124]:

式中:l 為采樣長度;y 為輪廓曲線;x 為剖面方向。從表面粗糙度的定義出發,由中心線上、下面積相等的方程可求出中心線位置。因此,采用此定義預測表面粗糙度是非常重要的思路。

式(2)是基于表面粗糙度定義,通過對砂輪表面磨粒排布的分析建立的典型表面粗糙度模型[125]。

式中:k 為砂輪表面的總磨粒數;h 為磨粒的出露高度;θ 為磨粒半錐角;ycl為中心線位置。

在實際磨削過程中,工程技術人員往往會采用最簡單的經驗公式或者最小二乘法獲得磨削表面粗糙度的預測值,這是因為在批量生產中幾乎所有的加工條件都一致,因而每道工序完成后零件的表面粗糙度值比較穩定,因此可以只考慮磨削用量對表面粗糙度的影響,采用上述方法可以快速對表面粗糙度進行預測,從而提高加工效率。池龍珠[126]進行了優化磨削條件下的磨削表面粗糙度預測,采用信噪比實驗設計法和二次回歸設計技術研究了影響表面完整性的因素,得出了表面粗糙度的影響因素由大到小依次為砂輪粒度、磨削深度、砂輪轉速和工件速度;建立了兩種方法下的磨削表面粗糙度模型,并進行了F 檢驗法和實驗驗證,結果顯示預測值與驗證值比較接近。

然而在科學研究中,限于磨削條件及研究方向的差異等,所建立的表面粗糙度的預測模型也各不相同,幾乎不具備普適性,但是模型建立過程的基本原理值得借鑒。由于磨削表面粗糙度與砂輪工作面的狀態密切相關,因此目前針對表面粗糙度的建模思路是通過對砂輪工作面形貌進行定量描述來推測磨削表面輪廓形狀,進而求得磨削表面的粗糙度值,其中砂輪工作面的定量描述所考慮的因素有單顆磨粒切厚、磨粒形狀、出露高度以及砂輪磨損與修整等方面[127]。也有學者提出了基于智能算法的磨削表面粗糙度模型,如BP(back propagation)神經網絡等[128]。

單顆磨粒切厚是磨削過程的重要參數之一,其計算公式可參考文獻[127,129],它對表面粗糙度也具有重要的影響。Zhou 等[130]研究了微磨削鎳基單晶高溫合金的材料去除機理,建立了單顆磨粒切厚的數學模型,如式(3)。同時,建立了表面粗糙度的一階和二階預測模型,并根據殘差分析和方差分析的方法得到了表面粗糙度精確模型;通過實驗驗證了該模型的準確性和科學性。

式中:K 為尺寸效應的影響參數;C 為砂輪單位面積內的切削刃數;bc為每個切削刃的平均有效切削寬度;ap為磨削深度;vw為工件進給速度;vs為磨削速度;ds為砂輪直徑。

Ding 等[127]通過研究單層釬焊CBN 砂輪表面形貌對單顆磨粒切厚的影響規律,發現砂輪表面的磨粒出露不一致造成單顆磨粒切厚的不均勻,從而影響了磨削表面形貌;通過連續磨削減小單顆磨粒切厚的不均勻程度,表面粗糙度得到改善。基于此,他們通過對磨削過程中材料去除機理的分析,如圖6所示,利用Johnson 變換及其逆變換對砂輪表面形貌進行了重構,發現磨粒出露高度的分布呈現出正態分布的規律,而后根據重構后的砂輪表面形貌對磨削GH4169 鎳基高溫合金的表面形貌通過磨粒的運動軌跡方程進行了數值仿真預測,結果如圖7所示,并研究了砂輪形貌演變過程中磨削表面粗糙度Ra的變化規律,基于Agarwal 和Rao[131]的表面粗糙度模型(參考文獻[132]也建立了類似的表面粗糙度模型),建立了以有效磨粒比例α、單顆磨粒切厚均值μ 與標準差σ 為變量而改進的表面粗糙度預測模型,如式(4)所示,結果顯示所建立模型的預測值與實驗值基本一致;并發現隨著砂輪工作面狀態的演變,越來越多的磨粒參與磨削,α 不斷增大,μ 與σ 不斷減小,磨粒運動路徑與工件表面交互作用形成的波峰數量不斷增加,沿著進給方向相鄰兩個波峰之間劃痕的距離也不斷減小,磨削表面完整性得到改善。

圖6 工件材料磨削去除示意圖[127](a)單排磨粒;(b)多排磨粒Fig.6 Schematic diagram of workpiece material removal in grinding[127](a)with grains in one column(b)with grains in overlapping column

圖7 工件磨削加工表面形貌預測[127]Fig.7 Simulated ground surface results [127]

式中:Kr和Kw為常數;μ 為單顆磨粒切厚均值;σ 為切厚標準差;α 為有效磨粒比例。

Zhang 等[133]建立了一種可與工件模型、運動學模型和單顆磨粒切厚計算模型相結合的砂輪形貌模型,得到了單顆磨粒切厚的分布規律;為了驗證所建立模型的正確性,研制了單層釬焊金剛石砂輪,對砂輪進行了形貌測量,得到了砂輪形貌的實測數據,并對模型進行了仿真分析,結果發現仿真結果與實驗結果基本一致。同時用均勻分布的磨粒對模型進行了驗證,然后利用綜合模型對磨削過程進行了深入的仿真研究,得到了磨削工件表面形貌,發現對砂輪的徑向修整可以控制磨粒出露高度的分布,明確了砂輪徑向修整對單顆磨粒平均切厚分布的影響規律,揭示了磨粒分布對單顆磨粒切厚分布的影響規律:隨著徑向修整高度的增加,單顆磨粒切厚分布的最大值減小,單顆磨粒切厚分布的間隔變窄。而后通過單顆磨粒平均切厚對磨削表面粗糙度進行了預測,如式(5)所示,結果發現磨削表面粗糙度的實驗結果與仿真結果基本一致。另外也發現砂輪的徑向修整可以定量控制表面粗糙度。

式中:R0為取決于磨粒出露高度的最佳表面粗糙度;k1和k2為常數。

基于砂輪磨削表面磨粒的幾何特性的表面粗糙度模型也得到了深入的研究。Aslan 等[46]通過光學測量的方法對砂輪表面磨粒的幾何特性進行了測量,并對其進行了詳細的描述,如磨粒的刃角半徑、寬度及高度等,并從所構造的高斯分布中選取前角、斜方角、邊緣半徑、寬度、高度和坐標點對砂輪表面每顆磨粒進行了仿真,得到了砂輪表面的形貌,而后對磨粒的運動軌跡進行了計算,確定了磨粒在去除材料時與工件的接觸點位置,在確定單顆磨粒切厚的基礎上,通過建立磨削過程的材料和運動學模型得到了工件表面輪廓,對工件的表面粗糙度進行了預測,發現實驗結果與預測結果基本一致。

另外,Liu 等[134]針對不同磨粒形狀和修整條件也進行了表面粗糙度模型的研究。他們通過對三種不同形狀(分別為球體、圓錐體和圓臺)的磨粒進行分析,建立了磨削過程二維狀態下磨粒切削刃的模型,對磨粒運動軌跡進行定量表征,并建立了韌性切削和脆性斷裂的兩種單點金剛石修整后工件表面形貌模型,對磨削表面粗糙度進行了預測,而后進行了驗證實驗,結果發現在特定磨削參數條件下,表面粗糙度的預測結果與實驗結果誤差在7%~11%之間,具有較好的一致性;另外發現磨粒的形狀對表面粗糙度的影響小于砂輪修整對表面粗糙度的影響。

為了提高磨削表面粗糙度預測的精度,王海濤等[128]采用神經網絡(radical basis function,RBF)對磨削表面粗糙度的預測模型進行了研究。建立了基于RBF 神經網絡的表面粗糙度模型,通過與實驗值對比發現,模型的預測準確度在85%以上,且相對誤差遠小于使用經驗公式分析時的相對誤差。

4.2 殘余應力的預測

從第2 節對殘余應力的形成機理分析可知,殘余應力主要是由磨削過程中的塑性變形(包括熱塑性變形和機械塑性變形)引起的。而在磨削加工金屬材料(如鎳基高溫合金、鈦合金和鋼等)時,熱塑性變形和機械塑性變形可同時發生,因而磨削過程中必然會導致殘余應力的產生[53,135-139]。因此根據磨削過程的熱塑性變形和機械塑性變形可對磨削殘余應力進行預測。然而需要特別注意的是,在對表面殘余應力進行預測時,需要考慮熱塑性變形還是機械塑性變形的影響程度更大,這是因為熱塑性變形和機械塑性變形會引起不同的殘余應力。Xu 等[140]建立了Aermet 100 超高強度鋼工件表面磨削殘余應力計算的分析模型,根據瞬態熱傳導方程和Aermet 100 鋼的熱特性,得到了熱膨脹引起的應力分布;而后采用均勻分布的2D 移動熱源研究了熱塑性變形效應對殘余應力的影響,結果表明,表面殘余應力以拉伸為主,而且殘余拉應力隨熱流密度的增大而增大。另外基于磨粒與工件的相互作用,模擬分析了磨削力導致的塑性變形引起的殘余應力,結果表明,磨削力本身引起的殘余應力一般為壓應力,而且其影響小于熱應力引起的殘余拉應力。因此得出磨削過程產生的殘余應力一般為拉應力。

目前對于磨削殘余應力的預測還沒有形成較為固定的理論計算公式,這是因為磨削過程較復雜和不穩定,而且熱塑性變形和機械塑性變形難以定量表征,因此通過數值的方法對殘余應力進行計算是比較困難的,然而科研人員在這方面也進行了大量的努力,取得了一些成果,為進一步的研究奠定了理論基礎。例如,在磨削過程中傳入到工件中的熱量所產生的磨削溫度在工件表面以下深度方向逐漸遞減,隨著深度的增大,磨削溫度逐漸降低,因此假設沿磨削方向和垂直于磨削方向的彈性應力是相同的,并且都是深度的函數,考慮熱塑性變形和邊界條件,通過彈性應力分析確定磨削過程中深度方向的熱應力分布如式(6)所示[141]。

式中:σyield是工件材料的屈服應力;ν 是材料泊松比;E 是彈性模量;α 是熱膨脹系數;T 是磨削溫度達到最大值時的溫度分布;d 是工件的厚度;zy是熱彈性應力剛達到材料屈服應力時的深度。

基于數值解析的方式對磨削殘余應力的預測存在著諸多困難,因此當前磨削殘余應力的多數預測工作是基于有限元等仿真軟件進行。Mahdi等[138]采用有限元方法研究了EN23 鋼磨削過程中塑性變形、熱變形和相變的耦合效應對殘余應力的影響規律,結果表明:當磨削過程材料發生相變時,磨削表面殘余應力均表現為拉應力,而且這種現象與冷卻條件和磨削方式無關,工件表面受機械載荷的影響較小;另外磨削方向上的殘余應力在馬氏體區和非馬氏體區基本呈線性分布;然而最大殘余應力發生的位置與表面塑性變形作用和材料內部馬氏體相變的深度有關。Shah 等[142]提出了考慮熱載荷、法向和切向機械載荷以及相變的磨削殘余應力的計算模型。結果表明:最佳的磨削條件組合可使被加工工件表面產生所需的殘余壓應力;Peclet數和傳熱系數是影響磨削工件相變開始的主要參數,在磨削過程中,如果溫度超過奧氏體相變溫度,過高的冷卻速率會導致馬氏體的形成,最終導致壓縮殘余應力的產生,這與馬氏體的比例和影響深度直接相關;另外發現忽略相變會導致殘余應力的預測有很大的差異。材料發生相變時會產生殘余壓應力,而磨削熱載荷會使工件表面產生殘余拉應力。因此他們指出,如果主要考慮表面殘余應力和磨削工件材料的相變,需要慎重考慮磨削條件的影響,此外通過控制磨削條件可以獲得所需的殘余應力和馬氏體相含量。

特別指出的是,深切磨削(包括緩進深切磨削與高效深切磨削)過程中,正常磨削溫度可控制在冷卻液泡核沸騰溫度(例如120 ℃)以下,而冷卻液成膜沸騰時工件表面溫度會突然升高到700 ℃、甚至工件材料燒傷溫度以上。這種特殊現象使得正常深切磨削的殘余應力形成主要因素不再是磨削熱和磨削溫度,而是磨削力;只有燒傷時,磨削熱和溫度才是殘余應力形成的重要原因。采用基于砂輪-工件之間強耦合作用的傳統預測模型難以準確預測殘余應力。為此,丁文鋒等[143]提出了殘余應力預測的新模型,也就是基于磨粒-工件之間的作用預測殘余應力,通過考慮砂輪工作面的磨粒分布等因素,將正常深切磨削的磨削力按照均勻或者其他分布規律分攤到有效磨粒表面,再計算磨粒與工件之間的力-熱、甚至結構耦合作用,從而獲得了更加準確的殘余應力預測結果,并通過葉片榫齒結構的緩進深切磨削殘余應力預測進行了驗證,與實驗結果相符。

為了進一步研究實際磨削深度對磨削殘余應力的影響規律,單顆磨粒切厚對殘余應力的影響也得到了深入研究。Fu 等[43]進行了單顆磨粒切削TC4鈦合金的仿真研究,結果表明,隨著實際切削深度的增大,磨削殘余應力逐漸增大,而且當實際切削深度為0.6 μm 時,得到最大主應力,最大主應力分布在磨粒前刀面上。

另外,BP 神經網絡也可以用來對表面殘余應力進行預測分析。Li 等[144]采用立方氮化硼(CBN)砂輪進行了鈦合金外圓磨削實驗,研究磨削用量對磨削表面殘余應力的影響,建立了表面殘余應力的模型,比較分析了經驗模型和BP 網絡預測模型(包括傳統歸一化模型和聯合歸一化模型)在預測磨削表面殘余應力的準確性,結果表明:在較高的砂輪速度條件下,較大的砂輪速度和磨削深度對周向殘余應力有利,而在低砂輪速度條件下隨著砂輪速度和磨削深度的增大,軸向殘余應力增大;另外發現當砂輪速度大于60 m/s,殘余壓應力迅速升高。通過對三種表面殘余應力預測模型對比分析發現,經驗模型在磨削條件下對Ti-6Al-4V 鈦合金(TC4)具有一定的適用性,然而一般情況下,經驗模型的計算結果與實際測量結果在某些情況下有很大的偏差;BP 網絡具有復雜的非線性映射和自適應學習功能,因此采用BP 網絡能夠較準確地預測殘余表面應力與三種關鍵磨削條件之間的關系,而且聯合歸一化網絡預測模型具有更高的準確性。

4.3 顯微組織和顯微硬度的預測

加工工件的微觀結構對構件的疲勞壽命、腐蝕和耐磨能力等性能也有著至關重要的影響,因此對于微觀結構的預測分析也是表面完整性預測的重點之一。第2 節分析了顯微結構的形成原因主要與磨削溫度有關,因而對于微觀結構的預測也離不開對磨削溫度的預測分析[145-148]。

目前對于微觀結構的研究主要集中在通過有限元仿真的方法進行磨削硬化方面的研究,這是因為材料微觀結構的改變很難通過數值方法進行描述,而通過仿真軟件可以比較方便地表示出磨削加工后亞表面層微觀結構的變化。Nguyen 等[149]對1045 鋼進行了磨削硬化研究,建立了一個包含三角形移動熱源的有限元傳熱模型(典型三角形移動熱源如圖8所示),用于描述磨削硬化層的溫度場,并對干磨削和液氮冷卻兩種條件下的磨削硬化現象進行了預測與實驗驗證,實驗結果與預測結果如圖9所示,另外發現殘余奧氏體轉變為馬氏體使得材料組織細化,從而形成了磨削硬化現象。他們還進行了圓柱面磨削硬化層厚度的預測研究,并通過磨削1045 調質鋼進行了實驗驗證,結果表明磨削硬化層厚度與實驗結果吻合較好[150]。Zhang 等[121]建立了磨削溫度的有限元模型,對磨削硬化層厚度進行了預測,并通過實驗進行了驗證,得出材料的磨削硬化與馬氏體的轉變有關。Foeckerer 等[151]通過數值分析模型、有限元模型與實驗驗證的方法對100Cr6 材料的顯微組織轉變行為和硬度分布進行了研究,建立了磨削溫度的數值分析模型與有限元模型,結果表明,通過數值分析模型與有限元模型對磨削硬度分布的預測與實驗結果匹配良好。

圖8 典型三角形移動熱源[149]Fig.8 Diagram of moving heat source model [149]

圖9 實驗與預測磨削硬化層厚度比較[149](a)干磨削條件下沿著磨削方向硬化層厚度;(b)液氮冷卻條件下沿著磨削方向硬化層厚度;(c)干磨削條件下穩定區硬化層厚度;(d)液氮冷卻條件下穩定區硬化層厚度Fig.9 Hardened layers developed and predicted under different cooling media[149](a)engaging edges in dry air application;(b)engaging edges in liquid nitrogen application ;(c)stable region in dry air application(d)stable region in liquid nitrogen application

5 總結與展望

雖然目前關于難加工金屬材料磨削表面完整性的研究取得了很大的進展,然而仍然存在著諸多挑戰:

(1)磨削加工前零件毛坯件的表面狀態對磨削后表面完整性的影響還沒有進行深入系統的研究,毛坯件表面狀態的不確定性使得磨削加工零件的表面完整性無法精確確定,因此需要發展相關的新技術新方法進行表征。

(2)對于難加工金屬材料磨削表面完整性的研究沒有考慮到形狀和結構的影響,而大多數工業用零部件都具有相對復雜的形狀和結構,因此需要將這部分因素考慮在內進行更加深入的研究。

(3)磨削加工表面完整性與砂輪工作面狀態密切相關,如對于超硬磨料砂輪,砂輪磨損較為嚴重時會造成表面完整性急劇惡化,因此需要開發“在線/在機”砂輪磨損或砂輪使用壽命監控系統。

(4)當前提出了一些環境友好、高效率的磨削加工新技術,如微量潤滑技術、復合加工技術等,然而這些新技術仍然存在著研究盲區與局限性,需要對這些磨削新技術與表面完整性的形成方面開展更加全面與系統的研究。

(5)磨削表面完整性與工件服役性能的關系仍然不明確,需要進行更加深入系統的研究,以進一步探索和建立磨削表面完整性與零件服役性能之間的映射與反演關系,從而為高端裝備中零件表面完整性設計與實現提供更加有力的理論指導和技術支持。