農機用負載敏感系統故障分析及優化仿真研究

張紹軍

(新疆農業職業技術學院, 新疆 昌吉831100)

0 引言

負載敏感系統具有效率高、功率損失小、能耗低等優點,在薯類收獲機、插秧機等農業機械中的應用越來越廣泛[1-3]。采用將壓力補償閥設置在換向閥閥后的方法,可以避免LS負載敏感液壓系統在系統流量飽和的情況下造成最高負載端運動停止的情況,并且使各負載運動的速度按比例減小[4]。但如果系統中有工作支路卡死或者已運動到行程終點,LUDV系統控制功能同樣將失效。

鑒于此,本文在對兩者動態特性及故障分析基礎上,對LUDV負載敏感液壓系統進行了優化設計,設計了一種支路并聯壓力切斷閥的改進LUDV負載敏感液壓系統。利用AMESim仿真軟件建立了LS、LUDV及改進后LUDV液壓系統仿真模型,通過對比分析的方法對3種系統的性能及故障進行仿真研究分析,所得結論為農機負載敏感液壓系統的優化設計提供了理論依據。

1 液壓系統原理分析

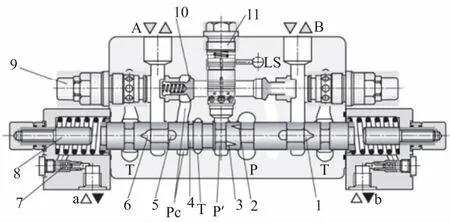

閥前補償LS結構如圖1所示,其工作原理為:補償器置于操縱閥前,各支路的負載壓力反饋到各自的補償器,同時最大的負載壓力反饋到泵的 LS 口。則對于操作閥有

1—主閥芯;2—壓力補償器;3—閥體;4—梭閥;5—LS溢流閥;6、11—端蓋;7—減壓閥;8—左彈簧腔;9—帶補油功能的溢流;10—手柄;12—右彈簧腔;13—壓縮彈簧。

(PL-PC)A=F

(1)

(2)

式中:PL為操作閥進油口壓力;PC為操作閥出油口壓力;F為壓力補償閥彈簧力;A為壓力補償閥閥芯作用面積。

由式(1)可知,系統流量沒有達到飽和之前,不管負載怎么變化,操作閥兩端的壓力差值始終為定值。當操縱閥開口面積不變時,通過閥的流量保持恒定;但當系統流量達到飽和之后,補償閥兩端建立不起壓力,達不到壓力補償效果,進而失效。

閥后補償LUDV結構如圖2所示,其工作原理為:補償器置于操縱閥后,各支路的最大負載壓力反饋到各自的補償器和泵 LS 口。則對于操作閥有:

1、6—出口節流槽;2、3—進口節流槽;4—主閥芯;5—環形槽;7—先導壓力緩沖梭閥;8—行程限制器;9—二次溢流閥;10—負載保持閥;11—壓力補償器。

壓力補償器1、壓力補償器2的平衡條件分別為[4]

(Pn1-PL1)A1=FT1

(3)

(Pn2-PL2)A2=FT2

(4)

式中:FT1、FT2分別為壓力補償器1、壓力補償器2的彈簧力;A1、A2分別為壓力補償器1、壓力補償器2的閥心壓力作用面積。

又由于每一聯操縱換向閥的入口都是泵的工作壓力Pp,且出口油壓相等,所以,即使各執行元件負載壓力不等,各操縱閥的進出口壓差都始終保持相等。但如果系統中有工作支路卡死或者已運動到行程終點,LUDV系統中壓力補償閥補償作用失效,系統控制功能失效。

2 建模仿真

2.1 模型建立

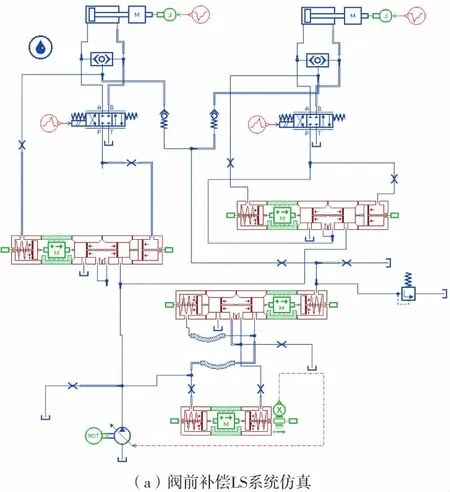

根據LS及LUDV負載敏感液壓系統工作原理,利用AMESim軟件[5-7]建立系統仿真模型如圖3所示。

圖3 負載敏感液壓系統AMESim仿真模型

2.2 參數設置

根據元件結構參數及LS及LUDV負載敏感系統工作原理,設定AMESim各主要模塊的參數如表1,其他參數保持默認值。

表1 參數設置表

2.3 仿真分析

a)模型驗證分析

設定兩支路的輸入信號如圖4所示:0~10 s內為-10,使兩換向閥的開度一致。

圖4 支路換向閥輸入信號曲線

設定支路1外加負載在10 s內由0增加到15000N,支路2外加負載在10 s內由0增加到2 500N。進行仿真,得到仿真結果如圖5、圖6所示。

圖5 支路1換向閥節流口流量及負載變化曲線

圖6 支路2換向閥節流口流量及負載變化曲線

由仿真結果圖5、圖6可知:支路1外加負載在10 s內由0增加到15000N,經過約1.9 s的時間支路流量達到最大值22.45 L/min;支路2外加負載在10 s內由0增加到2 500N,經過約1.9 s的時間支路流量達到最大值22.48 L/min。仿真結果表明,兩支路的流量大小與負載無關,只與系統中節流口開度有關。本文中設定兩換向閥節流口開度大小相同,得到的兩支路的流量基本一致,證明了所建立模型的正確性和精確性。

b)故障現象仿真分析

1)流量飽和故障設定仿真分析

設定系統液壓泵流量為15 L/min,模擬流量飽和故障工況,其他參數保持不變。仿真得到兩種負載敏感系統各支路流量變化曲線如圖7所示。流量飽和時LS負載敏感液壓系統各支路中負載大的支路1換向節流口流量為0.33 L/min,負載小的支路2回路流量為14.2 L/min。LUDV負載敏感液壓系統各支路中負載大的支路1換向節流口流量為5.62 L/min,負載小的支路2回路流量為8.13 L/min。仿真結果表明:流量飽和時,LS負載敏感液壓系統中負載大的支路已經停止,系統已經喪失了其控制功能;而LUDV負載敏感液壓系統各支路流量按比例減小。

圖7 流量飽和時兩種負載敏感系統各支路流量變化曲線

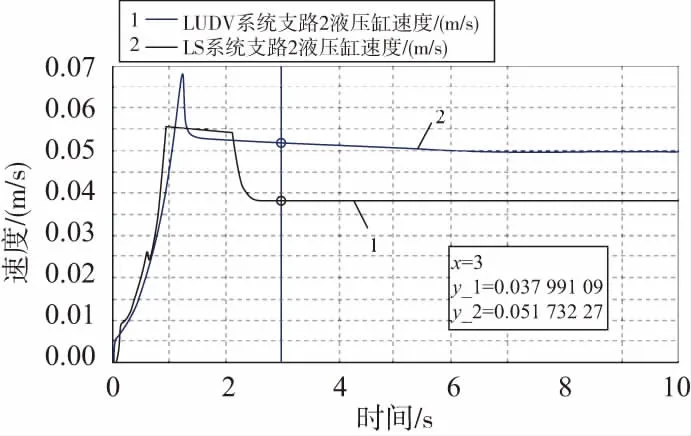

2)支路卡死故障設定仿真分析

設定系統中支路1換向閥輸入信號為40,模擬支路卡死故障工況,其他參數保持不變。仿真得到兩種負載敏感系統各支路流量變化曲線如圖8所示。支路1卡死時LS負載敏感液壓系統中液壓缸的速度為0.052 m/s。LUDV負載敏感液壓系統中速度發生了突變,降低到0.038 m/s。仿真結果曲線表明某支路卡死時,LS負載敏感液壓系統中其他支路不受其影響,能繼續正常運行,而LUDV負載敏感液壓系統其他支路系統流量發生突變,進而影響支路執行元件的速度,系統控制性能下降,易發生生產事故。

圖8 兩種負載敏感系統液壓缸速度變化曲線

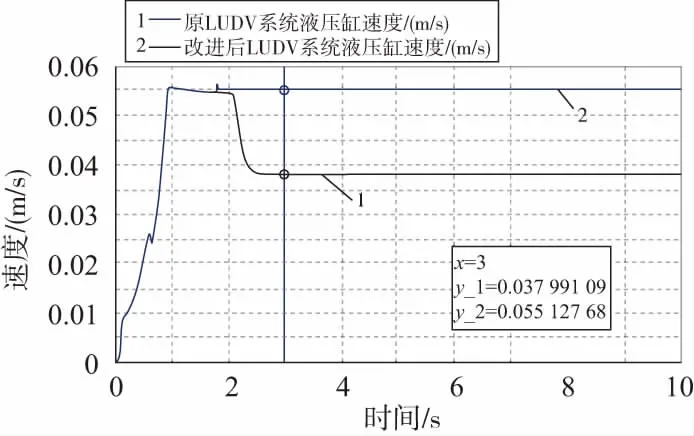

c)優化設計仿真分析

在對兩者動態特性及故障分析基礎上,對LUDV負載敏感液壓系統進行了優化設計,提出了一種支路并聯壓力切斷閥的改進LUDV負載敏感液壓系統并建立了仿真模型,如圖9所示。

圖9 改進后閥后補償LUDV系統仿真模型

設定系統中支路1換向閥輸入信號為40,模擬支路卡死故障工況,并聯壓力切斷閥設定的壓力為20MPa,其他參數保持不變。仿真得到改進前后LUDV負載敏感系統各支路速度變化曲線如圖10所示。改進前LUDV負載敏感液壓系統中速度發生了突變,降低到0.038 m/s。改進后LUDV負載敏感液壓系統在支路1卡死時,仍能保持支路2運行速度恒定。仿真結果表明,通過并聯壓力切斷閥優化設計方案,解決了速度突變的問題,達到了優化效果。

圖10 改進前后LUDV系統液壓缸速度變化曲線

3 結語

本文在對兩種負載敏感回路動態特性及故障現象分析基礎上,對LUDV負載敏感液壓系統進行了優化設計,提出了一種新的支路并聯壓力切斷閥的改進LUDV負載敏感液壓系統,并利用AMESim仿真軟件建立仿真模型,進行了仿真分析。仿真結果表明:通過并聯壓力切斷閥優化設計方案,解決了LUDV負載敏感液壓系統支路速度突變的問題,達到了優化效果。所得結論為閥后補償負載敏感液壓系統的優化設計提供了理論依據。