混合原料制取辣椒油工藝研究及揮發性成分分析

陳吉江, 孟祥永,孫承國,周勝利,劉 寧,莊笑南,何 靜,王立艷,李可蝶

(1.中糧農業產業管理服務有限公司,北京 100000;2.中糧福臨門食品營銷有限公司,北京 100020;3.中國礦業大學(北京)化學與環境工程學院,北京 100083)

0 引言

辣椒油,又被稱為紅油,主要由植物油脂和干辣椒煎制而成,是辣椒深加工產品,具有色澤紅艷、香味濃郁和辣度適中等特點,在菜肴制作過程中可起到增色、增味及增辣的作用[1],可用于烹飪菜肴和涼拌菜,是食品制作的調味佳品,且具有通經活絡、活血化瘀、驅風散寒、開胃健胃、補肝明目和溫中下氣等功效,因此受到人們的廣泛喜愛[1-2]。

市場上的辣椒油大多以干辣椒為原料,通過油淋法或油浸法生產[2-6],但香氣不夠清新自然,且有明顯油味。目前,部分辣椒油的加工和組成成分的研究已見報道。朱曉蘭等人[3]采用溶液進樣和頂空固相微萃取進樣法,并通過氣相色譜質譜聯用儀(GC-MS)分析鑒定出辣椒油含有67 種風味物質;董道順等人[4]將紅辣椒與朝天椒混合(質量比為6∶4),以菜籽油煎制出品質優良辣椒油,色澤紅亮、辣味醇厚、麻度適口、香辣撲鼻。然而,關于采用新鮮辣椒與干辣椒混合原料制取的辣椒油中各化合物組成和含量對其風味的影響鮮有報道。試驗采用新鮮辣椒與干辣椒混合原料制取的辣椒油,經感官評價對比,較市售辣椒油具有更優的色、香、味,既有鮮艷的亮紅色、柔和的辣度,又有清新自然醇厚的辣椒香氣,更受消費者喜愛。解決了單一采用干辣椒制取的辣椒油香氣不夠清新、自然、醇厚的技術難題,單一采用新鮮辣椒制取的辣椒油存在顏色不夠紅亮、水分含量偏高的問題。對優化配方工藝制取的辣椒油采用頂空固相微萃取(HS-SPME)裝置取樣,用氣相色譜-質譜法(GC-MS)對揮發性風味成分進行分析鑒定[5-7],為建立辣椒油揮發性風味成分圖譜數據庫及行業標準化提供數據支持。采用高效液相色譜儀測定辣椒素[8](Capsaicinoids)含量,紫外分光光度計測定辣椒紅色素(Capsanthin)色價E[9]。

1 材料與方法

1.1 材料與試劑

福臨門精煉一級菜籽油,中糧福臨門食品營銷有限公司提供;新鮮小米椒、干小米椒(挑選色澤紅艷、無變質干辣椒,在45 ℃烘箱中烘干至水分含量8%~10%),楚雄可米莊園商貿有限公司提供。

甲醇、四氫呋喃,均為色譜純,美國MREDA公司提供;辣椒堿標準品(純度≥95%)、二氫辣椒堿標準品(純度≥90%),北京嘉世玉禾化工技術研究院提供。

1.2 儀器與設備

FW100 型萬能粉碎機,南京嬌子藤科學器材有限公司產品;JK-MSH-PRO-15B 型電磁攪拌器,上海麥尚科學儀器有限公司產品;不銹鋼網篩,鄭州歐迪菲機械設備有限公司產品;200 目型尼龍食品過濾袋,安平縣森天絲網制品有限公司產品;板框壓濾機,溫州大通機械科技有限公司產品;UV-1800型紫外分光光度計;GDYQ-9000S 型溫度監測儀,浙江賽德儀器設備有限公司產品;手動固相微萃取裝置,SPME Fiber Assembly 50/30 μm DVB/CAR/PDMS 萃取頭,美國Supelco 公司產品;7890B/5977A 型氣相色譜-質譜聯用儀,美國安捷倫公司產品;HHS 型電熱恒溫水浴鍋,上海博迅實業有限公司產品;LC-20AT 型高效液相色譜儀,日本島津公司產品。

1.3 GC-MS 檢測方法

1.3.1 GC-MS 檢測條件

(1)HS-SPME 條件[5-7]。稱取5 g 辣椒油入15 mL玻璃瓶中,旋緊蓋子后放在80 ℃恒溫水浴中平衡20 min,將SPME 針管穿過瓶墊頂空萃取40 min,向氣相色譜儀中進樣,于250 ℃條件下解析4 min,進行GC-MS 分析。

(2)GC 條件[5-7]。色譜柱DB-5MS(30 m×0.25 mm×0.25 μm);柱溫50 ℃,以3 ℃/min 升溫速率升至150 ℃,保持3 min,再以5 ℃/min 升溫速率升至250 ℃。載氣:氦氣,流量0.9 mL/min,不分流進樣,進樣口溫度250 ℃。

1.3.2 質譜條件

連接質譜接口溫度250 ℃,離子源為EI 源,電子能量70 eV,離子溫度230 ℃,四極桿溫度150 ℃,采集模式:全掃描,質量掃描范圍35~400 u。

1.3.3 數據處理

對最優配方工藝制取的辣椒油開展GC-MS 檢測風味成分,通過譜庫檢索和人工解析,扣除由萃取頭帶來的硅氧烷類雜質峰和少量增塑劑的雜質峰,鑒定出匹配度大于850(最大值1 000)的化合物。按峰面積歸一化法計算各組分的相對含量[6]。

1.4 試驗方法

1.4.1 油浸法制取辣椒油

工藝流程為:

(1)辣椒粉碎。優選小米椒制取辣椒油,鮮小米椒及干小米椒用萬能粉碎機粉碎后過18 目篩,鮮小米椒粉碎后常溫存放不超過4 h。

(2)油浸。稱取一級菜籽油倒入不銹鋼鍋中,鍋中放入2 粒攪拌子,將鍋放置在電磁攪拌器上,設定攪拌子轉速為300~500 r/min,開啟攪拌,油升溫至90~120 ℃,當到達設定的油溫時向不銹鋼鍋中投入粉碎好的鮮小米椒和干小米椒,保持設定溫度油浸20~25 min。

(3)過濾。當達到設定的油浸時間后,采用孔徑200 目的3 層濾布濾出辣椒油。

(4)澄清。過濾出的辣椒油常溫自然靜置沉降10 d 以上,辣椒油中細小的懸浮雜質凝聚沉降在底部。

(5)壓濾。抽取上清液,再用板框壓濾機除去油中細小雜質,采用5 層200 目濾布過濾。

(6)灌裝。裝入100~250 mL 玻璃瓶中進行感官評價及辣椒素含量、辣椒紅色素測定。

1.4.2 感官評價方法

對辣椒油的色、香、味指標進行感官評價。香氣及色澤感官評價方法:將10 g 辣椒油倒入50 mL燒杯中,在水浴上加熱至50 ℃左右,用玻璃棒攪拌后,由15 位品評員聞香,觀看色澤[10-15]。辣味感官評價方法:土豆去皮,切成1~2 mm 細絲,在沸水中熱燙2 min 后撈出濾水,取200 g 土豆絲加10 g 辣椒油攪拌均勻后品嘗來評價辣度。

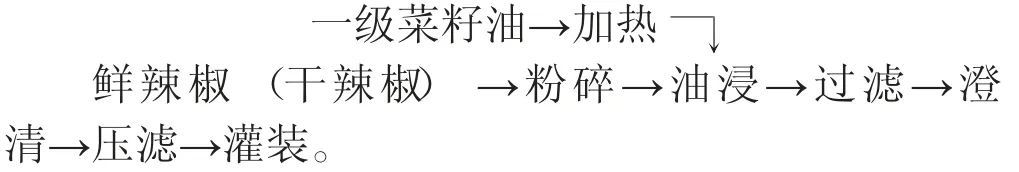

辣椒油的感官評價標準[9-12,15,18-20]見表1。

表1 辣椒油的感官評價標準

(續表1)

1.4.3 辣椒素含量的測定

辣椒油中辣味成分主要為辣椒素,按GB 28314食品安全國家標準食品添加劑辣椒油樹脂的附錄A檢驗方法中高效液相色譜(配備紫外檢測器)法的A.1~A.3.1.5 進行測定。

1.4.4 辣椒紅色素的測定

按照GB 1886.34 食品安全標準 食品添加劑 辣椒紅中附錄A 檢驗方法中分光光度計法的A.1~A.3進行測定。

2 結果與分析

2.1 辣椒粉碎粒度對辣椒油品質的影響

辣椒粉碎粒度分別為粗粉(0.5~1.0 cm 碎片),18,30,60 目[9-12],對制取的辣椒油進行感官評價、辣椒素含量及辣椒紅色素色價E 測定。結果表明,辣椒的粉碎粒度不同,對辣椒油的品質有一定的影響,辣椒粉碎粒度為18 目時,辣椒油的品質較好。辣椒粉碎的粒徑過小時制取的辣椒油出現焦煳現象,色澤變暗,因為辣椒粒度過小,辣椒粉末容易沉降于鍋底在高溫長時間條件下發生焦煳,且過濾困難,辣椒油中懸浮雜質增加,影響辣椒油的色澤和透明度。

辣椒粉碎粒度的比較見圖1。

2.2 干辣椒與鮮辣椒的質量比對辣椒油品質的影響

依據前期試驗并查閱參考文獻,固定辣椒與食用植物油的質量比為1∶1.5,油浸溫度120 ℃,油浸時間25 min,辣椒粉碎粒度為18 目。干小米椒與新鮮小米椒的質量比分別設置為1∶2,1∶3,1∶4,1∶5。對其進行感官評價、辣椒素含量及辣椒紅素E色價的測定。

干辣椒與鮮辣椒質量比對辣椒油品質的影響見圖2。

由圖2 可知,干辣椒與鮮辣椒的質量比為1∶4時,辣椒油的感官評分為93 分,辣椒素含量為0.62%,辣椒紅素色價E 為0.12。當干辣椒的用量增加時,制取的辣椒油過于辛辣,有焦煳味;反之,當新辣椒的用量增加時,辣椒油香味較好,但辣度不足,色澤不夠紅亮。綜合感官評價、辣椒素含量及辣椒紅素色價E 3 個方面因素,干小米椒與鮮小米椒的質量比為1∶4 時,辣椒油感官評價得分最高,具有合適的辣度和鮮艷的亮紅色。

2.3 辣椒與食用植物油的質量比對辣椒油品質的影響

固定干小米椒與鮮小米椒的質量比為1∶4,油浸溫度為120 ℃,油浸時間為25 min,辣椒粉碎粒度為18 目。辣椒與食用植物油的質量比分別為1∶1.5,1∶2.0,1∶2.5,1∶3.0,對上述工藝參數制取的辣椒油進行感官評價、辣椒素含量及辣椒紅素色價E 的測定。

辣椒與食用植物油的質量比對辣椒油品質的影響見圖3。

圖3 辣椒與食用植物油的質量比對辣椒油品質的影響

結果表明,當辣椒與食用植物油質量比為1∶1.5時,辣椒油感官評分為91 分,辣椒素含量0.63%,辣椒紅素色價E 為0.12,當食用植物油的質量占比增加時,制備的辣椒油辣度降低,色澤變淺,香氣減弱,產品有明顯油味。綜合感官評價、辣椒素含量及辣椒紅素色價E 3 個方面因素,辣椒與食用植物油的質量比為1∶1.5 時,辣椒油感官評價得分最高,具有合適的辣度和鮮艷的亮紅色。

2.4 油浸溫度對辣椒油品質的影響

固定干小米椒與鮮小米椒的質量比為1∶4,辣椒與食用植物油的質量比為1∶1.5,油浸時間25 min,辣椒粉碎粒度為18 目。油浸溫度分別為90,100,110,120 ℃,對上述工藝參數制取的辣椒油進行感官評價、辣椒素含量及辣椒紅素E 色價的測定。

油浸溫度對辣椒油品質的影響見圖4。

圖4 油浸溫度對辣椒油品質的影響

結果表明,油浸溫度為120 ℃時,制取的辣椒油品質最優,感官評分為93 分,辣椒素含量0.64%,辣椒紅素色價E 為0.13,當油浸溫度降低時,辣椒在低溫油浸過程中,辣椒的香氣及辣味成分不能充分浸提出來,制取的辣椒油香氣弱,味道不夠醇厚。當油浸溫度超過120 ℃,制備的辣椒油有焦煳味。綜合感官評價、辣椒素含量及辣椒紅素色價E 3 個方面因素,油浸溫度為120 ℃時,辣椒油感官評分最高,具有合適的辣度和鮮艷的亮紅色。

2.5 油浸時間對辣椒油品質的影響

固定干辣椒與鮮辣椒的質量比為1∶4,辣椒與食用油的質量比為1∶1.5,油浸溫度為120 ℃,辣椒粉碎粒度為18 目。油浸時間分別為10,15,20,25 min,對其進行感官評價、測定辣椒素含量及辣椒紅素色價。

油浸時間對辣椒油品質的影響見圖5。

圖5 油浸時間對辣椒油品質的影響

結果表明,油浸時間為20,30 min 時,感官評分分別為92 分,93 分,辣椒素含量分別為0.61%,0.63%,辣椒紅素色價E 分別為0.11,0.13,增加油浸時間制取的辣椒油色澤加深變暗,有焦煳味,縮短油浸時間則辣度不足、色澤偏淺及香氣不足。綜合感官評價、辣椒素含量及辣椒紅素色價E 3 個方面因素,油浸時間為20~25 min 時,辣椒油感官評分較高,具有合適的辣度和鮮艷的亮紅色。

2.6 辣椒油制取工藝的混合正交試驗設計

采用熱的食用植物油對粉碎的辣椒進行浸提[9-12],對辣椒油中的辣椒素含量、辣椒紅色素色價E 及感官評價的主要影響因素是辣椒與食用植物油質量比、干辣椒和鮮辣椒質量比、油浸溫度、油浸時間為4 個因素[12,19],在單因素試驗的基礎上對辣椒與食用植物油質量比、干辣椒椒和鮮辣椒質量比、油浸溫度設定4 個水平,油浸溫度設定2 個水平,采用L16(34)混合正交試驗表研究辣椒油制取,以確定制取辣椒油的最佳配方及工藝參數。

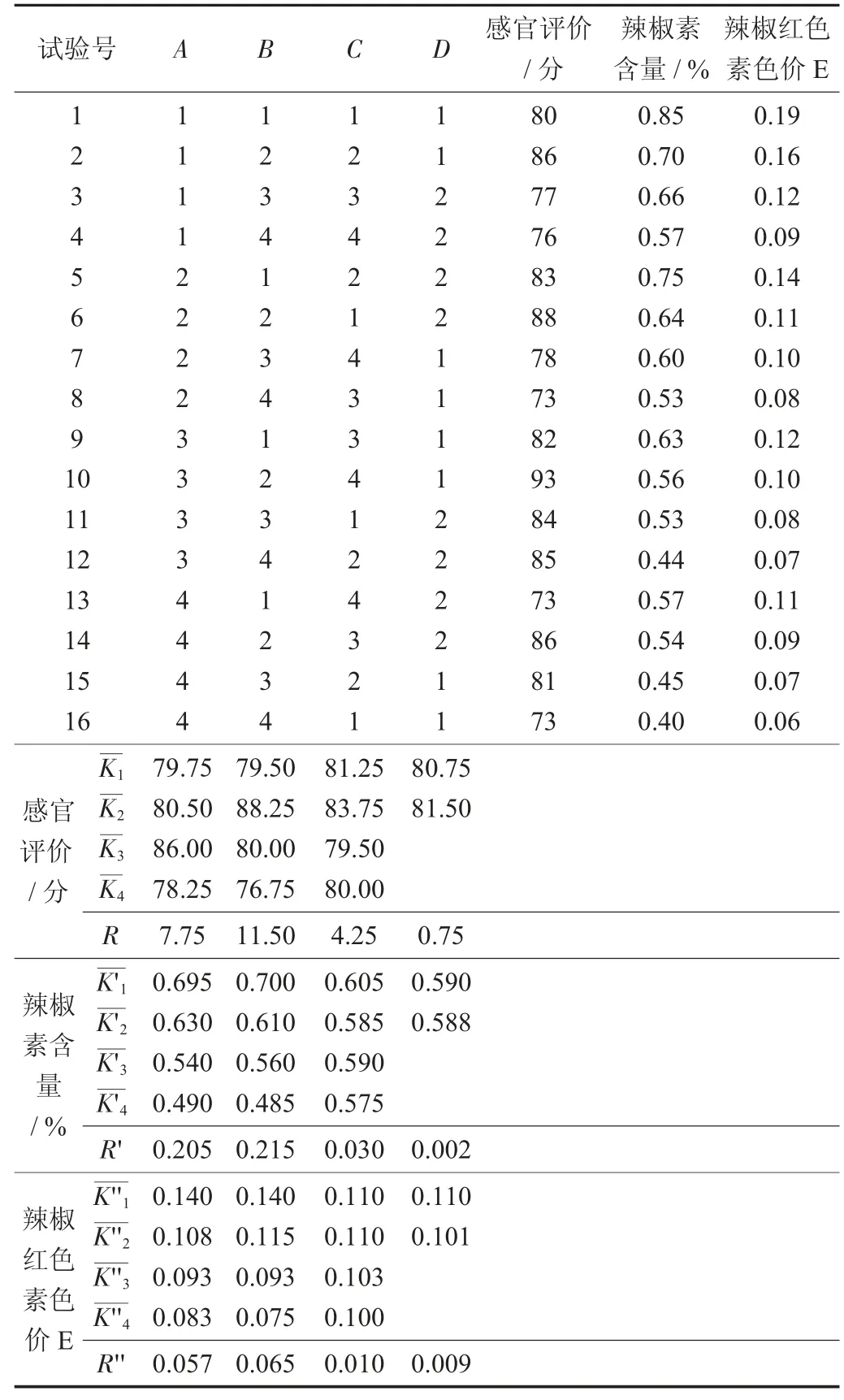

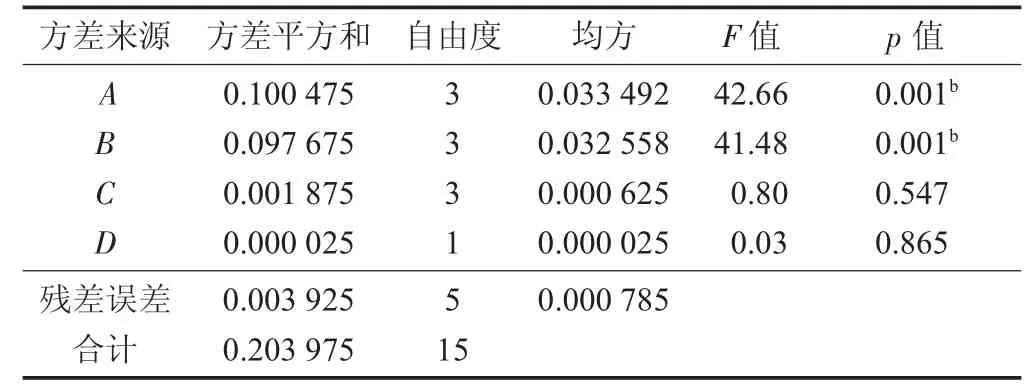

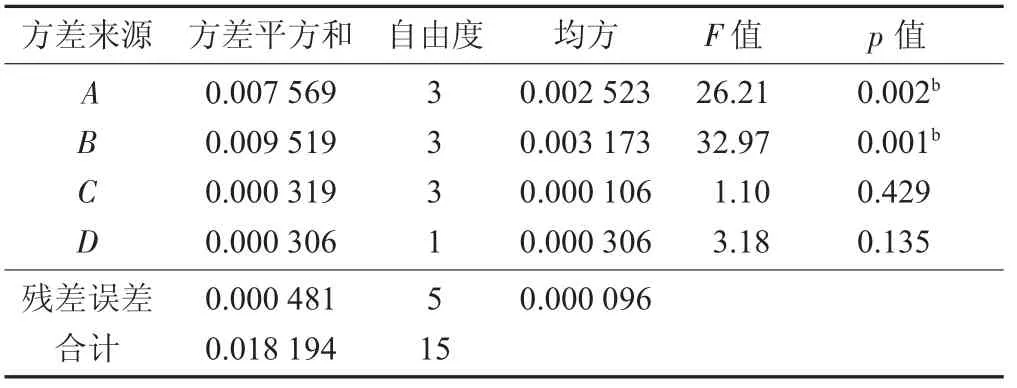

L16(34)混合水平正交試驗因素見表2,辣椒油制取工藝混合水平正交試驗結果見表3,感官評價方差分析見表4,辣椒素含量方差分析見表5,辣椒紅色素色價E 方差分析見表6。辣椒與鮮辣椒質量比對感官評價的影響為顯著;油

表2 L16(34)混合水平正交試驗因素

表3 辣椒油制取工藝混合水平正交試驗結果

表4 感官評價方差分析

表5 辣椒素含量方差分析

表6 辣椒紅色素色價E 方差分析

由表3 的R 值分析,辣椒與食用植物油質量比對辣椒油的感官評分、辣椒素含量、辣椒紅色素色價E 的指標影響程度最大。各因素對感官評分的影響程度依次為B>A>C>D;對辣椒素含量的影響程度依次為B>A>C>D;對辣椒紅色素色價E 指標的影響程度依次為B>A>C>D。根據方差分析,干辣椒與鮮辣椒質量比對辣椒素含量、辣椒紅色素色價E 的影響極顯著,辣椒與食用植物油質量比對感官評價、辣椒素含量、辣椒紅色素色價E 的影響極顯著;干浸溫度和油浸時間對感官評價、辣椒素含量、辣椒紅色素色價E 的指標影響為不顯著。綜合分析因素A 選第3 水平(A3),因素B 選第2 水平(B2),因素C 選第2 水平(C2),因素D 選第2 水平(D2)。

綜上分析,兼顧辣椒油的感官評價、辣椒紅色素色價E、辣椒素含量3 個關鍵評價指標,制取辣椒油的最佳配方及工藝為A3B2C2D2,即干辣椒與鮮辣椒質量比1∶4,辣椒與食用植物油質量比1∶1.5,油浸溫度120 ℃,油浸時間25 min,采用該配方工藝制取的辣椒油綜合評價指標最優。

對上述最優配方進行平行試驗并開展感官評價、辣椒素含量及辣椒紅色素色價E 的測定,其感官評分為96 分,辣椒素含量為0.58%,辣椒紅色素色價E 為0.10,其各項指標穩定、重現性好。

2.7 最優配方工藝制取的辣椒油同市售辣椒油對比

市購5 個知名品牌辣椒油,經從事食品專業15 人感官評價,優選出李錦記品牌的辣椒油進行對比。以最佳配方及工藝為A3B2C2D2制取的辣椒油同李錦記辣椒油進行感官評價,試驗辣椒油感官評分為96 分,李錦記辣椒油為91 分,因此試驗辣椒油優于李錦記辣椒油。

對試驗辣椒油和李錦記辣椒油進行質量指標對比。

質量指標對比見表7。

表7 質量指標對比

在常溫避光干燥的條件下貯存18 個月,檢測試驗辣椒油和李錦記辣椒油的酸值及過氧化值理化指標,檢測結果均符合食用植物油衛生標準GB 2716中的規定要求。即產品保質期可達18 個月。

3 辣椒油的GC-MS 分析

揮發性風味成分的GC-MS 總離子流圖見圖6。

圖6 揮發性風味成分的GC-MS 總離子流圖

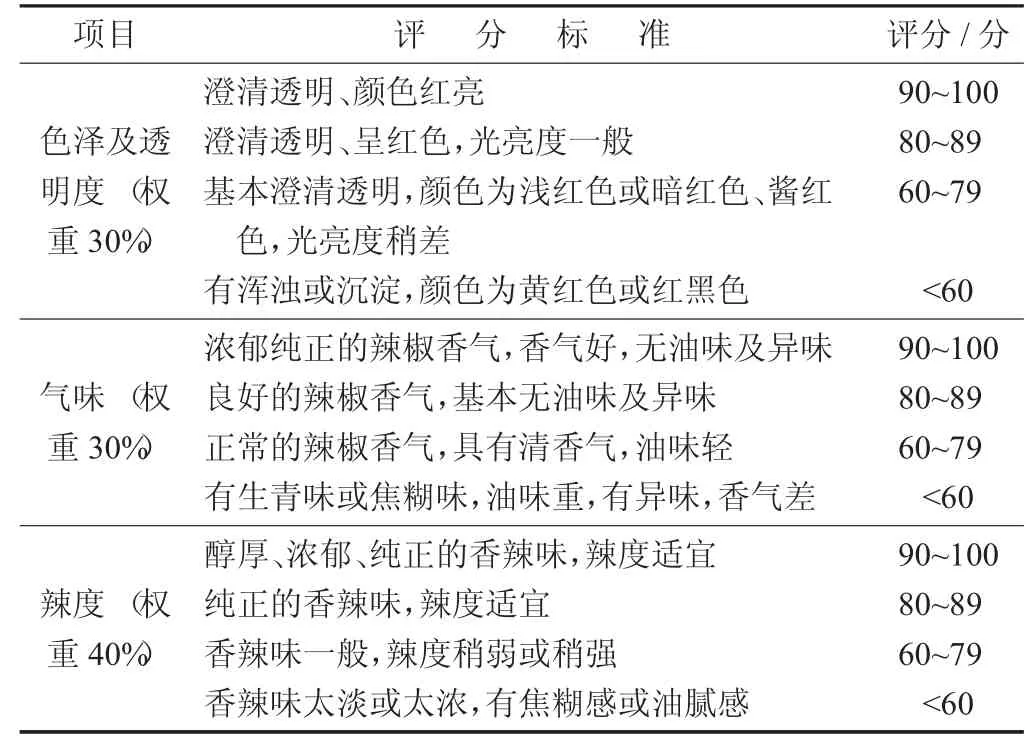

對篩選的最優配方工藝制取的辣椒油進行GC-MS 檢測,其揮發性風味成分總離子流圖如圖1所示,經NIST2.2 質譜數據庫檢索和文獻對照解析[13-14,21],制取的辣椒油中共鑒定出匹配度大于850(最大值1 000)的43 種風味成分,酸類3 個(占比27.76%),醛類13 個(占比20.12%),醇類4 個(占比2.48%),酮類4 個(占比28.48%),芳香族類8 個(占比3.41%),烯類1 個(占比1.34%),酯類3 個(占比4.33%),烷烴類4 個(占比3.92%),醚類1 個(占比4.95%),吡咯類2 個(占比3.2%)。從表8 可知,辣椒油主要易揮發的頭香風味成分為2,3-二氫-3,5 二羥基-6-甲基-4(H)-吡喃-4-酮成分占比25.4%,乙酸占比26.52%,苯乙醛占比8.05%,茴香腦占比4.95%。其中,乙酸具有酸香氣味,苯乙醛具有類似風信子的香氣和水果的甜香氣。3-甲基丁醛具有麥芽香、水果香。正己醛具有青香、果香和木香氣。壬醛具有脂肪味、柑橘香和花香。2-乙酰基吡咯具有甘草味、核桃味和面包香。它們是辣椒油的關鍵風味化合物,組成了辣椒油的焦甜香、酯香、麥芽香、果香、豆香等為一體的獨特風味[1]。

最優配方工藝制取的辣椒油易揮發頭香風味成分2,3-二氫-3,5 二羥基-6-甲基-4(H)-吡喃-4-酮相對含量為25.4%,高于李錦記的11.2%。過往對辣椒油采用SPME 法進行GC-MS 檢測其2,3-二氫-3,5 二羥基-6-甲基-4(H)-吡喃-4-酮相對含量為5.1-12.3%。同時,檢出含量為8.05%的苯乙醛,具有類似風信子的香氣,稀釋后具有水果的甜香氣,還有濃郁的玉簪花香氣。高含量的2,3-二氫-3,5 二羥基-6-甲基-4(H)-吡喃-4-酮和苯乙醛為試驗辣椒油貢獻了獨特的清香氣[22-24]。

由圖6 可見,HS-SPME 可以很好地吸附辣椒油的揮發性風味成分,通過GC-MS 的分析檢測,可以得到良好的總離子圖。

最優配方及工藝辣椒油揮發性物質的種類及含量見表8。

表8 最優配方及工藝辣椒油揮發性物質的種類及含量

4 結論

(1)采用干辣椒與鮮辣椒進行組合,以傳統油浸工藝制取香氣清新自然、辣度適中、色澤鮮艷的辣椒油,對辣椒粉碎粒度、干辣椒與鮮辣椒質量比、辣椒與食用植物油質量比、油浸溫度、油浸時間5 個關鍵工藝影響因素開展研究,以感官評價、辣椒素含量、辣椒紅色素色價E 為評價指標,采用L16(34)混合正交試驗進行配方、工藝優化,考查因素較為全面,與以單一成分含量為指標相比,更加科學合理。根據分析結果,制取鮮辣椒油的最佳配方工藝為干辣椒與鮮辣椒質量比1∶4,辣椒與食用植物油質量比1∶1.5,油浸溫度120 ℃,油浸時間25 min。

(2)采用篩選的最優配方、工藝參數,通過單因素試驗,研究了辣椒粉碎粒度對制取鮮辣椒油的影響,結果顯示以18 目粒度制取效果最佳。

(3)采用最優工藝制取的鮮辣椒油,同單一采用干辣椒制取的辣椒油相比,具有更為優異的辣椒油清香氣、柔和的辣度、鮮艷的亮紅色,較市售辣椒油具有更好的色、香、味,采用試驗工藝操作簡單,適合大量生產。

(4)對優化配方工藝制取的辣椒油采用HSSPME 與GC-MS 聯用技術進行揮發性風味成分分析與鑒定[25-26],共鑒定出43 種化合物,辣椒油主要易揮發的頭香風味成分為2,3-二氫-3,5-二羥基-6-甲基-4(H)-吡喃-4-酮成分占比25.4%,乙酸占比26.52%,苯乙醛占比8.05%,茴香腦占比4.95%。其中,乙酸具有酸香氣味,苯乙醛具有類似風信子的香氣和水果的甜香氣。3-甲基丁醛具有麥芽香、水果香。正己醛具有青香、果香和木香氣。壬醛具有脂肪味、柑橘香和花香。2-乙酰基吡咯具有甘草味、核桃味和面包香。它們是辣椒油的關鍵風味化合物,組成了辣椒油的焦甜香、酯香、麥芽香、果香、豆香等為一體的獨特風味。高含量的2,3-二氫-3,5 二羥基-6-甲基-4(H)-吡喃-4-酮和苯乙醛為試驗辣椒油貢獻了獨特的清香氣。辣椒油的香氣是多種易揮發風味成分協同作用,生產上可以利用該方法分析辣椒油風味成分的組成和含量,結合感官分析判斷辣椒油的優劣和評價等級,以便精進配方、工藝。