甲醇預精餾塔塔頂超壓分析及改造研究

*張懷敏 游倩倩

(濮陽市聯眾興業化工有限公司 河南 457000)

從目前甲醇精餾工藝看,精餾方式主要分為單塔、雙塔、三塔和四塔精餾。在三塔精餾過程中,預精餾塔的作用是去除沸點較低的雜質,以此控制塔頂穩定,保證其壓力在既定壓力范圍內。預精餾塔的應用是去除輕組分雜質的關鍵措施。除此之外,為確保精餾甲醇質量,達到節能降耗的目的,需對再沸器和冷凝器物質含量進行調節,最大限度提高精餾質量。

1.工藝概述

(1)工藝流程

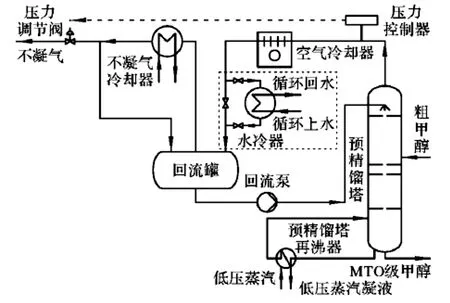

預精餾塔工藝包括壓力控制器、回流罐、壓力調節閥、冷卻器、空氣冷卻器等多個環節組成,具體工藝流程圖如下圖1。

圖1

結合上圖1,預精餾塔塔頂壓力根據表1中顯示得知,操作壓力為0.13MPa,排出蒸汽經過預精餾塔的空氣冷卻器構件,溫度低于64℃后進入回流罐裝置。回流罐的氣經過不凝氣冷卻器其溫度再次降低,達到40℃,溫度降低后的甲醇流入回流罐,由回流泵施壓后輸送到預精餾塔。精餾最后,不凝氣在壓力調節閥的作用下,排到燃料氣管網,實現節能降耗的作用。預精餾塔塔頂之所以運用工藝氣是因為可降低工藝材料排出時的溫度,空氣冷卻器通常運用50%變頻控制的方式。

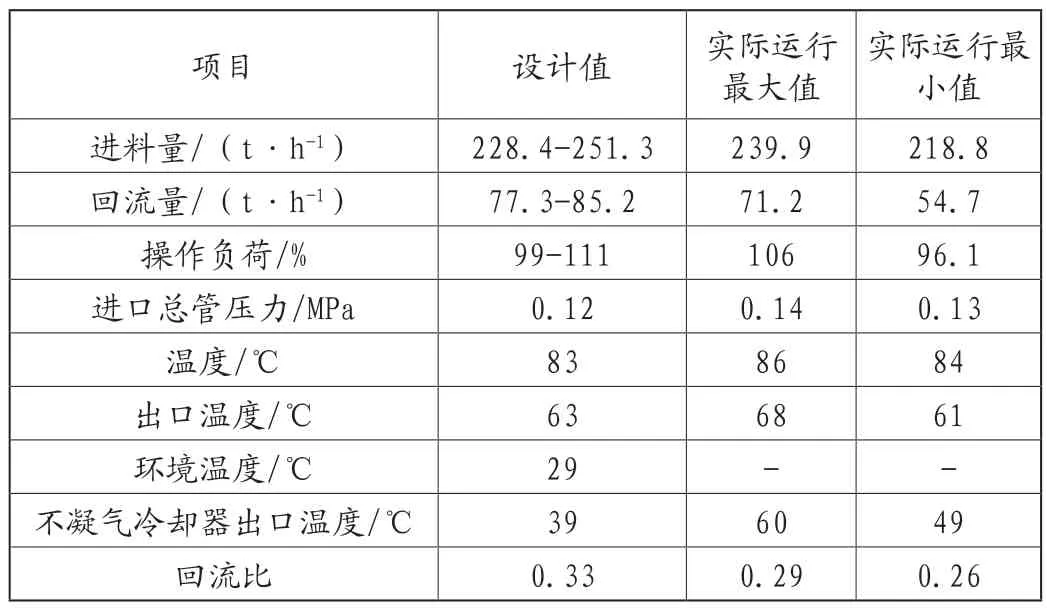

(2)操作參數及運行情況分析

工藝參數如下表1所示,其中進出總管溫度、出口溫度、環境溫度指代空氣冷卻器的溫度。測試環境溫度為15℃,生產負荷為96.1%~104.9%,此環境下預精餾塔塔頂會發生超壓現象,當壓力調節閥全部打開時預精餾回流比為0.26,相比于設計的0.33,要低0.07,經測試,回流溫度要高于既定溫度,后果是增加甲醇損耗,影響甲醇產量,無法達到節能降耗的效果,影響精餾工藝的有序進行。

表1

2.預精餾塔塔頂系統核算

(1)塔頂系統壓降核算

計算塔頂壓力降低值時以冷卻器出口為氣相和液相,入口為氣象,塔頂壓力具體集中在氣象管線上,所以應對空氣冷卻器入口管采用對稱設計,確保液體及氣體可均勻分布到所有管束上。

預精餾塔裝置空氣冷卻器為引風式設計,其所能承受的最大熱荷載為23.1MW,依照裝置特性及工藝需要,設計為兩組4跨,一共為8組空氣冷卻器,單組設置為2個出入口,總計16個出入管口,管口按照編號排序(g01~g16、c01~c16),管口尺寸選擇為DN150mm,出口及入口管口分為兩級,具體調配如下表2。

表2

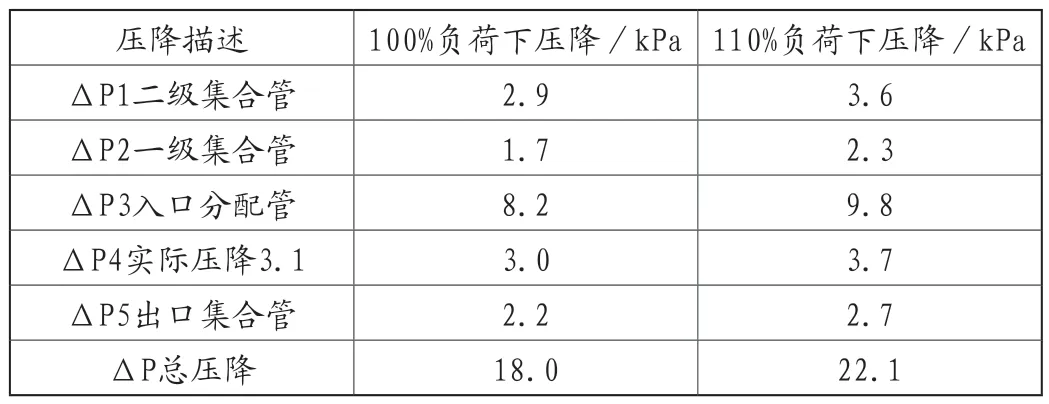

借助Pipephase 9.7進行降壓核算。其中介質物性選用熱力學方法NTRL計算,管口壓漿降用Beggs&Brill-Moody模型,管口相對粗糙度取值為0.2mm。以DN750作為空氣冷卻器二級集合管起始位置,終點設置為空氣冷卻器入口管口位置,管口連線位置依照操作需求進行合理配置,二級集合管與流量為固定值,以此計算空氣冷卻器入口管口壓力,實驗假設管口不存在偏流問題。

起始位置在空氣冷卻器出口、出口管口處。管控連接處依照實驗班需求進行合理配置,終點設置在DN450mm二級集合管處。控制集合管壓力及其流量,保證其數據固定,以此計算起始點和管口壓力。具體參數如下表3所示。

表3

從表3可以看出,預精餾塔塔頂系統核算壓降110%負荷下為22.1kPa,在實際運行中,空氣冷卻器實際進口壓力為0.12MPa,而預精餾塔回流罐壓力基本維持在0.1MPa。因此,對于該塔頂系統,預精餾塔入口集合管的固有壓力降是偏大的,這會導致空氣冷卻器入口壓力對應的氣相飽和溫度增大,使空氣冷卻器出口冷凝溫度升高,冷卻效果不理想。

(2)空氣冷卻器負荷核算

在操作過程中,83℃為空氣冷卻器的進口溫度,精餾時溫度達到87℃,致使回流量無法達到設計要求,也無法滿足生產流量需求。在操作現場得知,當氣候溫度較高時,甲醇精餾系統將處于高壓狀態。

精餾系統設計過程中,需加大空氣冷卻器負荷,留有一定余量,所以,溫度應取氣候日均最高溫度,也就是溫度34℃時進行空氣冷卻器參數核算。設備運行時,由于空氣阻力、結蠟等問題會發生降低空氣冷卻器能力的情況,所以應核算120%狀態下的負荷余量,以此提高設備適應性,避免設備負荷過大影響精餾。

3.塔頂系統改造方案研究

(1)塔頂系統改造方案

本優化改造方案采取新增水冷器的方式,以此分擔空氣冷卻器負荷。由于空氣冷卻器阻力相對較小,假如和改造新增的水冷器采用并聯連接的方式,這種情況下水冷器介質流量無法控制,無法充分發揮水冷器的效用。假如在空氣冷卻器和水冷器管道上加設閥門,借助閥門調節的方式調控設備負荷,但這種做法會加大系統阻力,且操作難度較大,在春夏溫度較高的季節,空氣冷卻器周圍傳熱溫度差不大,冷卻效果欠佳。

基于此,應將水冷器和空氣冷卻器進行串聯設置,確保所有介質都途經水冷器,最大限度發揮水冷器的作用。考慮到空氣冷卻器計算誤差問題,經多次核算后,水冷器負荷可按照設備空氣水冷器負荷比例考慮,通常控制在30%左右。新增水冷器采用固定管板形式,長度不宜過長,盡可能減小壓降,尺寸為1600mm×3500mm,壓降為5kPa,出口溫度控制在64℃。具體設置方案為上文圖1虛線位置。

(2)改造結果分析

新增串聯水冷器過后,預計甲醇回收量為每小時1噸,按每年操作時間8k小時、1噸甲醇2k計算,全年效益達1600萬元。在精餾設備中新增水冷器后,循環水量大約為600t/h,按照循環水價0.21元/t計算,每年總耗水量為100.8萬元。預精餾塔水冷器凈重為4.65噸,設備制造費用為18.5萬元,非標換熱器價格為39761元。設備安裝預計花費0.54萬,設備儀表費用約50萬元,新增水冷器改造預計總花費69萬元,根據投資資金與回收率計算,大約1個月收回投資資金,此次改造具有較強可行性,經濟效果較好。

4.結束語

如上可知,甲醇精餾過程中,材料、溫度、操作方式等因素會對其產量造成較大影響。精餾設備運行過程中,很容易出現預精餾塔塔頂冷量不足的問題,易發生超壓現象,本文模擬數據和實地測量數據有一定差別,在實驗誤差范圍內。在甲醇精餾過程中,管道單線圖設計后期具備條件后才會比較完善,所以,在施工設計初期階段,對塔頂入口集合管進行模擬核算過程中,應結合以往工作經驗,科學選擇空氣冷卻管集合,根據施工要求,適當增加設計余量,或者如改造方案所言,采用空氣冷卻管和新增水冷器串聯的方式,緩解塔頂壓力,滿足塔頂負荷需要。