低碳貝氏體鋼縱裂紋控制

趙陽 牛曉慧 李明儒 李洪燃

河南省安陽市殷都區(qū)安鋼銷售公司,中國·河南 安陽 455000

1 引言

中國安陽鋼鐵公司在生產抗拉700MPa級和800MPa級高強鋼板有10年以上的經驗,該鋼種的組織為低碳貝氏體,采用TMCP工藝生產,具有優(yōu)良的拉伸性能和低溫沖擊韌性[1],多用于煤礦液壓支架。2017年因市場需求大,作為寬板坯連鑄機主要產品,隨著產量的增加,表面縱裂紋比例在1%~1.5%之間,對于生產和質量影響較大。為了進一步提高產品質量和效益,論文針對此問題進行全面研究。

2 工藝流程及連鑄設備主要參數

2.1 低碳貝氏體鋼工藝流程

鐵水預處理——轉爐——LF精煉——VD脫氣——寬板坯連鑄機。

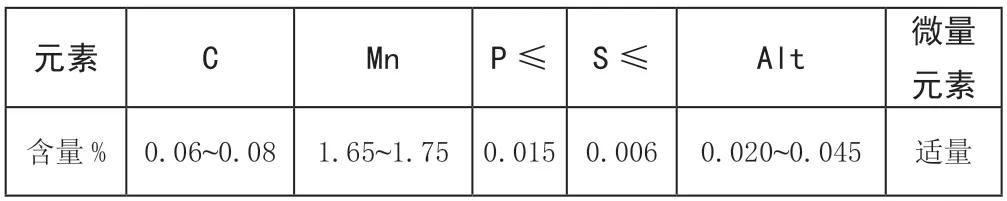

2.2 低碳貝氏體鋼化學成分

安陽鋼鐵公司生產的低碳貝氏體鋼化學成分見表1。

表1 低碳貝氏體鋼化學成分

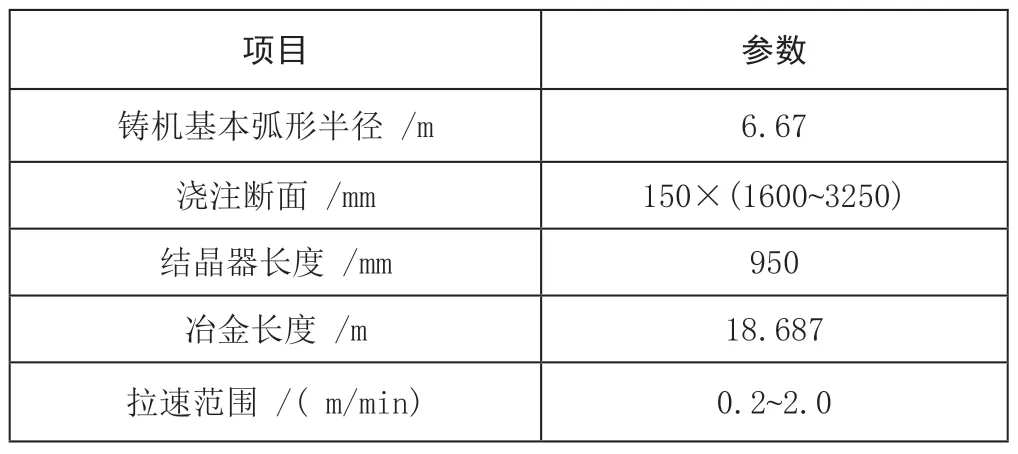

2.3 鑄機的主要設備參數

安鋼寬板坯連鑄機是完全由SMS設計制造的,直結晶器多點彎曲多點矯直弧形板坯連鑄機,詳細參數見表2。

表2 寬板坯鑄機主要參數

3 縱裂紋產生的機理

縱裂紋缺陷是影響鑄坯質量的表面缺陷,理論研究認為縱裂起源于結晶器內,初生坯殼厚度不均勻,在坯殼薄的地方應力集中,當應力超過坯殼的強度時便產生裂紋,在二冷室內由于受到強冷作用擴展形成縱裂,縱裂嚴重時可能造成裂紋漏鋼事故。影響縱裂的主要因素有鋼水化學成分、中包過熱度、拉速、水口插入深度、保護渣性能、二冷強度、矯直溫度等[2]。

4 低碳貝氏體鋼縱裂紋解決思路

4.1 低碳貝氏體高強鋼鋼水成分優(yōu)化

鋼水質量是鑄坯質量控制基礎,對于低碳貝氏體高強鋼而言,為給連鑄創(chuàng)造條件,需要將碳含量控制到合理水平,磷、硫、夾雜物等含量降低到適當水平。通過對成分的分析和研究,找出其合理范圍,并研究綜合控制的生產技術。

4.2 低碳貝氏體高強鋼保護渣的優(yōu)化

通過對低碳貝氏體高強鋼保護渣的研究,協調傳熱與潤滑的關系,設計出低碳貝氏體高強鋼保護渣的性能指標,適應我廠低碳貝氏體高強鋼的保護渣。

4.3 低碳貝氏體高強鋼連鑄工藝技術優(yōu)化

針對連鑄關鍵工藝參數,冷卻工藝、結晶器液面波動、浸入式水口插入深度和結晶器錐度等方面進行工藝調整對比調整前后的裂紋比例量,找到影響低碳貝氏體鋼表面縱裂紋的最適合的工藝條件。

5 工藝優(yōu)化

5.1 鋼水窄成分控制

鋼中影響表面裂紋成分的主要元素有P、S、C。對于該廠低碳貝氏體高強鋼來說,P:0.015、S:0.005以下,對鑄坯表面裂紋影響較小。當碳含量在0.08%~0.09%范圍內,鋼水在凝固過程中發(fā)生δ→γ的相變并伴隨包晶反應,易產生表面縱裂。所以,對于低碳貝氏體高強鋼來說,縱裂紋產生的根本原因是鋼中C成分處于包晶區(qū)。為了滿足力學性能的要求,低碳貝氏體高強鋼要求控制在C:0.06~0.08;為了保證鑄坯表面質量要求,嚴格要求煉鋼崗位操作工做到窄成分控制,低碳貝氏體高強鋼目標碳含量在0.05~0.07盡量控制在下限。

5.2 低碳貝氏體高強鋼用保護渣性能研究

5.2.1 保護渣與表面裂紋的關系

鑄坯表面縱裂紋起源在結晶器內,因此保護渣的性能是影響板坯表面縱裂紋的主要因素,加入結晶器的保護渣熔化后,均勻、連續(xù)、穩(wěn)定流入結晶器壁與坯殼之間是防止板坯產生縱裂的重要條件,保護渣的不均勻流入會惡化鑄坯表面質量,甚至造成坯殼與結晶器銅板之間的粘結。保護渣單耗過多或過少時,鑄坯表面縱裂紋發(fā)生率增加。研究表明,保護渣熔化不均勻、粘度過大或過小,都會導致鑄坯坯殼和結晶器壁之間的渣膜不均勻,其不均勻性不僅會導致摩擦力的增加,而且會導致坯殼冷卻不均勻,造成初生坯殼厚度不均。

5.2.2 保護渣的堿度和粘度

保護渣的堿度和粘度對縱裂都有明顯的影響:保護渣的堿度對導熱性能影響明顯,堿度小于1.0時,渣玻璃性強,導熱性好,在同樣的拉速下,熱流增大,坯殼生長快,易出現厚度不均而產生裂紋,因此這種堿度的保護渣多用于裂紋不敏感的低碳貝氏體高強鋼;堿度大于1.0時,渣析晶率高,渣膜的導熱性差,相應結晶器熱流會低一些,對控制裂紋的產生有利,這類保護渣多用于低碳貝氏體高強鋼和微合金鋼。另外,當粘度較高時,保護渣消耗量降低,渣膜厚度減薄,厚度不均勻,容易產生縱裂。為了控制低碳貝氏體高強鋼表面質量缺陷,首先需要與之相適應的保護渣。

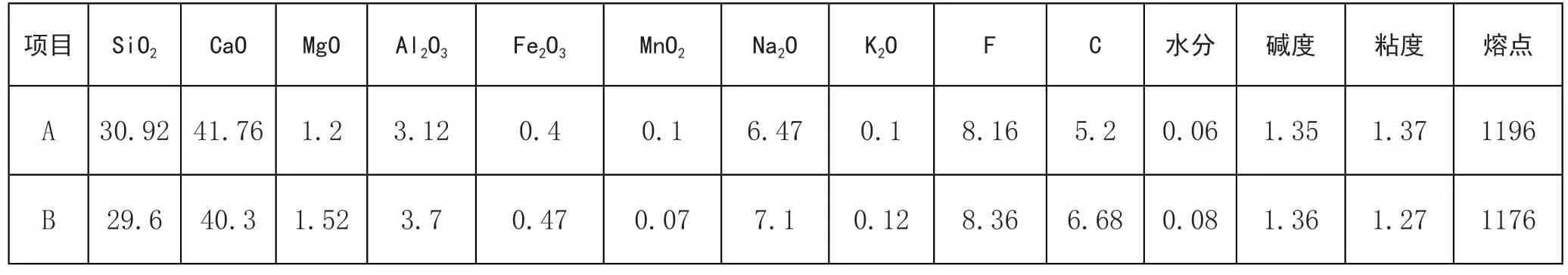

保護渣型號以及性能的選擇。與某保護渣公司的技術人員進行技術交流,確定選用A、B型號保護渣作為低碳貝氏體高強鋼保護渣其理化性能指標見表3。

保護渣:低碳貝氏體高強鋼縱裂紋的產生與保護渣的導熱性和渣膜厚度密切相關,選擇合適的低碳貝氏體高強鋼保護渣特別重要,根據低碳貝氏體高強鋼的特點,應選擇高堿度,低粘度的保護渣,以達到良好的傳熱特性和潤滑效果,實現一定厚度均勻的鑄坯坯殼。

由于公司沒有合適的儀器對保護渣進行檢驗,只能通過以下措施管控:

第一,保護渣廠家的質保書參數參照值(見表3)比較(堿度、粘度、熔點等)和現場使用保護渣的幾個參數(液渣層厚度、消耗量、保護渣熔化狀態(tài))進行評估。

表3 低碳貝氏體高強鋼保護渣參數參照值

第二,新批號的低碳貝氏體高強鋼保護渣堅持先進行試用,試用效果滿足現場使用要求后在進行擴大使用。

5.3 結晶器冷卻水水量與二次冷卻水水量的優(yōu)化

結晶器冷卻水與二次冷卻水對初生坯殼生長的均勻性也很重要。結晶器水量過強,很容易使得初生坯殼過厚,導致冷卻水與鑄坯表面?zhèn)鳠岵痪前枷莺土鸭y的誘發(fā)原因之一。因此,有必要對結晶器冷卻水量和進行優(yōu)化。通過現場試驗結晶器水量控制在5000±200L/M,能夠滿足鑄坯表面質量要求。

5.4 液面波動和浸入式水口插入深度確定

碳含量0.08~0.0.09%的低碳貝氏體高強鋼在凝固過程中發(fā)生包晶轉變,伴隨約0.38%的體積收縮,使保護渣流入不均勻,結晶器傳熱不均衡,坯殼比較薄弱,而且生長不均勻。鑄坯出結晶器后在導向段內運行,鋼水靜壓力導致鑄坯在相鄰兩個輥子中間產生鼓肚,鼓肚鑄坯經過下一對輥子時被壓縮,內如此產生泵吸效應,導致結晶器液面上下波動,由于低碳貝氏體高強鋼鑄坯坯殼的不均勻性,坯殼較厚和較薄鑄坯殼鼓肚量不相同。結晶器液面控制系統會提高塞棒位置,向結晶器充填鋼水。同時隨拉坯進行,鼓肚區(qū)域到兩個輥子中間被壓縮,液相穴內鋼水也向結晶器內填充鋼水,使液面迅速上漲,使結晶器內坯殼生長更不均勻。如此反復,使結晶器液面波動迅速加劇,通過優(yōu)化鋼水成分,可以穩(wěn)定結晶器液面,保證連鑄生產順行和鑄坯質量穩(wěn)定[3]。

浸入式水口插入深度直接影響到鋼水在結晶器的流場的狀態(tài),鋼水結晶器內的鋼水流動狀況直接影響著連鑄機的生產率和鑄坯質量,好的鋼液流動形態(tài)是提高鑄坯質量的關鍵。水口側孔射流與結晶器的窄面碰撞后分成上、下兩股,并且分別形成上、下回流區(qū)。上回流區(qū)主要影響著液面的波動、渣層的覆蓋情況、卷渣程度等,而下回流區(qū)主要影響鑄坯的熱中心位置和夾雜物的上浮等。水口尺寸形狀一定的狀況下,水口的插入深度對鑄坯表面質量影響較大。通過現場試驗和試驗數據的統計分析,浸入式水口插入深度為130~180mm,能夠滿足質量要求[4]。

5.5 結晶器錐度值的優(yōu)化及控制

如果結晶器錐度不合適,尤其當錐度較小時,結晶器內坯殼窄面?zhèn)鳠岵蛔悖鏈囟容^高,此時在坯殼的寬面寬度方向會形成熱應力,當該應力超過坯殼的允許值時,就會導致表面縱裂紋的產生。通過現場調整錐度和數據顯示,低碳貝氏體高強鋼的錐度調整控制在1.2%~1.25%能夠滿足鑄坯質量要求。

6 取得的效果

通過優(yōu)化以上工藝措施低碳貝氏體鋼取得的效果:

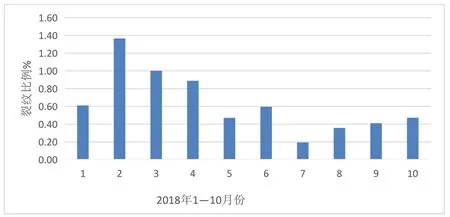

第一,低碳貝氏體高強鋼質量有所提升。低碳貝氏體高強鋼表面質量的控制方面,低碳貝氏體高強鋼從攻關以來,1——10月份裂紋比例控制在0.51%,見圖1。

圖1 1——10月裂紋比例圖

第二,低碳貝氏體高強鋼表面裂紋比例的降低,為公司爐卷線創(chuàng)造了可觀的效益。2017年低碳貝氏體高強鋼裂紋比例為1.18%,2018年1——10月份此系列鋼的裂紋比例為0.51%,裂紋比例下降了0.67%。