鈦合金/CFRP疊層結構低頻振動制孔工藝研究*

張 輝,李梅平,李海偉,杜 杰,郭飛燕

(1.航空工業沈陽飛機工業(集團)有限責任公司,沈陽 110034;2.中國航空制造技術研究院,北京 100024)

鈦合金(Ti)/碳纖維復合材料(Carbon fiber reinforced plastics,CFRP)疊層結構在航空制造領域得到了廣泛的應用。飛機的裝配過程中,為了保證制孔精度進而提高接頭服役壽命,需要采用一體化制孔技術,即一次性完成兩種材料的制孔。CFRP由纖維和基體組成,各組分間的屬性有較大差異,切屑呈碎斷狀態,其形成機制與鈦合金差異極大。兩種材料切削機理的差異是二者組成疊層結構制孔過程中產生高溫、制孔質量差、刀具磨損加劇等問題的重要原因。因此,在鈦合金疊層材料的一體化制孔中,提高制孔質量和延長刀具壽命,是保障飛機結構高可靠性服役和降低制造成本的關鍵所在。對此,國內外學者開展了大量研究,Ramulu等[1]選取高速鋼(High–speed–steel,HSS)、含鈷高速鋼 (HSS–Co)、硬質合金刀具對CFRP/Ti疊層材料進行鉆削試驗,發現刀具壽命變短、基體老化和制孔質量差等問題,并且選用高轉速和低進給速度的切削參數組合進行鉆孔會降低刀具的使用壽命。Brinksmeler等[2]進行了CFRP/鈦合金疊層結構的制孔試驗,發現對疊層材料選取合理的切削參數可以獲得較高的制孔質量。Zitoune等[3]進行了疊層結構制孔工藝試驗,利用硬質合金刀具以不同參數進行制孔,發現疊層結構制孔質量對參數較為敏感。Park等[4]采用硬質合金道具和金剛石刀具進行CFRP/Ti疊層材料的鉆削試驗,通過對試驗結果分析發現,切屑粘滯于前后刀面在持續切削中造成了刃口磨損,而對于金剛石刀具,鈦合金的粘刀現象不明顯,而高轉速會導致切削溫度升高、刀具磨損加劇,從而使切削力增大。Vitalii等[5]通過使用熱電偶、坐標測量機等方法和有限元分析進行了試驗,研究鉆頭的溫度與制孔精度之間的關系,結果表明,鉆頭溫度過高會導致鈦合金中孔的直徑產生偏差。同樣關于鉆孔溫度,Shao等[6]通過試驗揭示了疊層界面處CFRP中溫度分布與鉆孔參數之間的關系,并闡明了溫度對CFRP孔出口損傷的影響。李春奇等[7]開展了CFRP/AL疊層結構制孔試驗研究,獲取軸向力、表面粗糙度和孔徑數據信息,由此得出軸向力與進給速度呈正相關,與轉速呈負相關,降低進給速度有助于提升孔壁質量;高轉速下,CFRP縮孔得到有效抑制,然而卻增加了毛刺損傷程度。楊旭[8]研究了CFRP/Ti疊層結構制孔情況,揭示鉆頭涂層對孔壁粗糙度的影響,結果表明,涂層不僅能降低孔壁粗糙度,還能起到抑制鈦合金毛刺的作用。黃波濤等[9]用遞減和復變化參數,進行CFRP/Ti合金疊層螺旋銑孔試驗,發現二者均能在一定程度上提高制孔質量,往復參數可降低軸向力和孔周溫度。孫鵬程等[10]進行了CFRP/Ti疊層結構制孔試驗研究,利用一體化鉆頭以加工參數為變量,揭示其對孔壁缺陷的影響。由試驗數據可知,提高轉速和降低進給量有利于減少CFRP層出入口處的撕裂現象以及孔壁上的加工缺陷,改善孔出入口質量。王明海等[11]研究了不同鉆削參數下的CFRP/Ti疊層材料孔周溫度,得出鉆削溫度在低轉速和高進給下能夠得到控制的結論,從而使得刀具和孔壁的熱損失大幅下降。姚琦威等[12]在低頻振動鉆削中,調整刀具振幅參數,研究其對切削力、切削溫度及制孔質量等的影響,結果表明,振幅增加則軸向力均值減小,最大值增加;鉸孔時控溫效果更好,使得孔壁質量大幅提高。徐錦泱等[13–15]論述了CFRP/Ti疊層結構鉆削缺陷類型及產生機理,并重點剖析了疊層結構制孔質量與切削參數、刀具結構、鉆削順序等加工條件之間的內在關系。臧雪柏等[16]綜合考慮CFRP/Ti疊層材料的結構、性能特性和鉆削加工的具體過程,提出變參數振動鉆削的方法,結果表明,變參數振動切削顯著提高了孔的加工精度。而目前對于疊層材料低頻振動制孔方面的研究還相對較少,Pecat等[17–18]在鉆削加工CFRP/Ti疊層材料的過程中,通過在進給方向增加低頻輔助振動,減小了鈦合金切屑尺寸,使切屑順利排出,減小切屑對孔壁的損傷。Sadek等[19]對CFRP低頻振動鉆削試驗,研究發現與傳統鉆削相比,振動鉆削的切削溫度和切削力明顯降低,而且制孔質量更好。唐文亮等[20]在對鈦合金疊層材料鉆削加工中,研究了振動幅值對切削力、切削溫度以及制孔質量的影響,發現改變振動幅值可以改變切削力大小、切削溫度以及制孔質量。上述研究發現在鈦合金疊層材料低頻振動制孔中,振動頻率、振動幅值、切削參數對切削形態、制孔質量以及刀具壽命都有影響,但在低頻振動制孔中,低頻振動參數與加工參數的大小沒有進行深入研究。因此,低頻振動制孔的振動參數和加工參數的研究,對提高結構服役壽命和降低加工成本具有重要意義。

對此,本文開展了鈦合金/CFRP疊層材料低頻振動試驗,通過進行科學的對比試驗設計,以低頻振動制孔振幅、頻率和制孔參數等為變量,揭示其對孔徑精度、切屑狀態以及毛刺和刀具使用壽命等指標的影響,從而進行面向低頻振動制孔的工藝參數優化,為其工程應用奠定基礎。

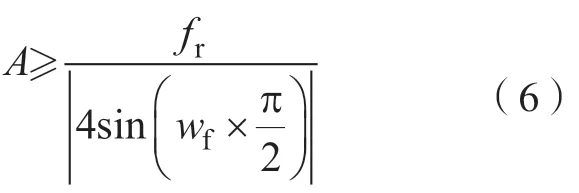

低頻振動制孔斷屑機制

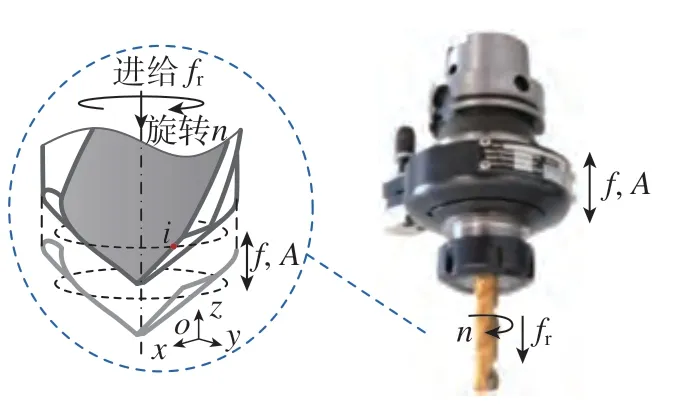

低頻振動制孔的顯著特點是鉆頭沿軸向進行受迫機械振動,因此與傳統制孔技術相比,除轉速和進給之外又提供了頻率和振幅兩個切削參數。低頻振動制孔刀柄及其原理如圖1所示。

圖1 低頻振動制孔刀柄及其原理Fig.1 Low frequency vibration drilling tool shank and mechanism

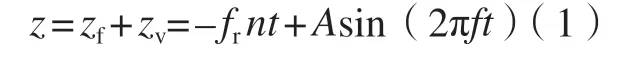

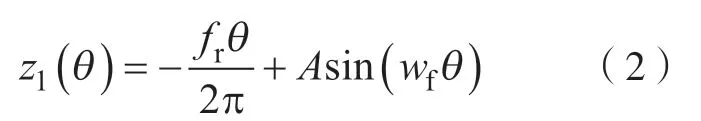

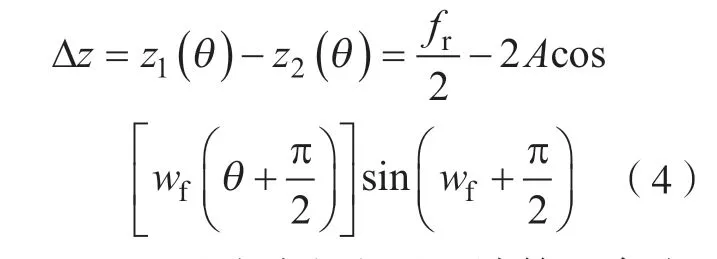

分別用A、f、fr和n表示振幅、頻率、進給量和主軸轉速。刀具位于加工坐標系xoy內,根據刀具振動規律,其振動形式復合正弦曲線,在切削刃上選取任意點i,則其軸向運動軌跡可表示為:

點i沿鉆頭軸向的位移即為z的值,刀具每旋轉一周因刀具原有進給而產生的向下位移為zf;低頻振動產生的位移為zv;切削總時間為t。為表明進給運動方向,利用減號“–”表示沿z軸的負方向進行制孔。

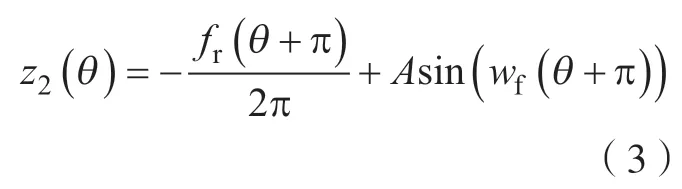

由式(1)可知,振動鉆削時,在xoy坐標系下,切削刃上點i1沿z軸運動方程為:

式中,θ為刀具沿鉆頭周向的角位移;wf為振動制孔頻率和轉速之比。根據鉆頭對稱性可知,刀具兩條主切削刃呈中心對稱分布,二者的相位差為π,如果一條切削刃上任意點i1的軌跡由式(2)給出,則根據軸對稱關系,在第2個切削刃上,一定有相應的點i2,且其運動軌跡遵循式(3):

因此,鉆頭旋轉一周的切削厚度可以表示為:

通過公式(4)可以計算兩條主切削刃的最小切削厚度為:

當Δzmin≤0時,兩條切削刃的切削軌跡周期性重合,原本厚度均勻的切削層被打斷,從而產生分離,由此可以推導出理論斷屑條件為:

計算A和fr的比值并記為k,則代表斷屑程度可由k表示,即切屑斷屑條件為:

制孔試驗方法及平臺搭建

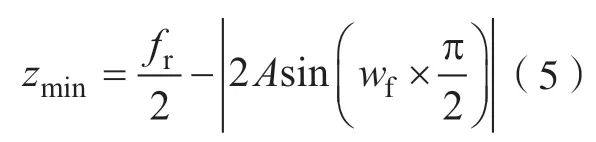

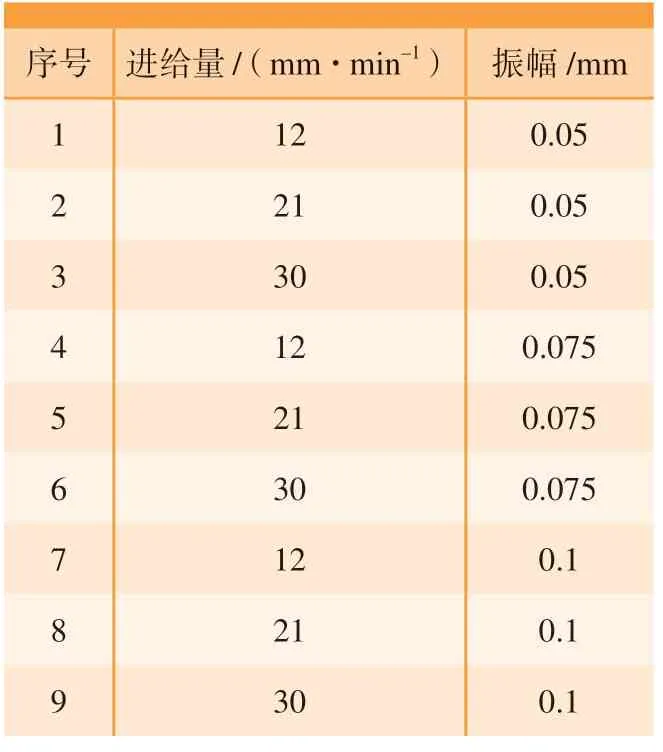

本試驗在數控加工中心上開展,制孔刀柄采用MITIS PG8040型振動刀柄,刀具溫度測量采用德國Optris 2WLT型紅外線溫度傳感器,測量鉆出口整體溫度,以其最高值作為鉆尖溫度的表征量。孔徑誤差測量采用海克斯康三坐標測量儀,利用探針選取孔周若干點位進行擬合,以擬合圓的直徑作為孔徑表征量。毛刺及刀具磨損采用基恩士VHX–1000型超景深顯微鏡測量,完成孔周拍照后利用幾何方法計算毛刺面積,其與孔面積之比為毛刺表征量;刀具磨損則利用顯微鏡的三維測量擬合功能,以刀尖鈍圓直徑為磨損表征量。孔壁粗糙度采用粗糙度測量儀測量,利用探針劃過孔壁表面,讀取數據并計算平均值。試件使用厚度為4.0mm的復合材料板,鋪層順序為[0°/45°/–45°/90°]5,纖維牌號為T300,基體牌號為HD03,鈦合金牌號為Ti6Al4V,刀具采用長桿硬質合金鉆頭(頂角θ=115°,螺旋角η=25°,刀具直徑φ=8mm)。為實現振動鉆削的斷屑效果以及兼顧切削鈦合金,本文試驗從CFRP層鉆入Ti層鉆出,采用的轉速為500r/min,頻轉比wf為1.5osc/r,由式(7)可知其斷屑因子為0.625。試驗所用進給量范圍是12~30mm/min,低頻振幅范圍是0.05~0.1mm(表1)。為降低隨機誤差的影響,每組參數制取10個孔,對切屑形態、孔徑精度、孔壁粗糙度和刀具磨損等進行測量。在完成測量結果分析的基礎上,選取最佳工藝參數,然后以該參數為基準,進一步細化進給量和轉速,對參數進行再次優化。

表1 制孔試驗參數Table 1 Drilling test parameters

低頻振動制孔效果及討論

1 切屑形態及切削溫度

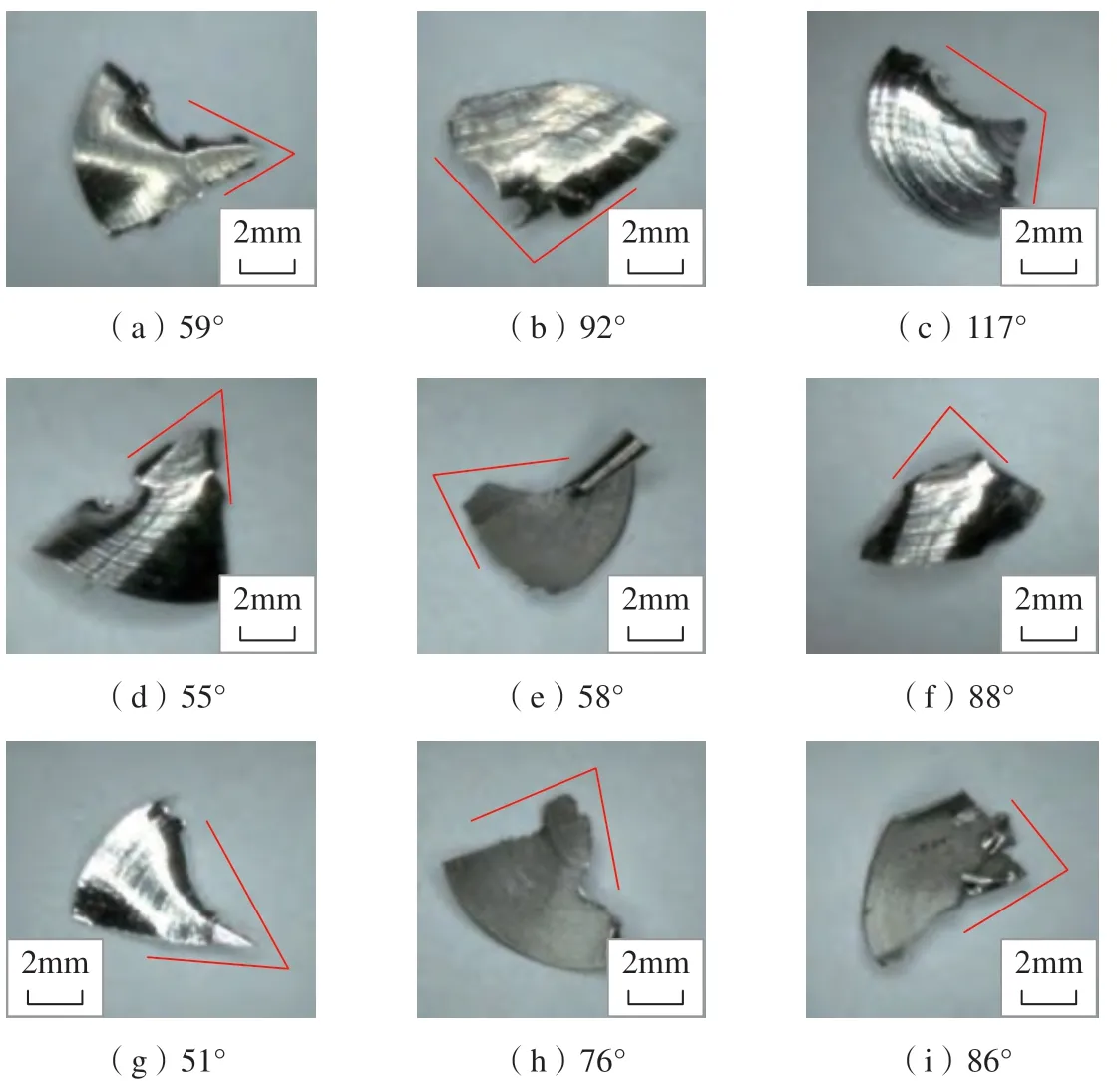

圖2為低頻振動制孔加工后鈦合金的切屑形態,可見進行低頻振動制孔切屑可以完全成為碎斷狀,有效減小了切屑連續的程度,由此可解決長切屑纏繞刀具及孔壁劃傷問題。若以其扇形成角作為測量依據,則切屑大小可實現定量表征量。圖2(a)~(c)依次為0.05mm振幅下,以12mm/min、21mm/min、30mm/min進給量加工所得的切屑;圖2(d)~(f)依次為0.075mm振幅下,以12mm/min、21mm/min、30mm/min進給量加工所得的切屑;圖2(g)~(i)依次為0.1mm振幅下,以12mm/min、21mm/min、30mm/min進給量加工所得的切屑。由切屑成角變化規律可知,在特定振幅下,隨著進給量的增加,切屑成角亦隨之增加。而在相同進給量下,隨著振幅的增加切屑尺寸存在一定程度上減小的趨勢。因此,在實際加工中從減小切屑尺寸的角度出發,推薦使用較小的進給量和較大的振幅組合。

圖2 鈦合金切屑形態及角度Fig.2 Morphology and geometry of titanium chips

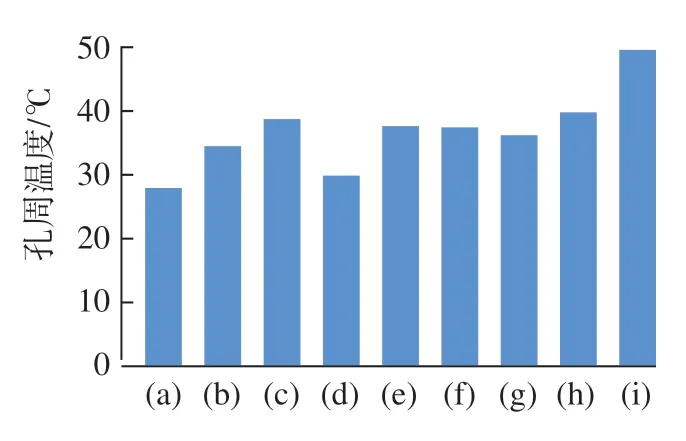

圖3為低頻振動制孔在不同進給量和振幅下孔周溫度分布情況(其中橫坐標編號與圖2中對應的編號一致)。由溫度變化規律可知,低頻振動制孔過程中隨著進給速度的增加,溫度也持續增加。其原因在于進給量的增加會使切屑的尺寸增大,雖然大尺寸的切屑會在排出時帶走更多的熱量,但是其與孔壁和刀具會產生更大的摩擦,從而產生的熱量同樣會增加,導致孔周溫度上升。振幅的變化對溫度的影響程度略低于進給速度,但同樣也具有隨著振幅增加而上升的趨勢。

圖3 切削CFRP層溫度變化曲線Fig.3 Temperature variation during drilling CFRP

總體而言,進給速度對切屑形態和溫度的影響較為顯著,而振幅對切屑形態和溫度的影響相對較弱,因此在具體參數選擇過程中,振幅的選擇范圍可以適當加大。但是,當振幅提高時還可能出現后刀面與加工平面的干涉問題,實際選擇振幅時還要綜合考慮鉆頭的后角而最終確定。

2 孔徑精度分析

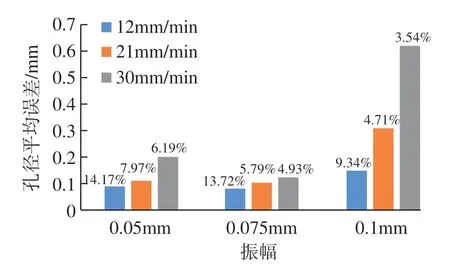

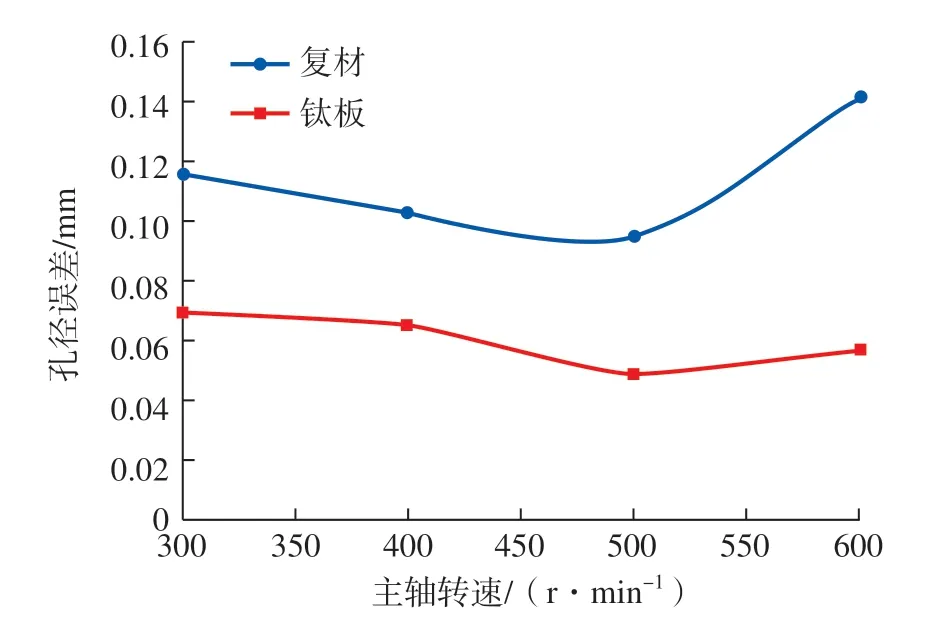

采用海克斯康三坐標測量儀測量孔徑、復材和鈦板制孔的誤差分別如圖4和圖5所示。復材孔徑誤差同樣隨著進給速度的增加而增大,當振幅為0.05mm和0.075mm時增速相對顯著性不高;然而當振幅增加到0.1mm時,復材平均孔徑誤差在3種進給速度下的增速顯著提高,說明振幅對孔徑誤差的影響存在拐點,因此實際生產中進行工藝參數設置應盡量避免將振幅設置在拐點之后。結合圖2和圖3可知,切屑尺寸、切削溫度和孔徑3者的誤差變化規律存在一定程度的相似性。

圖4 復材孔徑平均誤差的變化Fig.4 Average error of CFRP hole diameter

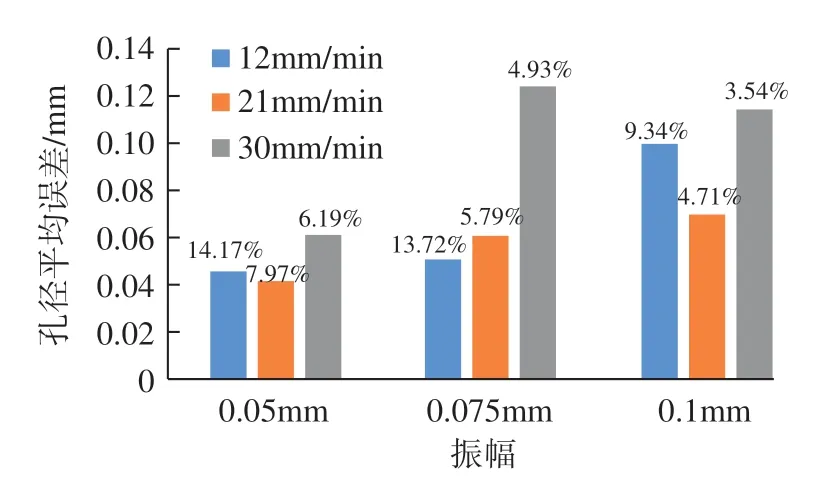

圖5為鈦板平均孔徑變化規律,整體而言進給速度對孔徑誤差的影響存在一定跳躍性,當進給速度為21mm/min,振幅在0.05mm和0.1mm情況下孔徑誤差均出現最小值。由此可以判斷進給速度由12mm/min到30mm/min的過渡區間內,存在更為合理的進給速度,可以使得孔徑偏差降低。而在0.075mm/min的進給速度下,以上情況并未發生,這說明進給速度和振幅對孔徑偏差的影響存在一定耦合作用,二者之間并非完全不相關。因此有必要采用統計學方法對二者進行系統分析。

圖5 鈦板孔徑平均誤差的變化Fig.5 Average error of Ti hole diameter

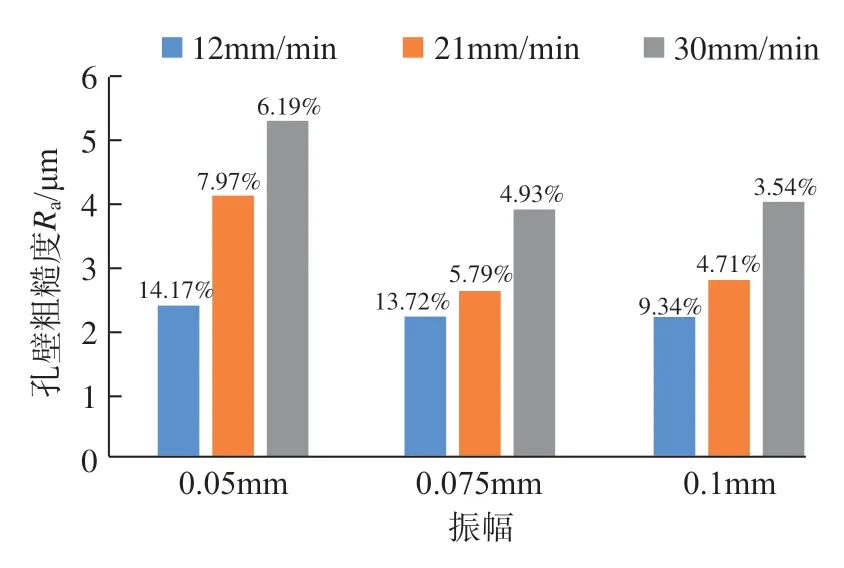

3 孔壁粗糙度分析

圖6所示為復合材料低頻振動制孔下孔壁粗糙度的變化規律。根據圖3切削溫度變化曲線,CFRP孔壁粗糙度的變化與孔周溫度呈現關聯性,孔壁粗糙度增大孔周溫度也隨之提高。這一現象中斷屑水平起到主要作用,斷屑水平低則孔壁粗糙度增大,此時也伴隨著切削溫度的升高。基于以上分析可以得出,制孔時提高振幅并且減小進給量,則能夠降低切屑尺寸,更加有利于鈦合金排屑排出,減小孔壁劃傷的可能性,進而達到抑制孔壁粗糙度的作用。

圖6 復材孔壁粗糙度的變化Fig.6 Variation of CFRP hole wall roughness

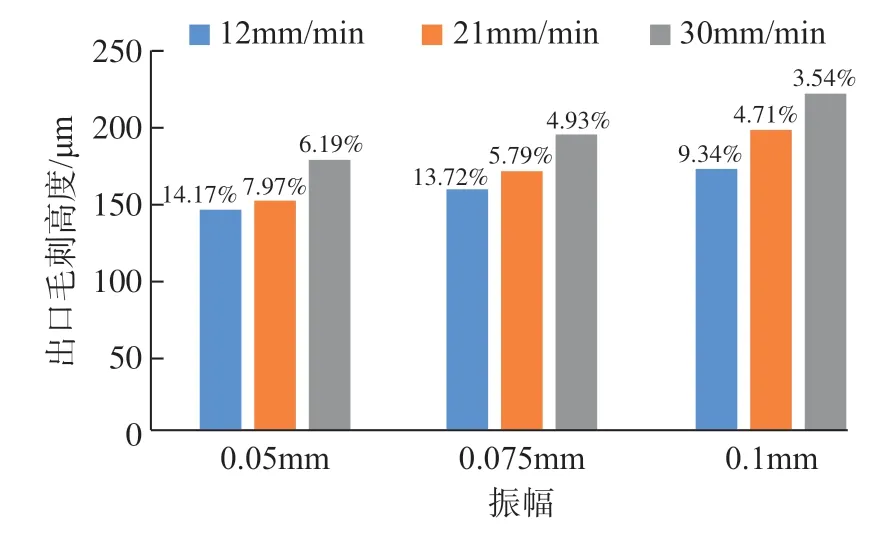

4 毛刺尺寸分析

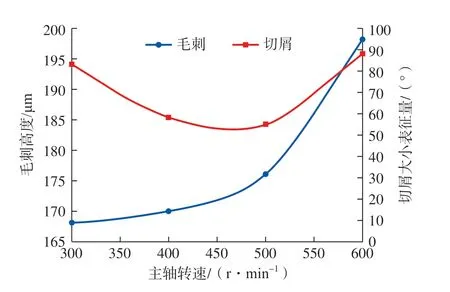

試驗過程中用顯微鏡觀察疊層界面處未出現明顯的毛刺、分層和間隙,因此未對研究疊層界面處進行研究。不同的工況條件下鈦板孔出口毛刺高度如圖7所示。出口處毛刺高度隨著振幅和進給量的增加均呈上升規律,相對而言進給量對毛刺高度的影響略大于振幅。鈦合金的流動性與溫度呈正相關,因此提高進給量則溫度升高,孔周材料塑性增強,流動至孔外側形成毛刺。利用低頻振動制孔,通過改善斷屑效果,減少切屑尺寸、降低孔周溫度,可以減少毛刺的尺寸。

圖7 鈦板出口毛刺高度的變化Fig.7 Burr height at Ti hole exit

基于以上試驗測量數據和機理分析,綜合考慮切屑形態、孔徑誤差、孔壁粗糙度和毛刺高度,可以得出當進給量為12mm/min時,表1中第1、第4組參數可取得比較好的加工效果;當進給量為21mm/min時,表1中第5組參數可以取得比較好的加工效果;當進給量為30mm/min時,加工效果相對較差。第1、第4組參數可取得的加工效果比較接近,而第4、第5組參數的振幅條件相同,可以將振幅設置為不變參數,進一步優化進給量和轉速。因此選擇第4、第5組參數為以上試驗的初步優化結果,再次優化在這兩組參數的基礎上進行。

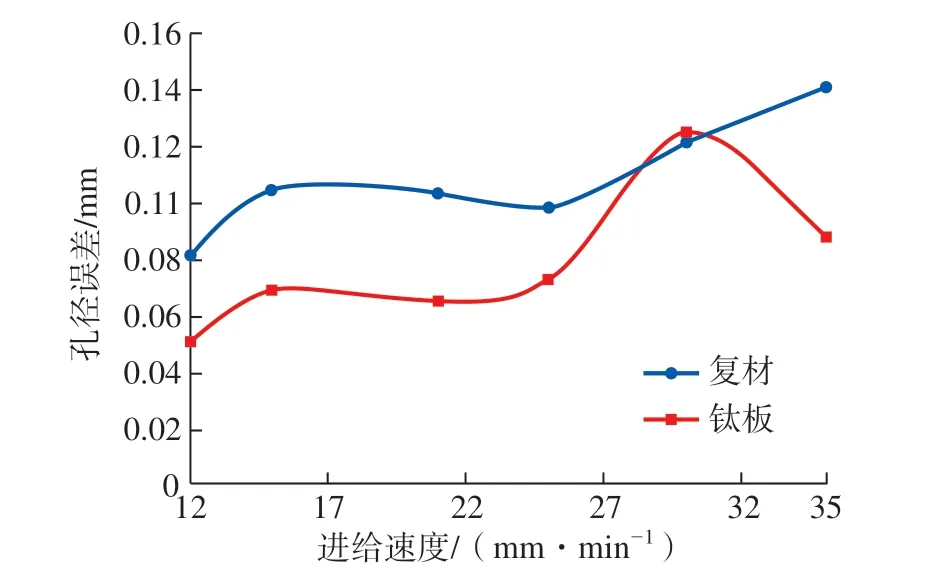

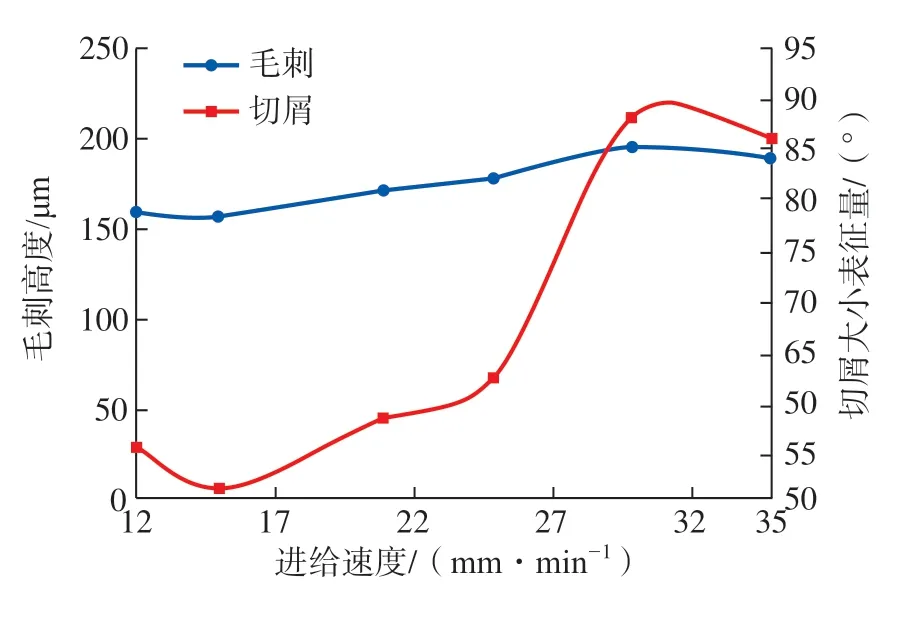

二次優化試驗分析

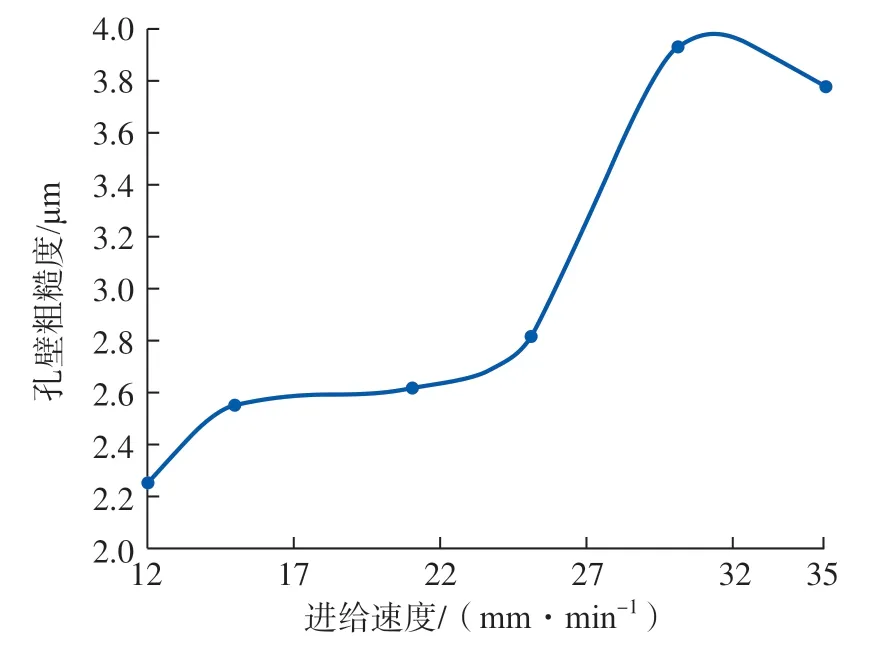

在第1次試驗的基礎上進行第2次試驗分析,利用400r/min主軸轉速進行制孔,將振幅維持在原有水平,減小相鄰進給量的差值,得到的進給速度第2次優化試驗參數及其對應的測量結果如圖8~10所示。可以看出,進給量低于25mm/min后,CFRP和鈦板的制孔質量評價指標變化較小,當進給量增加到30mm/min以上時,各項指標增加趨勢明顯。

圖8 疊層結構孔徑誤差隨進給速度變化Fig.8 Diameter error of laminated structure varies with feeding rate

圖9 鈦板制孔毛刺和切屑大小隨進給速度的變化Fig.9 Variation of burr and chip size in titanium plate hole with feeding rate

圖10 復材制孔孔壁粗糙度隨進給速度變化Fig.10 Roughness of hole wall varies with feeding speed

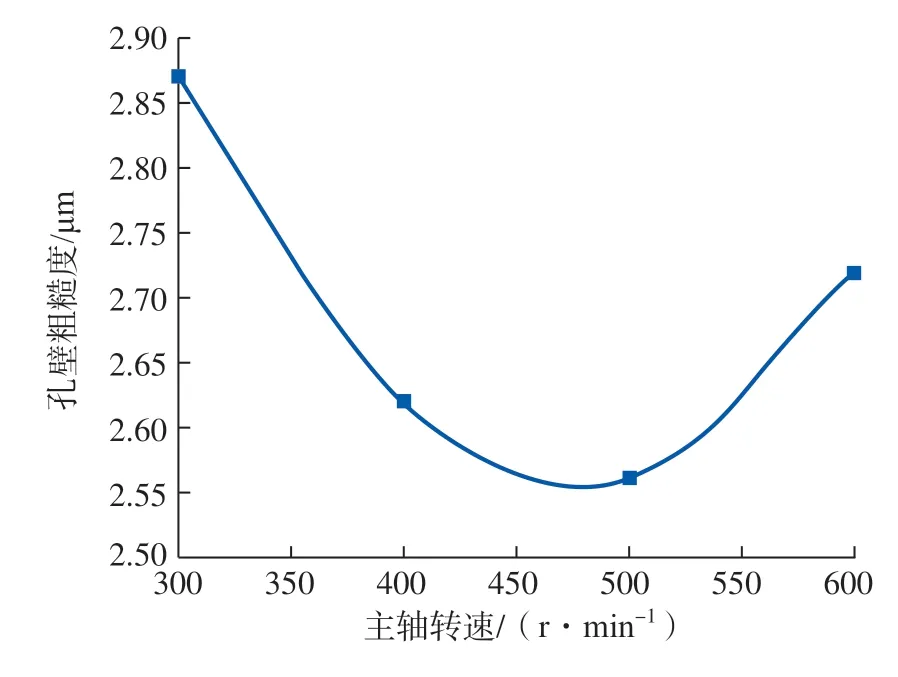

根據以上分析結果,采用21mm/min進給量進行制孔,設置振幅為0.075mm,減小相鄰主軸轉速之間的差值,得到再次優化試驗結果如圖11~13所示。通過分析曲線變化規律可得知,當主軸轉速接近500r/min時,CFRP和鈦板的各項評價指標較低,其中孔徑誤差接近最小值,切屑尺寸、粗糙度和毛刺高度均較低。對比分析兩次優化試驗結果,得出以下結論:當轉速為475r/min,進給量為12mm/min且振幅為0.075mm時,可以取得較低的孔徑誤差,較小的切屑尺寸、粗糙度和毛刺高度。

圖11 疊層結構孔徑誤差隨轉速變化Fig.11 Variation of hole diameter error according to spindle speed

圖12 鈦板制孔毛刺和切屑大小隨主軸轉速的變化Fig.12 Variation of Ti burr and chip size according to spindle speed

圖13 復材制孔孔壁粗糙度隨主軸速度的變化Fig.13 Variation of hole wall roughness according to spindle speed

振動制孔與傳統制孔效果對比

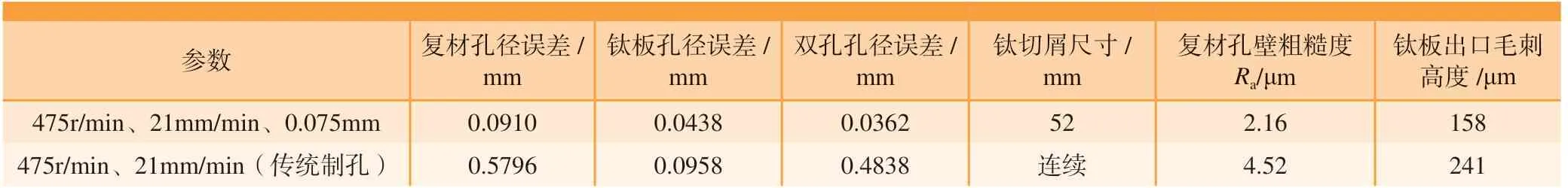

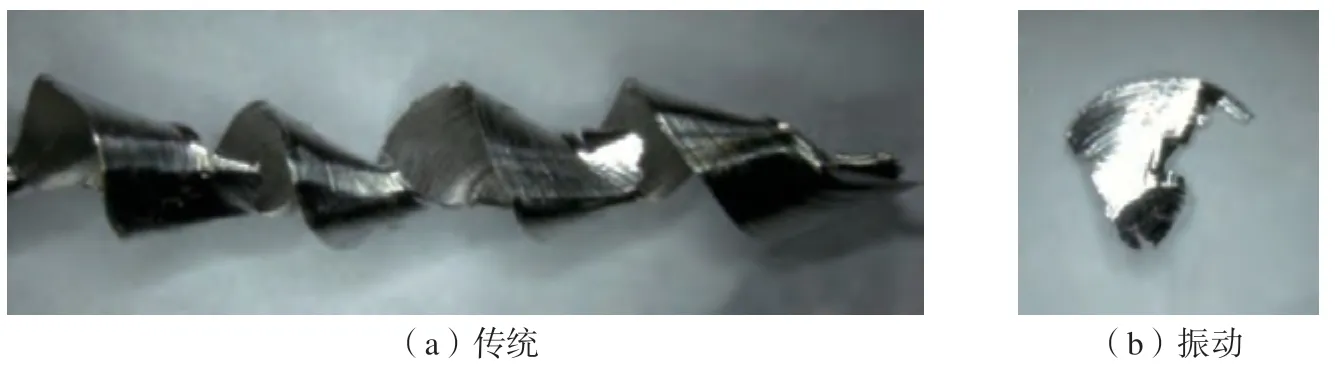

在轉速475r/min、進給量21mm/min的參數條件下,采用傳統非振動鉆削方式進行對比試驗,試驗測量結果對比如表2所示。可以看出與傳統加工方式相比,采用優化參數進行振動制孔的制孔精度有了顯著的提高,且振動制孔過程中,不會出現鈦屑纏繞刀具的現象,兩種加工方式下切屑狀態對比如圖14所示,在鈦合金斷屑方面,振動制孔表現出較大優勢,切屑尺寸得到有效降低,能夠順利完成排屑。

表2 相同參數的低頻振動和傳統制孔對比Table 2 Comparison of low frequency vibration and traditional drilling with same parameters

圖14 兩種制孔方式鈦合金切屑對比Fig.14 Comparison of chips of two drilling methods

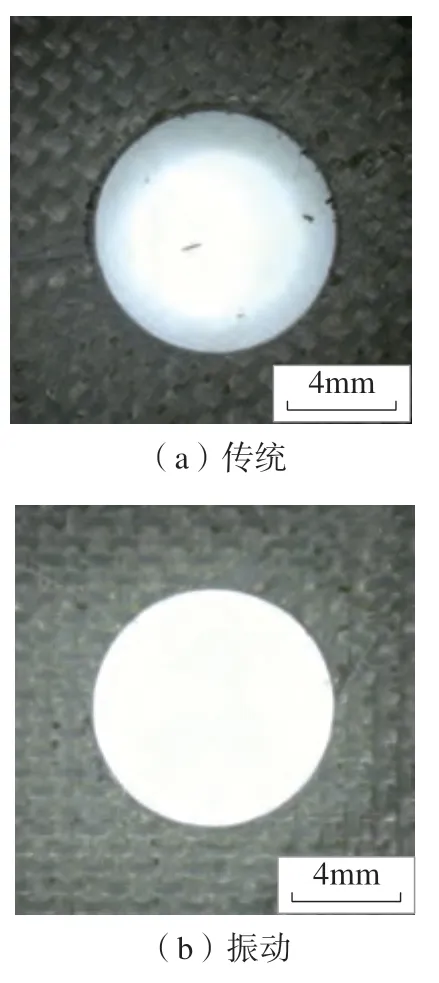

圖15為復材孔入口圖像,對比可知振動制孔下孔壁損傷有較大程度改善,孔周不規則斷裂纖維明顯減少,意味著孔壁亞表面微裂紋產生的概率大大降低。

圖15 兩種制孔方式復材孔周對比Fig.15 Comparison of hole wall for two drilling methods

刀具壽命研究

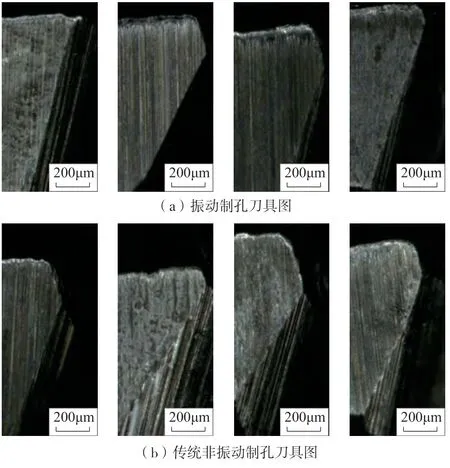

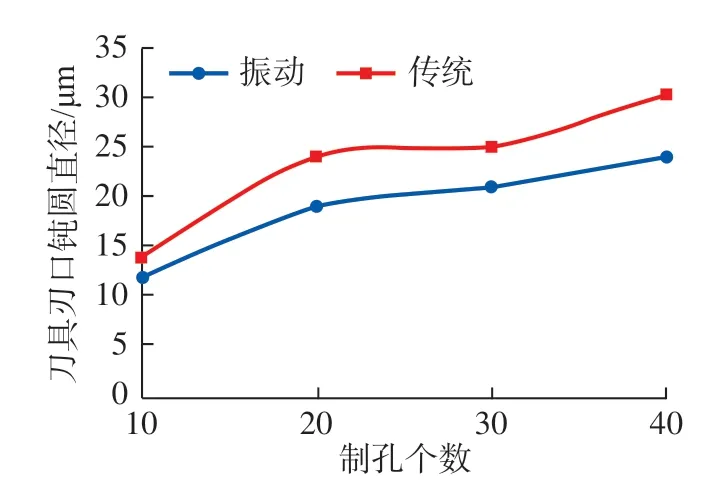

利用兩次制孔試驗所得的最優參數進行振動制孔試驗,每40個孔為一組用同一把刀具制孔,隨后利用超景深顯微鏡對主切削刃與副切削刃交界處進行測量,以刀具鈍圓直徑為表征量,每間隔10次制孔記錄刀尖鈍圓直徑值。以同樣參數,采用傳統非振動鉆削方式加工40個孔,每間隔10次制孔記錄刀尖鈍圓直徑值,通過顯微鏡觀察,交界處未發現崩刃等破損現象,所得刀具磨損顯微圖像及刀具刃口鈍圓直徑變化規律如圖16和17所示。

圖16 兩種制孔方式的主切削刃與副切削刃交界處磨損顯微圖Fig.16 Cutting edge wear of two drilling methods

圖17 兩種制孔方式的刀具磨損變化規律Fig.17 Variation of tool wear for two drilling methods

通過對比可以看出,傳統非振動制孔方式的刀具磨損速度明顯高于低頻振動制孔,當刀具加工到40個孔時,低頻振動制孔刀具鈍圓直徑為24μm,傳統非振動制孔刀具鈍圓直徑達到了30μm。

由此可見,在優化參數的工況條件下,低頻振動制孔刀具磨損明顯下降,相當于刀具壽命提高了20%。

結論

本文開展了系列試驗研究CFRP/鈦疊層結構低頻振動制孔,所得結論如下:

(1)低頻振動制孔對鈦合金加工質量提升明顯,能夠形成斷續切屑,其尺寸與進給量呈正相關,與振幅呈負相關。

(2)鈦合金的斷屑程度對CFRP孔壁粗糙度影響較大,提高振幅和降低進給量能夠減小切屑尺寸,切屑更容易排出,CFRP孔壁劃傷較小,有利于降低粗糙度。

(3)切削溫度決定鈦合金孔出口處材料塑性變形程度,當振幅和進給提高時溫度增加,故毛刺高度增大。提高斷屑效率減小切屑尺寸,能夠有效抑制鈦合金毛刺生成。

(4)通過對比孔徑誤差、切屑尺寸、孔壁粗糙度和毛刺高度等制孔質量指標表明,低頻振動制孔工藝參數存在最優范圍,本文得出的最優參數為轉速475r/min、進給量21m/min、振幅0.075mm。

(5)在最優參數下,低頻振動制孔與傳統制孔方式相比,制孔質量評價指標均有大幅提升,說明鈦合金/CFRP疊層結構更適宜采用低頻振動方式進行制孔,刀具使用壽命提升達20%。