模壓成型CF/PEKK與自動鋪絲CF/PEEK熱塑性復合材料對比研究*

劉亞男,劉晨曉,朱明浩,李來鑫,馮榮欣

(中國商飛北京民用飛機技術研究中心,先進材料結構實驗室,北京 102211)

熱塑性復合材料是以玻璃纖維、碳纖維、芳烴纖維及其他材料增強各種熱塑性樹脂所形成的復合材料。與熱固性樹脂相比,熱塑性樹脂具有低密度、抗沖擊、高韌性、可焊接,可對服役過程沖擊損傷進行原位修復等優點,有利于降低全壽命周期成本;同時,熱塑性樹脂基復合材料易于回收再利用,預浸料可常溫儲存,可實現綠色環保、可持續發展。因此,纖維增強熱塑性復合材料發展迅猛并且在眾多領域得到了應用。在航空領域,熱塑性復合材料獨特的性能優勢,使其滿足民機發展所需要的安全性、經濟性、舒適性、環保性的要求[1–7]。

世界各主要國家均極為重視對熱塑性復合材料的研究。NASA自20世紀60年代末即開始熱塑性復合材料及其結構研究,開發了多款熱塑性樹脂,進行了大量熱塑性復合材料制造工藝及其結構應用研究;歐盟以及空客、福克航宇等荷蘭航空企業和科研機構也聯合組建了“低成本熱塑性復合材料航空結構創新項目(TAPAS)”,以進一步提高熱塑性復合材料在飛機結構上的應用水平。目前,熱塑性復合材料已成功用于A380機翼前緣、A350連接角片、12m的抗扭箱等航空典型結構中[8–14]。針對航空主承力結構應用需求,熱塑性復合材料的研究主要集中在材料體系、成型工藝及性能研究等領域。目前高性能熱塑性復合材料的成型主要有模壓成型、熱壓罐成型、拉擠成型、纏繞成型及原位成型等[15–17]。近年來,連續纖維增強熱塑性復合材料的自動鋪放技術發展迅速。典型的熱塑性復合材料樹脂體系包括PEI、PI、PPS、聚醚醚酮(PEEK)和聚醚酮酮(PEKK)等。其中,高性能聚醚酮樹脂基復合材料被廣泛認為是將來民機主承力薄壁結構的主選方案[18–20]。

PEEK和PEKK都是聚芳醚酮體系,兩種材料外觀和結晶行為相似,但工藝溫度、性能以及相應的材料和技術成熟度都有差別。因此,針對未來航空部件性能、成本及效率的綜合需求,PEEK和PEKK究竟哪一個更適合,選取怎樣的成型工藝,特別是低成本非熱壓罐工藝成為航空企業和機構的關注重點。PEEK已有的十幾年研究基礎,其性能特性工藝參數已有較充分研究,但是受限于自動化設備水平,其自動鋪放工藝研究歷史較短[21–24]。相比而言,PEKK體系作為新興材料,熔點低于PEEK體系,相應的成型溫度有望降低從而節省能耗成本,但由于起步較晚,其基本材料特性、工藝參數和性能研究均較少。

本文針對航空主承力結構低成本高效率需求,基于可得成熟原材料選用相應的適用工藝,對CF/PEEK和CF/PEKK兩種體系及對應工藝進行對比研究。首先針對近年來新興的CF/PEKK寬幅手鋪預浸料體系采用低成本模壓成型工藝,對其材料特性、成型工藝和基本性能進行研究。同時,對于CF/PEEK自動鋪絲預浸料窄帶,開展新興的自動鋪絲(Automated Fiber Placement,AFP)結合模壓兩步法成型工藝探索,對比兩種材料和工藝體系下的基本特性、成型質量和基本力學性能,以獲取其性能水平差異,為實際工程應用中材料體系選擇提供基礎參考數據。

試驗部分

1 原材料與儀器設備

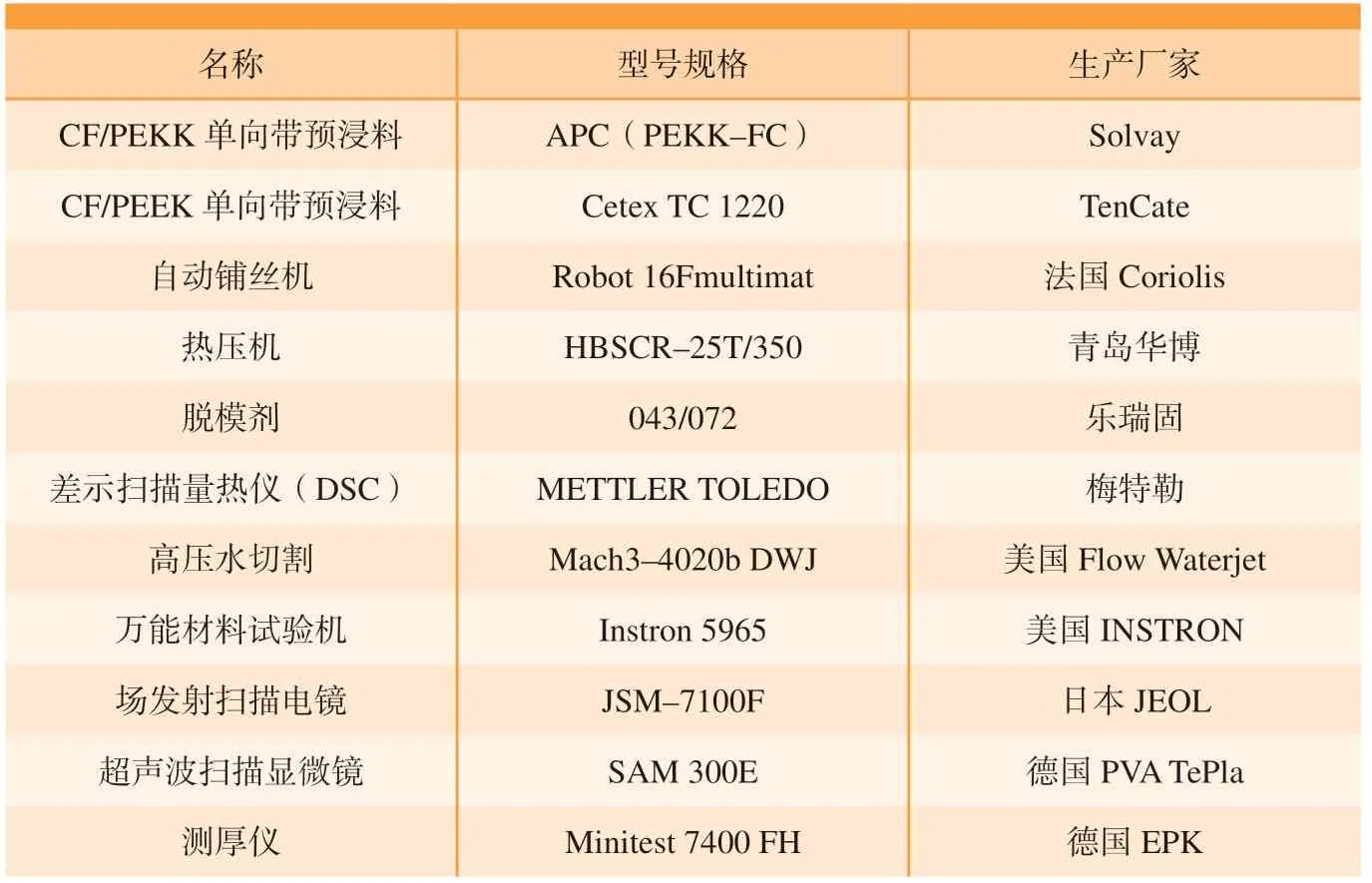

本文采用的原材料及主要儀器設備廠家和型號規格如表1所示。

表1 主要原材料與儀器設備Table 1 Main raw materials and equipments

2 熱塑性復合材料層合板制備

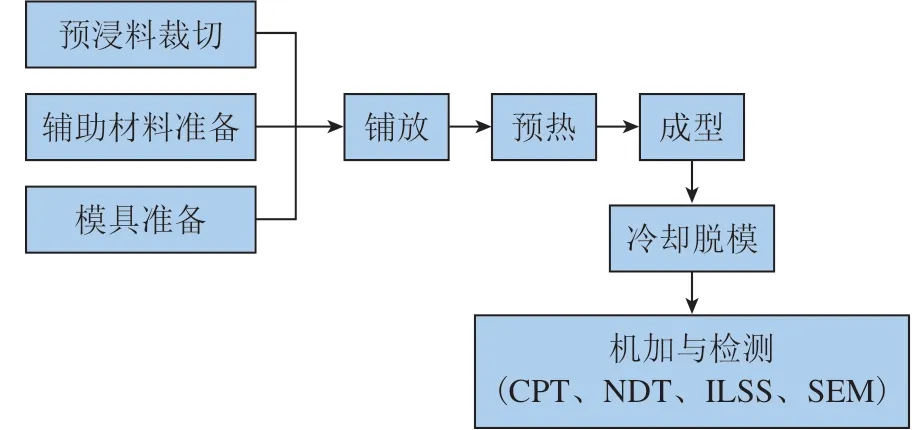

本文采用模壓成型工藝制備CF/PEKK熱塑性復合材料層合板,主要包括鋪放準備、鋪放、預熱、成型、冷卻脫模及機加檢測等步驟,其工藝流程如圖1所示。

圖1 CF/PEKK復合材料層合板模壓成型技術流程圖Fig.1 Flow chart for hot press molding process of CF/ PEKK composite laminates

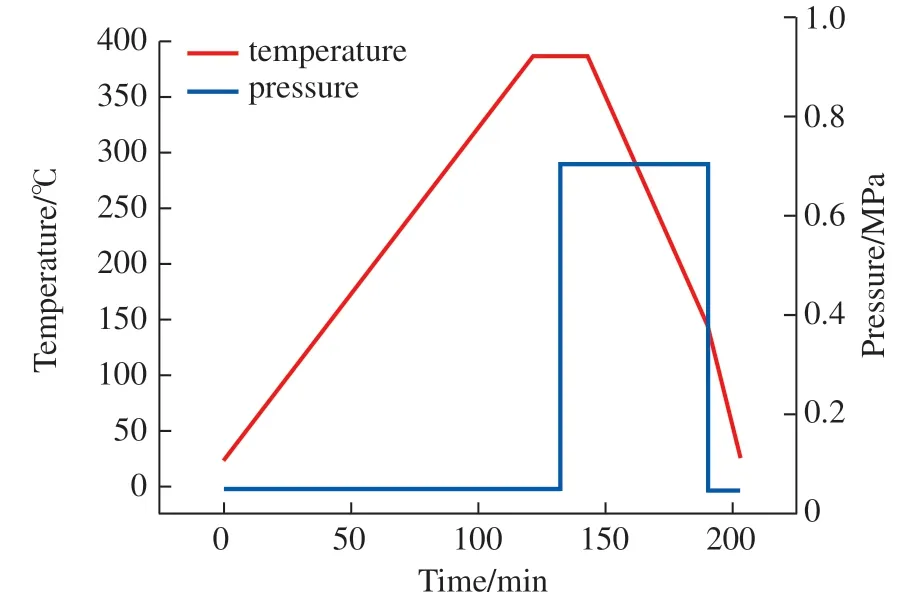

首先進行預浸料裁切和輔助材料準備,同時進行模具清理和準備;之后將預浸料按設計好的鋪層方式進行鋪層,采用單向鋪層,尺寸是150mm×100mm;最后進行合模,并將工裝轉移至熱壓機設置成型工藝制度進行固結成型。典型熱壓工藝制度為340℃預熱,升溫至370℃時施加成型壓力,保溫10min后降溫,冷卻至室溫后脫模,典型工藝曲線如圖2所示。因為高溫高壓環境下樹脂流動性強且本文采用單向帶預浸料,有可能因為壓力過大導致樹脂擠出或纖維分散,因此通過在模壓模具上模和下模中間加厚度,通過金屬墊板來控制最終層合板的厚度,墊板厚度為理論單層厚度和鋪層數的乘積。本文中考察不同冷卻速率(–15℃/min、–8℃/min、–2℃/min)和成型壓力(6.0MPa、2.0MPa、0.6MPa)對CF/PEKK復合材料成型質量和性能的影響,如表2所示。脫模后對制備復合材料進行機加和性能檢測。

表2 不同工藝參數設置Table 2 Different process parameters setting

圖2 CF/PEKK復合材料典型模壓成型工藝曲線Fig.2 Typical hot press molding curing cycle for CF/PEKK composites

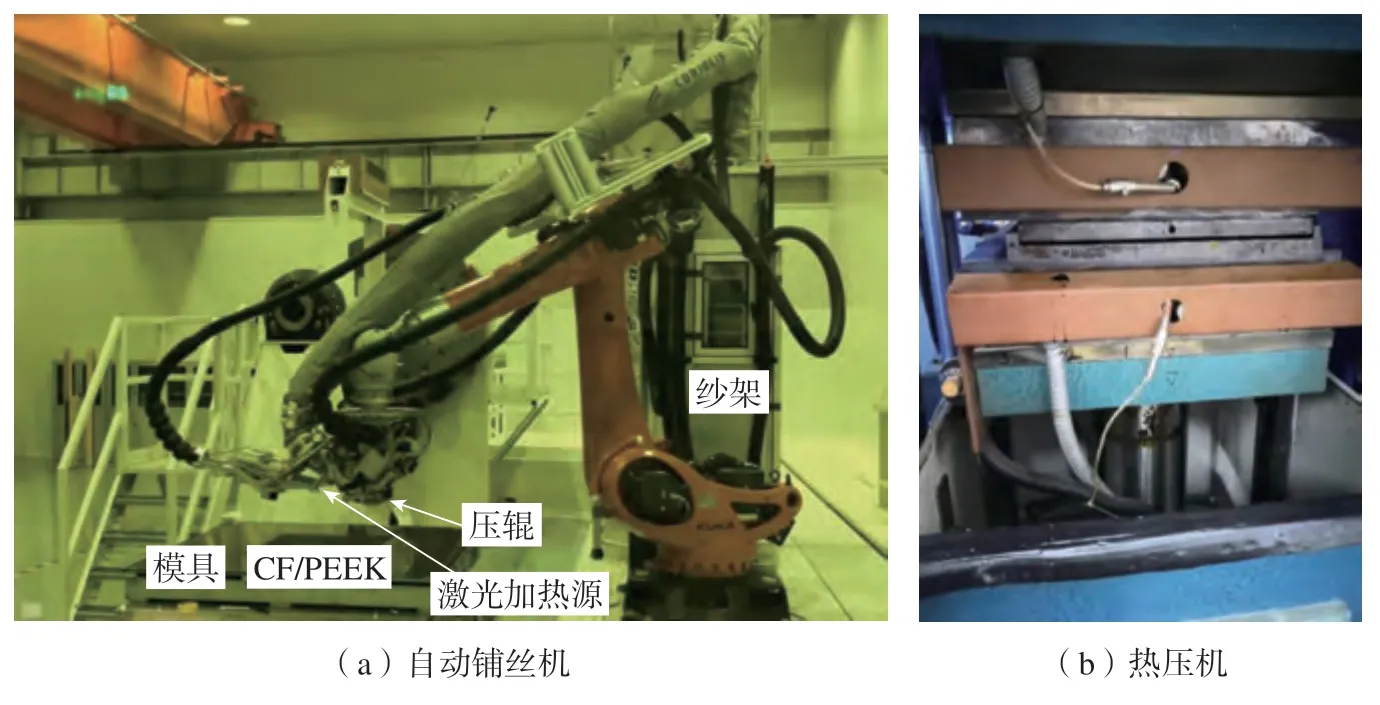

此外,為與CF/PEKK體系進行對比分析,本文采用自動鋪絲結合模壓成型兩步法原位成型制備CF/PEEK復合材料層合板,本文采用的自動鋪絲機與熱壓機如圖3所示。首先以寬度6.35mm的CF/PEEK預浸料窄帶為原材料,由法國coriolis自動鋪絲機鋪放CF/PEEK預制體,鋪層與CF/PEKK一致,鋪絲鋪放過程采用激光加熱鋪絲頭,加熱功率設定為2200W,鋪絲速度設置為0.06m/s,鋪絲過程中壓輥壓力為800N。自動鋪絲制備預制體后,將預制體移入模壓模具采用模壓后成型為最終層合板,模壓工序與CF/PEKK體系一致,預熱和成型溫度設置為370℃,成型壓力2.0MPa,冷卻速率–2℃/min。

圖3 主要設備Fig.3 Main equipments

3 性能測試表征方法

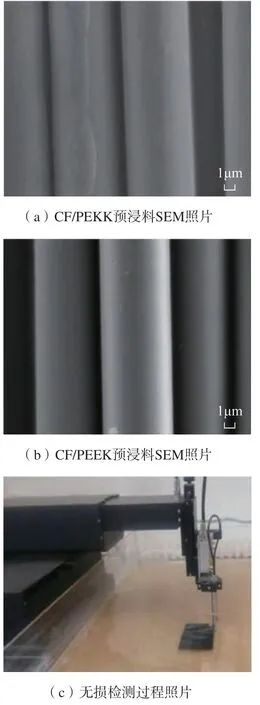

本文采用場發射掃描電鏡(SEM)對預浸料微觀形貌(圖4(a)和(b))及復合材料破壞形貌進行觀察;采用DSC測試預浸料的玻璃化轉變溫度、熔點;采用測厚儀測量層合板各區域厚度,利用超聲波掃描顯微鏡采用超聲水浸反射法(圖4(c)),對層合板質量進行無損檢測,檢測范圍為層合板全尺寸100%檢測,探頭5MHz,直徑9.525mm,焦距20.066mm;參考ASTM D2344Standard Test Method for Short-Beam Strength of PolymerMatrix Composite Materials and their Laminates標準,采用Instron 5965型5kN電子拉力試驗機對試樣進行短梁強度性能檢測。試驗過程中加載速度:1.0mm/min,采用三點式夾具,上壓輥直徑6.00mm,下支輥直徑3.00mm,跨距8.00mm。測試溫度為23℃,試驗共測試有效試樣6件;采用金相法依據GB3365《碳纖維增強塑料孔隙含量和纖維體積含量試驗方法》,沿垂直于纖維軸向的橫截面取樣,長為20mm、寬為10mm、高為試驗厚度,每組5個試樣測試纖維體積分數和孔隙率,取平均值。

圖4 CF/PEKK和CF/PEEK預浸料SEM照片,無損檢測過程照片Fig.4 SEM images of CF/PEKK, CF/PEEK and photo of NDT process

結果與討論

1 CF/PEKK與CF/PEEK材料基本性能

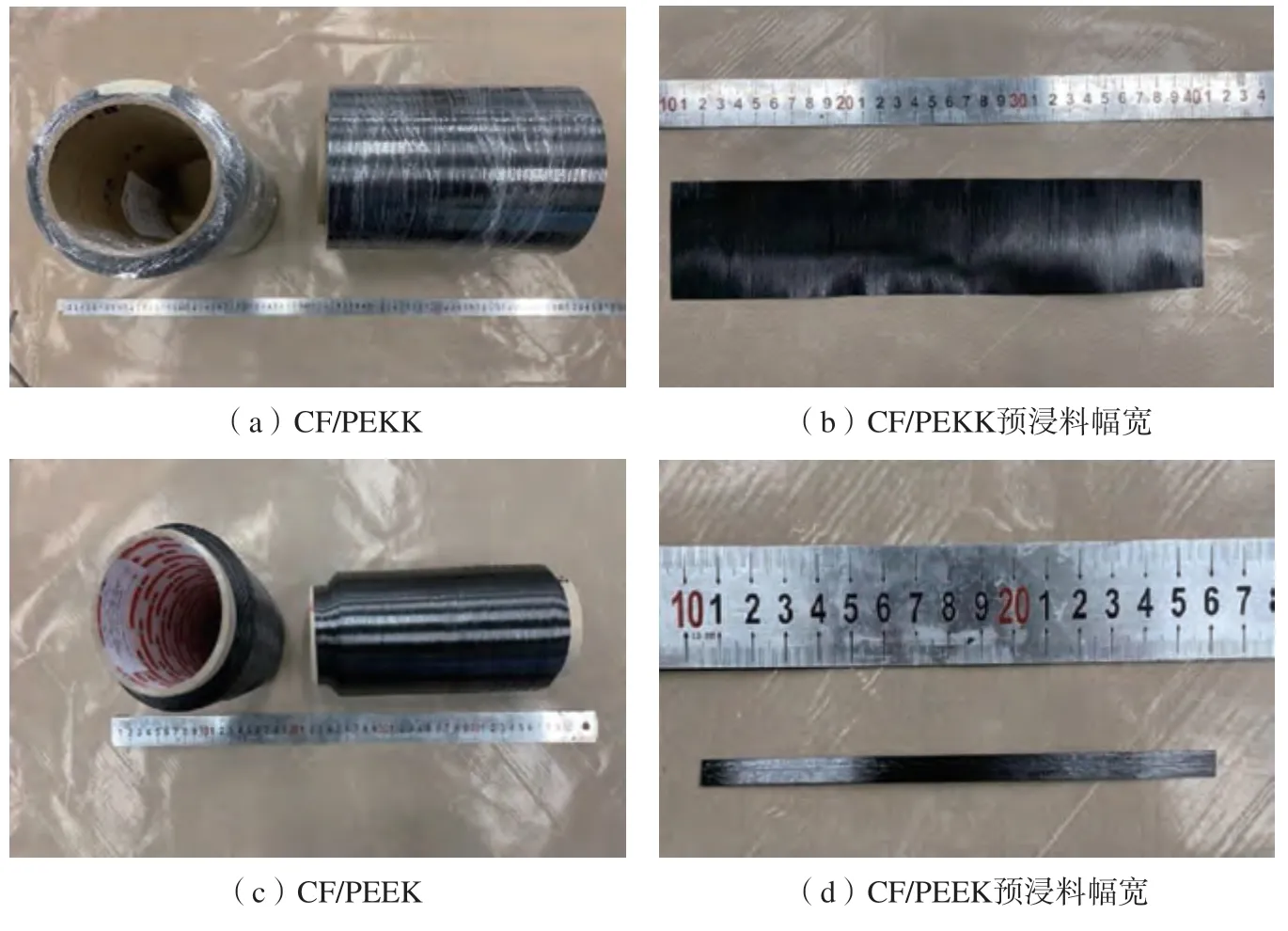

本文選用的兩種碳纖維增強熱塑性復合材料原材料同為聚醚酮樹脂體系成熟單向預浸料帶材。圖5所示分別為CF/PEKK以及CF/PEEK預浸料照片,可以看出兩種預浸料表面質量良好,纖維分散及樹脂在面內分布均勻,結合圖4兩種預浸料的SEM照片所示微觀形貌,也表明兩種材料樹脂包覆纖維表面,界面粘結良好,材料均勻性與一致性都較好。雖然同為單向預浸料帶材,但是兩種材料的規格形式有所差別,進而限制了其適用的成型工藝。圖5(a)和(b)所示為Solvay公司推出的CF/PEKK預浸料,其幅寬為305mm,是面向手工鋪放模壓成型或熱壓罐成型開發的預浸料,本文選用高效低成本的模壓成型工藝開展研究;對應地,TenCate公司的CF/PEEK體系同等幅寬(305mm)手工鋪放預浸料研究開始較早,其模壓成型研究已經比較充分。本文采用的是近年來專門適用自動鋪絲工藝的6.35mm寬度的預浸料窄帶,對其進行自動鋪絲結合模壓兩步法非熱壓罐成型工藝研究。通過兩種近年來新興熱塑性材料體系及適用工藝開展低成本非熱壓罐技術初步探索,為實際工程應用中材料體系選擇提供一定的參考數據。

圖5 CF/PEKK及CF/PEEK預浸料照片Fig.5 Photos of CF/PEKK and CF/PEEK prepregs

原材料理化性能,特別是樹脂體系熱機械性能是復合材料成型工藝窗口設置的重要依據,為了合理地設計與優化CF/PEKK熱塑性復合材料體系的模壓成型工藝制度,本文首先比較了CF/PEKK和CF/PEEK兩種預浸料商品的Tg和Tm。其中,Solvay公司CF/PEKK預浸料的Tg和Tm分別為159℃和337℃;而TenCate公司的CF/PEEK預浸料Tg和Tm分別為143℃和343℃。為了驗證商品手冊數據可靠性,采用DSC對CF/PEKK預浸料Tg和Tm進行測試比對,測試條件為25℃到350℃兩次升溫,升溫速率2℃/min,反應氣氛和干燥氣氛都是氮氣,測試得到CF/PEKK體系的Tg為157.23℃,Tm為337.20℃,與商品介紹信息接近。可以發現相比PEEK體系,PEKK體系的Tg稍高,而Tm降低6~7℃,說明PEKK體系的耐溫性不低于PEEK體系的情況下,有可能采用較低的成型溫度,從而降低能耗,但是溫度降低空間不大。

相比之下,本文采用的CF/PEEK體系,查閱其商品介紹Tg和Tm分別為143℃和343℃。

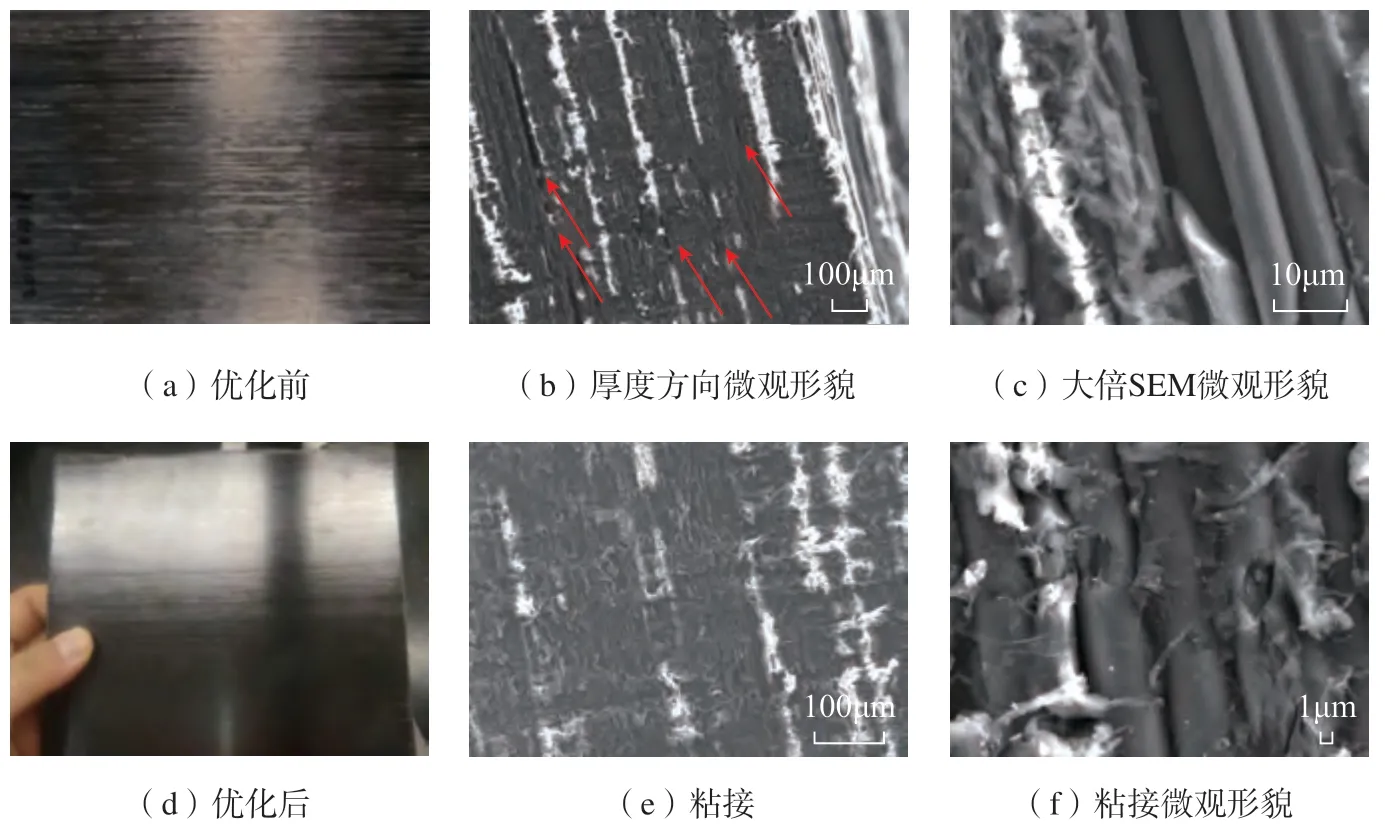

2 CF/PEKK模壓成型工藝優化及成型質量分析

采用模壓成型方法制備CF/PEKK熱塑性復合材料層合板。本文研究中發現單層厚度控制是層合板質量的重要影響因素。圖6所示為單層厚度控制優化前后制備的復合材料層合板照片及微觀形貌。可以看出,工藝優化前層合板單層厚度控制較差,容易出現層合板翹曲和表面粗糙、不密實、均勻性差等問題(圖6(a)),相應的其厚度方向微觀形貌分析顯示層合板層間存在明顯的分層、孔隙等缺陷,如圖6(b)箭頭所示,大倍率SEM微觀形貌 (圖6(c))顯示纖維表面光滑,與樹脂粘結差,顯示弱界面特征;相反地,對單層厚度進行控制工藝優化后,制備的CF/PEKK層合板表面平整,光滑,均勻性好(圖6(d)),微觀形貌觀察復合材料層合板層間無明顯可視缺陷,各層層間粘結狀態良好,顯示典型的強界面粘接特征,如圖6 (e)、(f)所示。

圖6 不同工藝CF/PEKK復合材料層合板照片及微觀形貌Fig.6 Photos and SEM images of CF/PEKK composite laminates before and after process optimization

以短梁剪切性能為主要考察指標,進一步優化CF/PEKK體系模壓成型工藝參數。短梁強度測試依據ASTM D2344進行,典型測試試樣、過程照片及典型載荷–位移曲線如圖7所示。可以看出,測試的6個試樣應力–應變曲線重復性較好。值得注意的是,CF/PEKK熱塑性復合材料體系在位移0.5mm附近載荷出現微小降低,之后隨位移增大載荷恢復并繼續增大,開始出現大變形,直到試樣破壞,表現出明顯的高韌性特性。

圖7 短梁試驗照片Fig.7 Photos of short beam testing

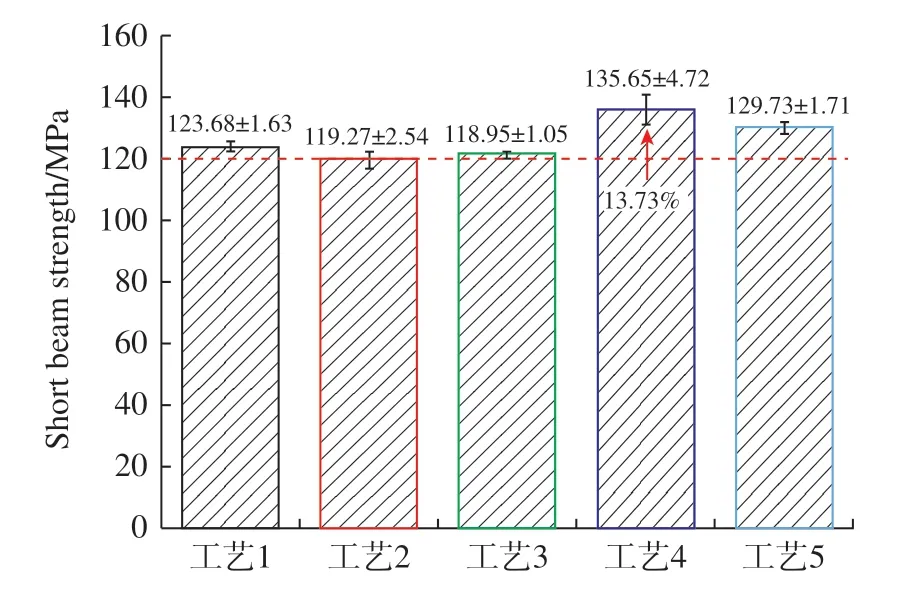

結合前文測得的材料Tg和Tm數據,參考材料供應商介紹及已有文獻[18],模壓成型溫度設定為370℃,預熱時間和成型時間設置為10min,本文主要考察成型壓力和冷卻速率對短梁強度的影響。按表2所述比較5種不同工藝的CF/PEKK復合材料層合板短梁強度,結果如圖8所示。其中工藝1、工藝2和工藝3為相同成型壓力和成型溫度,冷卻速率逐步降低條件下的短梁強度性能,可以看出,冷卻速率對短梁強度性能有一定影響,但是影響不大,快速降溫(–15℃/min)時短梁強度稍高,可能是由于快速冷卻過程中大分子鏈段重排的松弛過程滯后于溫度變化的速度,熔融狀態中纖維/樹脂良好的界面狀態得以凍結甚至結晶,在一定程度上增強了復合材料層間性能;比較工藝3、4、5這3種工藝中成型壓力對CF/PEKK短梁強度的影響,可以看出相同成型溫度和冷卻速率下,成型壓力變化對短梁強度性能有一定影響,隨著成型壓力由6.0MPa(工藝3)降低到0.6MPa(工藝5),制備的層合板的短梁強度由118.95MPa先增大到135.65Mpa后再降低到129.73MPa,成型壓力為2.0MPa時,制備的復合材料層合板短梁強度相比工藝優化前提高13.73%。這主要是因為成型壓力促進樹脂在層內以及層間的流動,影響樹脂在纖維間的均勻分散。適當施加壓力可以使高黏度的熱塑性樹脂在復合材料層間及層內分散更均勻,實現良好浸潤從而提高材料的界面強度,同時使層壓板更密實,減小空隙率,最終提高力學性能。但過大的成型壓力會使樹脂流動性加大,樹脂在浸潤流動遷移過程中還可能引起纖維的偏移或樹脂溢出,反而導致力學性能降低。

圖8 不同工藝CF/PEKK復合材料層合板短梁性能對比Fig.8 Comparison on short beam strength of CF/PEKK composites fabricated using different processes

進一步對破壞后的短梁試樣破壞斷口進行分析,如圖9所示,可以看出短梁試驗過程中試樣破壞為層間破壞模式,值得注意的是,高倍率下的SEM照片中CF/PEKK復合材料層合板短梁破壞斷口表現出羽毛狀破壞形貌,可能在破壞初期界面脫粘,但是高韌性樹脂仍有粘接,隨著應力不斷增大樹脂逐步延展至最終破壞,表現出高韌性破壞特性。

圖9 短梁試樣破壞模式Fig.9 Photo and SEM images of failure samples

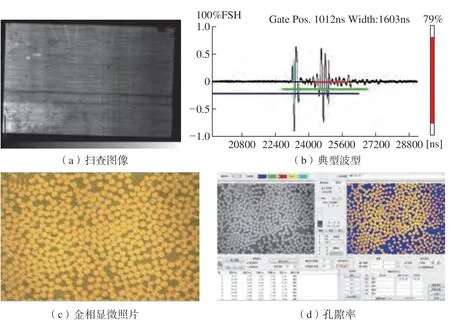

采用超聲波掃描顯微鏡和金相檢測對制備的復合材料層合板進行無損檢測和纖維含量及孔隙率分析。得到工藝4對應CF/PEKK復合材料層合板的無損檢測掃查圖像及金相檢測結果如圖10所示。圖10(a)和(b)分別為掃查圖像和典型波形,可以看出,CF/PEKK層合板掃描圖像亮度均勻,亮度高,檢測波形界面明顯,上表面和下表面界面清晰,波峰高,表明層合板內部結構致密,沒有孔隙等缺陷,成型質量良好。圖10(c)和(d)所示為典型金相顯微照片、纖維含量和孔隙率,可以看出,制備的復合材料層合板纖維組織致密,測試5個試樣取平均值,所得纖維體積分數為61.8%,孔隙率為0。進一步表明成型質量良好,與短梁性能和SEM微觀形貌特征一致。

圖10 CF/PEKK復合材料層合板無損檢測及金相檢測結果Fig.10 NDT and metallographic testing images of CF/PEKK composite laminates

3 CF/PEEK自動鋪絲工藝特性及性能對比分析

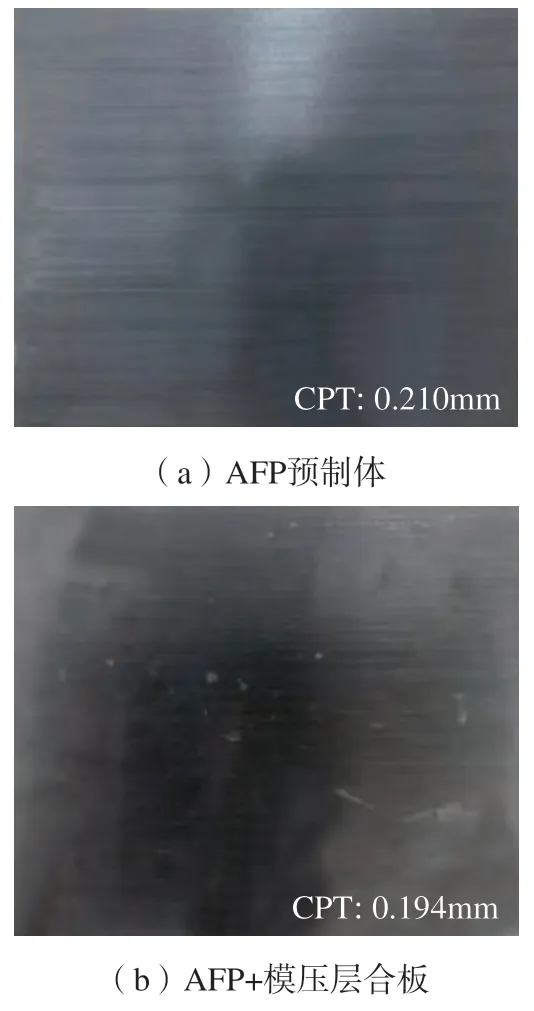

按前文所述熱塑性復合材料層合板制備步驟,采用6.35mm寬度的CF/PEEK單向預浸料窄帶,通過自動鋪絲結合模壓成型兩步法制備CF/PEKK熱塑性復合材料層合板。自動鋪絲制備的CF/PEEK預制體及經過模壓后成型后制備的CF/PEEK層合板照片如圖11所示。可以看出自動鋪絲制備的預制體表面平整,但是可以看出CF/PEEK窄帶間間隙,模壓后成型后層合板更平整密實。采用磁力測厚儀測試層合板厚度計算單層厚度(CPT),測試得到的自動鋪絲原位成型預制體的單層厚度為0.210mm,經模壓后單層厚度降低至0.194m,這是因為自動鋪絲過程鋪絲壓力較低,鋪放過程中激光加熱可以實現層間粘結,但是原位成型加熱時間較短且壓力較低,樹脂在層間流動有限,因而自動鋪絲預制體層間粘結較弱。經模壓后成型后,模壓過程中進一步施加壓力,且加熱加壓時間充足樹脂得以充分流動,層間間隙減小,單層厚度降低,層間粘結強度提高。

圖11 CF/PEEK自動鋪絲預制體及模壓后成型層合板Fig.11 Photos of AFP preform and hotpressed laminate of CF/PEEK composites

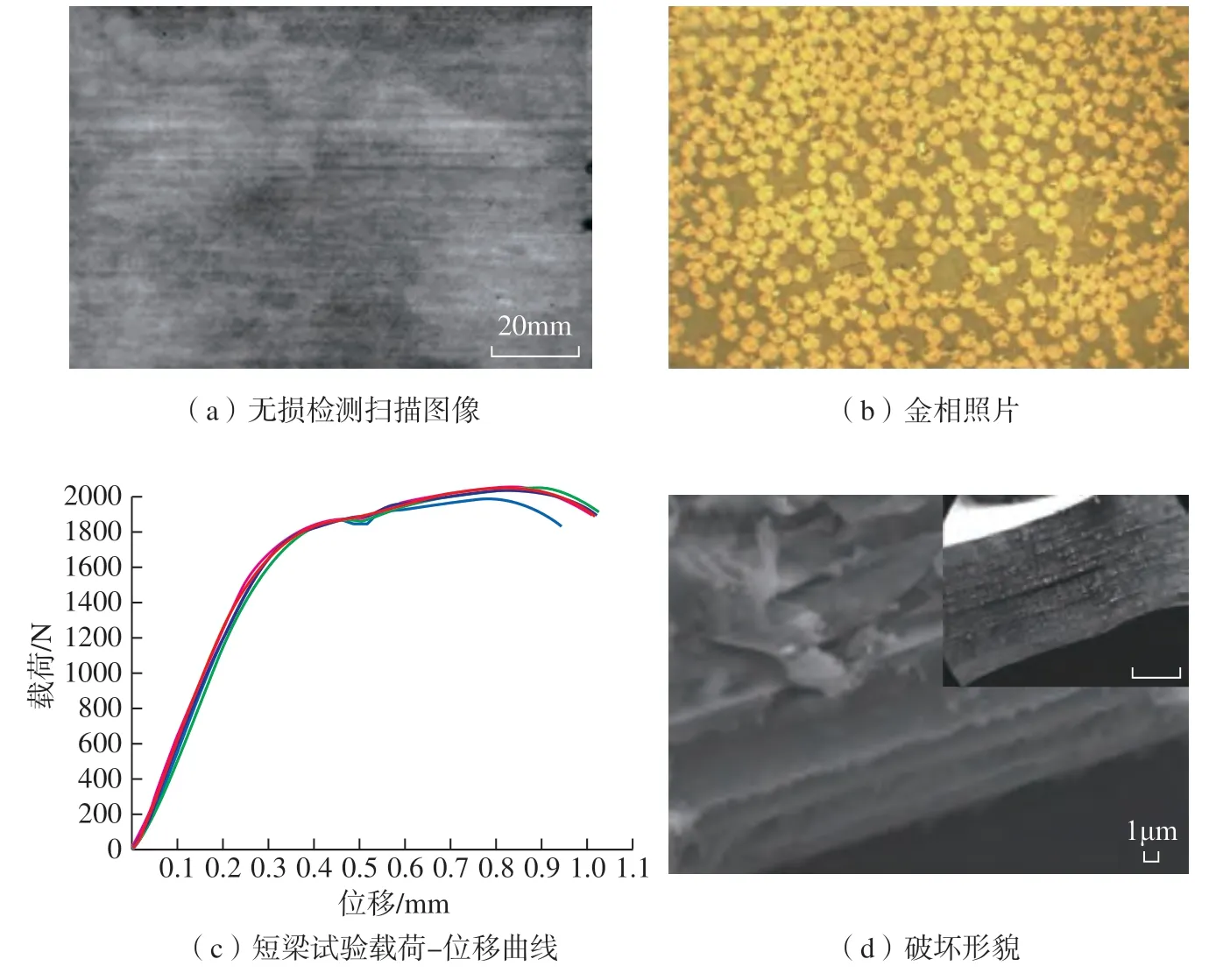

同樣,對自動鋪絲結合模壓兩步法制備的CF/PEEK層合板進行無損檢測,并取樣進行金相觀察、短梁強度測試及破壞后試樣SEM觀察,如圖12所示。可以看出同等模壓工藝條件下(工藝3),與CF/PEKK體系相似,CF/PEEK體系制備的層合板表面平整密實,金相觀察沒有明顯大尺寸內部缺陷(圖12(b)),無損檢測掃描圖像(圖12(a))顯示大部分區域掃查圖像亮度均勻,亮度高,表明層合板內部結構致密,成型質量較好。但是層合板邊緣區域無損檢測圖像亮度有一定變化,主要是因為邊緣少量樹脂擠出導致。進一步參考ASTM D2344測試標準進行短梁剪切試驗,得到的載荷–位移曲線如圖12(c)所示,可以看出6個試樣重復性較好分散性較小,計算得到的短梁剪切強度平均值為(104.11±0.67)MPa,離散系數0.65%,穩定性較好。從圖12(d)SEM所示破壞模式看,為層間剪切破壞和上表面壓縮破壞的復合破壞,且出現多層層間破壞現象。

圖12 CF/PEEK復合材料層合板Fig.12 CF/PEEK composite laminated plates

值得注意的是,雖然CF/PEEK復合材料與CF/PEKK體系短梁剪切破壞模式相近,都為典型的層間破壞,但是測試過程中自動鋪絲CF/PEEK復合材料表現出與CF/PEKK體系不同的微觀破壞行為。CF/PEEK體系載荷–位移曲線顯示載荷隨位移增大而持續增大,直到最終破壞,沒有在出現CF/PEKK體系(圖7(c))所示的載荷輕微下降后再回升現象。同時,SEM照片顯示CF/PEEK層合板破壞后斷口比較整齊,沒有出現與CF/PEKK體系一致的羽毛狀樹脂裂紋(圖9(b))。測試得到相同工藝條件下,CF/PEEK和CF/PEKK體系的短梁強度分別為104.11MPa和118.95MPa,CF/PEKK體系稍高。這一方面是由于自動鋪絲原位成型CF/PEEK預制體的過程中難免由于加熱或鋪放不均勻造成輕微的纖維損傷降低材料性能;另一方面,所對比的工藝條件成型溫度為370℃,對于PEKK體系可能是較優的成型工藝溫度,但是對于PEEK體系,因其熔點稍高,可能同等溫度、壓力和時間條件下樹脂軟化和流動不充分。關于CF/PEEK自動鋪絲結合模壓兩步法成型工藝控制、兩種體系表現出的破壞行為差異及相應機理有待進一步深入研究進行優化。

結論

本文以備受關注的CF/PEEK和CF/PEKK熱塑性預浸料體系為研究對象,對其適用的低成本模壓成型、自動鋪絲結合模壓兩步法原位成型兩種工藝進行初步探索,并對兩種體系的材料及性能進行對比分析,研究結果可為未來航空主承力結構熱塑性復合材料的材料體系選擇提供數據基礎和參考。主要結論如下:

(1)對比分析了所選用CF/PEKK和CF/PEEK單向帶預浸料的表面狀態、微觀形貌、規格形式及Tg、Tm,分析了材料質量特點及工藝適用性差異。建議305mm幅寬CF/PEKK體系采用模壓成型,而6.35mm寬CF/PEEK窄帶采用自動鋪絲結合模壓兩步法成型工藝。

(2)對CF/PEKK復合材料模壓成型工藝進行了初步優化,發現控制固化后單層厚度是成型良好的關鍵。比較不同成型壓力和冷卻速率下CF/PEKK層合板短梁強度,發現冷卻速率對短梁強度影響不大,成型壓力對短梁剪切強度有一定影響。在成型壓力2.0MPa、成型溫度370℃、冷卻速率–15℃/min工藝條件下,CF/PEKK復合材料短梁強度達到(135.65±4.72)MPa,破壞斷口微觀形貌表現出明顯的高韌性特征,無損檢測及顯微觀察證明得到復合材料成型質量良好,對應纖維體積分數為61.8%,孔隙率為0。

(3)初步探索了CF/PEEK體系自動鋪絲結合模壓兩步法原位成型工藝,與CF/PEKK同等工藝條件下(成型壓力2.0MPa、成型溫度370℃、冷卻速率–2℃/min)成型質量良好,破壞模式相近,但是短梁強度較低,微觀破壞行為有一定差異。說明雖然同為聚醚酮體系,但是CF/PEKK和CF/PEEK體系在具體成型工藝和性能上仍有差異,建議進一步研究優化,本文結果可為后續研究提供數據參考。

致謝

感謝北京航空航天大學顧軼卓副教授在理化性能測試、熱壓機等方面的條件支持,感謝北研中心張揚森、楊海楠等同事在論文研究中的幫助和支持。